1.本发明涉及镀膜装置技术领域,具体涉及一种涂布模头移位设备,以及包括该涂布模头移位设备的涂膜设备,以及适用于该涂膜设备的涂膜方法。

背景技术:

2.以光伏行业为例,目前光伏发电处于成熟阶段,光伏发电过程中光电转换效率直接影响发电量,太阳能组件多应用于平铺式电站与倾角电站,长时间使用后光伏玻璃表面容易出现灰尘或鸟粪等污渍堆积,直接影响太阳能发电的效率,需要定期对光伏发电板表面的玻璃进行清洁,为降低清洗频率和提高发电效率,在光伏组件玻璃表面涂膜功能性材料,通过涂膜功能层可有效解决光伏玻璃表面的污渍黏附堆积问题。

3.产品的涂膜工艺方面有多种涂膜方式可供选择,光伏行业中现有的涂膜方式有喷涂、提拉、旋涂、辊涂、刮涂等涂布方式,人工喷涂、刮涂获得涂层厚度差异较大,涂层效果也会受到很明显的影响,且大部分涂布方式更适合于玻璃基材生产阶段,因涂膜装置结构复杂,不方便移动、运输及组装,使其应用范围受限,尤其对电站已组装的组件表面涂膜时。而人工涂膜会导致个别区域铺展不均匀,出现厚薄不一以及厚度不可控的情形,效果较差,需改进。

技术实现要素:

4.为解决上述至少一个技术缺陷,本发明提供了如下技术方案:

5.本技术文件公开一种涂布模头移位设备,包括涂布模头及移位机构,所述移位机构包括座体、导向体、同步带及驱动电机,所述涂布模头、驱动电机均固定在座体上,所述座体与导向体间隙配合,所述同步带设置在导向体上且同步带自座体经过并与驱动电机输出端设置的带轮配合使座体沿导向体移动。

6.本方案中简化涂布模头移位设备的结构,以座体与导向体间隙配合并在电机与导向体上同步带的配合下,座体沿导向体移动同步使涂布模头移动,该结构下的移位设备具备成本低、方便组装、运输、携带及使用等优点。

7.对于涂布模头的结构,可根据需要选择市面上型号及结构等,优选采用狭缝涂布模头,模头的流道设计如梯度式、衣架式、无腔直流、单腔室、双腔室或多腔室等料槽结构,模头进料如侧面进料等,根据需要选择。

8.对于同步带与座体及驱动电机上带轮的配合结构,优选:所述带轮两侧的座体位置分别设置导向轮一、导向轮二,同步带依次绕经导向轮一、带轮、导向轮二,在导向轮的作用下使同步带与驱动电机输出端上的带轮形成配合,当然可根据需求增加多个导向轮或类似机构。

9.对于座体沿导向体移动的结构,如常见的穿孔配合,如所述座体上贯穿设置孔,导向体自该孔穿过以使座体沿导向体移动,调整导向体的尺寸与孔间隙配合。

10.当然也可采用常见的滑轨、滑座式配合的结构,导向体上固定滑轨,座体面成型与

滑轨相配合的滑槽形成滑座。

11.优选的座体结构如下:所述座体包括本体及安装板,本体上贯穿设置孔以供导向体穿过,本体的顶端位置固定安装板,所述驱动电机固定在安装板上,驱动电机的输出轴自安装板上所开的孔穿过并设置带轮,带轮两侧分别设置导向轮一、导向轮二,同步带依次依次绕经导向轮一、带轮、导向轮二,该结构下,增加安装板以方便驱动电机、导向轮的安装,安装板可选择2个,相对安装在本体顶端面上,以方便对同步带进行限位。

12.对于涂布模头与座体的固定,如涂布模头直接固定在座体上,或可选择在所述本体底面或侧面固定安装架,安装架与涂布模头固定,如上述座体与导向体穿孔配合时,优选将涂布模头通过安装架固定在座体的底部端面位置。如上述滑轨、滑座配合时,同样可选择将涂布模头通过安装架固定在座体底部端面或侧面位置,根据需要选择。

13.进一步,所述涂布模头底部两端设置滚轮以与待涂布工件形成滚动摩擦,该结构下,无需外设支撑机构对导向体进行支撑或固定,可直接以涂布模头上滚轮为支撑,以涂布模头保持平衡,可握持导向体端部直接移动镀膜方向,或移动涂布模头,方便携带及使用。

14.优选,所述导向体为伸缩杆,同步带两端分别固定在导向体的首尾端,伸缩式结构有助缩小体积,方便携带及使用。

15.本技术文件提供一种涂膜设备,包括上述的涂布模头移位设备,还包括供料系统,供料系统包括供胶泵及进料管路,供胶泵进料口与外设的原料桶连接,供胶泵出料口与进料管路连接,进料管路与涂布模头进液口连接。

16.在上述涂布模头移位设备上增加供料系统,以供胶泵为动力,以进料管对接涂布模头,优选供胶泵与上述移位设备相独立,以进料管路对接,使用时,可将供胶泵的进料口直接或通过管道与原料桶对接,或长期使用时,直接将供胶泵固定在原料桶内,更换原料桶内胶液即可。

17.进一步,还包括蓄电池型供电组,供电组与供胶泵、驱动电机连接,增加蓄电池供电组,方便断电使用,以及提高灵活性,方便移动。

18.进一步,还包括控制面板,控制面板与供胶泵、驱动电机连接,方便控制,如控制面板固定在导向体上,或直接与涂膜设备中各部件无线连接,根据需要选择。

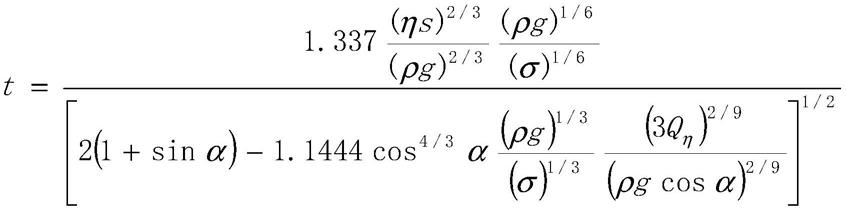

19.本技术文件提供一种涂膜方法,包括上述的设备,其中涂布模头为狭缝涂布模头,狭缝涂布模头包括位于上部的主体及位于下部的刀头,刀头相对两侧面为斜面使刀头呈三角形,涂膜时保持待镀膜面与涂头涂唇末端之间的距离在200

‑

500μm,在0

‑

50℃温度范围内,涂膜厚度的计算如下:

[0020][0021]

其中t为膜层厚度,s为涂布模头移动速度,η为胶体粘度,ρ为胶体密度,g为重力常数,σ为表面张力,α为弯月面张角,qη为体积流量。

[0022]

在上述涂膜设备下,本发明人对涂膜厚度的影响因素进行研究,在大量试验下得

出了上述膜层的计算公式,通过调整各影响因素以准确控制镀膜的厚度,方便准确镀膜。

[0023]

进一步,所述涂布模头移动速度s为100

‑

1500mm/min。

[0024]

与现有技术相比,本发明的有益效果:

[0025]

本发明简化了涂布模头移位设备的结构,在驱动电机与同步带作用下,座体沿导向体移动同步使涂布模头移动,降低了成本,方便运输、组装及携带,并提供了涂膜设备及涂膜方法,方便准确控制膜层厚度。

附图说明

[0026]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0027]

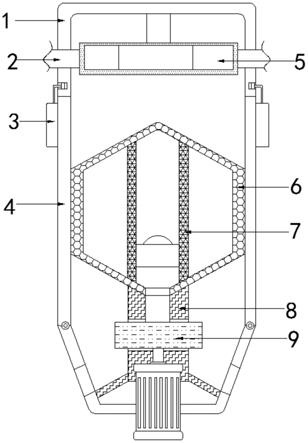

图1是实施例1中本涂布模头移位设备的结构图;

[0028]

图2是实施例1中座体上驱动电机与同步带配合结构图;

[0029]

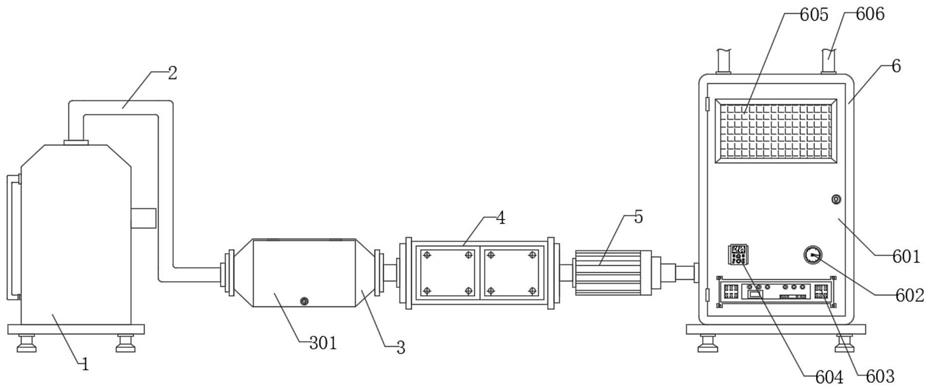

图3是实施例2中涂膜设备结构图;

[0030]

图4是凃液时弯月面张角图;

[0031]

图5是无腔直流涂布模头结构图;

[0032]

图6是单腔涂布模头结构图;

[0033]

图7是多腔涂布模头结构图;

[0034]

图8涂布前后,光伏玻璃的透射率对比;

[0035]

图9涂布后的光伏玻璃经过双85测试后,光伏玻璃的透射率对比;

[0036]

图10涂布后的光伏玻璃经过盐雾测试后,光伏玻璃的透射率对比;

[0037]

图11涂布后的光伏玻璃经过高低温测试后,光伏玻璃的透射率对比;

[0038]

图12涂层疏水性检测图;

[0039]

图13涂层厚度检测图。

[0040]

其中,附图标记为:

[0041]

1、座体;2、导向体;3、驱动电机;4、同步带;5、涂布模头;6、握把;7、固定座;8、带轮;9、导向轮一;10、导向轮二;11、滚轮;12、安装架;13、原料桶;14、供胶泵;15、进料管路;16、供电组;17、控制面板;100、本体;101、安装板。

具体实施方式

[0042]

下面结合附图和具体实施例对本发明作进一步说明。

[0043]

实施例1

[0044]

如图1所示,本涂布模头移位设备包括涂布模头5及移位机构,移位机构包括座体1、导向体2、同步带4及驱动电机3,涂布模头5固定在座体1底部端面上,驱动电机3固定在座体顶端侧面位置,座体1沿导向体2移动,同步带4沿导向体2长度方向延伸且两端通过固定座7固定在导向体2两端位置,固定座为环体结构,直接套在导向体上固定,固定座顶端通过螺栓与盖板配合将同步带夹持固定。

[0045]

本实施例中,座体1沿导向体2移动的结构为穿孔式配合结构,如图2所示,座体包

括矩形状本体100及顶端固定的安装板101,本体100沿导向体2轴向方向贯穿开孔,筒状导向体自孔穿过并间隙配合,导向体2位于涂布模头5的上方。安装板101即平面板体,2个安装板相对固定在本体100顶端面上,其中一个安装板上固定驱动电机3,选用步进电机,驱动电机的输出轴自安装板101上所开的孔穿过并套有带轮8,带轮两侧的安装板上通过轴体安装导向轮一9、导向轮二10,同步带自自导向轮一下方绕过,自带轮上方绕过并自导向轮二下方绕过,驱动电机驱使带轮转动,在同步带作用下,座体沿导向体移动同步使涂布模头移动,将涂布模头与供胶系统连接即可开始镀膜。

[0046]

如图1所示,本实施例中,座体1通过安装架12与涂布膜头5对接,座体1的本体100上螺栓或焊接固定安装架12,安装架为槽型,槽腔内螺栓或焊接固定涂布模头5,两端槽口处安装滚轮11。为方便操作,在导向体2端部位置安装握把6,该结构下,可直接着力握把移动或调整涂布模头位置。为方便携带,可根据需要,选用多节套筒组成的伸缩杆为导向体2,同步带4两端分别固定在伸缩杆的首尾端位置。

[0047]

对于涂布模头的结构,本实施例中选用图6所示的单腔狭缝涂布模头,包括上部主体及下部三角形刀头,主体内为单腔,当然也可如图5所示的无腔直流狭缝涂布模头,或选用图7所示的多腔狭缝涂布模头。

[0048]

实施例2

[0049]

如图3所示,本实施例中提供涂膜设备,在实施例1所示的移位设备上增加供料系统,供料系统包括供胶泵14、进料管路15,本实施例中,供胶泵14直接安装在原料桶13腔内壁上,供胶泵14出料口处固定进料管路15,进料管路自原料桶伸出与涂布模头5侧面的进液口连接,供料系统与涂布模头移位设备相对独立。同时,为降低对供电需求,本实施例中增加供电组16,供电组为盒体内安装多个蓄电池的结构,以供电组向驱动电机、供胶泵供电。

[0050]

当然,为方便控制,本实施例中增加控制面板17,直接固定在临近握把的导向体4端部位置,控制面板板与驱动电机、供胶泵及供电组连接,以方便工作人员手控操作调整移动速度、供胶速度等。

[0051]

使用,涂膜步骤如下:

[0052]

第一、胶液

[0053]

1、涂膜液的制备

[0054]

步骤(1)合成硅烷偶联剂改性的中空二氧化硅纳米球;按质量记,将0.2份3

‑

缩水甘油醚氧基丙基三甲氧基硅烷与2份中空二氧化硅纳米小球混合,加入到乙醇溶剂中,在60℃下搅拌6小时,捞出即可;

[0055]

步骤(2)溶液a:将8份正硅酸乙酯与步骤(1)中制备的改性的中空二氧化硅纳米小球按质量比4:1的比例进行混合,加入到60份乙醇溶剂中,在0.8份盐酸(含量3.43%)的催化剂下搅拌3小时;

[0056]

步骤(3)溶液b:将2份氧化锡锑溶于5份乙醇溶剂中搅拌6小时,得溶液b;

[0057]

步骤(4)将步骤(2)中得到的溶液a与步骤(3)得到的溶液b混合后室温下搅拌24小时,然后在60℃烘箱中老化3天,即得涂膜液胶体。

[0058]

2、玻璃板涂覆膜层

[0059]

对胶体的粘度、密度、表面张力进行检测并留档,将上述制备的胶体加入至原料桶内,将上述设备放置在清洗并干燥后的光伏玻璃基底上,保持环境温度在10

‑

50℃,涂膜时

保持待镀膜面与涂头涂唇末端之间的距离在200μm,供胶泵使涂布模头狭缝出口的体积流量qη为15l/min,弯月面张角α选用60

°

,使用胶体粘度2mpa

·

s,表面张力22.32mn/m,密度0.8g/cm3,通过控制面板操控驱动电机式座体以120mm/min速度(s)前进,镀膜完成,静置使其自然干燥,对干燥后的膜层厚度进行检测,经检测干燥后膜层厚度为126nm,如图13所示。同时对镀膜后玻璃板的性能进行检测,如图8

‑

12所示,涂膜后玻璃板透射、疏水等性能优异。

[0060]

以粘度、密度、移动速度等参数依据如下公式计算出膜层的厚度为125nm,与实际值一致,可以看出该方法下可准确控制膜层厚度。

[0061][0062]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。