1.本发明应用于测试校准的技术领域,特别涉及一种精密测试自动校准方法。

背景技术:

2.电子产品的检测有外观、尺寸、阻值、电流、电压、线圈灵敏等各个环节的检测,这些中线圈灵敏检测工序的精细,花费人工多,耗时长,减少了一个电子产品的生产效率,同时工人的工作条件,恶劣的环境因素,往往影响电子产品的检测质量。一大部分的灵敏度检测都是检测时间慢,测量数值不精准,受外界因数影响大,测量系统不稳定还会误伤产品,发生设备的灵敏值有误差,影响使用者的安全。

3.在生产过程中,随着劳动强度的增大,容易产生工伤事故,效率低下,且使用人工灵敏度检测的产品质量的稳定性不够,不能满足大批量、高质量的生产需求。传统的自动灵敏度检测系统结构复杂、维修不便,不利于自动化流水线的生产;不具备柔性加工特点,难以适应产品变化,不利于产品结构的调整。传统的自动灵敏度检测系统对产品加工和灵敏度检测所要的机台体积大,安装所需成本高,在检测过程中不能对检测产品的状态数量进行监控,控制方式复杂繁琐。

4.而在人工上料或机械上料均会导致产品或载具出现或大或小的偏置,为了保证对灵敏度的测试结果有效可靠,需要一种能够提供准确对位的校准方法来保证测试效果。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的不足,提供了一种校准精度高、能够在测试前进行产品与测试机构校准的精密测试自动校准方法。

6.本发明所采用的技术方案是:本发明基于产品载具以及图像传感器,所述产品载具上或所述产品载具上承载的产品设有识别特征件,所述图像传感器设置在多轴调整机构上,所述精密测试自动校准方法包括以下步骤:步骤s1.设定所述多轴调整机构处于复位状态时所述图像传感器获取图像的中心位置为x轴原点,同时设定识别距离lx和精度极限l1,以x轴原点为中心设定x轴,且分别设定x轴上与x轴原点距离为lx的两个点分别设为检测点一和检测点二,通过所述多轴调整机构带动所述图像传感器移动,使所述图像传感器的视觉中心分别与检测点一以及检测点二对准,通过所述图像传感器获取所述识别特征件投影在x轴上且以当前视觉中心在x轴上两倍lx范围内的长度占比kx,获取检测点一和检测点二的长度占比kx后,进行两个数值的大小比对,其中长度占比kx数值较大的检测点与x轴原点之间的区间为所述产品载具的中心在x轴所处的区间;步骤s2.然后通过所述多轴调整机构带动所述图像传感器返回x轴原点,并以x轴原点为视觉中心获取所述识别特征件投影在x轴上两倍lx范围内的长度占比kx,进行两个数值的大小比对,进一步获得所述产品载具的中心所处的区间;步骤s3.前一步骤中进行比较的两个检测点之间的中点作为新的检测点,以该点

作为视觉中心获取所述识别特征件投影在x轴上两倍lx范围内的长度占比kx,并将该点获取的数字与前一步骤中获取的较大的数值进行对比,再进一步获得所述产品载具的中心所处的区间;步骤s4.重复步骤s3直至所述产品载具的中心所处的区间的两个端点在x轴上的距离小于精度极限l1,输出当前检测点获取的长度占比kx,设定该x轴坐标位置为当前进行测试的所述产品载具的x轴校准测试点。

7.由上述方案可见,通过设定所述识别距离实现预先规划检测区间,通过所述图像传感器获取检测区间内的识别特征件图形,并将识别特征件图形投影在所述图像传感器视觉中心所处的x轴上的长度,进而获取识别特征件图形在所述图像传感器的检测范围内的x轴投影长度与检测范围两倍lx的比值。通过对比值进行比较进而判断线圈的中心更靠近哪个检测点,通过进一步的取前一组检测点之间的中点作为检测基准实现进一步细分区间,通过逐渐细分区间实现最终确定获取的线圈图像的中心与所述图像传感器的视觉中心处于同一x轴坐标上,进而保证测试机构与产品完成精准快速的对中,保证测试的精度和可靠性。

8.所述精密测试自动校准方法还包括以下步骤:步骤s5.以步骤s4中获取的x轴校准测试点为y轴原点,同时设定识别距离ly和精度极限l2,以y轴原点为中心设定x轴,且分别设定y轴上与y轴原点距离为ly的两个点分别设为检测点三和检测点四,通过所述多轴调整机构带动所述图像传感器移动,使所述图像传感器的视觉中心分别与检测点三和检测点四对准,通过所述图像传感器获取所述识别特征件投影在y轴上且以当前视觉中心在y轴上两倍ly范围内的长度占比ky,获取检测点三和检测点四的长度占比ky后,进行两个数值的大小比对,其中长度占比ky数值较大的检测点与y轴原点之间的区间为所述产品载具的中心在y轴所处的区间;步骤s6.然后通过所述多轴调整机构带动所述图像传感器返回y轴原点,并以y轴原点为视觉中心获取所述识别特征件投影在y轴上两倍ly范围内的长度占比ky,将y轴原点的数值与前一步骤中较大的数值进行大小比对,进一步获得所述产品载具的中心所处的区间;步骤s7.以前一步骤中进行比较的两个检测点之间的中点作为新的检测点,以该点作为视觉中心获取所述识别特征件投影在y轴上两倍ly范围内的长度占比ky,并将该点获取的数值与前一步骤中获取的较大数值进行对比,再进一步获得所述产品载具的中心所处的区间;步骤s8.重复步骤s7直至所述产品载具的中心所处的区间的两个端点在y轴上的距离小于精度极限l2,输出当前检测点获取的长度占比ky,设定该y轴坐标位置为所述产品载具的最终校准测试点。

9.由上述方案可见,基于步骤s4获得x轴坐标再进行y轴上的调整,同理通过所述图像传感器获取检测区间内的识别特征件图形,并将识别特征件图形投影在所述图像传感器视觉中心所处的y轴上的长度,进而获取识别特征件图形在所述图像传感器的检测范围内的y轴投影长度与检测范围两倍ly的比值。最终实现所述图像传感器的视觉中心与识别特征将完全对中,进而使测试机构与产品更精准的对接配合。

10.一个优选方案是,所述识别特征件为设置在所述产品载具上或所述产品载具上承

载的产品的线圈。

11.由上述方案可见,通过产品载具上或所述产品载具上承载的产品的线圈作为所述特征识别件,进而实现准确识别产品或产品载具的姿态,保证测试精度。

12.一个优选方案是,两倍的识别距离lx大于所述识别特征件的最大长度。

13.由上述方案可见,通过该设置确保无论在哪个检测点均不会出现识别范围被所述识别特征件完全覆盖,导致无法判断。

14.一个优选方案是,两倍的识别距离ly大于所述识别特征件的最大宽度。

附图说明

15.图1是本发明的实施示意图。

具体实施方式

16.在本实施例中,本发明产品载具以及图像传感器,所述产品载具上或所述产品载具上承载的产品设有识别特征件,所述图像传感器设置在多轴调整机构上,其特征在于它包括以下步骤:步骤s1.设定所述多轴调整机构处于复位状态时所述图像传感器获取图像的中心位置为x轴原点,同时设定识别距离lx和精度极限l1,以x轴原点为中心设定x轴,且分别设定x轴上与x轴原点距离为lx的两个点分别设为检测点一和检测点二,通过所述多轴调整机构带动所述图像传感器移动,使所述图像传感器的视觉中心分别与检测点一以及检测点二对准,通过所述图像传感器获取所述识别特征件投影在x轴上且以当前视觉中心在x轴上两倍lx范围内的长度占比kx,获取检测点一和检测点二的长度占比kx后,进行两个数值的大小比对,其中长度占比kx数值较大的检测点与x轴原点之间的区间为所述产品载具的中心在x轴所处的区间;步骤s2.然后通过所述多轴调整机构带动所述图像传感器返回x轴原点,并以x轴原点为视觉中心获取所述识别特征件投影在x轴上两倍lx范围内的长度占比kx,进行两个数值的大小比对,进一步获得所述产品载具的中心所处的区间;步骤s3.前一步骤中进行比较的两个检测点之间的中点作为新的检测点,以该点作为视觉中心获取所述识别特征件投影在x轴上两倍lx范围内的长度占比kx,并将该点获取的数字与前一步骤中获取的数值进行对比,再进一步获得所述产品载具的中心所处的区间;步骤s4.重复步骤3直至所述产品载具的中心所处的区间的两个端点在x轴上的距离小于精度极限l1,输出当前检测点获取的长度占比kx,设定该x轴坐标位置为当前进行测试的所述产品载具的x轴校准测试点。

17.步骤s5.以步骤s4中获取的x轴校准测试点为y轴原点,同时设定识别距离ly和精度极限l2,以y轴原点为中心设定x轴,且分别设定y轴上与y轴原点距离为ly的两个点分别设为检测点三和检测点四,通过所述多轴调整机构带动所述图像传感器移动,使所述图像传感器的视觉中心分别与检测点三和检测点四对准,通过所述图像传感器获取所述识别特征件投影在y轴上且以当前视觉中心在y轴上两倍ly范围内的长度占比ky,获取检测点三和检测点四的长度占比ky后,进行两个数值的大小比对,其中长度占比ky数值较大的检测点

与y轴原点之间的区间为所述产品载具的中心在y轴所处的区间;步骤s6.然后通过所述多轴调整机构带动所述图像传感器返回y轴原点,并以y轴原点为视觉中心获取所述识别特征件投影在y轴上两倍ly范围内的长度占比ky,将y轴原点的数值与前一步骤中较大的数值进行大小比对,进一步获得所述产品载具的中心所处的区间;步骤s7.以前一步骤中进行比较的两个检测点之间的中点作为新的检测点,以该点作为视觉中心获取所述识别特征件投影在y轴上两倍ly范围内的长度占比ky,并将该点获取的数值与前一步骤中获取的数值进行对比,再进一步获得所述产品载具的中心所处的区间;步骤s8.重复步骤7直至所述产品载具的中心所处的区间的两个端点在y轴上的距离小于精度极限l2,输出当前检测点获取的长度占比ky,设定该y轴坐标位置为所述产品载具的最终校准测试点。

18.所述识别特征件为设置在所述产品载具上或所述产品载具上承载的产品的线圈。

19.两倍的识别距离lx大于所述识别特征件的最大长度。两倍的识别距离ly大于所述识别特征件的最大宽度。

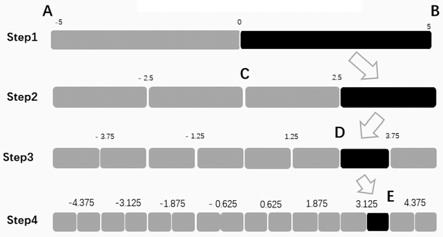

20.如图1所示设定线圈中心位于区间de的右半部分,在本实施例中,所述识别距离lx设定为5mm和所述精度极限l1设定为0.02mm。并设定检测点一和检测点二分别为a (x=

ꢀ‑ꢀ

5)和b(x= 5),分别移动视觉中心至a点和b点,计算kx值进行比较,如果ka<kb,则kmax所处区间为0 ~ 5,否则ka>kb,则kmax所处区间为

‑ꢀ

5 ~0,其中kmax为长度占比最大值,即所述特征识别件的中心所处的x轴坐标所获取的长度占比。

21.视觉中心移动到a点和b之间的中点c (x =0),并计算kc的值,如果kc<kb,则kmax所处区间为2.5~5,如果kc>kb,则kmax所处区间为0~2.5。

22.重复此过程,直到区间大小达到精度极限0.02mm,并报告数据kx,即x轴上的kmax。

23.同理y轴以相同方法获取最终的定位点,进而实现完全的测试前定位。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。