1.本专利申请涉及液压柱塞泵技术领域,特别是涉及一种铜合金配流盘表面防护涂层的制备方法及其应用。

背景技术:

2.液压柱塞泵广泛应用于机床、车辆、工程机械、航空航天等领域,是重要的执行机构。其中,配流盘作为液压柱塞泵中的核心零件,主要用于分配油路中的压力大小,在运转过程中会和缸体紧密贴合形成一个摩擦副组件。由于柱塞泵工作压力高,配流盘因压力分布不均匀易产生偏载力矩,导致表面出现磨损,进而影响液压柱塞泵的性能及使用寿命。

3.目前,配流盘主要有三种制作形式:一是采用铜合金制造;二是采用铜

‑

钢双金属;三是采用38crmoal、42crmo等低合金钢调质 渗氮处理。随着柱塞泵不断朝着高压、高速、大流量的方向发展,传统铜合金材料制造的配流盘在与硬质金属制造的缸体形成配对摩擦副时,在高低压转换区产生瞬时冲击会造成铜面擦伤,并导致粘着磨损和疲劳磨损进而失效,这逐渐成为制约铜合金配流盘发展的瓶颈。为此,我们提出一种铜合金配流盘表面防护涂层的制备方法及其应用。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本专利申请的目的在于提供一种铜合金配流盘表面防护涂层的制备方法及其应用,解决上述现有技术的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种铜合金配流盘表面防护涂层的制备方法,包括如下步骤:

7.s1、基体预处理:将配流盘基体清洗,干燥后对其待涂覆面进行砂化处理;

8.s2、第一次喷涂:在配流盘基体进行砂化处理的涂覆面喷涂高分子涂料;

9.s3、干燥:将高分子涂料喷涂结束后的配流盘基体进行加热干燥,形成高分子涂层;

10.s4、第二次喷涂:在干燥后的高分子涂层表面喷涂含氟蜡乳液;

11.s5、高温固化:将喷涂含氟蜡乳液的配流盘基体加热固化,形成涂层。

12.进一步的,所述步骤s1中配流盘基体在40

‑

60℃下超声清洗25

‑

35min后,在180

‑

200℃烘箱中高温烘烤55

‑

65min,烘干后通过喷砂机对配流盘基体的待涂覆面进行喷砂,喷砂使用的砂型为120目棕刚玉砂。

13.进一步的,所述步骤s2中,高分子涂料按质量百分比是由25

‑

35wt.%热固型树脂基体、30

‑

40wt.%有机溶剂、20

‑

30wt.%自润滑粉体、1

‑

5wt.%无机纳米粒子、1

‑

3wt.%固化剂和1

‑

3wt.%增韧剂混合而成。

14.进一步的,所述热固型树脂基体为酚醛树脂;有机溶剂包括乙醇、乙酸乙酯、乙酸丁酯、丙酮中的一种或多种;自润滑粉体包括石墨、mos2、ws2、ptfe中的一种或多种,粒径为微米级;无机纳米粒子包括zro、tio2、al2o3中的一种或多种,粒径为纳米级;固化剂为咪唑

类固化剂;增韧剂为橡胶类增韧剂。

15.进一步的,所述步骤s2中,高分子涂料的喷涂气压为20

‑

40psi,雾化压力为0.2

‑

0.4mpa,喷枪与配流盘夹角为85

°‑

90

°

,喷涂距离为20

‑

30cm,单次喷涂厚度为4

‑

6μm,涂层总厚度控制在5

‑

40μm之间。

16.进一步的,所述步骤s3中,将结束喷涂的配流盘基体放入网带炉中,在120

‑

150℃下加热20

‑

40min,烘干,在配流盘基体上形成高分子涂层。

17.进一步的,所述步骤s4中,通过使用喷涂设备在冷却后的高分子涂层表面二次喷涂3

‑

5μm的含氟蜡乳液。

18.进一步的,所述步骤s5中,将喷涂含氟蜡乳液的配流盘基体放入箱式炉内,开启箱式炉内的风机和转架,然后以3

‑

5℃/min的速度缓慢升温至170

‑

190℃,保温25

‑

35min后随炉冷却至80℃以下后打开炉门,取出配流盘,升温和保温期间持续通入氮气保护。

19.一种配流盘,包括使用如上述所述的铜合金配流盘表面防护涂层的制备方法制备的配流盘。

20.一种液压柱塞泵配流盘,包括如上述所述的配流盘。

21.与现有技术相比,本发明的有益效果是:

22.1、本发明所提供的涂层制备方法,通过超声清洗和高温烘烤的方式,既能去除配流盘表面油污,也可清洁配流盘内部孔隙中附着的少量高沸点油污;

23.2、通过喷砂的方式能够去除配流盘表面锈迹,提升光洁度,增大配流盘待涂覆面的比表面积,获得良好的表面粗糙度,从而确保高分子涂料与配流盘的结合强度;

24.3、通过在树脂中添加较多微米级的自润滑粉体,能够减小涂层的摩擦系数,提高涂层抗疲劳性能,同时降低涂料发生团聚、沉降的概率;

25.4、通过在树脂中添加少量纳米级的无机物颗粒,能够显著提升涂层的耐磨性;

26.5、通过在高分子涂层面二次涂覆一层含氟蜡材料,能够显著降低配流盘在跑和阶段的摩擦扭矩,有效保护高分子涂层不被破坏,确保高分子涂层在稳定运转阶段可以持续发挥作用;

27.6、根据配流盘的材质和使用工况差异,灵活调整涂层配方中的固含量,配合不同的喷涂参数,可以实现多种型号配流盘的强化需求。

附图说明

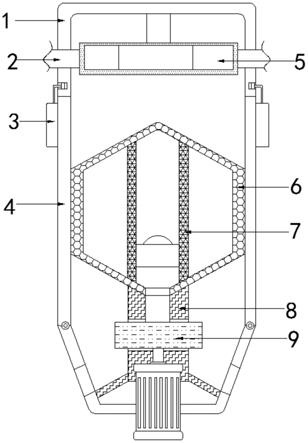

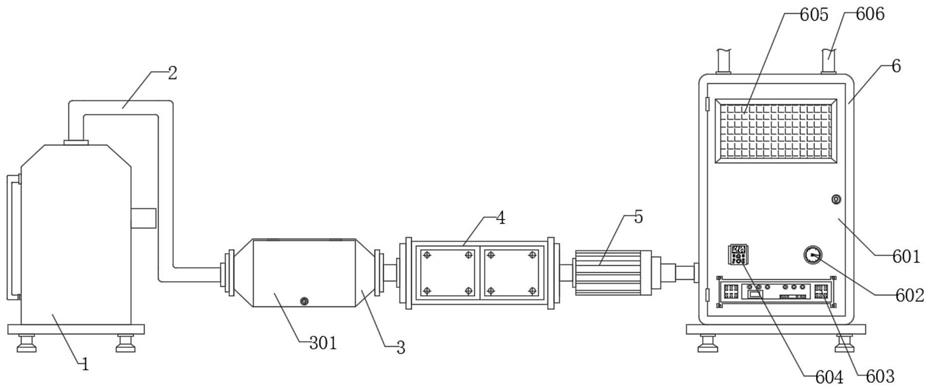

28.图1为本发明涂层制备方法流程图;

29.图2为本发明涂层结构示意图;

30.图3为本发明实施例一制得的配流盘与对比例制得的配流盘的摩擦系数变化曲线图。

31.附图标号说明:高分子涂层1、含氟蜡层2。

具体实施方式

32.以下通过特定的具体实例说明本专利申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本专利申请的其他优点与功效。本专利申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应

用,在没有背离本专利申请的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

33.请参阅图1

‑

3,本发明提供一种技术方案:

34.实施例一

35.一种液压柱塞泵配流盘,包括铜合金配流盘基体,在铜合金配流盘基体的端面依次喷涂有高分子涂层1和含氟蜡层2,其制备方法包括如下步骤:

36.步骤1:将超声波清洗机中清洗槽内的清洗液加热至40℃,然后将配流盘基体放入清洗槽内,超声清洗25min,将清洗干净的配流盘基体用自来水冲洗干净,放入180℃烘箱中加热65min,随后用喷砂机和120目棕刚玉砂对配流盘基体待涂覆面进行喷砂处理,形成喷砂面;

37.步骤2:称取100份酚醛树脂,用100份有机溶剂进行溶解,有机溶剂质量比为乙醇:乙酸乙酯:乙酸丁酯:丙酮=20:25:25:30;然后加入75份自润滑粉体,粉体质量比为石墨:ws2:ptfe=20:20:40;再加入15份无机纳米粒子tio2,最后依次加入5份固化剂、5份增韧剂,搅拌混合均匀;

38.其中,在配料过程中,每次加入新物质之前,必须保证前述物质已经搅拌均匀,将配置完成的涂料持续搅拌2h,并用研磨机多次研磨,再用100目振动筛进行过滤后,加入喷涂机供料桶中备用,固化剂为咪唑类固化剂;增韧剂为橡胶类增韧剂;

39.调整喷涂气压20psi,雾化压力0.2mpa,喷枪与配流盘夹角90

°

,喷涂距离20cm,在配流盘待涂覆面重复喷涂六遍,获得厚度为25

‑

30μm的高分子涂层1;

40.步骤3:将喷涂后的配流盘放入网带炉中加热干燥,加热温度为120℃,加热时间约为40min;

41.步骤4:将表面加热干燥的配流盘冷却至常温,然后利用喷涂机在涂层面二次喷涂3μm厚的含氟蜡乳液;

42.步骤5:将喷涂结束的配流盘放入箱式炉内,开启风机和转架,保证炉腔内空气自由流动、上下层温度均匀,同时,在升温和保温期间持续通入氮气保护,设置升温速率为3℃/min,固化温度为170℃,保温时间为35min,固化结束后关闭加热,随炉冷却至80℃即可打开炉门,取出配流盘。

43.实施例二

44.一种液压柱塞泵配流盘,包括铜合金配流盘基体,在铜合金配流盘基体的端面依次喷涂有高分子涂层1和含氟蜡层2,其制备方法包括如下步骤:

45.步骤1:将超声波清洗机中清洗槽内的清洗液加热至50℃,然后将配流盘基体放入清洗槽内,超声清洗30min,将清洗干净的配流盘基体用自来水冲洗干净,放入190℃烘箱中加热60min,随后用喷砂机和120目棕刚玉砂对配流盘基体待涂覆面进行喷砂处理,形成喷砂面;

46.步骤2:称取100份酚醛树脂,用100份有机溶剂进行溶解,有机溶剂质量比为乙醇:乙酸乙酯:乙酸丁酯:丙酮=20:25:25:30;然后加入75份自润滑粉体,粉体质量比为石墨:ws2:ptfe=20:20:40;再加入15份无机纳米粒子tio2,最后依次加入5份固化剂、5份增韧剂,搅拌混合均匀;

47.其中,在配料过程中,每次加入新物质之前,必须保证前述物质已经搅拌均匀,将

配置完成的涂料持续搅拌2h,并用研磨机多次研磨,再用100目振动筛进行过滤后,加入喷涂机供料桶中备用,固化剂为咪唑类固化剂;增韧剂为橡胶类增韧剂;

48.调整喷涂气压30psi,雾化压力0.3mpa,喷枪与配流盘夹角90

°

,喷涂距离25cm,在配流盘待涂覆面重复喷涂六遍,获得厚度为25

‑

30μm的高分子涂层1;

49.步骤3:将喷涂后的配流盘放入网带炉中加热干燥,加热温度约为135℃,加热时间约为30min;

50.步骤4:将表面加热干燥的配流盘冷却至常温,然后利用喷涂机在涂层面二次喷涂3μm厚的含氟蜡乳液;

51.步骤5:将喷涂结束的配流盘放入箱式炉内,开启风机和转架,保证炉腔内空气自由流动、上下层温度均匀,同时,在升温和保温期间持续通入氮气保护,设置升温速率为4℃/min,固化温度为180℃,保温时间为30min,固化结束后关闭加热,随炉冷却至80℃即可打开炉门,取出配流盘。

52.实施例三

53.一种液压柱塞泵配流盘,包括铜合金配流盘基体,在铜合金配流盘基体的端面依次喷涂有高分子涂层1和含氟蜡层2,其制备方法包括如下步骤:

54.步骤1:将超声波清洗机中清洗槽内的清洗液加热至60℃,然后将配流盘基体放入清洗槽内,超声清洗35min,将清洗干净的配流盘基体用自来水冲洗干净,放入200℃烘箱中加热55min,随后用喷砂机和120目棕刚玉砂对配流盘基体待涂覆面进行喷砂处理,形成喷砂面;

55.步骤2:称取100份酚醛树脂,用100份有机溶剂进行溶解,有机溶剂质量比为乙醇:乙酸乙酯:乙酸丁酯:丙酮=20:25:25:30;然后加入75份自润滑粉体,粉体质量比为石墨:ws2:ptfe=20:20:40;再加入15份无机纳米粒子tio2,最后依次加入5份固化剂、5份增韧剂,搅拌混合均匀;

56.其中,在配料过程中,每次加入新物质之前,必须保证前述物质已经搅拌均匀,将配置完成的涂料持续搅拌2h,并用研磨机多次研磨,再用100目振动筛进行过滤后,加入喷涂机供料桶中备用,固化剂为咪唑类固化剂;增韧剂为橡胶类增韧剂;

57.调整喷涂气压40psi,雾化压力0.4mpa,喷枪与配流盘夹角90

°

,喷涂距离30cm,在配流盘待涂覆面重复喷涂六遍,获得厚度为25

‑

30μm的高分子涂层1;

58.步骤3:将喷涂后的配流盘放入网带炉中加热干燥,加热温度为150℃,加热时间约为20min;

59.步骤4:将表面加热干燥的配流盘冷却至常温,然后利用喷涂机在涂层面二次喷涂3μm厚的含氟蜡乳液;

60.步骤5:将喷涂结束的配流盘放入箱式炉内,开启风机和转架,保证炉腔内空气自由流动、上下层温度均匀,同时,在升温和保温期间持续通入氮气保护,设置升温速率为5℃/min,固化温度为190℃,保温时间为25min,固化结束后关闭加热,随炉冷却至80℃即可打开炉门,取出配流盘。

61.上述实施例一至实施例三中,可适当增加或减少喷涂次数,以满足产品尺寸及性能要求。

62.对比例

63.一种铜合金配流盘,表面不涂覆任何防护材料。

64.为体现本发明制得的配流盘的功能特征,特做出如下试验:

65.将根据实施例一防护涂层的制备方法制得的配流盘与表面不涂覆任何材料的配流盘分别与cr12钢材料配对形成摩擦副,使用m

‑

200环块摩擦磨损试验机进行干摩擦试验,试验载荷为100n,环块转速为200r/min,磨损时间为30min,检测分析两者摩擦系数,根据试验得到如图3所示的摩擦系数变化曲线图。

66.根据摩擦系数变化曲线图,涂覆有防护涂层的配流盘的平均摩擦系数约为0.61,平均磨损量约为20μm;不涂覆防护涂层的配流盘的平均摩擦系数约为1.20,平均磨损量约为320μm。涂覆有防护涂层的配流盘的摩擦系数和磨损量均远低于不涂覆防护涂层的配流盘,且摩擦磨损过程中摩擦系数曲线波动更加平缓,数据离散性更小,表明防护涂层具有稳定、可靠的减磨耐磨性能。

67.本发明提供的防护涂层制备方法,在配流盘工作面上制备出膜

‑

基结合均匀致密、具有减磨耐磨自润滑特性的高分子涂层,能够极大改善配流盘的摩擦学性能;根据配流盘的材质和使用工况差异,灵活调整涂层配方和喷涂参数,可以实现多种型号配流盘的强化需求;同时,液体喷涂成本低廉,技术门槛不高但强化效果显著,这对于工业批量化生产具有极高的现实意义与经济价值。

68.上述实施例仅例示性说明本专利申请的原理及其功效,而非用于限制本专利申请。任何熟悉此技术的人士皆可在不违背本专利申请的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本专利申请所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本专利申请的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。