1.本发明涉及一种切削加工方法,特别是涉及一种颗粒增强钛基复合材料的激光超声椭圆振动仿真方法。

背景技术:

2.随着航空航天和汽车制造等行业的飞速发展,日趋复杂的工程环境对材料综合性能要求也提出了更高的要求,而传统单一材料因其性能限制已经无法满足新一代产品需求。钛基复合材料作为一种新兴的金属基复合材料之一,在具备钛合金基体良好的耐腐蚀、耐磨性的同时,增强相的加入使其具备更加优异的比强度、比刚度及耐高温性能,在强酸、强碱等恶劣的环境条件下具备良好的性能稳定性,是当前先进制造行业的热点研究材料。

3.现对超声和激光加工的研究多以结构设计和损伤检测为主,对于采用激光超声椭圆振动仿真方法加工航空航天复合材料的研究内容缺乏。

技术实现要素:

4.发明目的:本发明目的在于针对颗粒增强钛基复合材料的加工现有技术的不足,提供一种颗粒增强钛基复合材料的激光超声椭圆振动仿真方法。该方法基于abaqus仿真软件,将超声椭圆振动和激光加热相复合,对颗粒增强钛基复合材料进行仿真研究。切削加工过程中可实现对刀具的周期性椭圆振动和对钛基复合材料的热软化,通过对仿真过程中切削参数的合理选择,可实现刀具与工件的分离式加工,减小了刀具前后刀面与工件和切屑之间的摩擦和挤压,改善断屑条件,提高加工表面质量。

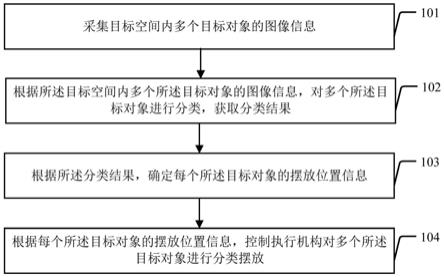

5.本发明解决其技术问题所采用的技术方案是:一种颗粒增强钛基复合材料的激光超声椭圆振动仿真方法,其特点是包括以下步骤:

6.(1):建立二维工件材料、刀具、刀尖简化和颗粒模型;

7.(2):赋予工件材料、刀具和颗粒模型相应的材料特性和物理力学属性;

8.(3):将工件模型划区,装配三种模型,增强颗粒镶嵌到工件中预设位置,根据坐标系相对位置,直至刀具调整到切削加工起始位置;

9.(4):创建温度,位移属性分析,并设置分析时长,创建场输出请求,选择结点和温度、应力应变和状态输出。

10.(5):在刀具上创建参考点,设置刀具ref集,创建历程输出请求,选择rf输出请求;

11.(6):将刀具定义为刚体,同时增强颗粒与基体材料进行绑定,基体材料、增强颗粒和刀具分别划分合适网格大小;

12.(7):创建相互作用属性,编辑相互作用,选择刀具面和基体材料结点区域,后续选择刀具面和增强颗粒区域,编辑激光加热参数,选择工件上表面,创建热学载荷,设置表面热流量参数;

13.(8):编辑超声振动参数,选择周期类型,设置频率和幅值,创建边界条件选择基体材料底面六自由度固定,给与刀具负x向u1进给速度,y向u2采用幅值振动,转动方向ur3固

定;

14.(9):创建作业并提交分析,后续导出结果分析力和表面缺陷。

15.作为本发明的改进,步骤(1)所述中,工件模型尺寸6

×

2mm,刀具前角γ0=10

°

,后角α0=8

°

,刀尖圆弧半径0.01mm,增强颗粒半径r=0.05mm。

16.作为本发明的改进,步骤(2)所述中,在激光超声辅助铣削加工过程中,刀具在进行旋转的同时沿垂直于刀具旋转的方向进行超声振动。

17.作为本发明的改进,步骤(2)所述中,工件材料属性定义为tc4,刀具材料属性pcd,增强颗粒属性tic。

18.作为本发明的改进,分析时长设置为0.01秒。

19.作为本发明的改进,步骤(6)所述中,刀具局部尺寸0.003

‑

0.008(mm),工件和增强颗粒全局尺寸0.03(mm)。

20.作为本发明的改进,步骤(7)所述中,表面热流量温度350℃,结点集温度场初始25℃。

21.作为本发明的改进,步骤(8)所述中,超声振动频率35khz,振幅3um,底面六自由度u1=u2=u3=ur1=ur2=ur3=0,x向u1=1000,y向u2=1。

22.有益效果:通过对刀具刀尖施加超声振动,使加工工具产生周期性的高频分离,在实际加工过程中有利于切削液的进入,改善润滑和冷却条件,减少了刀具前后刀面与工件和刀具切屑之间的摩擦作用和接触时间;通过将激光束施加在钛基复合材料的待加工表面,材料在短时间被加热到一定温度,发生热软化作用,降低材料的强度和硬度,可有效降低切削加工过程中的切削力,进而减缓刀具磨损程度。此外,在施加超声椭圆振动后,刀尖处的瞬时冲击力有利于刀具切断基体内的增强颗粒;且刀具产生有规律的周期性高频振动,抑制了刀具的颤振,进而减少已加工表面缺陷,提高加工表面质量,通过abaqus仿真分析选择合理参数范围,可降低试验成本。

附图说明

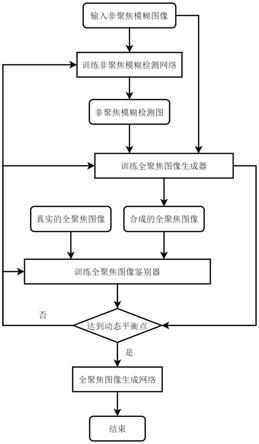

23.图1为整体试验方案结构图;

24.图2为激光超声辅助切削加工原理图;

25.图3为普通切削和激光超声椭圆切削的切削力对比图。

具体实施方式

26.下面通过附图对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

27.实施例1:一种颗粒增强钛基复合材料的激光超声椭圆振动仿真方法,如图1所示是切削加工方案的整体,它包括机床主轴1,全环射频发射器2,超声刀柄3,刀具4,工件材料5,测力仪6,机床7,超声波电源8,切削力采集处理装置9,光纤激光器10;

28.超声波电源8对超声刀柄3施加超声振动,使工件材料5产生周期性的高频分离,在实际加工过程中,切削力采集处理装置9给与切削液的进入,改善刀具4润滑和冷却条件,减少了刀具4前后刀面与工件材料和刀具4切屑之间的摩擦作用和接触时间,光纤激光器10发射激光束施加在工件材料5的待加工表面,材料在短时间被加热到一定温度,发生热软化作

用,降低材料的强度和硬度,刀具4产生有规律的周期性高频振动,抑制本身的颤振;

29.本实施例中,将激光超声加工与传统加工相结合一种新型复合加工方法,基于anaqus通过在仿真切削简化模型上设置超声椭圆振动参数和激光加热参数,振动参数使刀具刀尖模型以一定频率的超声振动,通过控制振动幅度、振动频率和振动方向,可减少刀具与工件材料和切屑之间的摩擦和接触时间。激光加热参数将待加热区域材料在被加工前加热到很高的温度,使得材料的热软化作用增强,材料的切削性能得到改善,可降低切削加工过程中的切削力,能够减少加工表面缺陷、降低加工和试验成本和提高加工表面质量。

30.图2所述激光超声辅助切削加工原理,激光加热参数将待加热区域材料在被加工前加热到很高的温度,使得材料的热软化作用增强,材料的切削性能得到改善,可降低切削加工过程中的切削力,能够减少加工表面缺陷、降低加工和试验成本和提高加工表面质量。

31.图3为普通切削和激光超声椭圆切削的切削力对比图,线条波动较缓的为激光超声椭圆切削,对比普通切削的切削力更加舒缓,刀具振颤更小。

32.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

技术特征:

1.一种颗粒增强钛基复合材料的激光超声振动仿真方法,其特征在于,包括以下步骤:(1):建立二维工件材料、刀具、刀尖简化和颗粒模型;(2):赋予工件材料、刀具和颗粒模型相应的材料特性和物理力学属性;(3):将工件模型划区,装配三种模型,增强颗粒镶嵌到工件中预设位置,根据坐标系相对位置,直至刀具调整到切削加工起始位置;(4):创建温度,位移属性分析,并设置分析时长,创建场输出请求,选择结点和温度、应力应变和状态输出。(5):在刀具上创建参考点,设置刀具ref集,创建历程输出请求,选择rf输出请求;(6):将刀具定义为刚体,同时增强颗粒与基体材料进行绑定,基体材料、增强颗粒和刀具分别划分合适网格大小;(7):创建相互作用属性,编辑相互作用,选择刀具面和基体材料结点区域,后续选择刀具面和增强颗粒区域,编辑激光加热参数,选择工件上表面,创建热学载荷,设置表面热流量参数;(8):编辑超声振动参数,选择周期类型,设置频率和幅值,创建边界条件选择基体材料底面六自由度固定,给与刀具负x向u1进给速度,y向u2采用幅值振动,转动方向ur3固定;(9):创建作业并提交分析,后续导出结果分析力和表面缺陷。2.根据权利要求1所述一种颗粒增强钛基复合材料的激光超声振动仿真方法,其特征在于:步骤(1)所述中,工件模型尺寸6

×

2mm,刀具前角γ0=10

°

,后角α0=8

°

,刀尖圆弧半径0.01mm,增强颗粒半径r=0.05mm。3.根据权利要求1所述一种颗粒增强钛基复合材料的激光超声振动仿真方法,其特征在于:步骤(2)所述中,在激光超声辅助铣削加工过程中,刀具在进行旋转的同时沿垂直于刀具旋转的方向进行超声振动。4.根据权利要求1所述一种颗粒增强钛基复合材料的激光超声振动仿真方法,其特征在于:步骤(2)所述中,工件材料属性定义为tc4,刀具材料属性pcd,增强颗粒属性tic。5.根据权利要求1所述一种颗粒增强钛基复合材料的激光超声振动仿真方法,其特征在于:步骤(4)所述中,分析时长设置为0.01秒。6.根据权利要求1所述一种颗粒增强钛基复合材料的激光超声振动仿真方法,其特征在于:步骤(6)所述中,刀具局部尺寸0.003

‑

0.008mm,工件和增强颗粒全局尺寸0.03。7.根据权利要求1所述一种颗粒增强钛基复合材料的激光超声振动仿真方法,其特征在于:步骤(7)所述中,表面热流量温度350℃,结点集温度场初始25℃。8.根据权利要求1所述一种颗粒增强钛基复合材料的激光超声振动仿真方法,其特征在于:步骤(8)所述中,超声振动频率35khz,振幅3um,底面六自由度u1=u2=u3=ur1=ur2=ur3=0,x向u1=1000,y向u2=1。

技术总结

本发明公开一种颗粒增强钛基复合材料的激光超声椭圆振动仿真方法,该方法基于ABAQUS仿真软件,将超声椭圆振动和激光加热相复合,对颗粒增强钛基复合材料进行仿真研究。切削加工过程中可实现对刀具的周期性椭圆振动和对钛基复合材料的热软化,通过对仿真过程中切削参数的合理选择,可实现刀具与工件的分离式加工,减小了刀具前后刀面与工件和切屑之间的摩擦和挤压,改善断屑条件,提高加工表面质量。提高加工表面质量。提高加工表面质量。

技术研发人员:宦海祥 霍福松 濮建飞 张可 徐文强 叶香晨 周耀武

受保护的技术使用者:盐城工学院

技术研发日:2021.07.28

技术公布日:2021/11/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。