1.本发明涉及日化用品技术领域,尤其涉及一种黑参提取物、其制备方法及其在化妆品中的应用。

背景技术:

2.黑参为五加科植物人参panax ginseng c.a.mey经过九蒸九晒等炮制工艺加工而成的一种继红参之后的人参新加工炮制品,黑参最早产于韩国,经过九蒸九晒等炮制工艺加工而成。近几年我国也在对黑参进行开发研究,黑参比生晒参、红参有更强的生物活性,如抗炎、抗氧化、增强免疫功能、降血糖、抗肿瘤等。人参皂苷rg3,属于稀有皂苷,是黑参的主要成分,具有明显的生理活性。

3.黑参的炮制及黑参中稀有人参皂苷的提取。其中黑参的九蒸九晒的传统炮制方法,即采用9次反复蒸晒的方式将生晒参(白参)炮制成红参最后到黑参。经过炮制后,黑参提取物的抗氧化能力得到明显提升。(dpph自由基清除率提升76%;abts自由基清除率提升33.01%);整个炮制过程中人参中的一般皂苷在特定的温度及时间的作用下转化为稀有的人参皂苷。例如rg3,原本在白参中rg3的含量很低,在经过特定温度和时间的蒸晒后,rg3的含量提升。rg3 具有抗氧化、抗炎、抗黑色素细胞瘤增殖、抗光老化等药理活性,其中抗氧化功效主要表现在保护由双氧水诱导的细胞损伤,抑制细胞凋亡率,降低细胞中 ros的水平;抗炎主要表现在抑制nf

‑

κb信号通路,下调nf

‑

κb介导的促炎因子(il

‑

4、tnf

‑

α、cox

‑

2等)的表达,达到抗炎作用,因其突出的抗炎作用,研究表明rg3对糖尿病性皮肤损伤疗效好6,同时抑制成纤维细胞的增殖,避免增生性瘢痕的生成。另外rg3可以调节黑色素细胞中的trp

‑

1和mitf的表达,从而抑制黑色素的生成。

4.rg3的强抗氧化能力可以保护受伤的角质细胞,抑制细胞凋零,从而减缓角质细胞的脱落;同时其优秀的抗炎功效可以缓解皮肤敏感的状态,解决皮肤泛红的问题,炎症的抑制也有助于皮肤屏障的快速修复,并且避免局部的瘢痕的产生,使得皮肤恢复光整的状态。

5.申请号为201210486735.0的专利“一种黑参的处理工艺及黑参化妆品的制备工艺”,采用传统的九蒸九晒的方法来制备黑参提取物,其对rg3的转化和提取的研究较少。而且,每次蒸的时间要2

‑

3小时,晒得时间在100小时以上。九蒸九晒一个周期下来需要110.5*9个小时,耗时和耗能很大。

技术实现要素:

6.有鉴于此,本发明提供了一种黑参提取物、其制备方法及其在化妆品中的应用。本发明提供的制备方法明显提高了rg3的含量,同时减少了色素含量,解决了黑参提取物因颜色深难以在化妆品中广泛应用的问题。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供一种黑参提取物的制备方法,包括:

9.将生晒参蒸制、干燥后,加入70%乙醇水溶液,经高速均质或依次经高速均质、高

压均质后,离心,收集上清液,获得黑参提取物;

10.所述蒸制为:80℃~120℃、0.047mpa~0.2mpa蒸汽压力下蒸制1~3小时;所述干燥为105℃~120℃、0.2mpa干燥0.5小时。

11.一些实施方案中,所述蒸制和干燥的次数为1~9次,优选为5~9次,更优选为5~7次。每进行一次蒸制,随后进行一次干燥,即每进行一次蒸制,在蒸制结束后进行一次干燥。

12.本发明中,蒸制和干燥在一体式高压蒸烤设备中进行,可以是高压恒温蒸烤箱也可以是其他高压蒸烤设备。蒸制阶段:温度和压力采用高压水蒸汽来控制,水蒸气直接进入蒸箱内部;干燥阶段:高压水蒸气从进入蒸箱中切换到蒸箱内部分布的加热管道,搭配加热组件共同控制干燥温度。

13.一些实施方案中,所述蒸制和干燥的次数为7~9次,具体包括如下步骤:

14.步骤1):80℃、0.047mpa蒸汽压力下蒸制3小时;105~120℃、0.2mpa 干燥0.5小时;

15.步骤2):90℃、0.07mpa蒸汽压力下蒸制3小时;105~120℃、0.2mpa干燥0.5小时;

16.步骤3):100℃、0.101mpa蒸汽压力下蒸制3小时;105~120℃、0.2mpa 干燥0.5小时;

17.步骤4):105℃、0.12mpa蒸汽压力下蒸制2.5小时;105~120℃、0.2mpa 干燥0.5小时;

18.步骤5):110℃、0.143mpa蒸汽压力下蒸制2小时;105~120℃、0.2mpa 干燥0.5小时;

19.步骤6):115℃、0.169mpa蒸汽压力下蒸制2小时;120℃、0.2mpa干燥 0.5小时;

20.步骤7):120℃、0.2mpa蒸汽压力下蒸制1小时;120℃、0.2mpa干燥0.5 小时;

21.步骤8):重复步骤7)0~2次。

22.一些具体实施例中,一些实施方案中,所述蒸制和干燥的次数为9次,具体包括如下步骤:

23.步骤1):80℃、0.047mpa蒸汽压力下蒸制3小时;120℃、0.2mpa干燥 0.5小时;

24.步骤2):90℃、0.07mpa蒸汽压力下蒸制3小时;120℃、0.2mpa干燥0.5 小时;

25.步骤3):100℃、0.101mpa蒸汽压力下蒸制3小时120℃、0.2mpa干燥0.5 小时;

26.步骤4):105℃、0.12mpa蒸汽压力下蒸制2.5小时;120℃、0.2mpa干燥 0.5小时;

27.步骤5):110℃、0.143mpa蒸汽压力下蒸制2小时;120℃、0.2mpa干燥 0.5小时;

28.步骤6):115℃、0.169mpa蒸汽压力下蒸制2小时;120℃、0.2mpa干燥 0.5小时;

29.步骤7):120℃、0.2mpa蒸汽压力下蒸制1小时;120℃、0.2mpa干燥0.5 小时;

30.步骤8):重复步骤7)0~2次。

31.一些具体实施例中,所述蒸制和干燥的次数为9次,具体包括如下步骤:

32.步骤1):80℃、0.047mpa蒸汽压力下蒸制3小时;105℃、0.2mpa干燥 0.5小时;

33.步骤2):90℃、0.07mpa蒸汽压力下蒸制3小时;105℃、0.2mpa干燥0.5 小时;

34.步骤3):100℃、0.101mpa蒸汽压力下蒸制3小时;105℃、0.2mpa干燥 0.5小时;

35.步骤4):105℃、0.12mpa蒸汽压力下蒸制2.5小时;105℃、0.2mpa干燥 0.5小时;

36.步骤5):110℃、0.143mpa蒸汽压力下蒸制2小时;105℃、0.2mpa干燥 0.5小时;

37.步骤6):115℃、0.169mpa蒸汽压力下蒸制2小时;120℃、0.2mpa干燥 0.5小时;

38.步骤7):120℃、0.2mpa蒸汽压力下蒸制1小时;120℃、0.2mpa干燥0.5 小时;

39.步骤8):重复步骤7)0~2次。

40.一些实施方案中,所述高速均质为30~50℃、5000~15000rpm均质5~15min。

41.一些具体实施例中,所述高速均质为40℃、10000rpm均质10min。

42.一些实施方案中,所述高压均质为100~500bar均质2~4次。

43.一些具体实施例中,所述高压均质为300bar均质3次。

44.由于黑参的制备过程中温度较高,且人参中含有较多的蛋白质和多糖,温度较高的情况下,蛋白质和多糖发生美拉德反应,因此在提取过程中,黑参提取物的颜色非常深,影响了黑参提取物在化妆品中的大量应用。

45.一些实施方案中,本发明提供的制备方法中,在所述离心之后还包括对上清液进行纯化的步骤。

46.所述纯化为将所述上清液依次经1000da、500da的滤膜,截取分子量为 500~1000da的部分,获得黑参提取物。

47.实验表明,采用本发明所述的纯化方法对所提取的黑参提取物进行提取和浓缩,能够明显提高rg3的含量,同时减少了黑参提取物的颜色,可广泛用于各种护肤品的制备。

48.本发明中,所述生晒参又称白参,即自然晾晒干燥的人参。本发明生晒参的具体形式没有特殊要求,可以是自然干燥的人参原药材,也可以是自然干燥的人参粉末。生晒参经过本发明制备方法中的蒸制和干燥后,得到黑参,进一步利用高速均质提取,或依次经高速均质和高压均质提取,获得黑参提取物。经检测,相比九蒸九晒的传统工艺,本发明制备工艺明显提高了rg3的转化率,提取效率和收率明显提高,同时减少了色素含量,解决了黑参提取物因颜色深难以在化妆品中广泛应用的问题。

49.所述黑参为生晒参原药时,在所述蒸制、干燥之后还还包括将蒸制、干燥后的黑参粉碎过80目筛,得到黑参粉末的步骤。

50.本发明还提供了所述制备方法制得的黑参提取物。

51.本发明还提供了所述黑参提取物在制备化妆品或保健品中的应用。

52.所述化妆品或保健品具有对紫外损伤具有保护作用。

53.本发明提供的黑参提取物的制备方法包括将生晒参蒸制、干燥后,加入70%乙醇水溶液,经高速均质或依次经高速均质、高压均质后,离心,收集上清液,获得黑参提取物;所述蒸制为:80℃~120℃、0.047mpa~0.2mpa蒸汽压力下蒸制1~3小时;所述干燥为105℃~120℃、0.2mpa干燥0.5小时。本发明采用特定的蒸制方法结合高压均质和分子筛技术对黑参活性成分进行提取,相比九蒸九晒的传统工艺,明显提高了rg3的转化率,提取效率和收率明显提高,同时减少了色素含量,解决了黑参提取物因颜色深难以在化妆品中广泛应用的问题。

附图说明

54.图1示人参皂苷rg3标准回归曲线;

55.图2示未处理人参、蒸制干燥1

‑

9次黑参提取液hplc色谱图;

56.图3示不同的制备工艺中各处理阶段黑参中人参皂苷rg3的含量变化曲线;

57.图4示不同的制备工艺制备黑参所需要的时间;

58.图5示不同的提取工艺提取的黑参提取物中人参皂苷rg3的含量;

59.图6示黑参提取物对成纤维细胞紫外损伤的抑制作用。

具体实施方式

60.本发明提供了一种黑参提取物、其制备方法及其在化妆品中的应用。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

61.本发明采用的试材皆为普通市售品,皆可于市场购得。

62.下面结合实施例,进一步阐述本发明:

63.实施例1

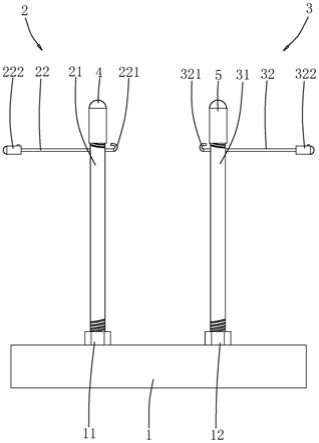

64.以生晒参为原料,加工过程在高压恒温蒸烤箱中进行,蒸制阶段:温度和压力采用高压水蒸汽来控制,水蒸气直接进入蒸箱内部;干燥阶段:高压水蒸气从进入蒸箱中切换到蒸箱内部分布的加热管道,搭配加热组件共同控制干燥温度。

65.包括以下步骤:

66.步骤一:蒸制、干燥:

67.(1)蒸制阶段:泄压阀门闭合,工作仓内温度为80℃,蒸汽压力为0.047mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

68.(2)蒸制阶段:泄压阀门闭合,工作仓内温度为90℃,蒸汽压力为0.070mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

69.(3)蒸制阶段:泄压阀门闭合,工作仓内温度为100℃,蒸汽压力为 0.101mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

70.(4)蒸制阶段:泄压阀门闭合,工作仓内温度为105℃,蒸汽压力为 0.120mpa,时间为2.5小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

71.(5)蒸制阶段:泄压阀门闭合,工作仓内温度为110℃,蒸汽压力为 0.143mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

72.(6)蒸制阶段:泄压阀门闭合,工作仓内温度为115℃,蒸汽压力为 0.169mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

73.(7)蒸制阶段:泄压阀门闭合,工作仓内温度为120℃,蒸汽压力为 0.200mpa,时间为1小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

74.(8)蒸制阶段:泄压阀门闭合,工作仓内温度为120℃,蒸汽压力为 0.200mpa,时间

为1小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

75.(9)蒸制阶段:泄压阀门闭合,工作仓内温度为120℃,蒸汽压力为 0.200mpa,时间为1小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

76.经过以上蒸制和干燥,获得黑参;

77.步骤二:将所述黑参粉碎,过80目筛,采用70%乙醇水溶液提取,黑参粉末: 70%乙醇水溶液的质量比优化为1:20,采用高速均质机进行提取,高速均质机的转速为10000rpm,温度为40℃,提取时间为10分钟,提取结束后,采用高压均质机进行二次处理,高压均质机的压力为300bar,循环次数为3次,离心处理 (5000r/10min)后,取上清液,获得黑参粗提物。

78.通过上述步骤1实现了以生晒参为原料,在同一设备中进行黑参的蒸制和干燥制作工艺,不需要分开进行制备,并实现在24小时内完成黑参的制作,对比传统和现有的蒸晒工艺时间从200小时以上缩短到23小时。

79.实施例2

80.以生晒参粉末为原料,加工过程在高压恒温蒸烤箱中进行,蒸制阶段:温度和压力采用高压水蒸汽来控制,水蒸气直接进入蒸箱内部;干燥阶段:高压水蒸气从进入蒸箱中切换到蒸箱内部分布的加热管道,搭配加热组件共同控制干燥温度。

81.包括以下步骤:

82.步骤一:蒸制、干燥:

83.(1)蒸制阶段:温度为80℃,蒸汽压力为0.047mpa,时间为3小时;干燥阶段:温度为105℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

84.(2)蒸制阶段:温度为90℃,蒸汽压力为0.070mpa,时间为3小时;干燥阶段:温度为105℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

85.(3)蒸制阶段:温度为100℃,蒸汽压力为0.101mpa,时间为3小时;干燥阶段:温度为105℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

86.(4)蒸制阶段:温度为105℃,蒸汽压力为0.120mpa,时间为2.5小时;干燥阶段:温度为105℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

87.(5)蒸制阶段:温度为110℃,蒸汽压力为0.143mpa,时间为2小时;干燥阶段:温度为105℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

88.(6)蒸制阶段:温度为115℃,蒸汽压力为0.169mpa,时间为2小时;干燥阶段:温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

89.(7)蒸制阶段:温度为120℃,蒸汽压力为0.200mpa,时间为1小时;干燥阶段:温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

90.(8)蒸制阶段:温度为120℃,蒸汽压力为0.200mpa,时间为1小时;干燥阶段:温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

91.(9)蒸制阶段:温度为120℃,蒸汽压力为0.200mpa,时间为1小时;干燥阶段:温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为0.5小时。

92.经过以上蒸制和干燥,获得黑参粉;

93.步骤二:将上述蒸制、干燥后获得的黑参粉过80目筛,采用70%乙醇水溶液提取,黑参粉末:70%乙醇水溶液的质量比优化为1:20,采用高速均质机进行提取,高速均质机的转速为10000rpm,温度为40℃,提取时间为10分钟,提取结束后,采用高压均质机进行二次处理,高压均质机的压力为300bar,循环次数为3次,离心处理(5000r/10min)后,取上清液,获得黑参粗提物。

94.通过上述步骤1实现了以生晒参为原料,在同一设备中进行黑参的蒸制和干燥制作工艺,不需要分开进行制备,并实现在24小时内完成黑参的制作,对比传统和现有的蒸晒工艺时间从200小时以上缩短到23小时。

95.实施例3

96.采用一体式高压蒸烤设备制备黑参及各阶段rg3含量的检测,与实施例2的不同之处在于,蒸制的时间不同。

97.本方案以生晒参粉末为原料,加工过程在高压恒温蒸烤箱中进行,蒸制阶段:温度和压力采用高压水蒸汽来控制,水蒸气直接进入蒸箱内部;干燥阶段:高压水蒸气从进入蒸箱中切换到蒸箱内部分布的加热管道,搭配加热组件共同控制干燥温度。

98.其中,加工过程的蒸汽的流量、压力、温度及时间控制:

99.(1):蒸制阶段:泄压阀门闭合,工作仓内温度为80℃,蒸汽压力为 0.047mpa,时间为5小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

100.(2):蒸制阶段:泄压阀门闭合,工作仓内温度为90℃,蒸汽压力为 0.070mpa,时间为5小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

101.(3):蒸制阶段:泄压阀门闭合,工作仓内温度为100℃,蒸汽压力为 0.101mpa,时间为5小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

102.(4):蒸制阶段:泄压阀门闭合,工作仓内温度为105℃,蒸汽压力为 0.120mpa,时间为4小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

103.(5):蒸制阶段:泄压阀门闭合,工作仓内温度为110℃,蒸汽压力为 0.143mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

104.(6):蒸制阶段:泄压阀门闭合,工作仓内温度为115℃,蒸汽压力为 0.169mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

105.(7):蒸制阶段:泄压阀门闭合,工作仓内温度为120℃,蒸汽压力为 0.200mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

106.(8):蒸制阶段:泄压阀门闭合,工作仓内温度为120℃,蒸汽压力为 0.200mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

107.(9):蒸制阶段:泄压阀门闭合,工作仓内温度为120℃,蒸汽压力为 0.200mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为120℃,加热管套内蒸汽压力为0.200mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

108.经过以上蒸制和干燥,获得黑参;

109.步骤二:将上述蒸制、干燥后的黑参粉碎,过80目筛,采用70%乙醇水溶液提取,黑参粉末:70%乙醇水溶液的质量比优化为1:20,采用高速均质机进行提取,高速均质机的转速为10000rpm,温度为40℃,提取时间为10分钟,提取结束后,采用高压均质机进行二次处理,高压均质机的压力为300bar,循环次数为3次,离心处理(5000r/10min)后,取上清液,获得黑参粗提物。

110.实施例4

111.本实施例与实施例2的步骤一相同,步骤二包括如下步骤:

112.取实施例2蒸制干燥后的黑参粉末过80目筛,加入70%乙醇水溶液,黑参粉末:70%乙醇水溶液的质量比优化为1:20,采用高速均质机进行处理,高速均质机的转速为10000rpm,温度为40℃,提取时间为10分钟,提取结束后,离心处理(5000r/10min)后,取上清液,获得黑参粗提物。

113.对比例1

114.采用传统的蒸晒方法处理黑参后进行提取以及各阶段rg3含量的检测。

115.参考cn102988229a公开的黑参制备方案进行黑参的制作,具体步骤为:在 60℃的温度下将人参蒸熟2.5小时,然后在30℃的温度下干燥108小时。重复上述步骤8次,完成第二次蒸晒到第九次蒸晒的过程,得到黑参,整个黑参的处理时间为994.5小时。

116.黑参提取步骤同实施例2中的步骤二。

117.对比例2

118.采用蒸烘设备处理生晒参后进行提取以及各阶段rg3含量的检测,参考 cn108391809a公开的黑参制备方法进行黑参的制作。具体步骤为:

119.第一次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为60℃,湿蒸的时间为30小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为40℃,烘干时间为10小时;

120.第二次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为60℃,湿蒸的时间为50小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为50℃,烘干时间为8小时;

121.第三次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为70℃,湿蒸的时间为20小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为55℃,烘干时间为7小时;

122.第四次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为75℃,湿蒸的时间为15小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为60℃,烘干时间为7小时;

123.第五次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为80℃,湿蒸的时间为10小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为65℃,烘干时间为6小时;

124.第六次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为85℃,湿蒸的时间为8小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为70℃,烘干时间为5小时;

125.第七次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为90℃,湿蒸的时间为7小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为70℃,烘干时间为4小时;

126.第八次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为90℃,湿蒸的时间为5小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为70℃,烘干时间为3小时;

127.第九次蒸烘处理时,对蒸烘设备内通入水蒸气,保证蒸烘设备内的湿蒸温度为80℃,湿蒸的时间为10小时;完成湿蒸之后,进行烘干工艺,通入干燥热空气,保证蒸烘设备内的烘干温度为60℃,烘干时间为15小时;整个黑参的制作时间为220小时。

128.黑参提取步骤同实施例2中的步骤二。

129.对比例3

130.采用一体式高压蒸烤设备制备黑参,与实施例2不同之处在于,蒸制和干燥的温度不同。

131.以生晒参为原料,加工过程在高压恒温蒸烤箱中进行,蒸制阶段:温度和压力采用高压水蒸汽来控制,水蒸气直接进入蒸箱内部;干燥阶段:高压水蒸气从进入蒸箱中切换到蒸箱内部分布的加热管道,搭配加热组件共同控制干燥温度。

132.其中,加工过程的蒸汽的流量、压力、温度及时间控制:

133.步骤一:蒸制阶段:泄压阀门闭合,工作仓内温度为60℃,蒸汽压力为 0.02mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

134.步骤二:蒸制阶段:泄压阀门闭合,工作仓内温度为60℃,蒸汽压力为 0.02mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

135.步骤三:蒸制阶段:泄压阀门闭合,工作仓内温度为80℃,蒸汽压力为 0.047mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

136.步骤四:蒸制阶段:泄压阀门闭合,工作仓内温度为80℃,蒸汽压力为 0.047mpa,时间为2.5小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

137.步骤五:蒸制阶段:泄压阀门闭合,工作仓内温度为90℃,蒸汽压力为 0.070mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

138.步骤六:蒸制阶段:泄压阀门闭合,工作仓内温度为90℃,蒸汽压力为 0.070mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

139.步骤七:蒸制阶段:泄压阀门闭合,工作仓内温度为100℃,蒸汽压力为 0.101mpa,

时间为1小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

140.步骤八:蒸制阶段:泄压阀门闭合,工作仓内温度为100℃,蒸汽压力为 0.101mpa,时间为1小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

141.步骤九:蒸制阶段:泄压阀门闭合,工作仓内温度为105℃,蒸汽压力为 0.120mpa,时间为1小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为0.5小时,干燥产生的水汽通过泄压阀排出。

142.黑参提取步骤同实施例2中的步骤二。

143.对比例4

144.采用一体式高压蒸烤设备制备黑参及各阶段rg3含量的检测,与实施例2的不同之处在于,蒸制的温度和时间不同。

145.以生晒参为原料,加工过程在高压恒温蒸烤箱中进行,蒸制阶段:温度和压力采用高压水蒸汽来控制,水蒸气直接进入蒸箱内部;干燥阶段:高压水蒸气从进入蒸箱中切换到蒸箱内部分布的加热管道,搭配加热组件共同控制干燥温度。

146.其中,加工过程的蒸汽的流量、压力、温度及时间控制:

147.步骤一:蒸制阶段:泄压阀门闭合,工作仓内温度为60℃,蒸汽压力为 0.020mpa,时间为5小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

148.步骤二:蒸制阶段:泄压阀门闭合,工作仓内温度为60℃,蒸汽压力为 0.020mpa,时间为5小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

149.步骤三:蒸制阶段:泄压阀门闭合,工作仓内温度为60℃,蒸汽压力为 0.020mpa,时间为5小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

150.步骤四:蒸制阶段:泄压阀门闭合,工作仓内温度为80℃,蒸汽压力为 0.047mpa,时间为4小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

151.步骤五:蒸制阶段:泄压阀门闭合,工作仓内温度为80℃,蒸汽压力为 0.047mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

152.步骤六:蒸制阶段:泄压阀门闭合,工作仓内温度为80℃,蒸汽压力为 0.047mpa,时间为3小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

153.步骤七:蒸制阶段:泄压阀门闭合,工作仓内温度为100℃,蒸汽压力为 0.101mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

154.步骤八:蒸制阶段:泄压阀门闭合,工作仓内温度为100℃,蒸汽压力为 0.101mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为

0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

155.步骤九:蒸制阶段:泄压阀门闭合,工作仓内温度为100℃,蒸汽压力为 0.101mpa,时间为2小时;干燥阶段:泄压阀门打开,工作仓内温度为105℃,加热管套内蒸汽压力为0.120mpa,时间为2小时,干燥产生的水汽通过泄压阀排出。

156.黑参提取步骤同实施例2中的步骤二。

157.对比例5

158.取实施例2蒸制干燥后的黑参粉末过80目筛,加入70%乙醇水溶液,黑参粉末:70%乙醇水溶液的质量比为1:20,搅拌速率为350rpm,温度为40℃,提取时间为30分钟,提取结束后,离心处理(5000r/10min)后,取上清液,获得黑参粗提物。

159.对比例6

160.取实施例2蒸制干燥后的黑参粉末过80目筛,加入70%乙醇水溶液进行提取,黑参粉末:70%乙醇水溶液的质量比优化为1:20,采用超声波进行处理,温度为40℃,提取时间为30分钟,提取结束后,离心处理(5000r/10min)后,取上清液,获得黑参粗提物。

161.实施例5

162.将实施例2制得的黑参粗提物通过1000da膜处理,得到1000da以下的溶液a;将溶液a通过500da膜处理,得到500~1000da的黑参提取物,冻干后,用溶剂溶解定容。

163.对比例7

164.取实施例2制得黑参粗提物的,调节ph到6

‑

7之间,然后通过活性炭柱,去除掉大部分的色素及糖类,收集流出液a得到含有人参皂苷rg3的黑参提取物,提取物冻干后,用溶剂溶解定容。

165.对比例8

166.取实施例2制得黑参粗提物的,黑参提取液调节ph到6

‑

7之间,然后通过活性炭柱,去除掉大部分的色素及糖类,收集流出液a;将流出液a通过非极性大孔树脂柱,收集得到流出液b;流出液b用纳滤膜处理后得到黑参提取物。提取物冻干后,用溶剂溶解定容。

167.测试例1黑参提取物中rg3的含量检测

168.1)实验目的

169.本实验采用高效液相色谱法(hplc)对各阶段的黑参中的人参皂苷rg3含量进行测定,以探究人参皂苷rg3在蒸晒工艺处理过程中含量的变化。

170.2)实验材料

171.1.主要仪器

172.高效液相色谱仪(agilent 1260infinity2)、超声波控温清洗器(jp

‑

080s)、电子天平(fa1204),台式高速冷冻离心机(ld

‑

lx

‑

hr1850)

173.2.主要试剂

174.乙醇(国药)、超纯水、人参皂苷rg3标准品(20mg,阿拉丁)

175.3.标准品溶液以及样品溶液制备

176.(1)人参皂苷rg3母液配置:1mg=0.001g标准品,加甲醇定容于10ml容量瓶,得到100μg/ml标准品溶液。

177.(2)人参皂苷rg3标准曲线溶液制备,以母液为基准,稀释至10μg/ml、 20μg/ml、40μg/ml、80μg/ml,留存备用。

178.(3)黑参提取液制备:

179.对比例1~4的黑参提取物、实施例1~3的黑参提取物分别加入70%乙醇水溶液溶解,制成10mg/ml的样品,0.22um的膜过滤,获得样品溶液。

180.将未处理的生晒参(即白参)粉碎后过80目筛,称取2g样品,溶于70%乙醇水溶液中,在40度的温度下,恒温超声30min。超声结束后,离心处理 (5000r/10min)后,取上清液备用。反复提取3次。上将上清液汇集后冻干,获得黑参提取物粉末。加入70%乙醇水溶液溶解,制成10mg/ml的样品,0.22um 的膜过滤,获得样品溶液。

181.将以上样品溶液进行hplc分析。

182.4)hplc检测

183.1.色谱条件:

184.c18色谱柱(250mm

×

4.6mm,5μm),流动相为乙腈(a)

‑

(b),梯度洗脱如下表格所示,检测波长203nm,柱温35度,流速1ml/min,进样量10微升。

185.5)检测结果

186.1.人参皂苷rg3标准回归曲线绘制

187.按照色谱条件,人参皂苷rg3标准品梯度稀释液依次进样,进行测定,记录峰面积。以人参皂苷rg3浓度为横坐标,峰面积为纵坐标绘制标准曲线如图1所示。得到回归方程为y=3.4599x

‑

4.4528,r2=0.9991,故人参皂苷rg3标准溶液浓度与峰面积线性关系良好。

188.2、黑参制备过程中各阶段人参皂苷rg3含量hplc色谱图

189.按照色谱条件,对未处理以及蒸晒1

‑

9次的黑参提取液依次进样,结果如图 2所示。不同曲线颜色代表不同的蒸晒次数黑参提取液rg3色谱图,由图可以看出,未经过蒸晒处理的人参中未检测到人参皂苷rg3;蒸晒一次的样品中开始检测到rg3,同时随着蒸晒次数的增加,黑参中人参皂苷rg3的峰面积逐渐增高增大,即对应的rg3含量逐渐增加。

190.3、经过不同的蒸晒工艺处理后黑参中人参皂苷rg3含量变化趋势

191.由人参皂苷rg3标准曲线,对峰面积进行换算,可得到每一步蒸晒对应的人参皂苷rg3的含量,如图3所示:随着蒸晒次数的增加,黑参中人参皂苷rg3的含量是逐级增加的。

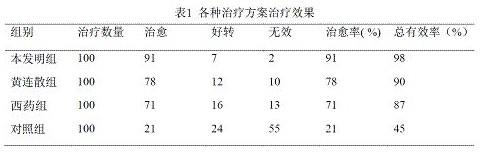

192.表1不同的制备工艺黑参提取物中人参皂苷rg3的含量变化

[0193][0194]

结论:实施例1经过9次的反复蒸烤后,黑参中的人参皂苷rg3的含量对比对比例1和对比例2分别提升了46.19%和16.55%。实施例2采用人参粉末通过一体式蒸烤设备制备黑参,人参粉末通过7次蒸烤后,人参皂苷rg3的含量达到最高的 3.54mg/g,相较对比例1和

对比例2分别提升了50.00%和19.59%。如对比例3中,当蒸烤的温度没达到最优条件时,黑参中的人参皂苷rg3的转化效果较差;如对比例4结果所示,当温度达到最优条件,时间延长的话,rg3的转化率的提升效果不明显。

[0195]

表2不同的制备工艺制备黑参所需要的时间

[0196][0197]

由表2可知,实施例1相比对比例1和对比例2,处理时间分别减少了971.5 个小时和197个小时。实施例2采用人参粉末通过一体式蒸烤设备制备黑参,人参粉末通过7次蒸烤后,人参皂苷rg3的含量达到最高含量。减少了蒸烤的次数,同时相比对比例1和对比例2,处理时间分别减少了974.5个小时和200个小时。

[0198]

测试例2

[0199]

取对比例5~6和实施例2制得的黑参提取物,按照测试例1的色谱条件进行rg3含量分析。由人参皂苷rg3标准曲线,对峰面积进行换算,可得到采用不同的提取工艺提取后黑参提取物中人参皂苷rg3的含量。具体的rg3的浓度及提取效率如下:

[0200]

表3不同的提取工艺提取的黑参提取物中人参皂苷rg3的含量及提取效率

[0201] 对比例5对比例6实施例4实施例2人参皂苷rg3的浓度(mg/g)2.543.043.313.42提取效率(%)71.7585.8893.5096.61

[0202]

采用超声波对黑参粉末及溶剂的混合物进行处理后,可以有效的提升人参皂苷rg3的提取效率,提升14.13%,采用高速均质和高压均质配合处理后,人参皂苷rg3的提取效率可以提升24.86%。

[0203]

测试例3

[0204]

取对比例7~8和实施例3纯化制得的黑参提取物,按照测试例1的色谱条件进行rg3含量分析。由人参皂苷rg3标准曲线,对峰面积进行换算,可得到采用不同的后处理工艺处理后黑参提取物中人参皂苷rg3的含量及颜色变化。具体的 rg3的浓度及提取效率如下:

[0205]

表4不同的提取工艺提取的黑参提取物中人参皂苷rg3的含量及提取效率

[0206][0207][0208]

测试例4功效测试实验

[0209]

1)抗uvb损伤功效检测

[0210]

1.细胞接种:将人皮肤成纤维细胞悬液密度调整至0.8

×

105个/ml后接种于 96孔板,100μl/孔,置于37℃,5%co2培养箱中培养24小时。

[0211]

2.实验分组:设置阴性对照组(nc)、阳性对照组(pc),样品组(对比例7~8和实施例4)和调零组。样品组中共设5个浓度梯度,各组均设6个复孔。

[0212]

3.uvb诱导细胞损伤:弃去旧培养基,加入少量pbs,50μl/孔,置于uvb灯管下辐照15min(辐射强度5mw/cm2,照射距离3cm),制备成细胞损伤模型用于后续实验。

[0213]

4.待测样品稀释与加样:以完全培养基为稀释液,按照样品试验浓度表配制不同浓度的样品工作液,100μl/孔,阴性对照组、阳性对照组和调零组加等量完全培养基,置于37℃,5%co2培养箱内培养24小时后在显微镜下观察细胞形态并拍照。

[0214]

5.计算:各组吸光度值减去本底吸收后,以细胞对照组吸光度值为100%,计算各浓度加样组细胞的细胞活力百分比,计算公式如下:

[0215]

细胞活力百分比(%)=样品孔平均od值/阴性对照组平均od值

×

100%

[0216]

6.统计分析:采用graphpadprism 8.0软件进行数据统计分析并绘制图表,计量资料以x

±

s表示,组间差异采用one

‑

wayanova分析,以p<0.05为差异具有统计学意义。

[0217]

7.实验结果:

[0218]

7.1.细胞形态学观察

[0219]

通过建立人皮肤成纤维细胞紫外损伤模型,对黑参提取物开展抗紫外损伤检测实验,显微镜下观察细胞形态。阴性对照组细胞呈长梭形,正常贴壁生长;而阳性对照组细胞收缩融合,且出现收缩变圆的异常形态。不同浓度的黑参提取物作用24小时后,加样组细胞的数量及形态较阳性对照组有所改善,且改善程度随样品浓度增大而增大。

[0220]

7.2.细胞生存率检测结果

[0221]

通过mtt法检测各组细胞od值并计算细胞生存率,以黑参提取物浓度为横坐标,采用graphpadprism 8.0绘制各组细胞生存率变化趋势,并进行统计学分析,结果如图6所示。以阴性对照组细胞生存率为100%计算,阳性对照组细胞生存率降至55.27%,而较阳性对照组而言,黑参提取物(0.25~8ug/ml)处理24h 后,加样组细胞生存率均有不同程度的提高。

[0222]

表5不同的纯化方法对成纤维细胞紫外损伤的抑制作用

[0223][0224]

8.结论:

[0225]

从细胞形态和生存率情况来看,不同的后处理方法获得的黑参提取物均有改善紫外诱导的皮肤成纤维细胞受损情况,可抑制损伤细胞的死亡,并随着添加量的增加细胞的生存率进一步的提升,表明黑参提物对紫外损伤细胞具有一定的保护作用。其中,本发明制得的黑参提取物因人参皂苷的回收率较高,在细胞生存率方面,比对比例8的细胞生存率高9.2%。

[0226]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。