本发明涉及一种根据权利要求1的槽壁铣削装置(Schlitzwandfräsvorrichtung)。此外,本发明涉及一种根据权利要求13的用于利用这样的槽壁铣削装置在地面(Boden)中铣削铣槽(Frässchlitz)的方法。

背景技术

为了在地面中生成槽已知的是,设置槽壁铣削装置,如其例如由文件DE 10 2004 013 790 A得悉的那样。在此,将所谓的槽壁铣刀可竖直调整地布置在桅杆(Mast)或悬臂处。在承载器具(Trägergerät)处的桅杆或悬臂在此通常具有15m至30m或更多的高度。桅杆的高度由槽壁铣刀的高度决定性地决定。

利用这样的槽壁铣削装置来生成槽壁或防渗壁(Dichtwand),其可达到高达100m或更大的深度。这样的槽壁或防渗壁例如用于支撑建筑基坑(Baugrube)或用于生成地下水隔断(Grundwassersperrung)。还可利用这样的铣刀来开采矿藏(Bodenschatz)。

在一定的情况中需要在建筑物中或附近、在隧道中或在狭窄的空间情况下生成防渗壁。为此,不能应用带有较大桅杆和较大槽壁铣刀的承载器具。

由文件EP 05 18 297 B1已知一种用于生成槽的紧凑的槽壁铣削装置。该槽壁铣削装置具有带有机架和悬臂的轨道引导式的车,其仅略微高于槽壁铣刀的竖直长度。用于承重索(Tragseil)以及连接缆线的索卷筒(Seiltrommel)和用于供应软管的软管卷筒接近地面地支承在承载机架处。槽壁铣刀受限于重要部件,如铣轮、驱动器、泵,其中,引导框架较小地来构造。

由文件EP 3 208 384 B1得悉另一种紧凑的槽壁铣削装置。在该装置中,在轭下可调整地支承有紧凑的槽壁铣刀,其由两个并排布置的承载器具形成。这两个承载器具经由摆动铰接部相互连接。

在这些已知的紧凑的槽壁铣削装置中,应用高度大致受槽壁铣刀的高度限制。在此,不能任意使槽壁铣刀变小,因为对于铣轮、驱动器、泵和尤其对于引导框架需要一定的尺寸。

由文件DE 60 2004 008 375 T2已知一种槽壁铣刀,在其中可缩短用于更换在铣轮处的切削齿的维护时间。这通过以下来实现,通过不是更换各个切削齿,而是总体上更换在铣削框架处的切削头。

技术实现要素:

本发明基于以下任务,说明一种槽壁铣削装置和用于在地面中铣削槽的方法,利用其在特别狭窄的空间的情况下也能够实现高效的铣削。

该任务一方面利用根据权利要求1的槽壁铣削装置且另一方面利用根据权利要求13的方法来解决。本发明的优选的实施形式在相应的从属权利要求中说明。

根据本发明,设置有槽壁铣削装置,其带有由至少两个铣削模块(Fräsenmodul)构建的槽壁铣刀和用于使槽壁铣刀在竖直方向上悬挂和运动以在地面中形成铣槽的承载结构(Tragkonstruktion),其中,承载结构具有引导设备,其构造成将分开的铣削模块输送至在其处可生成铣槽的工作区域。

本发明的基本构思可被视为,将槽壁铣刀划分成至少两个铣削模块,其彼此可松开地连接。此外,设置有承载结构用于使槽壁铣刀在竖直方向上悬挂和运动以形成铣槽,其中,承载结构附加地具有引导设备用于输送分开的铣削模块。根据本发明,因此不再需要将充分准备应用的槽壁铣刀运输至在其处生成铣槽的工作区域。相反,根据本发明将槽壁铣刀以划分成其铣削模块的方式输送至工作区域并且在那里才组装成槽壁铣刀。对此,承载结构构造成带有相应的引导设备或运输设备。承载结构优选地可具有小于准备应用的槽壁铣刀的高度的结构高度。承载结构仅需要高于铣削模块的高度或与其一样高。

因此,原则上铣削还可在其处仅非常小的工作高度供使用的工作位置处执行,该工作高度甚至小于所组装的槽壁铣刀的高度。如果在工作区域处预制造有例如可具有1m至4m的深度的所谓的引导槽,从而可在组装槽壁铣刀时已将一个或多个铣削模块插入到引导槽中,那么这尤其可实现。

但是,根据本发明的槽壁铣削装置不是仅可被应用在隧道中或在建筑中。由于可小于5m且还小于3m的非常小的结构高度,槽壁铣削装置总体上可设有或围绕有视力保护罩、灰尘防护罩和/或声音阻隔罩。由此甚至可将整个槽壁铣削装置固定安装在一个或两个至三个标准容器中。在城市、居住区、机场或其他基础设施项目、建筑或其他敏感的建筑工地区域中铣削的情形中,这尤其可以是有利的。

本发明的一优选的实施形式在于,设置有带有铣轮的第一铣削模块和带有至少一个驱动单元的第二铣削模块。第一铣削模块在此在基础载体处可具有槽壁铣刀的下区段,其带有铣轮和铣轮的轴承。第二铣削模块包括至少一个优选地用于泵设备的驱动单元,该泵设备尤其构造成冲洗和/或泵出悬浮物连同所铣出的地面材料。备选地或补充地,该或另一驱动单元也可用于铣轮。在紧凑的设计的情况下,还可在第二铣削模块处设置有引导元件用于在铣槽中引导和调整铣刀。尤其地,可设置有可移出的调节元件,其可借助于调节缸实施,以便如此相对于槽壁调整槽壁铣刀。

原则上,槽壁铣刀可由多个另外的可具有不同功能的铣削模块构建。在此特别优选的是,设置有至少一个另外的具有引导框架的铣削模块。引导框架在此作为带有用于沿着所铣削的槽壁贴靠和引导的贴靠元件的类似脚手架的框架可以是纯被动的。优选地,这些板形元件还可以是可折叠的,以便在铣槽中引起相对的长度变化。原则上,可布置多个这样的带有引导框架的铣削模块,其中,随着引导框架的高度增加,提高槽壁铣刀在铣槽中的引导精度和引导稳定性。以该方式,即使在结构高度受限的情况下也能够以良好的引导精度生成带有高达100m和更大的较大深度的铣槽。

原则上,在至少一个、优选地最上面的铣削模块处布置有承载设备,槽壁铣刀利用其经由承重索或杆形的承载设备保持在承载结构处。

为了高效地运行根据本发明的槽壁铣刀,根据一实施变型方案有利的是,承载结构具有至少一个引导轨道,各个铣削模块沿着其横向于铣槽可移动地支承。承载机构因此不仅允许槽壁铣刀竖直地在推进方向上移动,而且允许各个铣削模块横向于该推进方向移动。这允许各个铣削模块的高效输送和导出以及适宜的装配和拆卸。

原则上,该移动可在适合的支承的情况下由手实现。根据本发明的一改进方案,特别适宜的是,移动设备具有行进驱动器(Verfahrantrieb)用于移动铣削模块。这例如可以是带有小齿轮的马达,该小齿轮引起例如沿着齿条的行进。还可设置有带有绞索盘(Seilwinde)的拉索机构(Seilzugmechanismus)或线性的调节缸或其他适合的驱动设备。驱动器优选地可电气或混动运行。

铣削模块的连接能够以基本上任何适合的方式实现,其能够实现尽可能快速的松开和连接。根据本发明的一改进方案,在此特别有利的是,铣削模块具有相对于槽壁铣刀的纵向或铣削方向横向和/或纵向指向的连接面。由此,尽可能大面积地创造允许在各个铣削模块之间特别稳定的连接的连接面。

在此特别优选的是,在连接面处布置有可松开的连接设备。连接设备在此不仅是机械连接设备,以便使铣削模块稳定且固定地相互联结。此外,连接设备还可包括用于连接例如用于电能和用于数据传递的供应软管和导线的设备。原则上,还可设置有快速连接设备。这可由手或至少部分借助于相应驱动的调节元器件(Stellorgan)、如调节缸来运行。优选地,但是在供应单元与铣削模块之间的导线不分开并且因此在装配铣刀时不必再连接。尤其地,可使每个铣削模块与带有直接导线连接的自身的供应单元关联。

原则上,承载结构总体上可紧凑地由钢载体构建,其中,承载结构仅布置在工作区域处。槽壁铣削装置的一特别高效的运行方式可通过以下来获得,即,承载结构沿着可带入到并排而置的铣槽中的工作区域延伸。如此,在生成第一铣槽之后可在拆卸各个铣削模块的情况下使槽壁铣刀沿着承载结构移位并且又组装成槽壁铣刀,以便在工作区域处生成第二或另外的铣槽。以该方式,可以以高效的方式生成连贯的铣槽,如其例如对于槽壁或防渗壁所期望的那样。

承载结构原则上可单独由承载元件构建。根据本发明的槽壁铣削装置的一有利的实施变型方案可被视为,承载结构可移位或可行进。承载结构在此可总体上或部分地借助于起重机(Hebezeug)或借助于也可以是承载结构的一部分的行进设备、例如行走机构(Schreitwerk)来运动。利用这样的移动承载结构还可制造更长的铣槽,其由多个单个的并排而置的槽制造。

本发明的另一优选的实施形式在于,在承载结构处布置有至少一个升降单元(Hubeinheit)用于使槽壁铣刀竖直运动。升降单元优选地构造为带有承重索的绞盘组件或构造为可伸缩的导杆(Gestänge)。升降单元具有相应的升降驱动器、例如转动驱动器。其可电气或混动运行。升降单元本身可模块化地作为可容易松开的和可调整的模块支承在承载结构处。经由至少一个相应的偏转滚轮(Umlenkrolle),例如可使承重索由升降单元的绞盘组件沿着承载结构的上区域引导至槽壁铣刀并且与其可松开地连接。至少一个偏转滚轮能够可转动地支承在滚轮滑块(Rollenschlitten)处,该滚轮滑块可移动地支承在承载结构处。

此外,根据本发明的一改进方案优选的是,在承载结构处布置有带有至少一个软管卷筒和/或导线卷筒的至少一个供应单元。该一个或多个供应单元在此同样可作为可容易松开的和可移动的模块支承在承载结构处。软管可构造成相对于槽壁铣刀输送和导出悬浮物或液压流体。在导线卷筒上的导线可构造成传递电能、液压流体或构造为数据导线。升降单元和供应单元还可共同构造在一模块或一单元处。

承载结构原则上可任意实施。优选的是,承载结构具有竖直支撑件,在其上至少一个引导轨道保持与地面相间隔。以该方式,可沿着一个或多个平行的引导轨道使铣削模块可靠地沿着承载结构移动并且装配在工作地点处。各个铣削模块在此可具有用于装设升降单元、尤其承重索的保持点,从而如此可使各个铣削模块抬到导引槽中或从所铣削的槽中抬出并且紧接着沿着承载结构移动。

本发明此外涉及一种槽壁铣刀,其特征在于,其由至少两个具有大致相同高度的铣削模块构建。该槽壁铣刀优选地可被应用在之前所说明的槽壁铣削装置中。然而,槽壁铣刀还可独立于此、尤其独立于之前所说明的承载结构得到应用并且例如还可被应用在传统的承载器具处。带有相同的高度和在基本相同的横截面的情形中的各个铣削模块的设计允许各个模块的良好且统一的可运输性(Transportierbarkeit)。

在此特别优选的是,铣削模块的高度不高于铣轮的两倍的直径。在槽壁铣刀中,铣轮的直径通常在0.5m至2.5m之间。相应地,铣削模块的可能的高度在0.5m与5m之间延伸。各个铣削模块的高度的差别在此不多于20%、尤其不多于10%。

根据本发明的一改进方案,特别良好的可运输性通过以下来获得,即,铣削模块的高度不高于3m。因此,可使铣削模块为了运输目的容纳在标准容器或至少一个所谓的高箱容器(High-Cube-Container)中,其容易适合于道路运输。此外,根据本发明的铣削模块的紧凑高度允许在隧道、地下室或其他狭窄的场所中的应用。还可将一个或多个标准容器或高箱容器设置为用于应用槽壁铣刀的罩或壳体。

根据本发明的另一方面,设置有槽壁铣刀,其特征在于,其由至少两个机械地可松开地相互连接的铣削模块构建,其中,带有铣轮的第一铣削模块独立于第二铣削模块直接与用于能量供应的第一供应单元相连接。根据本发明的该槽壁铣刀也可结合之前所说明的槽壁铣刀装置或作为之前所提到的槽壁铣刀(其中铣削模块的高度大致相同)的改进方案来设置。优选地,然而根据本发明的该槽壁铣刀独立于此。根据本发明的槽壁铣刀的显著优点在于,至少两个铣削模块仅必须机械地来组装,而不必闭合在至少两个铣削模块之间的导线连接。相反,带有铣轮的第一铣削模块经由供应导线直接与第一供应单元相连接,该供应导线直接从第一供应单元引导至第一铣削模块。原则上,至少一个另外的铣削模块在此可免于能量供应。在这样的情况中,另外的铣削模块例如用作被动的引导框架。

根据本发明的槽壁铣刀的一优选的改进方案在于,至少一个第二铣削模块还与独立的供应单元相连接。其例如可设置成操纵用于控制在槽中的槽壁铣刀的调节元件。从第一供应单元至第一铣削模块和从第二供应单元至第二铣削模块的相应的供应导线在此可布置在槽壁铣刀的相对而置的窄侧处。

此外,根据本发明设置有用于利用前述的槽壁铣削装置或槽壁铣刀中的一个在地面中铣削铣槽的方法,尤其在其中布置带有引导设备的承载结构,并且使槽壁铣刀布置在承载结构处且在竖直方向上下沉到地面中,其中,在工作区域中地面材料被铣出且如此形成铣槽,其中,槽壁铣刀由至少两个铣削模块来构建,借助于引导设备将其彼此分开地输送至工作区域并且在工作区域处相互连接以形成槽壁铣刀。利用该方法还可开采处于为此建立的所谓的微型隧道下的矿藏。

利用根据本发明的方法,可获得之前所说明的优点。原则上,那么相反可将槽壁铣刀又从所产生的铣槽中拉出和拆卸。

本发明的一特别有利的方法变型方案可被视为,生成至少两个并排而置的铣槽,其中,在生成第一铣槽之后在分开铣削模块的情况下将槽壁铣刀从第一铣槽中拉回,并且为了形成另外的铣槽使铣削模块沿着引导设备行进且又连接成槽壁铣刀,紧接着在铣出地面材料的情况下使槽壁铣刀下沉到地面中。利用该方法,即使在狭窄的空间情况中也可在良好的铣刀引导的情况下且在相对较大的铣削深度的情况下高效地制造多个铣槽。在本发明的意义中,并排而置的铣槽不必直接以邻接的方式并排而置。例如在以皮尔格切削方法(Pilgerschnittverfahren)制造槽壁时还可以是初级铣槽或次级铣槽。各个方法步骤在此可被任意重复,其中,必要时可利用引导设备使承载结构以工作进度沿着工作区域调整或行进。

根据本发明的一改进方案设置成,为了在地面中形成槽壁,至少一个铣槽以可凝固的悬浮物来填灌,该悬浮物硬化成槽壁。以可凝固的悬浮物的填灌可已在铣削时以所谓的单相方法(Einphasenverfahren)实现或者通过由可凝固的悬浮物最终替换支撑悬浮物以所谓的双相方法实现。

为了制造可凝固的悬浮物,可使用所铣出的地面材料的至少一部分,其直接在槽中或在铣槽外的预备设备(Aufbereitungsanlage)中与可凝固的液体混合以形成可凝固的悬浮物。

附图说明

接下来根据示意性地在附图中示出的优选的实施例来进一步说明本发明。在附图中:

图1示出了根据本发明的槽壁铣削装置的透视图;

图2示出了图1的槽壁铣削装置的前视图;

图3示出了图2的槽壁铣削装置的侧视图;

图4示出了朝向根据图1至图3的槽壁铣削装置的俯视图;

图5示出了根据图1的根据本发明的槽壁铣削装置的承载结构的透视图;

图6示出了图1的槽壁铣削装置的第一铣削模块的透视放大图;

图7示出了图1的槽壁铣削装置的第二铣削模块的透视放大图;

图8示出了用于根据本发明的槽壁铣削装置的移动滑块的透视图;

图9示出了用于根据本发明的槽壁铣削装置的带有导线卷筒的供应单元的透视图;

图10示出了用于根据本发明的槽壁铣削装置的带有导线卷筒的另一供应单元的透视图;

图11示出了处于应用中的根据本发明的槽壁铣削装置的前视图;

图12示出了图11的槽壁铣削装置的示意性的侧横截面视图;

图13示出了带有组装的槽壁铣刀的图11的根据本发明的槽壁铣削装置的前视图;

图14示出了图13的槽壁铣削装置的侧视图;

图15示出了在铣削方法开始时图11至图14的槽壁铣削装置的前视图;以及

图16示出了图15的槽壁铣削装置的侧视图。

具体实施方式

在图1至图4中以不同视图示出了根据本发明的槽壁铣削装置10,该槽壁铣削装置构造成安装到带有大约圆形的隧道横截面的隧道中。在执行根据本发明的铣削方法之前,根据图1至图4的槽壁铣削装置10在静止位置或初始位置中示出。

槽壁铣削装置10具有脚手架式的承载结构20,其还更详细地在图5中示出。承载结构20包括格栅式的底部支架21,其由纵向载体和横向载体构建。此外,设置有相应格栅式或梯式构建的顶部区域23,其经由底部支架21的多个竖直支撑件22来承载。沿着顶部区域23以及还沿着底部支架21,可构造有带有引导轨道25的引导设备24,接下来还进一步说明其功能。不仅底部支架21而且顶部区域23的纵向载体可形成移动设备26的引导轨道25。相应成对地布置的竖直支撑件22(其相应在横向载体的区域中连接底部支架21和顶部区域23)可彼此以大致均匀的间距来布置。其中的例外可以是用于在承载结构20的中间区域中装配和拆卸槽壁铣刀的铣削区段28。在带有竖直支撑件22彼此的增大的间距的该铣削区段28处,在底部支架21中构造有用于槽壁铣刀的底部通道29。原则上,可在所有成对的竖直支撑件22之间设置有这样的底部通道29。

如在图1至图4中所示,在静止状态或初始状态中在铣削区段28中布置有第一铣削模块40。第一铣削模块40具有带有布置在其处的铣轮42的基础框架44。经由基础框架44,第一铣削模块42沿着上引导轨道25在承载结构20的纵向上可移动地支承。

侧向上在第一铣削模块40旁边,同样沿着移动设备26的上引导轨道25可移动地支承有带有引导框架54的第二铣削模块50。带有支承在其中的驱动单元52的第二铣削模块50悬挂在两个索64处。在此,索64由升降单元60的绞盘62沿着上顶部区域23引导直至移动滑块27,索64由移动滑块经由偏转滚轮引导至第二铣削模块50并且可松开地固定在其处。除了用于上抬和下沉槽壁铣刀的升降功能之外,索64还可以是移动设备26的一部分用于使至少第二铣削模块50沿着上引导轨道25纵向移动。

在根据图1至图4的所示出的槽壁铣削装置10中,在承载结构20关于铣削区段28的左侧,在第一承载滑块86处可移动地支承有第一供应单元80,其带有用于多个导线84的可旋转的导线卷筒82。导线84可针对电流构造为数据导线或者还可构造成将液压能或压缩空气输送至带有铣轮42的第一铣削模块40。在所示出的实施形式中,第一承载滑块86沿着不仅在顶部区域23处的引导轨道25而且底部支架21的引导轨道25可纵向移动且可固定地支承。第一供应单元80直接与第一铣削模块40相连接。

在右侧示出了带有软管卷筒72和导线卷筒73的第二供应单元70,其可转动地支承在第二承载滑块76中。第二承载滑块76(在其处还可转动地支承有绞盘62的两个绞盘卷筒)可沿着在上顶部区域23处的引导轨道25纵向移动和固定。第二供应单元70用于直接供应第二铣削模块50。

在图1至图4中示出了软管卷筒72的软管导线74。软管导线74可构造成导出铣出的地面材料连同支撑液体。在导线卷筒73处的其他导线75可以是用于控制信号或测量信号的电导线或者可构造成输送和导出液压流体。介质在承载结构20中和从其中进一步的输送和导出通常借助于导线和软管实现并且出于清楚性原因未示出。

第一铣削模块40在图6中更详细地示出。在横截面中大约U形的基础框架44处可转动地支承有两对铣轮42。各两个铣轮42在此可转动地支承在中间的铣板(Frässchild)43处,该铣板装设在基础框架44的下侧处。以通常已知的方式,铣轮42在其外侧设有用于挖掘地面材料的挖掘齿。

在这两对铣轮42(其反向转动至中间)之间,设置有抽吸接管(Absaugstutzen)45用于抽吸所铣出的地面材料连同周围的支撑液体或铣削液体。在基础框架44处对于每对铣轮42装设有铣削驱动器46。原则上,驱动器也可集成到铣轮42中。此外,在基础框架44处设置有竖直和水平面作为第一连接面48,其中,可设置有用于螺栓连接的通孔49。容纳部41用于与第一供应单元80的连接,如结合图10更详细地来阐述的那样。

根据图7示出了第二铣削模块50,其由箱形的引导框架54构成。引导框架54以其横截面大约相应于第一铣削模块40的铣削横截面,使得槽壁铣刀通过引导框架54在铣槽本身中引导。为了位置修正,以通常已知的方式设置有可借助于液压缸折叠的、板形的调节元件56,利用其能够实现相对于铣槽的壁的一定的位置调整。

在引导框架54处设置有第二连接面58,其能够实现与在第一铣削模块40处的第一连接面48位置精确的连接。在引导框架54内装设有构造为泵设备的驱动单元52。在引导框架54的上侧处,在中间区域中设置有用于装设承重索(Tragseil)的保持设备55。

可将第一铣削模块40和第二铣削模块50机械地相互连接。

之前所提到的移动滑块27在图8中更详细地示出。其具有滑块框架34,在其外侧处可转动地支承有四个引导滚轮35。利用引导滚轮35,移动滑块27在承载结构20处在引导设备24的引导轨道25处或中线性地引导。

引导滚轮35相应成对地相对而置地布置,其中,在这两对之间形成有间隙,在其中总体上布置有两个用于索64的侧向上相对而置的偏转滚轮36用于保持第二铣削模块50和因此槽壁铣刀。借助于偏转滚轮36大约水平引导的索64由绞盘62竖直向下偏转。为了使软管导线74和导线75由第二供应单元70偏转,在滑块框架34处布置有弧形的、例如四分之一圆形构造的软管引导部37。通过该软管引导部37使水平输送的软管导线74和导线75偏转到相对槽壁铣刀的竖直方向上。

在图9中更详细地示出了已提到的第二供应单元70。其具有第二承载滑块76,在其中可转动地支承有用于针对流体的较大软管导线74的软管卷筒72以及用于两个液压软管75和两个电导线75的导线卷筒73。此外,在第二承载滑块76的后区域中可转动地支承有用于两个彼此平行伸延的索64的绞盘62的绞盘卷筒。沿着第二承载滑块76的这两个侧壁(Seitenwange)均匀分布地布置和可转动地支承有相应四个引导滚轮35。利用引导滚轮35,第二供应单元70沿着引导轨道25可纵向移动地支承在承载结构20的顶部区域23处。

根据图10的第一供应单元80以类似的方式来构造。其包括第一承载滑块86,在其处可转动地支承有导线卷筒82。第一承载滑块86在其侧壁处设有相应三个上引导滚轮35,其沿着在承载结构20的顶部区域23处的引导轨道25线性地引导。此外,在第一承载滑块86的下区域处可转动地支承有两个侧向上的支承滚轮38,其沿着引导轨道25安放在底部支架21处并且沿着该底部支架线性地引导。

在第一承载滑块86的端侧处布置有四分之一圆形的、弧形的偏转引导部88,利用其可使导线由导线卷筒82从水平线沿槽壁铣刀的方向偏转到竖直线中。

锁止设备89用于与第一铣削模块40的连接,通过将该锁止设备引入在第一铣削模块40处的容纳部41(见图6)中,例如通过借助于液压缸使其水平移出。经由升降设备90(其例如可包括一个或两个液压缸),因此可使第一铣削模块40下沉到引导槽中或在制造完槽之后又抬起。

结合图11至图16更详细地阐述根据本发明的槽壁铣削装置10的应用和用于在狭窄的空间情况下铣削铣槽的根据本发明的方法的执行。

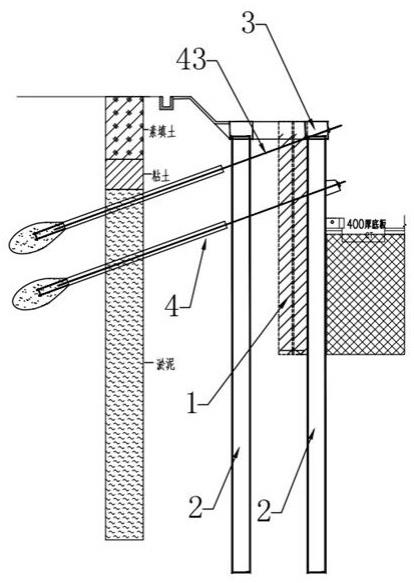

在此,在图11中示出了根据本发明的槽壁铣削装置10在地面中的隧道管5中的布置,其在根据图12的部分横剖视图中具有圆形的隧道横截面。在将槽壁铣削装置10带入到隧道管5中之前,在此以通常已知的方式在隧道管5的底部处生成带有固定的导引壁7的引导槽6。导引壁7能够以混凝土浇注的方式或者由插入的由混凝土或钢构成的导引元件形成。引导槽6可具有在1m至5m之间的深度并且以通常已知的方式例如通过挖掘机或借助于剑式铣刀(Schwertfräse)来生成。以通常已知的方式,引导槽6用于槽壁铣刀沿着导引壁7的初始引导。对于根据本发明的方法,引导槽附加地用作用于将第一铣削模块40与第二铣削模块50装配和连接的装配空间,如接下来更详细地来阐述的那样。

插入到隧道管5中的槽壁铣削装置相应于之前所说明的槽壁铣削装置10并且作为重要的部件具有脚手架式的承载结构20,在其中可线性移动地引导和保持有第一铣削模块40、第二铣削模块50以及第一供应单元80和第二供应单元70。承载结构20适配于隧道管5,其中,底部支架21支撑在隧道管5的底部处且承载结构20的顶部区域23支撑在隧道管5的顶部处。还可能的是,槽壁铣削装置10不支撑在顶部处,而是仅支撑在底部处。隧道管5可具有大约2m至6m的直径。在相应较大的隧道横截面的情形中,还可设想槽壁铣削装置10的侧向上的支撑,而这不限制侧向上的自由空间,其例如可被用作运输道路。

在根据图13的第一方法步骤中,经由锁止设备89将带有第一铣轮42的第一铣削模块40与第一供应单元80连接并且紧接着借助于升降设备90至少部分地下沉到所预制造的引导槽6中,从而可使铣削模块50沿着承载结构20移动到第一铣削模块40上。在此,可使第二供应单元70相应于第二铣削模块50移动和跟踪。在根据图13和图14的该位置中,可将第一铣削模块40与第二铣削模块50组装和连接以形成能应用的槽壁铣刀30,其在图15和图16中示出。

在建立在这两个铣削模块40,50之间的机械连接之后,可经由锁止设备89来松开在第一铣削模块40与第一供应单元80之间的锁止。紧接着可经由承重索64在铣轮42的转动运动下使槽壁铣刀30放出到地面中并且地面材料可被挖掘用于形成铣槽。原则上,第二供应单元70的软管导线74和导线75还可联接在槽壁铣刀30处,而第一供应单元80的导线84固定地联接。然而优选的是,在第一供应单元80与第一铣削模块30之间的导线以及在第二供应单元70与第二铣削模块之间的导线相应固定地联接并且在构造时不必再进行连接。所铣出的地面材料可经由抽吸接管45借助于构造为泵设备的驱动单元52泵出并且借助于软管导线74向铣槽外到隧道管5中且从其向隧道管5外运送。

在达到期望的最终深度之后,可将槽壁铣刀30又向上拉回并且以相反的方式拆卸。在带有承载结构20的槽壁铣削装置10总体上移位之后或者通过铣削模块40,50沿着承载结构20至新的工作位置的线性移动,那么可重复装配步骤用于重新装配槽壁铣刀30和用于重新执行槽的铣削。

承载结构20不仅可作为一部件(如在前述实施例中所示)构造,而且可多件式地由多个部件(其彼此相间隔或经由摆动铰接部相互连接)构造。为了控制槽壁铣刀30,可设置有控制台(Steuerstand),其优选地设置在承载结构20处或在槽壁铣刀30本身的区域中。原则上,槽壁铣刀30还可在没有抽吸设备的情况下直接构造在槽壁铣刀30处。相应的抽吸设备在此可布置在承载结构20的区域中。备选地,抽吸装置、尤其泵可布置在带有铣轮42的第一铣削模块40处或直接在铣轮42上布置在第二铣削模块50处。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。