1.本发明涉及一种形成栅极氧化层的方法,更具体言之,其涉及一种可以在个别的元件区域中形成表面等高的栅极氧化层的方法。

背景技术:

2.现今,金属氧化物半导体场效晶体管(mosfet)等功率半导体元件已广泛的使用在各种模拟电路与数字电路中,根据其终端应用与额定电压的不同,其大致可分为低压、中压及高压等三类,例如应用于主机板、处理器、显示卡或笔记型计算机等的低压mosfet元件,应用于网通设备电源、桌上型电脑(台式计算机)、以及服务器的中压mosfet元件,以及应用于车用电子、电动车、工控设备、或5g天线等领域的高压mosfet元件。

3.随着半导体元件的尺寸不断微缩的影响,在加上在一些应用设计中不同特性的低压元件与高压元件会被整合制作在同一基底上的原因,如此会导致其制作工艺的困难度大幅增加。例如,一般而言,低压元件的栅极氧化层厚度会较薄,高压元件的栅极氧化层厚度会较厚,两者厚度差可达数十倍之多。在如此巨大的厚度差异下,如果将两种元件形成在同一基底表面的高度水平下,其栅极氧化层形成后表面平坦度会非常的差,影响到后续的制作工艺。

4.对此,目前传统的做法有对后续形成的栅极或栅极牺牲层进行平坦化来回复表面平坦度,但是此做法有可能会导致后续高压元件区所形成的栅极高度不足,影响到元件的电性。另一种做法则是在形成栅极氧化层之前先通过蚀刻制作工艺降低高压元件区的基底表面高度,以补偿后续高压元件区较厚的栅极氧化层所带来的表面高度提升,但是此做法有可能需要额外增加数道光刻步骤来控制一些层结构的表面高低落差,其无疑增加了制作工艺的复杂度。

5.故此,目前业内的技术人士仍需努力开发与改进现有的栅极氧化层制作工艺,以期能够更好地解决不同种类元件整合在同一基底上的平坦度问题。

技术实现要素:

6.有鉴于前述现有技术的做法过于繁复的问题,本发明特此提出了一种新颖的栅极氧化层形成方法,其特点在于栅极氧化层是形成在特定的凹槽内而非共同的基底表面上,如此可避免栅极氧化层形成后表面平坦度差的问题,且本发明的做法十分简单,不需要在原有制作工艺中增加过多繁复的额外步骤。

7.本发明的目的是这样实现的,即提出一种栅极氧化层的形成方法,其步骤包含提供一基底、在所述基底的表面上形成一硬掩模层、进行一光刻制作工艺在所述硬掩模层与所述基底中形成一凹槽、以及在所述凹槽中形成一栅极氧化层,其中所述栅极氧化层与所述基底的顶面齐平。

8.本发明的这类目的与其他目的在阅者读过下文中以多种图示与绘图来描述的优选实施例的细节说明后应可变得更为明了显见。

附图说明

9.本说明书含有附图并于文中构成了本说明书的一部分,使阅者对本发明实施例有进一步的了解。该些图示是描绘了本发明一些实施例并连同本文描述一起说明了其原理。在该些图示中:

10.图1~图3为本发明优选实施例中形成一栅极氧化层的制作工艺的截面示意图;以及

11.图4~图10为本发明优选实施例中在不同的元件区域形成栅极氧化层的制作工艺的截面示意图。需注意本说明书中的所有图示都为图例性质,为了清楚与方便图示说明之故,图示中的各部件在尺寸与比例上可能会被夸大或缩小地呈现,一般而言,图中相同的参考符号会用来标示修改后或不同实施例中对应或类似的元件特征。

12.主要元件符号说明

13.100

ꢀꢀꢀ

基底

14.100a

ꢀꢀꢀ

高压pmos区

15.100b

ꢀꢀꢀ

高压nmos区

16.100c

ꢀꢀꢀ

低压mos区

17.100d

ꢀꢀꢀ

中压mos区

18.102

ꢀꢀꢀ

硬掩模层

19.104

ꢀꢀꢀ

凹槽

20.106

ꢀꢀꢀ

栅极氧化层

21.108

ꢀꢀꢀ

高压n阱

22.110

ꢀꢀꢀ

高压p阱

23.112,114

ꢀꢀꢀ

深n阱

24.116

ꢀꢀꢀ

浅沟槽隔离结构

25.120

ꢀꢀꢀ

主动(有源)区域

26.122

ꢀꢀꢀ

垫氧化层

27.124

ꢀꢀꢀ

源/漏极

28.125

ꢀꢀꢀ

栅极区域

29.126

ꢀꢀꢀ

硬掩模层

30.127

ꢀꢀꢀ

p阱

31.128

ꢀꢀꢀ

凹槽

32.129

ꢀꢀꢀ

n阱

33.130

ꢀꢀꢀ

栅极氧化层

34.131

ꢀꢀꢀ

源/漏极

35.132

ꢀꢀꢀ

硬掩模层

36.134

ꢀꢀꢀ

凹槽

37.136

ꢀꢀꢀ

栅极氧化层

38.138

ꢀꢀꢀ

栅极

具体实施方式

39.现在下文将详细说明本发明的示例性实施例,其会参照附图示出所描述的特征以便阅者理解并实现技术效果。阅者将可理解文中的描述仅通过例示的方式来进行,而非意欲要限制本案。本案的各种实施例和实施例中彼此不冲突的各种特征可以以各种方式来加以组合或重新设置。在不脱离本发明的精神与范畴的情况下,对本案的修改、等同物或改进对于本领域技术人员来说是可以理解的,并且旨在包含在本案的范围内。

40.阅者应能容易理解,本案中的「在

…

上」、「在

…

之上」和「在

…

上方」的含义应当以广义的方式被解读,以使得「在

…

上」不仅表示「直接在」某物「上」而且还包括在某物「上」且其间有居间特征或层的含义,并且「在

…

之上」或「在

…

上方」不仅表示「在」某物「之上」或「上方」的含义,而且还可以包括其「在」某物「之上」或「上方」且其间没有居间特征或层(即,直接在某物上)的含义。

41.此外,诸如「在

…

之下」、「在

…

下方」、「下部」、「在

…

之上」、「上部」等空间相关术语在本文中为了描述方便可以用于描述一个元件或特征与另一个或多个元件或特征的关系,如在附图中示出的。

42.阅者通常可以至少部分地从上下文中的用法理解术语。例如,至少部分地取决于上下文,本文所使用的术语「一或多个」可以用于以单数意义描述任何特征、结构或特性,或者可以用于以多个意义描述特征、结构或特性的组合。类似地,至少部分地取决于上下文,诸如「一」、「一个」、「该」或「所述」之类的术语同样可以被理解为传达单数用法或者传达复数用法。另外,术语「基于」可以被理解为不一定旨在传达排他性的因素集合,而是可以允许存在不一定明确地描述的额外因素,这同样至少部分地取决于上下文。

43.阅者更能了解到,当「包含」与/或「含有」等词用于本说明书时,其明定了所陈述特征、区域、整体、步骤、操作、要素以及/或部件的存在,但并不排除一或多个其他的特征、区域、整体、步骤、操作、要素、部件以及/或其组合的存在或添加的可能性。

44.如本文中使用的,术语「层」是指包括具有厚度的区域的材料部分。层可以在下方或上方结构的整体之上延伸,或者可以具有小于下方或上方结构范围的范围。此外,层可以是厚度小于连续结构的厚度的均质或非均质连续结构的区域。例如,层可以位于在连续结构的顶表面和底表面之间或在顶表面和底表面处的任何水平面对之间。层可以水准、竖直和/或沿倾斜表面延伸。基底可以是层,其中可以包括一个或多个层,和/或可以在其上、其上方和/或其下方具有一个或多个层。层可以包括多个层。例如,互连层可以包括一个或多个导体和接触层(其中形成触点、互连线和/或通孔)和一个或多个介电层。

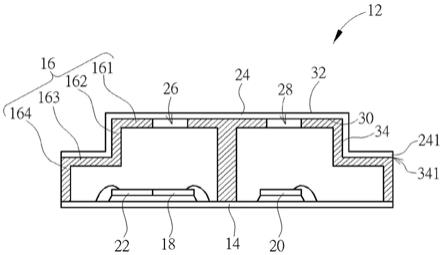

45.现在下文的实施例将通过图1至图3来说明根据本发明优选实施例中形成一栅极氧化层的制作工艺。首先请参照图1。提供一基底100,并在基底100的表面上形成一硬掩模层102,如一氮化硅层。基底100可为一硅基底,如p型掺杂的硅基底。在其他实施例中,基底的材质也可为其他广泛的半导体材料,例如锗、砷化镓、磷化铟,或是玻璃、塑胶或蓝宝石晶片等非导电材料。氮化硅材质的硬掩模层102可以通过化学气相沉积(cvd)制作工艺形成在基底100上。

46.接着请参照图2。在硬掩模层102形成后,接下来进行一光刻制作工艺在硬掩模层102与基底100中形成一凹槽104。凹槽104会延伸穿过硬掩模层102至基底100中的一预定深度。在本发明实施例中,由于凹槽104是形成来设置栅极氧化层的,故可以将栅极氧化层限

定在所欲的位置形成。

47.接着请参照图3。在凹槽104形成后,接下来在凹槽104中形成一栅极氧化层106,并进行一平坦化制作工艺移除位于基底100顶面高度以上的栅极氧化层106与硬掩模层102,如此栅极氧化层106仅会形成在凹槽104中且其顶面会与基底100的顶面齐平。栅极氧化层106的材料可为二氧化硅或是高介电系数材料,如二氧化铪。在本发明实施例中,形成栅极氧化层106的步骤可包含:在凹槽104与硬掩模层102的表面沉积栅极氧化层106、进行一化学机械平坦化(cmp)制作工艺移除位于硬掩模层102的顶面高度以上的栅极氧化层106、以及进行一回蚀刻制作工艺移除基底100的顶面高度以上的栅极氧化层106与硬掩模层102,仅留下位于凹槽104中的栅极氧化层106。在其他实施例中,也可以直接以cmp制作工艺移除位于基底100的顶面高度以上的栅极氧化层106与硬掩模层102,仅留下位于凹槽104中的栅极氧化层106。此外,当基底100为硅基底时,可以采用热氧化制作工艺氧化从凹槽104裸露出的基底来形成二氧化硅材质的栅极氧化层106。

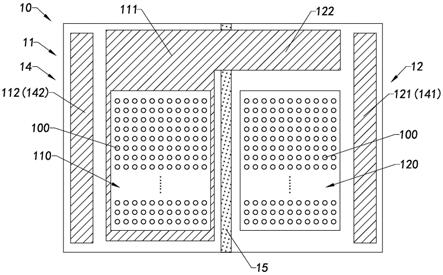

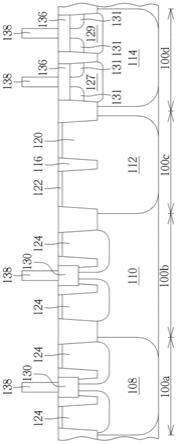

48.现在下文的实施例将通过图4至图9来说明根据本发明实施例在不同的元件区域中形成栅极氧化层的制作工艺。首先请参照图4。基底上共界定有四个不同的元件区域,分别为高压pmos区100a、高压nmos区100b、低压mos区100c以及中压mos区100d,其对应着区域中所要形成的元件类型。四个元件区域中各自形成有其对应的阱部位,包含高压pmos区100a的高压n阱108、高压nmos区100b的高压p阱110、以及低压mos区100c与中压mos区100d中的深n阱112,114。上述阱部位可以通过离子注入与退火制作工艺来形成。除了阱区,各个元件区域中都会有被浅沟槽隔离结构(sti)116所分隔界定出的主动区域120,元件即预定形成在各个界定出的主动区域120。在此实施例中,主动区域120的表面上还形成有一层垫氧化层122,其顶面与周围的浅沟槽隔离结构116的顶面齐平。从图中可以看到,在此阶段各个元件区域的表面是平坦齐高的。

49.接着请参照图5。对高压pmos区100a与高压nmos区100b的主动区域120进行离子注入形成源/漏极124,源极与漏极之间未受到掺杂的区域则为元件的栅极区域125,其上预定形成栅极氧化层。在一些实施例中,源/漏极124也可以在垫氧化层122之前形成。之后,在整个基底表面上形成一层硬掩模层126,如一氮化硅层,可以通过化学气相沉积(cvd)制作工艺形成在基底上。硬掩模层126会与下方的垫氧化层122与浅沟槽隔离结构116直接接触。

50.接着请参照图6。在硬掩模层126形成后,接下来进行一光刻制作工艺在高压pmos区100a与高压nmos区100b的栅极区域125上方形成凹槽128。凹槽128会延伸穿过硬掩模层126与垫氧化层122直至基底中的一预定深度,该深度可视后续所要形成的栅极氧化层而定。须注意在此步骤中,高压区域以外的其他区域并未形成凹槽。

51.接着请参照图7。在凹槽128形成后,接下来在凹槽128中形成栅极氧化层130,并进行一平坦化制作工艺移除位于垫氧化层122顶面高度以上的栅极氧化层130与硬掩模层126,如此栅极氧化层130仅会形成在高压区域的凹槽中且其顶面会与垫氧化层122以及浅沟槽隔离结构116的顶面齐平。形成栅极氧化层130的步骤细节与图3的实施例相同,于此不再多加赘述。从图中可以看到,尽管形成了栅极氧化层130,在此阶段各个元件区域的表面还是平坦齐高的。

52.接着请参照图8。在高压区域形成栅极氧化层130之后,接下来如同图5与图6的步骤,进行一离子注入制作工艺在中压mos区100d的深n阱114主动区上形成p阱127与n阱129,

以界定出其上的pmos区域与nmos区域,并在p阱127与n阱129形成个别的源/漏极131。之后,在整个基底表面上形成另一硬掩模层132,如一氮化硅层,并进行光刻制作工艺在中压mos区100d的主动区域上方形成凹槽134。凹槽134会延伸穿过硬掩模层132与垫氧化层122直至基底中的一预定深度,该深度可视后续所要形成的栅极氧化层而定。须注意在此步骤中,中压mos区100d以外的其他区域并未形成凹槽。

53.接着请参照图9。在凹槽134形成后,接下来在凹槽134中形成栅极氧化层136,并进行一平坦化制作工艺移除垫氧化层122以及浅沟槽隔离结构116顶面高度以上的栅极氧化层136与硬掩模层132,如此栅极氧化层136仅会形成在中压区域的凹槽中且其顶面会与垫氧化层122以及浅沟槽隔离结构116的顶面齐平。形成栅极氧化层136的步骤细节与前述实施例相同,于此不再多加赘述。从图中可以看到,栅极氧化层136的厚度小于栅极氧化层130的厚度,这是因为中压区域的元件需要的栅极氧化层的厚度较小之故。再者,尽管在不同区域上形成了不同厚度的栅极氧化层130,136,由于栅极氧化层130,136是埋设在凹槽之中,故栅极氧化层形成之后各个元件区域的表面还是平坦齐高的,没有现有技术中栅极氧化层形成后表面平坦度不佳影响到后续制作工艺的问题。后续低压mos区100c上的p阱、n阱、源/漏极、栅极氧化层也可以前述相同的方式制作,于此不再多加赘述。

54.最后请参照图10。在各别元件区域上的栅极氧化层130,136形成后,接下来在该些栅极氧化层130,136上形成对应的栅极138,如此即完成了mosfet元件的制作。在本发明实施例中,栅极138的材料可为金属或是多晶硅,其通过光刻制作工艺图案化形成在源/漏极之间的栅极氧化层130,136上。

55.综合上述实施例的说明,本发明形成栅极氧化层的优点在于,栅极氧化层是形成在特定的凹槽内而非共同的基底表面上,故此各种元件区域、具有不同厚度的栅极氧化层可以各别制作,且栅极氧化层形成后整个基底表面依然是平坦齐高,不会有现有技术做法般的平坦度差的问题。此外,本发明的做法十分简单,不需要在原有制作工艺中增加过多繁复的额外步骤,是一兼具新颖性、创造性以及功效性的改良方法。

56.以上所述仅为本发明的优选实施例,凡依本发明权利要求所做的均等变化与修饰,都应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。