1.本发明涉及汽车零部件设计领域,尤其涉及一种基于整车动力学模型的磁流变阻尼器结构参数优化方法。

背景技术:

2.近年来,智能材料研究领域的拓展吸引了众多的研究者,在现有的各种智能材料中,磁流变阻尼器作为一种半主动减震装置,以磁流变液为工作载体,具有响应速度快、阻尼连续可调、良好的电磁可控能力,在车辆和桥梁减震方面具有广泛的应用。作为汽车半主动悬架主要的组成部分,磁流变阻尼器的设计直接关系到输出阻尼力的大小,影响悬架的隔振性能。因此,对阻尼器进行优化,已成为悬架系统设计和开发的重要环节。但是,目前只是采用不同的优化目标对磁流变阻尼器单体进行优化,不能体现出阻尼器在整车动力学模型的隔振效果。

3.因此,亟需一种将磁流变阻尼器嵌入整车动力学模型内,对磁流变阻尼器的结构参数进行优化的方法。

技术实现要素:

4.有鉴于此,本发明提供一种基于整车动力学模型的磁流变阻尼器结构参数优化方法,其特征在于:所述方法包括如下步骤:

5.s1:构建磁路有限元模型:确定磁流变阻尼器,根据磁流变阻尼器在有限元软件中进行结构参数建模,并利用有限元软件对磁流变阻尼器的电磁场进行分析,获得磁路磁感应强度;

6.s2:构建磁流变阻尼器动力学模型:利用动力学仿真软件确定磁流变阻尼器的动力学模型;

7.s3:构建整车动力学模型:利用动力学仿真软件构建7自由度整车动力学模型,所述7自由度包括车身的垂向运动的自由度、侧倾运动的自由度、俯仰运动的自由度和4个车轮的垂向运动的单自由度;

8.s4:对磁流变阻尼器的结构参数和磁路电流进行灵敏度分析,确定设计变量,所述设计变量是指对车辆性能影响较大的结构参数和磁路电流;

9.s5:初始化迭代次数,以磁路磁感应强度为优化算法的约束条件,以所述设计变量为优化变量,以匀速行驶工况和过减速带工况下悬架动挠度、车身垂向加速度、轮胎动载荷三者的加权加速度均方根值最小为优化目标,采用现有的智能优化算法进行优化,并输出优化结果。

10.在本实施例中,步骤s4所述的磁路电流包括汽车匀速行驶工况下的磁路电流和汽车过减速带工况下的磁路电流。

11.在本实施例中,设计变量包括设计变量ⅰ和设计变量ⅱ,所述设计变量ⅰ是指对车辆性能影响较大的结构参数和匀速行驶工况下的电流值,所述设计变量ⅱ是指对车辆性能

影响较大的结构参数和过减速带工况下的电流值。

12.在本实施例中,所述结构参数包括线圈槽长度a1、阻尼间隙h0、倾斜角度θ、内径尺寸r1和磁芯长度l1。

13.在本实施例中,所述7自由度整车动力学模型包括车身的垂向、侧倾、俯仰3自由度模型和4个非簧载质量的垂向运动学模型:

14.所述车身的3自由度模型如下:

[0015][0016]

其中,m

s

为簧载质量,k1为前轴左侧弹簧刚度,k2为前轴右侧弹簧刚度,k3为后轴左侧弹簧刚度,k4为后轴右侧弹簧刚度,z1、z2、z3、z4为车身与悬架连接处的位移,z

t1

、z

t2

、z

t3

、z

t4

为非簧载质量位移,c1为前轴左侧弹簧阻尼,c2为前轴右侧弹簧阻尼,c3为后轴左侧弹簧阻尼,c4为后轴右侧弹簧阻尼,f

c1

为前方左侧车轮的阻尼力、f

c2

为前方右侧车轮的阻尼力、f

c3

为后方左侧车轮的阻尼力、f

c4

为后方右侧车轮的阻尼力;

[0017][0018]

其中,i

x

为簧载质量绕纵轴的转动惯量,b

r

为簧载质量质心与右轮的横向距离,b

l

为簧载质量质心与左轮的横向距离,k1为前轴左侧弹簧刚度,k2为前轴右侧弹簧刚度,k3为后轴左侧弹簧刚度,k4为后轴右侧弹簧刚度,z1、z2、z3、z4为车身与悬架连接处的位移,z

t1

、z

t2

、z

t3

、z

t4

为非簧载质量位移,c1为前轴左侧弹簧阻尼,c2为前轴右侧弹簧阻尼,c3为后轴左侧弹簧阻尼,c4为后轴右侧弹簧阻尼,f

c1

为前方左侧车轮的阻尼力、f

c2

为前方右侧车轮的阻尼力、f

c3

为后方左侧车轮的阻尼力、f

c4

为后方右侧车轮的阻尼力;

[0019][0020]

其中,i

y

为簧载质量绕横轴的转动惯量,l

f

为簧载质量质心与前轴的距离,l

r

为簧载质量质心与后轴的距离,k1为前轴左侧弹簧刚度,k2为前轴右侧弹簧刚度,k3为后轴左侧弹簧刚度,k4为后轴右侧弹簧刚度,z1、z2、z3、z4为车身与悬架连接处的位移,z

t1

、z

t2

、z

t3

、z

t4

为非簧载质量位移,c1为前轴左侧弹簧阻尼,c2为前轴右侧弹簧阻尼,c3为后轴左侧弹簧阻尼,c4为后轴右侧弹簧阻尼,f

c1

为前方左侧车轮的阻尼力、f

c2

为前方右侧车轮的阻尼力、f

c3

为后方左侧车轮的阻尼力、f

c4

为后方右侧车轮的阻尼力;

[0021]

所述4个非簧载质量的垂向运动学模型如下:

[0022][0023]

其中,m

u1

为前左的非簧载质量,k1为前轴左侧弹簧刚度,z1为车身与悬架连接处的位移,z

t1

为非簧载质量位移,z

r1

为地面扰动输入,f

c1

为前轴左侧车轮的阻尼力,c1为前轴左侧弹簧阻尼,k

t1

为前轴左侧轮胎刚度;

[0024][0025]

其中,m

u2

为前右的非簧载质量,k2为前轴右侧弹簧刚度,z2为车身与悬架连接处的位移,z

t2

为非簧载质量位移,z

r2

为地面扰动输入,f

c2

为前轴右侧车轮的阻尼力,c2为前轴右侧弹簧阻尼,k

t2

为前轴右侧轮胎刚度;

[0026][0027]

其中,m

u3

为后左的非簧载质量,k3为前轴右侧弹簧刚度,z3为车身与悬架连接处的位移,z

t3

为非簧载质量位移,z

r3

为地面扰动输入,f

c3

为后轴左侧车轮的阻尼力,c3为后轴左侧弹簧阻尼,k

t3

为后轴左侧轮胎刚度;

[0028][0029]

其中,m

u4

为后右的非簧载质量,k4为前轴右侧弹簧刚度,z4为车身与悬架连接处的位移,z

t4

为非簧载质量位移,z

r4

为地面扰动输入,f

c4

为后轴右侧车轮的阻尼力,c4为后轴右侧弹簧阻尼,k

t4

为后轴右侧轮胎刚度。

[0030]

本发明的有益技术效果:本技术提供的优化方法兼顾汽车整车性能,基于整车动力学模型来进行阻尼器的结构参数优化,提升车辆的平顺性和操稳性;本技术提供的优化方法可满足侧重于不同工况的隔振需求,实用性强。

附图说明

[0031]

下面结合附图和实施例对本发明作进一步描述:

[0032]

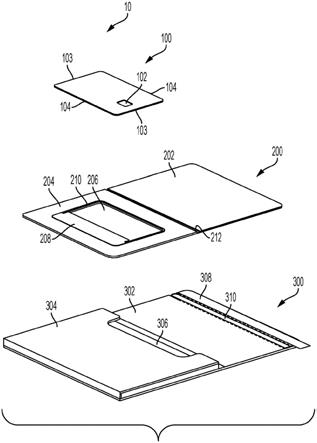

图1为本发明的优化技术路线示意图。

[0033]

图2为本发明的优化前后磁路磁感应强度对比图。

[0034]

图3为本发明的匀速工况优化前后阻尼力对比图。

[0035]

图4为本发明的过减速带工况优化前后阻尼力对比图。

[0036]

图5为本发明的匀速工况下优化前后的时域图。

[0037]

图6为本发明的过减速带工况下优化前后的时域图。

具体实施方式

[0038]

以下结合说明书附图对本发明做出进一步的说明:

[0039]

本发明提供一种基于整车动力学模型的磁流变阻尼器结构参数优化方法,其特征在于:所述方法包括如下步骤:

[0040]

s1:构建磁路有限元模型:确定磁流变阻尼器,根据磁流变阻尼器在有限元软件中进行结构参数建模,并利用有限元软件对磁流变阻尼器的电磁场进行分析,获得磁路磁感应强度;

[0041]

s2:构建磁流变阻尼器动力学模型:利用动力学仿真软件确定磁流变阻尼器的动力学模型;

[0042]

s3:构建整车动力学模型:利用动力学仿真软件构建7自由度整车动力学模型,所述7自由度包括车身的垂向运动的自由度、侧倾运动的自由度、俯仰运动的自由度和4个车轮的垂向运动的单自由度;

[0043]

s4:对磁流变阻尼器的结构参数和磁路电流进行灵敏度分析,确定设计变量,所述设计变量是指对车辆性能影响较大的结构参数和磁路电流;

[0044]

s5:初始化迭代次数,以磁路磁感应强度为优化算法的约束条件,以所述设计变量为优化变量,以匀速行驶工况和过减速带工况下悬架动挠度、车身垂向加速度、轮胎动载荷三者的加权加速度均方根值最小为优化目标,采用现有的智能优化算法进行优化,并输出优化结果。本领域技术人员可根据精度需要,选择合适的迭代次数。在本实施例中,所述智能优化算法采用现有的智能优化算法,如非支配排序的遗传算法(non

‑

dominated sorting genetic algorithm ii,nsga

‑

ii)作为优化算法。在本实施例中,所述有限元软件采用现有的有限元软件,如ansys、abaqus、hypermesh等;所述动力学仿真软件采用现有的动力学仿真软件,如matlab/simulink、adams、carsim等;本领域技术人员可根据实际工况需要,选用合适的有限元软件和动力学仿真软件。

[0045]

上述技术方案,本技术提供的优化方法兼顾汽车整车性能,基于整车动力学模型来进行阻尼器的结构参数优化,提升车辆的平顺性和操稳性;本技术提供的优化方法可满足侧重于不同工况的隔振需求,实用性强。

[0046]

在本实施例中,步骤s4所述的磁路电流包括汽车匀速行驶工况下的磁路电流和汽车过减速带工况下的磁路电流。所述设计变量包括设计变量ⅰ和设计变量ⅱ,所述设计变量ⅰ是指对车辆性能影响较大的结构参数和匀速行驶工况下的电流值,所述设计变量ⅱ是指对车辆性能影响较大的结构参数和过减速带工况下的电流值。针对车辆在不同工况振动信号的复杂性和时变性,采用基于整车动力学模型的磁流变阻尼器多目标优化方法,对不同的优化目标设置不同的权重比例,将不同工况下磁路所需的电流值作为变量进行优化,从而满足侧重于不同工况的隔振需求,解决了车辆行驶工况复杂性、多样性等问题。

[0047]

在本实施例中,所述结构参数包括线圈槽长度a1、阻尼间隙h0、倾斜角度θ、内径尺寸r1和磁芯长度l1。通过灵敏度分析,从中筛选出对磁路磁感应强度影响较大的参数,在本实施例中,通过灵敏度分析发现阻尼间隙h0、倾斜角度θ、内径尺寸r1和磁芯长度l1参数对磁路磁感应强度影响较大,因此在本实施例中,设计变量中的结构参数包括阻尼间隙h0、倾斜角度θ、内径尺寸r1和磁芯长度l1。

[0048]

在本实施例中,所述7自由度整车动力学模型包括车身的垂向、侧倾、俯仰3自由度模型和4个非簧载质量的垂向运动学模型:

[0049]

所述车身的3自由度模型如下:

[0050][0051]

其中,m

s

为簧载质量,k1为前轴左侧弹簧刚度,k2为前轴右侧弹簧刚度,k3为后轴左侧弹簧刚度,k4为后轴右侧弹簧刚度,z1、z2、z3、z4为车身与悬架连接处的位移,z

t1

、z

t2

、z

t3

、z

t4

为非簧载质量位移,c1为前轴左侧弹簧阻尼,c2为前轴右侧弹簧阻尼,c3为后轴左侧弹簧阻尼,c4为后轴右侧弹簧阻尼,f

c1

为前方左侧车轮的阻尼力、f

c2

为前方右侧车轮的阻尼力、f

c3

为后方左侧车轮的阻尼力、f

c4

为后方右侧车轮的阻尼力;

[0052][0053]

其中,i

x

为簧载质量绕纵轴的转动惯量,b

r

为簧载质量质心与右轮的横向距离,b

l

为簧载质量质心与左轮的横向距离,k1为前轴左侧弹簧刚度,k2为前轴右侧弹簧刚度,k3为后轴左侧弹簧刚度,k4为后轴右侧弹簧刚度,z1、z2、z3、z4为车身与悬架连接处的位移,z

t1

、z

t2

、z

t3

、z

t4

为非簧载质量位移,c1为前轴左侧弹簧阻尼,c2为前轴右侧弹簧阻尼,c3为后轴左侧弹簧阻尼,c4为后轴右侧弹簧阻尼,f

c1

为前方左侧车轮的阻尼力、f

c2

为前方右侧车轮的阻尼力、f

c3

为后方左侧车轮的阻尼力、f

c4

为后方右侧车轮的阻尼力;

[0054][0055]

其中,i

y

为簧载质量绕横轴的转动惯量,l

f

为簧载质量质心与前轴的距离,l

r

为簧载质量质心与后轴的距离,k1为前轴左侧弹簧刚度,k2为前轴右侧弹簧刚度,k3为后轴左侧弹簧刚度,k4为后轴右侧弹簧刚度,z1、z2、z3、z4为车身与悬架连接处的位移,z

t1

、z

t2

、z

t3

、z

t4

为非簧载质量位移,c1为前轴左侧弹簧阻尼,c2为前轴右侧弹簧阻尼,c3为后轴左侧弹簧阻尼,c4为后轴右侧弹簧阻尼,f

c1

为前方左侧车轮的阻尼力、f

c2

为前方右侧车轮的阻尼力、f

c3

为后方左侧车轮的阻尼力、f

c4

为后方右侧车轮的阻尼力;

[0056]

所述4个非簧载质量的垂向运动学模型如下:

[0057][0058]

其中,m

u1

为前左的非簧载质量,k1为前轴左侧弹簧刚度,z1为车身与悬架连接处的位移,z

t1

为非簧载质量位移,z

r1

为地面扰动输入,f

c1

为前轴左侧车轮的阻尼力,c1为前轴左侧弹簧阻尼,k

t1

为前轴左侧轮胎刚度;

[0059][0060]

其中,m

u2

为前右的非簧载质量,k2为前轴右侧弹簧刚度,z2为车身与悬架连接处的位移,z

t2

为非簧载质量位移,z

r2

为地面扰动输入,f

c2

为前轴右侧车轮的阻尼力,c2为前轴右侧弹簧阻尼,k

t2

为前轴右侧轮胎刚度;

[0061][0062]

其中,m

u3

为后左的非簧载质量,k3为前轴右侧弹簧刚度,z3为车身与悬架连接处的位移,z

t3

为非簧载质量位移,z

r3

为地面扰动输入,f

c3

为后轴左侧车轮的阻尼力,c3为后轴左侧弹簧阻尼,k

t3

为后轴左侧轮胎刚度;

[0063][0064]

其中,m

u4

为后右的非簧载质量,k4为前轴右侧弹簧刚度,z4为车身与悬架连接处的位移,z

t4

为非簧载质量位移,z

r4

为地面扰动输入,f

c4

为后轴右侧车轮的阻尼力,c4为后轴右侧弹簧阻尼,k

t4

为后轴右侧轮胎刚度。

[0065]

搭建协同仿真优化平台,实现阻尼器磁路多目标优化。以匀速工况和过减速带工

况悬架动挠度、车身垂向加速度、轮胎动载荷三者的均方根值最小为优化目标,磁路结构参数阻尼间隙h0、倾斜角度θ、内径尺寸r1、磁芯长度l1作为设计变量,阻尼通道有效磁极处磁路磁感应强度作为约束。在基于整车七自由度动力学模型的磁流变阻尼器结构优化过程中,首先通过有限元软件对阻尼器磁路进行参数化建模,并完成电磁场分析。其次根据有限元分析的磁路磁感应强度和磁路的结构参数,仿真软件完成阻尼力计算,再整车动力学模块分别计算7自由度不同工况下悬架动挠度、车身垂向加速度、轮胎动载荷的加权加速度均方根值。求解过程采用智能优化算法,优化的优化技术路线图如图1所示。

[0066]

迭代计算结束后,得到基于整车动力学模型优化前后的结构参数如表1所示。图2是优化前后有效阻尼通道磁路磁感应强度对比,由节点磁路磁感应强度曲线可以看出,与优化前相比,优化后节点处磁路磁感应强度得到了较大的提高。上侧阻尼通道磁流变液的平均磁路磁感应强度由0.38t提高至0.42t,下侧阻尼通道磁流变液的平均磁路磁感应强度由0.44t提高至0.51t。由图3、4是车辆在匀速工况和过减速带工况优化前后阻尼力对比图,优化后的阻尼力比优化前的阻尼力更大,车辆平顺性和操稳性得到明显改善。表2、表3为优化前后匀速行驶工况和过减速带工况优化前后悬架动挠度、轮胎动载荷、车身垂向加速度三者均方根值。

[0067]

图5显示了车辆在b级路面60km/h匀速行驶优化前后图形对比,结合表2可以看出,基于整车动力学模型优化的磁流变阻尼器相比于初始的悬架动挠度、轮胎动载荷、车身垂向加速度均方根值分别减少了15.38%,7.26%,1.77%;优化前后匀速工况的悬架动挠度和轮胎动载荷得到了明显的改善,车身垂向加速度有较小的改善。

[0068]

图6为车辆在10km/h过减速带工况下优化前后图形对比,结合表3可知,基于整车动力学模型优化的磁流变阻尼器相比于初始的悬架动挠度、轮胎动载荷、车身垂向加速度均方根值分别减少了15.52%,4.90%,7.15%;优化前后过减速带工况下悬架动挠度和车身垂向加速度得到显著的提高,轮胎动载荷也有所改善。

[0069]

综合上述分析结果可知,b级路面60km/h匀速行驶工况和车辆10km/h通过减速带工况的整车动力学模型中,基于整车动力学模型优化的磁流变阻尼器隔振性能与初始设计的磁流变阻尼器相比较,悬架动挠度有明显的提高,轮胎动载荷和车身垂向加速度有一定的提高;总体来说,车辆的平顺性和操稳性都得到了相应的改善,nvh性能得到明显提升。该方法具有明显效果。

[0070]

表1优化前后结构参数

[0071][0072]

表2优化前后匀速工况均方根值

[0073][0074]

表3优化前后过减速带工况均方根值

[0075][0076]

磁流变阻尼器在进行单体结构优化时,不能兼顾整车性能,基于整车动力学模型来进行阻尼器的结构优化,以改善车辆平顺性和操稳性为目标,使得磁流变阻尼器结构优化结果更具参考价值。

[0077]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。