1.本发明涉及功能性薄膜技术领域,尤其是涉及一种液晶高分子薄膜及其制备方法和应用。

背景技术:

2.液晶高分子薄膜作为一种新型的高频高速传输介质材料正逐渐在5g终端上得到越来越广泛的应用。液晶高分子具有如下优异的性能特征:(1)、介电常数低(≤3.3)且稳定性好,可在0

‑

110ghz的频谱范围内保持恒定的介电常数;(2)、高频介电损耗小,在110ghz范围可以保持小于0.005;(3)、吸水率低(~0.04%);(4)、优异的尺寸稳定性。这些特点使得液晶高分子膜成为了理想的高频柔性覆铜板基材。

3.在高频柔性电路板中,随着电磁信号传输频率的增高(>10ghz),电路中的电流几乎都沿着绝缘基材与导电层的界面进行传导,形成“趋肤效应”,也即导电层的表面粗糙度会显著影响电路的损耗。

4.另一方面,由于液晶高分子是热塑性材料,因此其与导电金属层的结合可以实现无胶贴合。但导电层的表面粗糙度对两者的结合强度具有显著影响。如果使用传统表面处理技术对导电铜箔进行表面粗化处理,虽然可以有效提高可以液晶高分子基材与铜箔间的结合强度,但是粗糙的界面会增大高频信号传输距离,造成信号严重损耗,甚至失效,所以必须使用低表面粗糙的铜箔。但使用低表面粗糙度(0.1

‑

3.5μm)的铜箔又会引起铜箔与液晶高分子基材结合力弱的问题。

5.因此,如何在不改变铜箔表面粗糙度基础上,通过合理的表面结构或成分处理提高液晶高分子基材与低粗糙度铜箔间的结合强度具有重要现实意义。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的第一目的在于提供一种液晶高分子薄膜,所述液晶高分子薄膜可以在不改变铜箔地粗糙度的前提下,显著提高与铜箔的界面结合强度,同时所制得的薄膜保持了优异的力学性能、耐热性和高频介电性能。

8.本发明的第二目的在于提供一种液晶高分子薄膜的制备方法。

9.本发明的第三目的在于提供一种液晶高分子薄膜的应用,所述液晶高分子薄膜可以广泛应用于高频柔性电路板的制备过程中。

10.为了实现本发明的上述目的,特采用以下技术方案:

11.本发明提供的一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

12.其中,所述中间层b主要由液晶高分子聚合物组成;所述a层主要由液晶高分子聚合物、聚醚酰亚胺和增容剂组成;

13.所述中间层b中的液晶高分子聚合物与a层中的液晶高分子聚合物相同。

14.进一步的,按质量份数计,所述a层由以下原料组成:

15.液晶高分子聚合物70~90份、聚醚酰亚胺10~30份和增容剂1~2份;

16.优选地,按质量份数计,所述a层由以下原料组成:

17.液晶高分子聚合物70份、聚醚酰亚胺30份和增容剂1.5份。

18.进一步的,所述液晶高分子薄膜的厚度为25~125μm。

19.进一步的,所述液晶高分子薄膜中,a层厚度与中间层b层厚度的厚度比为1:3~8。

20.进一步的,所述液晶高分子聚合物包括熔点250~400℃的液晶高分子聚合物;

21.优选地,所述液晶高分子聚合物为日本宝理制c950。

22.进一步的,所述聚醚酰亚胺包括聚醚酰亚胺的单聚体聚合物,或聚醚酰亚胺的共聚物;

23.优选地,所述聚醚酰亚胺为沙比克公司制ultem 1000。

24.进一步的,所述增容剂包括对羟基苯甲酸、对氨基苯甲酸、均苯四甲酸酐和3

‑

氨基

‑4‑

甲氨基苯甲酸中的至少一种,优选为对氨基苯甲酸。

25.本发明提供的一种上述液晶高分子薄膜的制备方法,所述制备方法包括以下步骤:

26.(a)、将液晶高分子聚合物、聚醚酰亚胺和增容剂混炼后造粒,得到a层功能性母粒;

27.(b)、将a层功能性母粒和液晶高分子聚合物以aba的结构按配比进行三层环型模头共挤出,随后经吹胀、折叠和收卷,得到液晶高分子薄膜。

28.本发明提供的一种上述液晶高分子薄膜在制备高频柔性电路板中的应用。

29.进一步的,所述高频柔性电路板中铜箔的表面粗糙度为0.1~3.5μm。

30.与现有技术相比,本发明的有益效果为:

31.本发明提供的一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;其中,所述中间层b主要由液晶高分子聚合物组成;所述a层主要由液晶高分子聚合物、聚醚酰亚胺和增容剂组成。本技术之所以选择聚醚酰亚胺作为a层的改性聚合物,主要基于以下两点:一是聚醚酰亚胺具有优异的耐热性(tg大于210℃)和高频介电性能(介电常数3.25,损耗因子0.0025,2.5ghz),因此聚醚酰亚胺的加入并不会影响到液晶高分子膜的耐热性和高频介电性能;二是聚醚酰亚胺与金属具有较强的结合力,将其添加于a层利于改善液晶高分子膜与铜箔间的结合强度。同时,增容剂的加入通过作为桥联分子形成液晶高分子和聚醚酰亚胺的嵌段聚合物,进而可以有效增强液晶高分子与聚醚酰亚胺树脂间的界面相容性。由此可知,由本技术上述原料以及结构制得的液晶高分子薄膜,通过在a层中加入聚醚酰亚胺和增容剂,可以在不改变铜箔地粗糙度的前提下,显著提高与铜箔的界面结合强度,同时所制得的复合薄膜保持了优异的力学性能、耐热性和高频介电性能。

32.此外,本技术液晶高分子薄膜中,中间层b中的液晶高分子聚合物与a层中的液晶高分子聚合物相同,这也有效保证了a、b层之间液晶高分子的相容,进而防止在覆铜板剥离试验中因薄膜内部薄弱处分离引起的剥离强度低的问题。

33.本技术提供的上述液晶高分子薄膜的制备方法,所述制备方法首先将液晶高分子聚合物、聚醚酰亚胺和增容剂混炼后造粒,得到a层功能性母粒;然后,将a层功能性母粒和

液晶高分子聚合物以aba的结构按配比进行三层共挤出;随后依次进行流延铸片、双向拉伸,得到液晶高分子薄膜。上述制备方法具有制备工艺简单,易于操作的优势。

34.本发明提供的液晶高分子薄膜可以广泛应用于高频柔性电路板的制备过程中。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

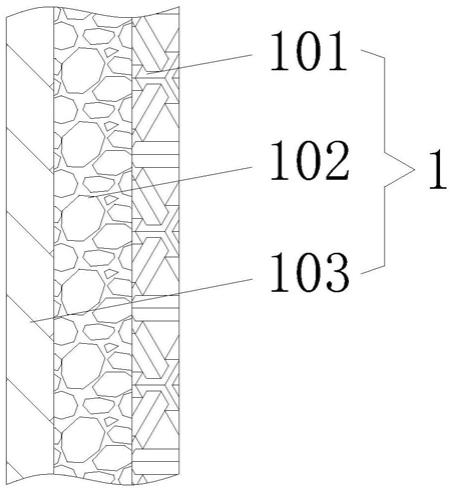

36.图1为本发明实施例1提供的液晶高分子薄膜的结构示意图。

具体实施方式

37.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.根据本发明的一个方面,一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

39.其中,所述中间层b主要由液晶高分子聚合物组成;所述a层主要由液晶高分子聚合物、聚醚酰亚胺和增容剂组成;

40.所述中间层b中的液晶高分子聚合物与a层中的液晶高分子聚合物相同。

41.本发明提供的一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;其中,所述中间层b主要由液晶高分子聚合物组成;所述a层主要由液晶高分子聚合物、聚醚酰亚胺和增容剂组成。本技术之所以选择聚醚酰亚胺作为a层的改性聚合物,主要基于以下两点:一是聚醚酰亚胺具有优异的耐热性(tg大于210℃)和高频介电性能(介电常数3.25,损耗因子0.0025,2.5ghz),因此聚醚酰亚胺的加入并不会影响到液晶高分子膜的耐热性和高频介电性能;二是聚醚酰亚胺与金属具有较强的结合力,将其添加于a层利于改善液晶高分子膜与铜箔间的结合强度。同时,增容剂的加入通过作为桥联分子形成液晶高分子和聚醚酰亚胺的嵌段聚合物,进而可以有效增强液晶高分子与聚醚酰亚胺树脂间的界面相容性。由此可知,由本技术上述原料以及结构制得的液晶高分子薄膜,通过在a层中加入聚醚酰亚胺和增容剂,可以在不改变铜箔地粗糙度的前提下,显著提高与铜箔的界面结合强度,同时所制得的复合薄膜保持了优异的力学性能、耐热性和高频介电性能。

42.此外,本技术液晶高分子薄膜中,中间层b中的液晶高分子聚合物与a层中的液晶高分子聚合物相同,这也有效保证了a、b层之间液晶高分子的相容,进而防止在覆铜板剥离试验中因薄膜内部薄弱处分离引起的剥离强度低的问题。

43.在本发明的一种优选实施方式中,按质量份数计,所述a层由以下原料组成:

44.液晶高分子聚合物70~90份、聚醚酰亚胺10~30份和增容剂1~2份;

45.优选地,按质量份数计,所述a层由以下原料组成:

46.液晶高分子聚合物70份、聚醚酰亚胺30份和增容剂1.5份。

47.本发明中,通过对各组分原料用量比例的进一步调整和优化,从而进一步优化了本发明液晶高分子薄膜的技术效果。

48.在本发明的一种优选实施方式中,所述液晶高分子薄膜的厚度为25~125μm。

49.作为一种优选的实施方式,上述液晶高分子薄膜的厚度50

‑

100μm。

50.在本发明的一种优选实施方式中,所述液晶高分子薄膜中,a层厚度与中间层b层厚度的厚度比为1:3~8。

51.作为一种优选的实施方式,a层厚度与中间层b层厚度的厚度比为1:3~8,a层厚度过薄,易引起剥离力提升效果不理想,而a层厚度过大,则影响液晶高分子膜的热尺寸稳定性和高频介电性。

52.在本发明的一种优选实施方式中,所述液晶高分子聚合物包括熔点280~350℃的液晶高分子聚合物;

53.作为一种优选的实施方式,上述液晶高分子聚合物的熔点为280~350℃,小于280℃则会使得所制膜的耐热性不够,而高于350℃则很难制成薄膜。

54.优选地,所述液晶高分子聚合物为日本宝理制c950。

55.在本发明的一种优选实施方式中,所述聚醚酰亚胺包括聚醚酰亚胺的单聚体聚合物,或聚醚酰亚胺的共聚物;

56.优选地,所述聚醚酰亚胺为沙比克公司制ultem 1000。

57.作为一种优选的实施方式,上述聚醚酰亚胺作为a层的改性聚合物,主要基于以下两点:一是聚醚酰亚胺具有优异的耐热性(tg大于210℃)和高频介电性能(介电常数3.25,损耗因子0.0025,2.5ghz),因此它的加入并不会影响到液晶高分子膜的耐热性和高频介电性能;二是聚醚酰亚胺与金属具有较强的结合力,将其添加于a层利于改善液晶高分子膜与铜箔间的结合强度。

58.在本发明的一种优选实施方式中,所述增容剂包括对羟基苯甲酸、对氨基苯甲酸、均苯四甲酸酐和3

‑

氨基

‑4‑

甲氨基苯甲酸中的至少一种,优选为对氨基苯甲酸。

59.作为一种优选的实施方式,上述增容剂的加入主要是为了增强液晶高分子与聚醚酰亚胺树脂间的界面相容性,其机理为对氨基苯甲酸的加入通过作为桥联分子形成液晶高分子和聚醚酰亚胺的嵌段聚合物来实现界面增容。优选对氨基苯甲酸,且优选对氨基苯甲酸的添加量为聚醚酰亚胺添加量的5%。

60.根据本发明的一个方面,一种上述液晶高分子薄膜的制备方法,所述制备方法包括以下步骤:

61.(a)、将液晶高分子聚合物、聚醚酰亚胺和增容剂混炼后造粒,得到a层功能性母粒;

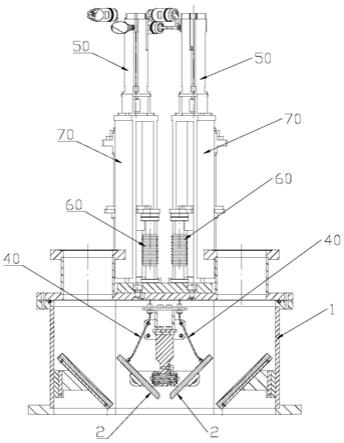

62.(b)、将a层功能性母粒和液晶高分子聚合物以aba的结构按配比进行三层环型模头共挤出,随后经吹胀、折叠和收卷,得到液晶高分子薄膜。

63.本技术提供的上述液晶高分子薄膜的制备方法,所述制备方法首先将液晶高分子聚合物、聚醚酰亚胺和增容剂混炼后造粒,得到a层功能性母粒;然后,将a层功能性母粒和液晶高分子聚合物以aba的结构按配比通过环型模头进行三层共挤出;随后依次进行吹胀、折叠和收卷,得到液晶高分子薄膜。上述制备方法具有制备工艺简单,易于操作的优势。

64.根据本发明的一个方面,一种上述液晶高分子薄膜在制备高频柔性电路板中的应用。

65.本发明提供的液晶高分子薄膜可以广泛应用于高频柔性电路板的制备过程中。

66.在本发明的一种优选实施方式中,所述高频柔性电路板中铜箔的表面粗糙度为1.5~3.5μm。

67.下面将结合实施例对本发明的技术方案进行进一步地说明。

68.实施例1

69.图1为本实施例液晶高分子薄膜的结构示意图。

70.如图1所示,一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

71.其中,所述中间层b由液晶高分子树脂(日本宝理制c950,熔点320℃)组成;

72.所述a层由液晶高分子树脂(日本宝理制c950,熔点320℃)90份,聚醚酰亚胺(沙比克公司制ultem 1000)10份,对氨基苯甲酸0.5份组成。

73.所述中间层b中的液晶高分子树脂与a层中的液晶高分子树脂相同。

74.所述液晶高分子薄膜的制备方法如下:

75.步骤s1:将液晶高分子树脂、聚醚酰亚胺和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

76.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为50um的液晶高分子三层复合膜,其中a层与b层厚度比为1:8,制得液晶高分子薄膜。

77.实施例2

78.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

79.其中,所述中间层b由液晶高分子树脂(日本宝理制c950,熔点320℃)组成;

80.所述a层由液晶高分子树脂(日本宝理制c950,熔点320℃)80份,聚醚酰亚胺(沙比克公司制ultem 1000)20份,对氨基苯甲酸1.0份组成。

81.所述中间层b中的液晶高分子树脂与a层中的液晶高分子树脂相同。

82.所述液晶高分子薄膜的制备方法同实施例1。

83.实施例3

84.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

85.其中,所述中间层b由液晶高分子树脂(日本宝理制c950,熔点320℃)组成;

86.所述a层由液晶高分子树脂(日本宝理制c950,熔点320℃)70份,聚醚酰亚胺(沙比克公司制ultem 1000)30份,对氨基苯甲酸1.5份组成。

87.所述中间层b中的液晶高分子树脂与a层中的液晶高分子树脂相同。

88.所述液晶高分子薄膜的制备方法同实施例1。

89.实施例4

90.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

91.其中,所述中间层b的组成同实施例3;所述a层的组成同实施例3。

92.所述液晶高分子薄膜的制备方法包括:

93.步骤s1:将液晶高分子树脂、聚醚酰亚胺和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

94.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为50um的液晶高分子三层复合膜,其中a层与b层厚度比为1:4.6,制得液晶高分子薄膜。

95.上述液晶高分子薄膜的制备方法除步骤s2中“a层与b层厚度比为1:4.6”外,其余同实施例3。

96.实施例5

97.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

98.其中,所述中间层b的组成同实施例3;所述a层的组成同实施例3。

99.所述液晶高分子薄膜的制备方法包括:

100.步骤s1:将液晶高分子树脂、聚醚酰亚胺和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

101.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为50um的液晶高分子三层复合膜,其中a层与b层厚度比为1:3,制得液晶高分子薄膜。

102.上述液晶高分子薄膜的制备方法除步骤s2中“a层与b层厚度比为1:3”外,其余同实施例3。

103.实施例6

104.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

105.其中,所述中间层b的组成同实施例3;所述a层的组成同实施例3。

106.所述液晶高分子薄膜的制备方法包括:

107.步骤s1:将液晶高分子树脂、聚醚酰亚胺和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

108.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为25um的液晶高分子三层复合膜,其中a层与b层厚度比为1:4.6,制得液晶高分子薄膜。

109.上述液晶高分子薄膜的制备方法除步骤s2中“制得的液晶高分子三层复合膜的厚度为25um”外,其余同实施例4。

110.实施例7

111.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

112.其中,所述中间层b的组成同实施例3;所述a层的组成同实施例3。

113.所述液晶高分子薄膜的制备方法包括:

114.步骤s1:将液晶高分子树脂、聚醚酰亚胺和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

115.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为125um的液晶高分子三层复合膜,其中a层与b层厚度比为1:4.6,制得液晶高分子薄膜。

116.上述液晶高分子薄膜的制备方法除步骤s2中“制得的液晶高分子三层复合膜的厚度为125um”外,其余同实施例4。

117.实施例8

118.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

119.其中,所述中间层b的组成同实施例3;所述a层的组成同实施例3。

120.所述液晶高分子薄膜的制备方法包括:

121.步骤s1:将液晶高分子树脂、聚醚酰亚胺和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

122.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为50um的液晶高分子三层复合膜,其中a层与b层厚度比为1:18,制得液晶高分子薄膜。

123.上述液晶高分子薄膜的制备方法除步骤s2中“a层与b层厚度比为1:18”外,其余同实施例3。

124.实施例9

125.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

126.其中,所述中间层b的组成同实施例3;所述a层的组成同实施例3。

127.所述液晶高分子薄膜的制备方法包括:

128.步骤s1:将液晶高分子树脂、聚醚酰亚胺和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

129.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的

液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为50um的液晶高分子三层复合膜,其中a层与b层厚度比为1:2,制得液晶高分子薄膜。

130.上述液晶高分子薄膜的制备方法除步骤s2中“a层与b层厚度比为1:2”外,其余同实施例3。

131.实施例10

132.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

133.其中,所述中间层b的组成同实施例4;所述a层由液晶高分子树脂(日本宝理制c950,熔点320℃)70份,聚醚酰亚胺(沙比克公司制ultem1500,为聚醚酰亚胺与硅氧烷的共聚物)30份,对氨基苯甲酸1.5份组成

134.所述液晶高分子薄膜的制备方法包括:

135.步骤s1:将液晶高分子树脂、聚醚酰亚胺

‑

硅氧烷共聚物和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

136.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为50um的液晶高分子三层复合膜,其中a层与b层厚度比为1:4.6,制得液晶高分子薄膜。

137.实施例11

138.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

139.其中,所述中间层b的组成同实施例4;所述a层由液晶高分子树脂(日本宝理制c950,熔点320℃)70份,聚醚酰亚胺(沙比克公司制ultem10000)30份,对羟基苯甲酸1.5份组成

140.所述液晶高分子薄膜的制备方法包括:

141.步骤s1:将液晶高分子树脂、聚醚酰亚胺

‑

硅氧烷共聚物和对氨基苯甲酸在机械搅拌下充分混合均匀,然后于真空烘箱中做除水干燥处理,经320

‑

335℃双螺杆挤出机熔融、混炼、挤出、切粒,得到功能粒子。

142.步骤s2:将步骤s1得到的功能粒子加入到两个单螺杆辅挤出机中,将同一型号的液晶高分子树脂加入到单螺杆挤主挤出机中,经320

‑

330℃熔融塑化,经直径45mm、狭缝间隔0.8mm的三层螺旋式环型模头中挤出

‑

吹塑成膜,并经热处理后,得到厚度为50um的液晶高分子三层复合膜,其中a层与b层厚度比为1:4.6,制得液晶高分子薄膜。

143.对比例1

144.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

145.其中,所述中间层b组成同实施例4;

146.所述a层由液晶高分子树脂(日本宝理制c950,熔点320℃)100份,对氨基苯甲酸1.5份组成。所述中间层b中的液晶高分子树脂与a层中的液晶高分子树脂相同。

147.注:本对比例的a层组成原料中不含有聚醚酰亚胺。

148.所述液晶高分子薄膜的制备方法同实施例4。

149.对比例2

150.一种液晶高分子薄膜,所述液晶高分子薄膜具有aba三层结构,中间层b的上下表面分别覆盖有a层;

151.其中,所述中间层b组成同实施例4;

152.所述a层由液晶高分子树脂(日本宝理制c950,熔点320℃)70份,聚醚酰亚胺(沙比克公司制ultem 1000)30份组成。所述中间层b中的液晶高分子树脂与a层中的液晶高分子树脂相同。

153.注:本对比例的a层组成原料中不含有聚醚酰亚胺。

154.所述液晶高分子薄膜的制备方法同实施例4。

155.实验例1

156.为表明本技术制备得到的液晶高分子薄膜可以在不改变铜箔低粗糙度的前提下,显著提高与铜箔的界面结合强度,同时所制得的复合薄膜保持了优异的力学性能、耐热性和高频介电性能。现对实施例1~10以及对比例1、2制备得到的液晶高分子薄膜制备为液晶高分子薄膜覆铜板,并进行性能检测。

157.需要说明的是,本发明所采用的测试仪器及方法如下:

158.(1)介电常数和损耗因子的测试方法为同轴共振腔法,仪器为日本aet开发的高频介电常数分析仪。

159.(2)拉伸性能的测试方法为astm d882,仪器为电子万能拉伸试验机,拉伸速率20mm/min

160.(3)液晶高分子薄膜覆铜板的制备方法如下:将低粗糙度铜箔(三井金属制3ec

‑

m2s

‑

hte

‑

sp1,厚度12μm,表面粗糙度rz=1.4μm)与本发明制备的液晶高分子膜经230度预热辊预热后,通过电磁加热辊

‑

耐热橡胶辊组合施加的热压合,得到液晶高分子膜的柔性覆铜板,压合温度为315℃,面压力为30kg/cm2。铜箔与液晶高分子膜间的剥离强度按照ipc

‑

tm

‑

6502.4.8进行测试。

161.具体检测结果如下:

162.[0163][0164]

由表1可见,相比于a层未加聚醚酰亚胺和相应增容剂的液晶高分子膜,a层经聚醚酰亚胺改性后的实施例1~7的液晶高分子薄膜在保持良好力学性能(md抗拉强度>150mpa,td抗拉强度>140mpa)和高频介电性能(介电常数<3.35,损耗因子<0.0025)的同时,其与低粗糙度铜箔的结合强度显著提升,剥离强度由0.5n/mm提高到0.8n/mm以上。实施例8、9,由于a/b层厚度比过小或过大均导致不理想的效果,主要是由于两者厚度比过小使得参与铜箔粘合的pei量较少致使剥离力不佳,而两者厚度比过大使得pei作为不相容共混物对lcp膜的力学性能影响较大,致使较大力学性损失;同时,由上述实验可知,本技术实施例4的效果最优,因为在该厚度比例下,力学性能和剥离大达到比较好的平衡,同时具有较好的力学性能和剥离力。

[0165]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。