1.本发明涉及激光焊接缺陷检测技术领域,特别涉及一种新能源动力电池安全防爆阀激光焊接表面缺陷检测方法。

背景技术:

2.动力电池盖是新能源汽车动力电池的重要组成部分,由电池正极、负极和安全防爆阀组成。当发生事故或电池内部压力超过阈值时,焊接在电池盖上的安全防爆阀会自动破裂并泄压,降低电池爆炸风险。因此,安全防爆阀的焊接质量决定了动力电池的整体安全和功能性能。但由于某些技术原因,如生产环境不理想、生产设备操作不当、制造工艺不规范等,产品表面难免会出现各种缺陷。缺陷包括焊洞,焊塌,焊高,部分漏焊,完全漏焊,防爆阀焊偏和防爆阀丢失七种类型。传统的表面焊接缺陷检测方法主要是根据工人的经验进行人工检测,具有较大的主观性,不可靠性,且难以实现大规模的准确检测。本发明通过计算机视觉的方案来自动检测激光焊接缺陷的位置、几何以及类别信息,具有高效稳定的特性,该缺陷检测方案可在大生产规模场景下得以广泛应用。

3.专利号cn107610085a提出了基于分水岭算法的视觉图像检测方法来对不锈钢表面的焊接缺陷进行检测。

4.在传统的图像检测中,人们需要花费大量的时间去提取特定缺陷的特征以及制定专用的缺陷匹配模板,通过制定好的模板去检测激光焊接中的缺陷。由于在焊接过程中,产生的缺陷具有复杂性和多样性,基于模板匹配的传统缺陷检测方案不能够完成有效的检测。基于机器学习的视觉检测方案相比于传统的检测有了很大的提升,但仍需人工进行缺陷特征的提取,因此仍具有主观性强、开发成本高和开发周期长等缺点。至今,基于深度学习的方法通过设计合适的网络可以很好地完成模板匹配不能够完成的缺陷检测任务。但目前,基于深度学习的缺陷检测方案大都是通过分类任务完成,无法很好地完成多类别缺陷的有效检测。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种新能源动力电池安全防爆阀激光焊接表面缺陷检测方法,包括以下步骤:

6.s100采用检测算法模型部署在焊接平台的缺陷检测设备中;

7.s200采集新能源动力电池安全防爆阀激光焊接表面的实时图像;

8.s300将实时图像输入检测算法模型,实现缺陷检测,并标记出缺陷的位置信息、几何信息及类别信息;

9.所述检测算法模型通过以下步骤得到:

10.s110构建检测算法初步模型,引入多个优化的空间金字塔池化层和跨层连接融合层进行网络的优化;

11.s120将优化后的检测算法初步模型在数据集中进行模型训练,将训练好的模型参

数保存下来;

12.s130通过通道剪枝技术对训练后的检测算法初步模型进行塑形,得到检测算法模型。

13.可选的,在s110步骤中,所述检测算法初步模型采用yolov3模型。

14.可选的,在s120步骤中,所述数据集包括训练集、验证集和测试集,获得方式如下:

15.通过工业相机采集涵盖所有焊接缺陷类别的缺陷样本图像,再将缺陷样本图像按比例随机分为训练集、验证集和测试集。

16.可选的,在s120步骤中,所述缺陷样本图像不少于一万张,所述训练集、验证集和测试集的缺陷样本图像数据比例为8:1:1。

17.可选的,在s120步骤中,进行模型训练时,在每轮结束后都将检测模型的各项性能,在训练过程中实时监测,至检测准确率达到目标值,保存训练好的模型参数。

18.可选的,在s130步骤中,通过通道剪枝技术对训练后的检测算法初步模型进行塑形的方式如下:

19.s131进行通道稀疏训练,并为每个通道分配一个比例因子来表示通道的重要性;

20.s132根据剪枝比率确定标准比例因子,标记并删除重要性比例因子低于标准比例因子的通道,实现模型压缩。

21.可选的,在s200步骤中,采集实时图像时,若环境亮度低于亮度阈值则进行照明补偿;对采集的实时图像进行如下处理:

22.首先,对实时图像预处理以消除噪音干扰;

23.其次,对预处理后的实时图像进行多层小波分解,得到各个频率段的小波系数;

24.再次,将各个频率段的小波系数与系数阈值进行对比,若小波系数大于系数阈值,则对相应频率段的小波系数进行增强处理;

25.最后,对处理之后的小波系数进行小波重构,得到增强后的实时图像。

26.可选的,在s300步骤中,标记出缺陷的位置信息的方式如下:

27.首先,建立定位坐标系,选定实时图像的一个角作为定位坐标系的原点,以像素作为坐标单位;

28.其次,标记实时图像中每一个点的像素坐标值;

29.最后,根据检测算法模型识别出的缺陷在实时图像中的位置,输出缺陷位置的像素坐标值。

30.可选的,在s120步骤中,对数据集中的缺陷样本图像进行了标记,标记信息包括缺陷的几何信息和类别信息。

31.可选的,还对实时图像进行如下处理:

32.对所述实时图像进行傅立叶变换,得到所述新能源动力电池安全防爆阀激光焊接的表面频谱图;

33.将所述表面频谱图与预先存储的标准频谱图相减,以得到缺陷频谱图,其中,标准频谱图为表面无缺陷的新能源动力电池安全防爆阀激光焊接的表面频谱图;

34.对所述缺陷频谱图进行傅立叶逆变换,以得到缺陷图像;

35.将缺陷图像与预先标记了缺陷的几何信息和类别信息的缺陷图像库中的缺陷图像进行相似度对比,以缺陷图像库中相似度最大的缺陷图像的几何信息和类别信息标记作

为验证信息;

36.采用验证信息对在s300步骤中得到的几何信息和类别信息进行验证,与验证信息相同则表示验证通过;若与验证信息不同则表示验证不通过,重新采集新能源动力电池安全防爆阀激光焊接的实时图像,并进行缺陷检测。

37.本发明的新能源动力电池安全防爆阀激光焊接表面缺陷检测方法,采用检测算法模型进行新能源动力电池安全防爆阀激光焊接表面缺陷检测,检测算法模型的构建中通过引入多个优化的空间金字塔池化层和跨层连接融合层进行网络的优化,在数据集中训练改进后的模型得到高效的模型之后,通过通道剪枝技术对模型进行塑形,得到一种用于检测新能源动力电池安全防爆阀激光焊接缺陷的高效型目标检测算法模型。本方案无须人工提取和建立检测模板,具备高实时性和高准确性,所得模型的参数少及模型运行时占用的计算资源少,能够在检测结果中准确地呈现缺陷的位置信息、几何信息以及类别信息。本发明提供了一种高效的目标检测算法,目标检测是与缺陷检测定义更为符合的概念,其可以检测出缺陷的位置信息、几何信息以及类别信息,并且模型在准确性和实时性上都达到了工业级别的水平。

38.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

39.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

40.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

41.图1为本发明实施例中一种新能源动力电池安全防爆阀激光焊接表面缺陷检测方法流程图;

42.图2为本发明的新能源动力电池安全防爆阀激光焊接表面缺陷检测方法实施例采用的检测算法模型构建流程图;

43.图3为本发明的新能源动力电池安全防爆阀激光焊接表面缺陷检测方法实施例采用的检测算法模型构建中通过通道剪枝技术进行塑形的流程图;

44.图4为发明的新能源动力电池安全防爆阀激光焊接表面缺陷检测方法实施例数据集的典型样本图像;

45.图5为发明的新能源动力电池安全防爆阀激光焊接表面缺陷检测方法实施例采用的检测算法模型的网络结构图;

46.图6为发明的新能源动力电池安全防爆阀激光焊接表面缺陷检测方法实施例采用的空间金字塔池化结构图;

47.图7为发明的新能源动力电池安全防爆阀激光焊接表面缺陷检测方法实施例采用的稀疏训练和模型剪枝流程图;

48.图8为发明的新能源动力电池安全防爆阀激光焊接表面缺陷检测方法实施例采用的通道剪枝示意图。

具体实施方式

49.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

50.如图1

‑

8所示,本发明实施例提供了一种新能源动力电池安全防爆阀激光焊接表面缺陷检测方法,包括以下步骤:

51.s100采用检测算法模型部署在焊接平台的缺陷检测设备中;

52.s200采集新能源动力电池安全防爆阀激光焊接表面的实时图像;

53.s300将实时图像输入检测算法模型,实现缺陷检测,并标记出缺陷的位置信息、几何信息及类别信息;

54.所述检测算法模型通过以下步骤得到:

55.s110构建检测算法初步模型,引入多个优化的空间金字塔池化层和跨层连接融合层进行网络的优化;

56.s120将优化后的检测算法初步模型在数据集中进行模型训练,将训练好的模型参数保存下来;

57.s130通过通道剪枝技术对训练后的检测算法初步模型进行塑形,得到检测算法模型。

58.上述技术方案的工作原理和有益效果为:本方案采用检测算法模型进行新能源动力电池安全防爆阀激光焊接表面缺陷检测,检测算法模型的构建中通过引入多个优化的空间金字塔池化层和跨层连接融合层进行网络的优化,在数据集中训练改进后的模型得到高效的模型之后,通过通道剪枝技术对模型进行塑形,得到一种用于检测新能源动力电池安全防爆阀激光焊接缺陷的高效型目标检测算法模型。本方案无须人工提取和建立检测模板,具备高实时性和高准确性,所得模型的参数少及模型运行时占用的计算资源少,能够在检测结果中准确地呈现缺陷的位置信息、几何信息以及类别信息。

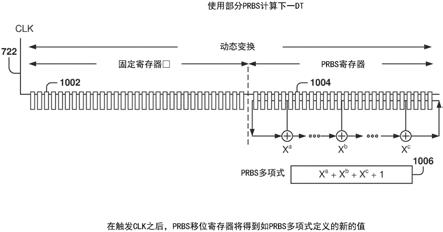

59.在一个实施例中,如图7所示,在s110步骤中,所述检测算法初步模型采用yolov3模型。

60.上述技术方案的工作原理和有益效果为:本方案的检测算法初步模型采用yolov3模型,在速度优势的前提下,提升了精度,尤其是加强了对物体细节的识别能力,实现细微检测。

61.在一个实施例中,在s120步骤中,所述数据集包括训练集、验证集和测试集,获得方式如下:

62.通过工业相机采集涵盖所有焊接缺陷类别的缺陷样本图像,再将缺陷样本图像按比例随机分为训练集、验证集和测试集;

63.所述缺陷样本图像不少于一万张,所述训练集、验证集和测试集的缺陷样本图像数据比例为8:1:1。

64.上述技术方案的工作原理和有益效果为:本方案的数据集包括训练集、验证集和测试集,对数据集创建,可以在实际焊接现场中通过工业相机采集涵盖所有焊接缺陷类别的缺陷样本图像,再将缺陷样本图像按比例随机分为训练集、验证集和测试集;规定缺陷样本图像不少于一万张,训练集、验证集和测试集的缺陷样本图像数据比例为8:1:1,可以在保证训练效果的同时,控制训练的效率。

65.在一个实施例中,在s120步骤中,进行模型训练时,在每轮结束后都将检测模型的各项性能,在训练过程中实时监测,至检测准确率达到目标值,保存训练好的模型参数。

66.上述技术方案的工作原理和有益效果为:本方案在进行模型训练时,数据集中进行模型的训练,设置一个合理的训练轮数,以及在每轮结束后都将检测模型的各项性能,在训练过程中实时监测模型是否得到有效的训练,至检测准确率达到目标值,将训练好的模型参数保存下来,从而保证模型得到充分训练且达到训练目标,以保障后续模块使用时的检测精度。

67.在一个实施例中,如图3和图8所示,在s130步骤中,通过通道剪枝技术对训练后的检测算法初步模型进行塑形的方式如下:

68.s131进行通道稀疏训练,并为每个通道分配一个比例因子来表示通道的重要性;

69.s132根据剪枝比率确定标准比例因子,标记并删除重要性比例因子低于标准比例因子的通道,实现模型压缩。

70.上述技术方案的工作原理和有益效果为:本方案为了更好地部署在工业环境下的设备中,对已经训练好的模型进行模型压缩操作,采用了模型的通道稀疏训练,并为每个通道分配一个比例因子来表示通道的重要性,深度模型的通道稀疏性有助于通道修剪,并标记出稍后可能被删除的低重要性信道,此方法可以在保证检测准确率不下降的前提下大幅度提高模型检测速度,以及降低模型参数,从而更容易在边缘端部署该算法。

71.在一个实施例中,在s200步骤中,采集实时图像时,若环境亮度低于亮度阈值则进行照明补偿;对采集的实时图像进行如下处理:

72.首先,对实时图像预处理以消除噪音干扰;

73.其次,对预处理后的实时图像进行多层小波分解,得到各个频率段的小波系数;

74.再次,将各个频率段的小波系数与系数阈值进行对比,若小波系数大于系数阈值,则对相应频率段的小波系数进行增强处理;

75.最后,对处理之后的小波系数进行小波重构,得到增强后的实时图像。

76.上述技术方案的工作原理和有益效果为:本方案中的实时图像表示二维离散数字信号,小波分解时对其进行二维离散小波变换,若小波分解为三层分解,过程为:给定一幅实时图像,分别在水平和垂直方向上进行滤波,得到四个频率子带为:水平与垂直方向上的低频子带,水平向低频与垂直向高频组成的子带,水平向高频与垂直向低频组成的子带,水平向与垂直向高频子带,对低频子带再进行分解可以得到频率更低的四个次频率子带,接着再对单个次频率子带分解为四个二阶次频率子带;小波分解的层数越多,增强效果越好,但是分解层数多时,计算量就越大,所以,需要考虑分解次数和算法效率之间的权衡;对需要增强的信息在对应频率段的小波系数分别进行增强处理,达到去除噪声或者增强目标的目的;小波重构为小波分解的逆变换过程,每重构一次,信号量就可增加一倍;可以提高用于分析的实时图像质量,排除干扰,从而提高分析结果的准确性。

77.在一个实施例中,在s300步骤中,标记出缺陷的位置信息的方式如下:

78.首先,建立定位坐标系,选定实时图像的一个角作为定位坐标系的原点,以像素作为坐标单位;

79.其次,标记实时图像中每一个点的像素坐标值;

80.最后,根据检测算法模型识别出的缺陷在实时图像中的位置,输出缺陷位置的像

素坐标值。

81.上述技术方案的工作原理和有益效果为:本方案通过建立坐标系,对实时图像中的各点进行定位标记,在识别出缺陷时,即可用缺陷在实时图像中的位置对应的像素坐标值作为缺陷的位置信息进行输出反馈,实现缺陷点精确的定位识别,为缺陷补救提供精确定位基础,提高处理效率。

82.在一个实施例中,在s120步骤中,对数据集中的缺陷样本图像进行了标记,标记信息包括缺陷的几何信息和类别信息。

83.上述技术方案的工作原理和有益效果为:本方案对用于模型训练的数据集中的缺陷样本图像事先进行了标记,标记信息包括缺陷的几何信息和类别信息,因此,在模型训练中,使得模型对于缺陷识别可以得到缺陷的几何信息和类别信息,不再需要对缺陷的几何与类别进行人工识别与确定,细化并丰富了对焊接表面缺陷的识别内容。

84.在一个实施例中,还对实时图像进行如下处理:

85.对所述实时图像进行傅立叶变换,得到所述新能源动力电池安全防爆阀激光焊接的表面频谱图;

86.将所述表面频谱图与预先存储的标准频谱图相减,以得到缺陷频谱图,其中,标准频谱图为表面无缺陷的新能源动力电池安全防爆阀激光焊接的表面频谱图;

87.对所述缺陷频谱图进行傅立叶逆变换,以得到缺陷图像;

88.将缺陷图像与预先标记了缺陷的几何信息和类别信息的缺陷图像库中的缺陷图像进行相似度对比,以缺陷图像库中相似度最大的缺陷图像的几何信息和类别信息标记作为验证信息;

89.采用验证信息对在s300步骤中得到的几何信息和类别信息进行验证,与验证信息相同则表示验证通过;若与验证信息不同则表示验证不通过,重新采集新能源动力电池安全防爆阀激光焊接的实时图像,并进行缺陷检测。

90.上述技术方案的工作原理和有益效果为:本方案在对实时图像采用模型进行识别的基础上,还采用傅立叶变换和频谱图运算方式,在预先标记了缺陷的几何信息和类别信息的缺陷图像库的基础上,对实时图像进行缺陷识别,并将该缺陷识别用于对模型识别进行验证,验证通过即表示缺陷检测准确;验证不通过表示缺陷检测可能存在偏差,此时对同一新能源动力电池安全防爆阀激光焊接重新采集实时图像并从头进行缺陷检测;通过本方案,可以进一步保证缺陷检测的高准确度。

91.实践中,数据集的典型样本图像如图4所示,图中包括无缺陷样本图像(a)及七种典型缺陷样本图像(b)

‑

(h);模型进行稀疏训练和模型剪枝可以采用如图7所示流程,对初始yolov3模型进行稀疏训练(sparisity training),为每个通道分配一个比例因子(channel pruning with small scaling factors),然后进行剪枝处理(pruned),微调(fine

‑

tuning)后得到最终的检测算法模型。

92.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。例如可以在原模型中进行模型结构的调整,根据应用背景的特点进行模型的优化。包括特征融合方式、特征提取网络的设计等。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。