1.本实用新型涉及真空污水收集、输送以及处理技术领域,其中,真空污水收集技术,是指处于污水源头进行污水收集的前端装置或产品,包括但不限于各种厨房(比如马桶、小便器、淋浴房、浴盆等)和卫生产品(比如洗菜槽、洗碗机等);真空污水输送技术,是指将前端装置或产品收集的污水进行高效输送至污水后处理设备的相关技术;真空污水处理技术,是指后处理设备或者装置,主要功能是对集中收集的污水进行固液分离及净化,其中固体可以制作成有机肥料,而污水经mbr膜技术过滤净化后实现绿色排放,本实用新型则特别涉及应用于真空马桶中的一种气控按钮触发的抽臭气用气控控制器。

背景技术:

2.在真空生活污水收集、输送和处理技术领域中,真空生活污水收集是最前端的技术。其基本的实现原理如下:首先,真空污水输送系统中的污水收集入口管路(或者排污入口管路)联通到各种污水前端收集设备,包括但不限于各种厨房(比如马桶、小便器、淋浴房、浴盆等)和卫生产品(比如洗菜槽、洗碗机等);其次,真空泵组在真空污水输送系统中产生真空;最后,污水前端收集设备的工作过程中,其中的真空排污阀接通后,依靠外界大气压力和真空污水输送系统中的管路内部真空值之间的压力差作用到污水上并混杂着空气实现污水紊流输送到污水收集入口管路(或者排污入口管路)中。

3.众所周知的是,真空污水排污系统的特点是,真空马桶在排污水的过程中会同时抽吸大量的空气至真空输送管道系统,这个技术特征对于净化卫生间室内的空气有一定的作用。

4.2020年新冠肺炎疫情的突然爆发让人民深切感受到病毒在空气中传播的巨大危害性,空气中的病毒经过气流的流动而输送到更远的地方,并沾在相关物体表面,极大地扩大病毒的传播的范围。因此,在降噪这个核心功能之外,排毒功能对军民卫生间马桶的使用提出了更高的要求。其要求能够高效地排出卫生间马桶近的病患释放的和空气中残留的有毒气体,比如患者在卫生间咳嗽,呕吐等在空气中弥漫着的有毒气体;需要注意的是,疫情突发百年一遇,不会经常出现。但是在正常的环境下,住户的使用过程中也会遇到其它问题。比如说,业主在卫生间抽烟,特别是妻子怀孕期间,不能将烟味儿搞得卫生间到处都是。而开窗通风会受到无风天气的影响扩散效果,而排风扇的使用却会增加能耗和噪音,这与本主题即降噪不符;其它情还包括,饮酒过量导致的在马桶上的呕吐释放的味道的处理问题。

5.值得警醒的是,病患在如厕过程中有时会排放一些会释放臭气的粪便,在如上流程中,人起身后,会把残留在马桶体中的臭气在人体由坐姿转换为站姿过程中产生的气流的作用下,而弥漫到马桶周围的卫生间其它位置,导致整个卫生间臭气熏天,在如何解决臭气污染整个卫生间的问题上,目前的已知的技术方案或解决办法有如下三种:

6.其一,卫生间增加排风扇或通气扇。

7.一般情况下,可以采用开窗通风或者开排风扇予以解决。但疫情爆发的高发期,粪

便中释放的臭气中可能含有致病病菌通过扩散不仅布满整个卫生间而且通过排气管路和窗户而污染更广的区域,这种解决方案根本不利于有高传染性病毒患者的医院场所的使用。

8.其二,延长抽气排污时间。

9.延长抽气排污时间的解决方案是增加真空马桶抽排污的时间。该方法的优点是简单,成本低,但其缺点也是鲜明的,因为该方案的使用过程中增加了真空排污系统的能耗,运维成本增加,特别是真空马桶集中使用的项目中,比如宾馆,能效增加的幅度会比较明显;而且,延长抽排时间的另一个缺点是影响了如厕的使用频率,增加了如厕等待的时间,降低了人性化服务水平。

10.更严重的是,目前延长真空马桶的抽排污水的技术方案是通过延时真空马桶中的控制器的工作时间来进行的;已公知的该技术方案的具体使用方式是如厕完成后,立刻按压真空马桶冲水按钮,然后迅速离开卫生间并关闭卫生间大门,然后真空马桶延时一定时间后开始冲水;由于马桶冲水时会产生巨大的冲水噪音,因此真空马桶在延时排污过程中,是不适宜在卫生间等待的,这种情况的后果是导致卫生间门口需要排队等待的概率大幅增加,人性化程度低。

11.其三,优化降噪、除臭通道。

12.目前,真空马桶降噪技术是发展的热点和难点,基本的解决措施是采用密封式马桶盖及补气通道的方案进行;其补气通道基本上是在马桶体进水口区域进行补气,而空气从马桶体底部或侧后下面进入,其中一些技术方案是补充的空气直接进入马桶体内,另一些技术方案是补充的空气还进入到带补气功能的真空排污阀中。

13.而且,已公知的技术方案(参考2000

‑

us6128789a、2002

‑

ep0778432b1等)是关闭马桶盖的情况下,从马桶底部进空气,再分别进入马桶体和真空排污阀;这种技术方案的一大弊端是不利于及时排除人体排便释放的臭气,因为需要如厕完成后,先关闭马桶盖,然后按压冲水按钮,然后人离开卫生间,这种使用流程主要是由于冲水过程中会产生巨大的冲水噪音,长久停留会导致人身健康问题,人性化不高。

14.为了解决特殊情况下的排臭气问题(吸烟、呕吐、如厕时的排便),需要在真空马桶体上增加一个独立的抽臭气管道,与此同时相对方向进行补充空气,但是现有技术中的控制器目前只具有如下几种类型;

15.其一,纯机械式:参考专利有cn1201057c、us6128789,该控制器主要是利用了杠杆机构和凸轮机构进行控制的。

16.其二,气控式:包括两种类型的控制器:

17.(1)单按钮控制器,比如cn101107405a、cn200680003008.7、cn 201580081233.1、us5069243、us4373838、us4171853、us5570715;

18.(2)双按钮控制器,比如202010655551.7、202010710038.3大小水双按钮控制器及其真空排污系统。

19.这些控制器均具有按压延时接通,非按压状态时处于断开状态的功能,而不具备点动控制功能,同时现有技术中应用于真空马桶的控制器由于结构设计的不合理性,而无法有效解决抽臭气、排毒等问题,因此本实用新型研制了一种气控按钮触发的抽臭气用气控控制器,以解决现有技术中存在的问题,经检索,未发现与本实用新型相同或相似的技术

方案。

技术实现要素:

20.本实用新型目的是:提供一种气控按钮触发的抽臭气用气控控制器,以解决现有技术中应用于真空马桶中的控制器无法有效解决抽臭气及排毒的问题,同时解决控制器由于结构设计的不合理性而无法有效实现点动控制的问题。

21.本实用新型的技术方案是:一种气控按钮触发的抽臭气用气控控制器,包括壳体、以及安装在壳体内部的执行控制组件;所述壳体外侧壁处设置有控制接口、空气接口、输入接口及输入接口;所述执行控制组件包括通过控制接口的气压变化间歇性的连通输入接口与输入接口的上阀芯组件、中阀芯组件及下阀芯组件。

22.优选的,所述壳体内部设置有供上阀芯组件、中阀芯组件以及下阀芯组件由上至下安装并配合运动的安装腔室,内部侧边设置有与安装腔室相连通的空气流道、抽气管路及节流管路;所述控制接口与安装腔室上端部相连通,并设置在壳体上端部侧壁处;所述空气接口、输入接口及输入接口均设置在壳体下端面上,所述空气接口与空气流道相连通,所述输入接口与安装腔室下端部相连通,所述输入接口与抽气管路及节流管路相连通。

23.优选的,所述安装腔室包括由上至下依次设置有第一空腔、第二空腔、第三空腔以及第四空腔;所述第一空腔上端设置有第一内孔,所述第一空腔与第二空腔之间设置有第二内孔,所述第二空腔与第三空腔之间设置有第三内孔,所述第三空腔与第四空腔之间设置有第四内孔;所述上阀芯组件设置在第一内孔及第一空腔内,包括呈一体结构设置的上阀杆及压板、设置在压板下方的第一复位弹簧;所述上阀杆插接配合在第一内孔中,所述压板设置在第一空腔中,并将第一空腔分隔为第一上腔室及第一下腔室;所述中阀芯组件包括中阀杆及第二复位弹簧,所述中阀杆插接配合在第二内孔中,上下两端分别延伸至第一空腔及第二空腔中;所述下阀芯组件包括下阀杆、固定在下阀杆上端部的波纹膜片以及第三复位弹簧;所述下阀杆贯穿第三内孔,上下两端分别延伸至第二空腔及第三空腔中,下端部通过运动实现第四内孔的通断;所述波纹膜片设置在第二空腔中,并将第二空腔分隔为第二上腔室及第二下腔室;所述空气流道与第一上腔室、第一下腔室及第四空腔相连通;所述抽气管路连通输入接口与第二下腔室,所述节流管路连通第二下腔室及第二内孔侧壁处;所述控制接口与第一内孔相连通,所述输入接口与第三空腔相连通。

24.优选的,所述中阀杆上端部侧壁上设置有用于运动至与第二内孔对齐时实现第一下腔室与第二上腔室相连通的缺口a,下端部设置有用于运动至与第二内孔侧壁对齐时实现第二上腔室与节流管路相连通的通气孔;所述下阀杆侧壁处设置有用于运动至与第三内孔对齐时实现第二下腔室与第三空腔相连通的缺口b。

25.优选的,所述第一空腔、第二空腔、第三空腔、第一内孔、第二内孔、第三内孔、第四内孔、上阀芯组件、中阀芯组件以及下阀芯组件均同轴设置,所述第二上腔室上端部设置有导向内条板,所述下阀杆上端部设置有与导向内条板插套配合并能实现同轴相对运动的导向外条板。

26.优选的,所述节流管路内部偏向第二下腔室的一端沿水平方向设置有用于控制气体流速大小的针阀组件。

27.优选的,所述第一复位弹簧与第二复位弹簧均处在第一下腔室内,分别用于实现

第一阀杆及第二阀杆向上复位;所述第三复位弹簧处在第二下腔室内,用于实现第三阀杆向上复位。

28.优选的,所述上阀杆与第一内孔之间、中阀杆与第二内孔之间、下阀杆与第三内孔之间、以及用于与下阀杆下端部相配合实现封堵的第四内孔中均设置有密封组件。

29.优选的,所述密封组件包括设置在上阀杆与第一内孔之间的环形密封圈、设置在中阀杆与第二内孔之间的唇形密封圈、设置在下阀杆与第三内孔之间的o型密封圈、以及设置在第四内孔中的橡胶堵头。

30.与现有技术相比,本实用新型的优点是:

31.(1)本实用新型适用于带抽臭气功能的真空马桶,以及具有抽臭气和冲水二合一功能的真空马桶体,通过点动控制用以解决抽臭气及排毒的问题,使用方便;该气控控制器为一体式结构,整体结构的零部件少,可靠性更高;控制接口用于与外设的触发部件(如气控按钮)连接,并使控制接口处气压发生变化,实现执行控制组件沿轴向的运动,进而间歇性的连通输入接口与输入接口,输入接口用于与真空源连接,当输入接口与输入接口相连通时,即能实现有效的抽臭气及排毒动作,气体依次沿输入接口、第三空腔、第二下腔室、抽气管路及输入接口流动并排出。

32.(2)本实用新型涉及的气控控制器不需要使用电力电源,比如,电池组、太阳能板、电缆和变压器等,直接通过控制接口处的气压变化即可实现控制,整体结构能耗低,适应性强。

33.(3)上阀芯组件、中阀芯组件以及下阀芯组件的复位速度逐步降低,上阀芯组件的复位速度高于中阀芯组件,中阀芯组件的复位速度高于下阀芯组件,同时下阀芯组件的延时复位可通过针阀组件进行调节,相较于传统的阀芯阻尼结构,其调节阻尼必须拆卸后再装配才可以实现调节,本实用新型直接通过针阀组件无需拆卸即可调节,使用方便性更强。

34.(4)抽臭气适用场合包括但不限于酗酒后的呕吐物酸性气体、抽烟烟气、如厕时排泄废物臭气等场合,抽臭气过程中,噪音比真空马桶排污噪音小很多。

35.(5)整体结构的密封通过密封组件实现,即上阀杆与第一内孔之间通过环形密封圈进行密封,中阀杆与第二内孔之间通过唇形密封圈进行密封,下阀杆与第三内孔之间通过o型密封圈进行密封,第四内孔的通断通过下阀杆下端部与橡胶堵头进行密封,整体结构设计更合理。

附图说明

36.下面结合附图及实施例对本实用新型作进一步描述:

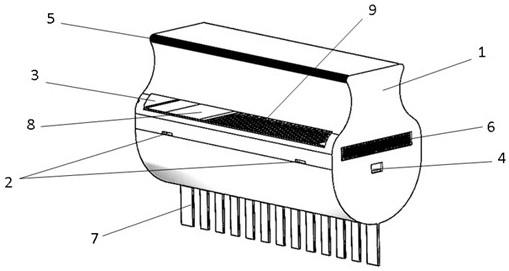

37.图1为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器的主视图;

38.图2为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器的仰视图;

39.图3为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器的剖视图;

40.图4为本实用新型所述壳体的剖视图;

41.图5为本实用新型所述执行控制组件的结构示意图;

42.图6为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器沿抽气管路中轴线所在竖直平面的剖视图;

43.图7为本实用新型所述抽气管路分布的局部剖视图;

44.图8为本实用新型所述下壳体的1/4剖视结构图;

45.图9为本实用新型所述节流管路与通气孔处的局部结构放大图;

46.图10为本实用新型所述中阀杆的剖视图;

47.图11为本实用新型所述下阀杆的结构示意图;

48.图12为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器非工作状态下的剖视图;

49.图13为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器非工作状态下的内部线路流通图(其中虚线为空气流通线路图,实线为真空源抽气线路图);

50.图14为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器工作状态下的内部线路流通图(其中虚线为空气流通线路图,实线为抽臭气线路图);

51.图15为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器工作状态下,上阀芯组件复位,中阀芯组件及下阀芯组件未复位情况下的内部线路流通图(其中虚线为空气流通线路图,实线为抽臭气线路图);

52.图16为本实用新型所述的一种气控按钮触发的抽臭气用气控控制器工作状态下,上阀芯组件及中阀芯组件复位,下阀芯组件未复位情况下的内部线路流通图(其中虚线为空气流通线路图,实线为抽臭气及抽真空线路图)。

53.其中:1、壳体;

54.11、上壳体,12、第一中壳体,13、第二中壳体,14、下壳体,15、控制接口,16、输出接口,17、空气接口,18、输入接口;

55.161、抽气管路,162、节流管路;

56.2、安装腔室;

57.21、第一空腔,22、第二空腔,23、第三空腔,24、第四空腔,25、第一内孔,26、第二内孔,27、第三内孔,28、第四内孔,29、空气流道;

58.211、第一上腔室,212、第一下腔室;

59.221、第二上腔室,222、第二下腔室;

60.3、执行控制组件;

61.31、上阀芯组件;

62.311、上阀杆,312、压板,313、第一复位弹簧;

63.321、中阀杆,322、第二复位弹簧,323、缺口a,324、通气孔;

64.331、下阀杆,332、波纹膜片,333、第三复位弹簧,334、缺口b;

65.4、密封组件;

66.41、环形密封圈,42、唇形密封圈,43、o型密封圈,44、橡胶堵头;

67.5、针阀组件。

具体实施方式

68.下面结合具体实施例,对本实用新型的内容做进一步的详细说明:

69.如图1

‑

3所示,一种气控按钮触发的抽臭气用气控控制器,包括壳体1、以及设置在壳体1内部的执行控制组件3;壳体1外壁处设置有控制接口15空气接口17、输入接口18及输出接口16;执行控制组件3包括通过控制接口15的气压变化实现间歇性的连通输入接口18

与输出接口16的上阀芯组件31、中阀芯组件32以及下阀芯组件33。

70.更具体的,结合图1

‑

3所示,壳体1呈柱形结构,为便于内部腔室的加工,其包括由上至下依次设置的上壳体11、第一中壳体12、第二中壳体13及下壳体14,该上壳体11、第一中壳体12、第二中壳体13及下壳体14通过长杆螺丝同轴固定连接,内部形成供上阀芯组件31、中阀芯组件32以及下阀芯组件33由上至下安装并配合运动的安装腔室2,内部侧边设置有与安装腔室2相连通的空气流道29、抽气管路161及节流管路162;如图4所示,安装腔室2包括由上至下依次设置有第一空腔21、第二空腔22、第三空腔23以及第四空腔24;第一空腔21上端设置有第一内孔25,第一空腔21与第二空腔22之间设置有第二内孔26,第二空腔22与第三空腔23之间设置有第三内孔27,第三空腔23与第四空腔24之间设置有第四内孔28。

71.结合图3、图5所示,上阀芯组件31设置在第一内孔25及第一空腔21内,包括呈一体结构设置的上阀杆311及压板312、设置在压板312下方的第一复位弹簧313;上阀杆311插接配合在第一内孔25中,压板312设置在第一空腔21中,并将第一空腔21分隔为第一上腔室211及第一下腔室212;中阀芯组件32包括中阀杆321及第二复位弹簧322,中阀杆321插接配合在第二内孔26中,上下两端分别延伸至第一空腔21及第二空腔22中;下阀芯组件33包括下阀杆331、固定在下阀杆331上端部的波纹膜片332以及第三复位弹簧333;下阀杆331贯穿第三内孔27,上下两端分别延伸至第二空腔22及第三空腔23中,下端部通过运动实现第四内孔28的通断;波纹膜片332设置在第二空腔22中,并将第二空腔22分隔为第二上腔室221及第二下腔室222。

72.关于壳体1外侧的接口以及内部腔室的连通情况具体如下:

73.结合图1、图2所示,控制接口15设置在壳体1上端部侧壁处,空气接口17、输入接口18及输出接口16均设置在输出壳体1下端面上,其中,控制接口15用于与外设的触发部件(如气控按钮)连接,并使控制接口15处气压发生变化;输出接口16用于与真空源连接,当输入接口18与输出接口16连通时实现抽气动作;控制接口15与安装腔室2上端部相连通,及控制接口15与第一内孔25相连通;如图4所示,空气接口17与空气流道29相连通,空气流道29与第一上腔室211、第一下腔室212及第四空腔24相连通;输出接口16与抽气管路161及节流管路162相连通,如图6

‑

8所示,抽气管路161设置在第二中壳体13与下壳体14内部侧边,抽气管路161下端与输出接口16相连通,上端部与第二下腔室222相连通;如图9所示,节流管路162设置在第一中壳体12及第二中壳体13内部侧边,下端部与第二下腔室222相连通,上端部与第二内孔26侧壁处相连通,下端部偏向第二下腔室222的一端沿水平方向设置有用于控制气体流速大小的针阀组件5;输入接口18与安装腔室2下端部相连通,即与第三空腔23相连通;进一步的,如图10所示,中阀杆321上端部侧壁上设置有用于运动至与第二内孔26对齐时实现第一下腔室212与第二上腔室221相连通的缺口a323,下端部设置有用于运动至与第二内孔26侧壁对齐时实现第二上腔室221与节流管路162相连通的通气孔324,当中阀杆321处于复位状态的情况下,节流管路162与通气孔324相连通;如图11所示,下阀杆331侧壁处设置有用于运动至与第三内孔27对齐时实现第二下腔室222与第三空腔23相连通的缺口b334。

74.第一空腔21、第二空腔22、第三空腔23、第一内孔25、第二内孔26、第三内孔27、第四内孔28、上阀芯组件31、中阀芯组件32以及下阀芯组件33均同轴设置,第二上腔室221上端部设置有导向内条板,下阀杆331上端部设置有与导向内条板插套配合并能实现同轴相

对运动的导向外条板;第一复位弹簧313与第二复位弹簧322均处在第一下腔室212内,分别用于实现第一阀杆及第二阀杆向上复位;第三复位弹簧333处在第二下腔室222内,用于实现第三阀杆向上复位。

75.如图6所示,为了保证结构的密封性能,上阀杆311与第一内孔25之间、中阀杆321与第二内孔26之间、下阀杆331与第三内孔27之间、以及用于与下阀杆331下端部相配合实现封堵的第四内孔28中均设置有密封组件4;密封组件4包括设置在上阀杆311与第一内孔25之间的环形密封圈41、设置在中阀杆321与第二内孔26之间的唇形密封圈42、设置在下阀杆331与第三内孔27之间的o型密封圈43、以及设置在第四内孔28中的橡胶堵头44。

76.本实用新型安装时,控制接口15用于与外部的触发部件(如气控按钮)连接,通过气控按钮实现控制接口15处的气压变化,同时输出接口处于真空源连接,便于实现抽气,其具体的工作状态及各工作状态下的工作原理如下:

77.(1)非工作状态下,与控制接口15连接的气控按钮处于非按压状态;

78.空气接口17经空气流道29与第一上腔室211及第一下腔室212相连通,如图12所示,上阀杆311在第一复位弹簧313的作用下,上升复位到最高点,中阀杆321在第二复位弹簧322的作用下,上升复位到最高点,同时在唇形密封圈42的作用下,第一下腔室212与第二上腔室221不连通,因此第一下腔室212内的空气无法进入第二上腔室221;与此同时,下阀杆331在第三复位弹簧333的作用下,上升复位到最顶端,下阀杆331下端部脱离橡胶堵头44并封堵第三内孔27,阻断第三空腔23与第二下腔室222,此时输入接口18与输出接口16不连通。

79.该状态下,如图13所示,空气接口17内通入空气,并可沿空气流道29进入第一上腔室211及第一下腔室212内;同时,中阀杆321内的通气孔324与节流管路162相连通,从而使得第二上腔室221与第二下腔室222相连通,由于第二下腔室222与输出接口16通过抽气管路相连通,且输出接口16连接真空源,从而使得第二上腔室221及第二下腔室222内均保持真空度。

80.(2)工作状态下,气控按钮按压到最底部;

81.气控按钮按压之后,与控制接口15连通的第一内孔25内的气压增加,进而克服第一复位弹簧313及第二复位弹簧322的弹簧力,实现上阀杆311及中阀杆321向下运动;当中阀杆321的下端部与下阀杆331上端部接触后,第一内孔25中的气压压力继续克服第一复位弹簧313、第二复位弹簧322以及第三复位弹簧333的弹簧力后,实现上阀杆311、中阀杆321及下阀杆331均下降到底部;当下阀杆331处于最底部时,下阀杆331下端部堵住橡胶堵头44,从而断开空气接口17与第三空腔23之间的连通。

82.与此同时,如图14所示,由于下阀杆331侧壁处设置有缺口b334,该缺口b334在下阀杆331运动至最底部时与第三内孔27对齐,当下阀杆331处于上端部时不与第三内孔27对齐,缺口b334实现第二下腔室222与第三空腔23的连通;再者,输出接口16与第二下腔室222相连通,因此实现输入接口18与输出接口16相连通,图中的实线为抽气过程中气体的流动路线,虚线为空气流通路线,关于抽气过程中更详细的连通线路图可结合图7、图8中的虚线所示,图中的m点为同一位置,此时由于输出接口16连接真空源,因此能够通过抽气动作。

83.(3)工作状态下,上阀杆311迅速回弹至初始状态,中阀杆321缓慢升起复位,此时,中阀杆321的上升复位速度快于下阀杆331上升复位速度;

84.如图15所示,当气控按钮按压后,手释放开时,上阀杆311在第一复位弹簧313的作用下,迅速回弹至初始状态,中阀杆321在第二复位弹簧322的作用下缓慢升起复位,第一复位弹簧313与第二复位弹簧322之间的性能要求是中阀杆321上升速度要快于下阀杆331上升复位速度,特别是在下阀杆331还未完全复位上升的情况下,中阀杆321已经复位完成;在中阀杆321复位上升的过程中,空气接口17经空气流道29实现与第一上腔室211及第一下腔室212相连通,中阀杆321从最低点在第二复位弹簧322的作用下,上升复位到最高点的过程中,中阀杆321侧壁处的缺口a323始终与第二内孔26相对,从而确保第一下腔室212与第二上腔室221相连通,进而实现第一下腔室212内部的空气进入第二上腔室221内,致使第二上腔室221中保持为大气压力。

85.与此同时,中阀杆321下移到底部的过程中,以及从底部受第二复位弹簧322作用上升复位的过程中,节流管路162上端部与中阀杆321内部的通气孔324错开,实现关闭;从而确保第二上腔室221中的气压压力从非工作状态的负压压力变为大气压力;随着中阀杆321继续上升,中阀杆321侧壁处的缺口a323离开了唇形密封圈42的配合处,最终保证了第一下腔室212中的空气不会进入到第二上腔室221中。

86.(4)工作状态下,上阀杆311与中阀杆321在第一复位弹簧313与第二复位弹簧322的作用下上升复位完成;

87.如图16所示,随着中阀杆321的继续上升,在中阀杆321上升到顶部后,节流管路162与通气孔324相连通,此时针阀组件5开始工作,由于该节流管路162连通第二上腔室221与第二下腔室222,并且均与真空源相连通,实现排气动作,唯一区别是第二上腔室221内部的空气压力从大气压力降低为负压的过程中需要时间,该时间是由针阀组件5来调节和控制的;通过手动调节针阀组件5,可控制下阀杆331的复位速度,进而实现了气控控制器的延时关闭功能。

88.更重要的是,在不影响气控控制器工作的情况下,特别是在不拆卸气控控制器的情况下,可以随时随地地调节针阀组件5进而控制延时时间,而不是已公知的技术中需要拆卸控制器并更换相关零件后才能实现控制器延时调节控制的功能,故调节效率高、人力成本低,劳动强度低,人性化程度高。

89.(5)由工作状态恢复至初始状态,下阀杆331在第三复位弹簧333的作用下,上升复位完成;

90.由于针阀组件5的节流调速作用,导致波纹膜片332承受一定的压力差,第三复位弹簧333的弹簧力克服下阀芯组件33的压力差产生的压力,而开始复位上升,随着波纹膜片332两侧的压力差逐渐降低,下阀杆331上升速度逐渐下降,直至为零;当下阀杆331完全复位后,断开了输入管路18与输出管路16,此时抽臭气动作停止。

91.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型,因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。