1.本发明涉及自动化夹具,并且涉及将肋腹板自动地夹紧至飞行器机翼盒的肋支柱或集成的肋支脚以用于对肋腹板以及肋支柱或集成的肋支脚进行自动化钻削和/或将肋腹板紧固至肋支柱或集成的肋支脚的方法。

背景技术:

2.飞行器的机翼通常包括扭力盒,该扭力盒在结构框架的任一侧上包括上翼型盖和下翼型盖(或上蒙皮和下蒙皮),结构框架包括翼展方向上的翼梁和翼弦方向上的肋。每个机翼设置有至少一个翼梁,但两个或更多个翼梁更常见。在飞行器机翼中,扭力盒通常被称为机翼盒。盖也可以用纵梁加强,纵梁大体上沿翼展方向延伸。

3.在传统的飞行器机翼盒中,每个肋均螺栓连接至上盖和下盖以及前翼梁和后翼梁。每个肋均具有大体平坦的腹板和用于连结至翼梁和盖中的每一者的凸缘。由于需要制造、钻削、填充垫片(shim),然后将许多部件螺栓连接在一起,因此这种机翼盒的组装可能既费时又复杂。

4.为了减少零件数量以及改进组装,已经对机翼盒的结构和制造进行了各种改进。例如,肋可以通过肋支柱连结至翼梁。肋支柱具有连结至翼梁的肋支柱支脚和用于连结至肋腹板的直立的肋支柱腹板。可以在组装机翼盒之前将肋支柱连结至翼梁。

5.肋可以通过肋支脚连结至上盖或下盖。肋支脚具有与盖的内表面连结或集成的肋支脚凸缘和用于连结至肋腹板的直立的肋支脚腹板。盖可以包括一体式纵梁/加强件,并且每个肋支脚均可以具有与其中一个一体式加强件连结或一体地形成的第二凸缘。肋支脚可以在组装机翼盒之前与盖连结或一体地形成。

6.盖中的至少一个盖可以与翼梁中的至少一个翼梁集成。例如,翼梁和盖可以由复合层压材料一体地形成以形成翼梁

‑

盖,使得翼梁的复合材料经形成在翼梁与盖之间的折叠区域连续地延伸到盖中。翼梁

‑

盖可以呈z形。翼梁

‑

盖可以呈欧米伽形(omega

‑

shaped)。

7.尽管进行了这些结构改进,但是组装机翼盒通常仍需要钻削出紧固件孔,并且因此需要拆卸以对钻削出的孔进行清洁以及去毛刺,然后重新组装这些部件以便进行最终紧固。

8.期望以“单向组装”过程来制造机翼。单向组装涉及对组件进行钻削和紧固而无需在钻削之后和紧固之前进行拆卸的中间步骤。如果未施加夹紧力,则单向组装通常不可行,因为在钻削期间可能进行层间去毛刺(inter

‑

laminar burring),并且使在重新组装和最终紧固之前进行拆卸和清洁成为必需。

9.为了使飞行器机翼的单向组装成为可能,一旦组装开始,需要在不移除蒙皮盖中的一个蒙皮盖或另一蒙皮盖的情况下对所有肋和翼梁进行钻削并且将所有肋和翼梁紧固至上蒙皮盖和下蒙皮盖。如果主机翼结构的任意一个部件不能通过这种单向组装过程进行组装,则就无法实现单向组装过程的减少构建时间的益处。

技术实现要素:

10.本发明的第一方面提供了一种用于将肋腹板夹紧至飞行器机翼盒的肋支柱或集成的肋支脚的自动化夹具,该自动化夹具包括:夹具框架,该夹具框架具有第一臂和第二臂;机器人端部执行器连接器,该机器人端部执行器连接器联接至夹具框架;夹具爪部,该夹具爪部包括位于第一臂和第二臂中的一者的近端端部处的第一爪部和位于第一臂和第二臂中的另一者的近端端部处的第二爪部,其中,夹具爪部中的至少一个夹具爪部能够通过马达朝向和远离夹具爪部中的另一夹具爪部移动以使爪部打开和闭合,其中,夹具爪部中的至少一个夹具爪部构造成接纳工具模块并且具有孔口,钻削工具和紧固工具中的一者或更多者能够穿过该孔口而插入,并且其中,夹具爪部中的至少一个夹具爪部具有用于检测夹具相对于飞行器机翼盒的位置的至少一个位置传感器。

11.本发明的另一方面提供了一种自动化夹具系统,其包括:根据第一方面的夹具;机器人,该机器人具有联接至夹具的端部执行器连接器的臂;以及控制系统,该控制系统连接至机器人、夹具的机动爪部并且连接至所述至少一个位置传感器。

12.本发明的又一方面提供了一种将肋腹板自动地夹紧至飞行器机翼盒的肋支柱或集成的肋支脚以用于对肋腹板以及肋支柱或集成的肋支脚进行自动化钻削和/或将肋腹板紧固至肋支柱或集成的肋支脚的方法,该方法包括:使用第一机器人来定位具有机动爪部和至少一个位置传感器的自动化夹具,其中,第一机器人基于由位置传感器检测到的相对于机翼盒的夹具位置来定位自动化夹具;当夹具相对于机翼盒处于期望位置时,通过操作机动爪部使夹具爪部闭合,以将肋腹板夹紧至飞行器机翼盒的肋支柱或集成的肋支脚;以及使用第二机器人将工具模块定位在其中一个夹具爪部的孔口中。

13.本发明的有利之处在于,夹具足够大以适合围绕肋腹板,而通过自动化定位夹具能够小心且精确地定位,以用于将肋腹板夹紧至肋支柱或肋支脚,而在组装期间不会与机翼盒的其他部件发生碰撞,尽管可用空间有限。夹具可以接纳用于钻削操作或紧固操作的工具模块,以在施加有夹紧载荷的同时将肋腹板连结至肋支柱或肋支脚,从而有利于单向组装的目的。

14.可移动的夹具爪部可以包括用于使夹具爪部相对于夹具框架线性移动以使夹具爪部打开和闭合的线性导轨。

15.第一夹具爪部可以固定成相对于夹具框架不能移动。第二夹具爪部可以是相对于夹具框架可移动的。

16.马达的旋转轴线可以垂直于线性导轨。这可以减少夹具的空间范围,因此夹具可以在受限的空间中使用。

17.夹具爪部可以安装至臂的侧表面使得爪部相对于夹具框架的平面横向偏移,或者夹具爪部可以安装至臂的端部表面使得爪部大致位于夹具框架的平面中。

18.夹具框架可以大体呈u形。在夹具的定位期间,臂之间的距离可以足以在肋的肋支脚周围留有一定的间隙,从而为机器人位置公差和固定装置位置公差留有裕量。

19.夹具爪部和夹具框架可以是模块化的,使得爪部可以安装至通用夹具框架的臂的侧表面或端部表面。使爪部在夹具框架上重定向可以有助于使用相同的夹具爪部和框架部件来将肋腹板夹紧至肋支柱或肋支脚,在上述情况下,可能应用不同的空间限制。这减少了组装工装的零件数量。

20.夹具还可以包括位于夹具框架上的载荷监测装置。

21.载荷监测装置可以是位于夹具框架的臂中的应变仪。

22.所述至少一个位置传感器可以包括大致沿臂的纵向轴线定向的第一距离传感器。

23.所述至少一个位置传感器可以包括大致横向于臂的纵向轴线定向的第二距离传感器。

24.第一距离传感器或第二距离传感器可以是激光距离传感器。

25.激光距离传感器可以用于将夹具初始定位至例如期望位置的 /

‑

10mm内的全局位置。例如,激光距离传感器可以配置成感测距盖的内表面和/或肋腹板的表面的距离。

26.所述至少一个位置传感器可以包括用于检测待夹紧的肋支柱或集成的肋支脚的基准面(datum)的视觉系统。基准面可以是例如边缘特征。视觉系统可以包括摄像机。视觉系统可以包括对由摄像机捕获的图像进行的边缘检测处理,以确定部件上的边缘特征的位置,例如肋支脚、肋腹板或肋支柱的边缘的位置。视觉系统可以将夹具上的边缘特征例如其中一个夹具爪部的鼻部的边缘与部件上的边缘特征进行比较,并且允许第一机器人调节夹具的位置,直至达到相对于部件的夹具位置所需位置精度为止。

27.孔口可以是钻孔或通孔、例如卡盘或夹头的钻孔或通孔。钻孔直径可以是固定的,并且构造成接纳工具模块的膨胀的卡盘或夹头。替代性地,钻孔直径可以是可膨胀的且可收缩的以接纳工具模块。卡盘或夹头的膨胀和收缩例如可以在控制系统的指令下通过第一机器人或第二机器人自动地操作。使卡盘或夹头收缩可以用于将工具模块牢固地抓持以及保持至夹具爪部。

28.孔口可以位于夹具爪部中的固定成相对于夹具框架不能移动的一个夹具爪部中。

29.控制系统可以配置成通过基于从所述至少一个位置传感器接收到的信息操纵机器人臂对夹具框架进行自动定位。

30.控制系统可以配置成通过基于从所述至少一个位置传感器接收到的信息操作夹具的机动爪部使爪部自动地打开和/或闭合。例如,当夹具到达期望的夹紧部位时,可以使夹具爪部闭合。

31.控制系统可以连接至载荷监测装置。控制系统可以配置成通过基于从载荷监测装置和/或从工具模块接收到的信息操作夹具的机动爪部使爪部自动地打开和/或闭合。例如,可以由载荷监测模块感测夹紧载荷的大小,并且在施加有期望的夹紧载荷之间一直使夹具爪部闭合,随后停止使爪部闭合。爪部可以保持处于其施加期望夹紧载荷的闭合位置。当工具模块向控制系统传达操作(例如,钻削操作和紧固操作)已经完成时,控制系统又可以指引爪部打开(至少部分地打开)以移除夹紧载荷。

32.自动化夹具系统还可以包括具有至少一个工具模块的第二机器人臂。工具模块可以定位成由其中一个夹具爪部中的孔口接纳。工具模块可以永久地联接至第二机器人臂。替代性地,工具模块可以以可拆卸的方式联接至第二机器人臂的端部执行器连接器。

33.位于第二机器人臂上的可调节工具更换器可以承载有多个工具模块,可调节工具更换器用于选择性地使所述多个工具模块中一个工具模块由夹具爪部中的一个夹具爪部中的孔口接纳。

34.工具模块和/或可调节工具更换器可以联接至控制系统,以用于操作工具模块和/或可调节工具更换器。例如,控制系统可以控制工具模块的操作,和/或控制系统可以控制

可调节工具更换器的工具模块的更换。

35.工具模块可以是具有钻削工具的钻削模块或具有紧固工具的紧固模块中的一者。钻削工具可以承载有钻头。钻削工具可以由夹具爪部中的孔口接纳,例如,钻削工具可以被夹持在夹头钻孔中。钻削工具可以由第二机器人支承。

36.当基于由位置传感器检测到的相对于机翼盒的夹具位置使用第一机器人来定位自动化夹具时,可以控制第一机器人的运动以避免夹具与机翼盒之间的碰撞。

37.该方法还可以包括在夹具到达期望的夹紧位置之前通过操作机动爪部使夹具爪部部分地闭合,以在定位夹具时避免夹具与机翼盒之间的碰撞。

38.该方法还可以包括利用钻削模块穿过被夹紧的肋腹板和肋支柱或集成的肋支脚来钻孔。钻头可以构造成穿过其中一个夹具爪部中的孔口以钻入被夹紧的部件中。另一夹具爪部可以具有孔口(例如,盲孔或通孔),已经穿过被夹紧部件的钻头的端部接纳到该孔口中。

39.该方法还可以包括在移除夹具之前利用紧固模块将紧固件安装在孔中,以紧固被夹紧的肋腹板和肋支柱或集成的肋支脚。紧固件可以构造成穿过其中一个夹具爪部中的孔口以安装在被夹紧的部件中。紧固件可以是单面紧固件,即,紧固件仅从被夹紧的部件的一侧安装,而不需要紧固件工具从另一侧进入。紧固工具可以由夹具爪部中的孔口接纳,例如可以在顺序操作中将紧固工具夹持在与钻削工具相同的夹头钻孔中。紧固工具可以由第二机器人支承。

40.所提到的纵向翼梁是指沿机翼的从机翼根部至机翼梢部的大致翼展方向上的长度延伸的翼梁。纵向翼梁可以大致垂直于机身的纵向轴线,但可以因例如机翼的展弦比、扭曲或后掠而略微倾斜于机身的纵向轴线。

41.所提到的诸如上、下、前缘和后缘之类的术语参照飞行器的常规术语而使用。例如,上盖是指机翼的其中升力分量受到引导的一侧上的盖。

附图说明

42.现在将参照附图对本发明的实施方式进行描述,在附图中:

43.图1图示了固定翼飞行器的立体图;

44.图2图示了右机翼盒和中央机翼盒的示意性平面图;

45.图3图示了机翼盒的前端的侧视局部截面图,其示出了肋腹板、肋支柱和集成的肋支脚;

46.图4图示了具有一体式的纵梁、集成的肋支脚和肋腹板的机翼盖的局部立体图;

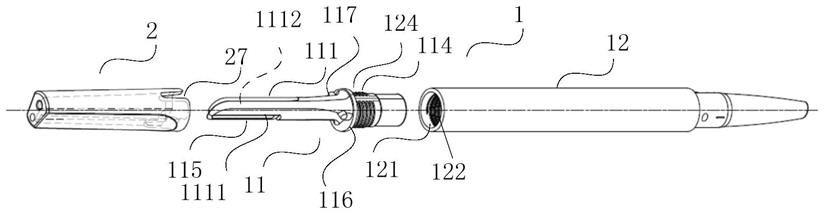

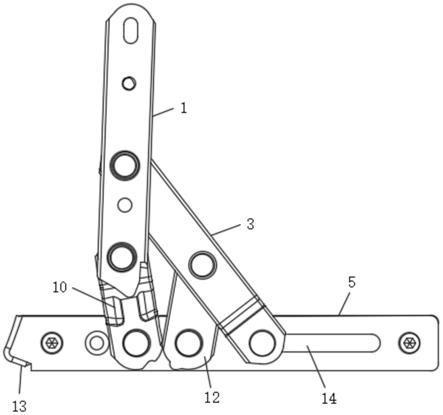

47.图5图示了处于第一构型的自动化夹具的立体图;

48.图6图示了处于第二构型的自动化夹具的立体图;

49.图7和图8图示了其中一个夹具爪部的细节图;

50.图9图示了位于正在构建的机翼盒下方的联接至第一机器人的自动化夹具;

51.图10和图11图示了自动化夹具,该夹具被提升至肋支脚之上、与肋腹板/肋支脚的待被夹紧的部位邻近的期望位置以用于进行钻削和紧固;以及

52.图12图示了第二机器人,该第二机器人具有与其中一个夹具爪部接合的工具模块,以用于在肋腹板/肋支脚由自动化夹具夹紧的同时对肋腹板/肋支脚执行钻削和/或紧

固操作。

具体实施方式

53.图1图示了用于固定翼客运飞行器1的典型构型。飞行器1包括从机身4延伸的左机翼2和右机翼3、发动机5、水平横尾翼6和竖向横尾翼7。将理解的是,本发明并非仅适用于图1中图示的飞行器类型,而是可以适用于各种各样的飞行器类型。例如,飞行器可以用于商业或军事目的,可以用于运送乘客或货物,可以具有喷气推进系统、螺旋桨推进系统或其他发动机推进系统,可以具有各种机身/机翼构型例如高翼体、低翼体或混合翼体,并且可以设计成以亚音速、跨音速或超音速的速度飞行。尽管参照机翼对本发明进行描述,但是将理解的是,本发明可以适用于比如横尾翼的其他翼型体。

54.每个机翼2、3均形成为翼型体。每个机翼均具有悬臂结构,该悬臂结构具有在翼展方向上从根部延伸至梢部的长度,根部连结至飞行器机身4。类似地,水平横尾翼6和竖向横尾翼7以类似的方式布置。每个机翼2、3均包括扭力盒,也称为机翼盒。机翼2、3在结构上类似,因此将仅参照图2和图3详细描述右机翼2。

55.机翼的主要结构元件是由上盖14和下盖15以及前翼梁16和后翼梁7形成的机翼盒。盖14、15和翼梁16、17各自均为碳纤维增强聚合物(cfrp)层压部件。每个盖均具有空气动力学表面(上盖14的上表面和下盖15的下表面),在飞行器飞行期间空气在该表面上流动。每个盖还具有内表面,该内表面带有在翼展方向上延伸的一系列纵梁18。每个盖均带有大量的纵梁18,为清楚起见,图2中仅示出了其中的五个。每个纵梁8均连结至一个盖,但并不连结至另一盖。

56.机翼盒还具有多个横向肋,每个肋均连结至盖14、15和翼梁16、17。肋包括位于机翼盒的根部处的最靠内的内侧肋10和沿机翼盒的长度与最靠内的肋间隔开的多个另外的肋。机翼盒被分为两个燃料箱:由内侧肋10、中跨肋11、盖14、15和翼梁16、17界定的内侧燃料箱;以及由中跨肋11、位于机翼盒的梢部处的外侧肋12、盖14、15和翼梁16、17界定的外侧燃料箱。

57.内侧肋10是附接肋,该附接肋形成机翼盒的根部并且连结至机身4的本体内的中央机翼盒20。挡板肋13(以虚线示出)在燃料箱内形成内部挡板,内部挡板将燃料箱分成多个隔间。肋10、11、12被密封以防止燃料从两个燃料箱流出,但是挡板肋13未被密封,使得燃料可以在隔间之间流过挡板肋13。如图2中可以查看到的,纵梁8在未到达内侧肋10和外侧肋12的位置处停止,但穿过挡板肋13和中跨肋11。

58.图3示出了飞行器1的机翼2的前端区域的侧视局部截面图。在图示的示例中,机翼2包括翼梁

‑

盖30,该翼梁

‑

盖30包括上盖14和前翼梁16。然而,将理解的是,在其他示例中,翼梁和盖可以是分离的。翼梁

‑

盖30包括下翼梁凸缘33。翼梁

‑

盖30是一体形成的整体部件,其包括上盖14、前翼梁16和下翼梁凸缘33。下翼梁凸缘33用作用于与下盖15安装的附接凸缘。翼梁

‑

盖30包括纤维增强基质复合层压材料,比如碳纤维增强聚合物。如可以从图3中查看到的,翼梁

‑

盖30大致呈z形。后翼梁17(图3中未示出)可以大致呈c形,其具有分别用于连结至上盖14和下盖15的上附接凸缘和下附接凸缘。在另一布置中,翼梁

‑

盖可以大致呈欧米伽形,以便包括盖中的一个盖以及前翼梁和后翼梁两者,前翼梁和后翼梁具有用于连结至盖中的另一盖的凸缘。

59.肋13在机翼盒的翼弦方向上延伸。肋结构13在前翼梁16与后翼梁17之间并且在上盖14与下盖15之间延伸。肋13通过肋支柱60连结至前翼梁16。位于前端处的肋支柱60将肋13附接至前翼梁16。位于肋13的后端处的对应的肋支柱60将肋附接至后翼梁17。肋支柱60中的一个或更多个肋支柱可以与肋13一体地形成。肋13包括纤维增强基质复合层压材料,比如碳纤维增强聚合物(cfrp)。尽管本文中将部件描述为由纤维增强基质复合层压材料比如碳纤维增强聚合物形成,但是将理解的是,可以使用替代性材料。

60.肋13包括肋腹板52。肋腹板52限定肋13的总体平面。肋支脚53将肋13安装至上盖14和下盖15。邻近下盖15的肋支脚53在图3中被示出为与肋腹板52一体地形成。然而,邻近上盖14的肋支脚53在图3中被示出为与上盖14和上盖纵梁18集成,并且例如通过螺栓连接附接至肋腹板52。肋支脚53、纵梁18和其他部件可以以各种构型附接或共固化至上盖14和下盖15。

61.纵梁18是常规类型的纵梁,并且因此将不再进一步详细描述。纵梁18用作沿翼展方向延伸的加强构件而对盖进行加强,该加强构件附接至盖14、15的内侧或与盖14、15的内侧一体形成。纵梁18延伸穿过肋13中的鼠孔54。

62.本发明特别地涉及在机翼盒的构造期间肋腹板52与一个或多个肋支柱60和肋支脚53的自动化连结。

63.肋支柱60包括肋支柱腹板62和肋支柱支脚63。肋支柱腹板62自肋支柱支脚63直立。肋支柱支脚63在肋支柱腹板62的任一侧延伸。肋支柱60大致呈t形,然而将理解的是,替代性形状也是可行的,例如l形。肋支柱腹板62自肋支柱支脚63横向地延伸。肋支柱腹板62固定地安装至肋腹板52。紧固件66将肋支柱腹板62与肋腹板52一起固定。紧固件66是常规紧固件,并且可以包括铆钉和/或螺栓。肋支柱腹板62与肋腹板52叠置并且以重叠布置的方式固定。

64.图4示出了上盖14的一部分,该部分包括三个纵梁18。肋13包括通过多个cfrp层压式肋支脚53连接至上盖的平坦的金属腹板52——图4中示出了六个这样的肋支脚。每个肋支脚53均由背对背地定位的镜对称的两个部件形成。每个部件均具有大致水平的第一凸缘41、直立的第二凸缘42、以及与另一部件的腹板背对背地定位的直立的腹板43(这些腹板43通过共固化的连结部背对背地连结在一起)。

65.肋支脚的第一凸缘41共固化至纵梁凸缘18a和盖14的内表面。肋支脚的凸缘41与盖14之间的这种共固化的连结部(没有螺栓)意味着不需要在盖中设置钻削的螺栓孔。第二凸缘42共固化至纵梁腹板18b,并且肋支脚的腹板43通过紧固件44连结至肋腹板52。紧固件44是常规紧固件,并且可以包括铆钉和/或螺栓。肋支脚腹板43与肋腹板52叠置并且以重叠布置的方式固定。

66.现在将对肋腹板52与集成的肋支脚腹板43和/或与肋支柱腹板62的连结进行描述。

67.图5示出了自动化夹具70。夹具具有夹具框架71,夹具框架71在图示的示例中大体呈u形。夹具框架71具有第一臂72和第二臂73。臂72、73大体平行。夹具框架71联接有机器人端部执行器连接器74。该端部执行器连接器提供夹具70与作为夹具系统的一部分的机器人的物理联接和电气联接。机器人端部执行器连接器74提供与机器人的可拆卸连接。替代性地,机器人端部执行器连接器74可以提供夹具70与机器人之间的永久连接。

68.夹具70具有用于夹紧工件的两侧的夹具爪部75。夹具爪部75包括位于第一臂72的近端端部78处的第一爪部76以及位于第二臂73的近端端部79处的第二爪部77。臂72、73在其远端端部80处连结在一起。在夹具的定位期间,臂之间的距离可以足以在肋的肋支脚周围留有一定的间隙,从而为机器人位置公差和固定装置位置公差留有裕量。夹具包括位于夹具框架上的载荷监测装置83,比如夹具框架的臂中的应变仪。载荷监测装置经由端部执行器连接器74电气联接。

69.第一爪部72相对于夹具框架71固定(不动)。第二爪部73能够通过马达81朝向第一爪部72以及远离第一爪部72移动,以使爪部75打开和闭合。第二爪部73安装在线性导轨82上以用于使第二爪部73相对于夹具框架71线性移动进而使夹具爪部75打开和闭合。马达经由端部执行器连接器74电气联接。马达81(以及随附的齿轮箱)具有垂直于线性导轨82定向的旋转轴线。这有助于减小夹具70的空间范围,因此夹具70可以在受限的空间中使用。

70.如图7和图8中最佳示出的,第一夹具爪部76具有内置到第一夹具爪部76的头部76a中的位置感测布置90。位置感测布置90包括用于检测夹具70相对于飞行器机翼盒的位置的传感器阵列。位置感测布置包括用于在邻近期望的夹紧部位处对夹具70进行初始定位的距离传感器91、92以及用于通过检测待夹紧的一个或多个部件的基准面而对夹具进行精确地最终定位的视觉系统93。

71.距离传感器包括大致沿第一臂72的纵向轴线定向的第一距离传感器92以及大致横向于第一臂72的纵向轴线定向的第二距离传感器91。因此,第一距离传感器和第二距离传感器91、92以正交的方式定向。第一距离传感器和/或第二距离传感器可以是激光距离传感器。距离传感器可以用于将夹具初始定位至例如期望位置的 /

‑

10mm内的全局位置。例如,第一距离传感器可以配置成感测夹具距盖的内表面或前翼梁的距离。第二距离传感器可以配置成感测夹具距肋腹板的表面的距离。

72.视觉系统93可以包括摄像机。视觉系统可以包括对由摄像机捕获的图像进行的边缘检测处理,以确定部件上的边缘特征的位置例如肋支脚、肋腹板或肋支柱的边缘的位置。例如,如图8中示出的,视觉系统可以查找肋腹板52上的预先编程的边缘位置52a、52b。

73.夹具爪部76、77可以安装至臂72、73的侧表面72a、73a或端部表面72b、73b。图5示出了处于第一构型的夹具70,其中,夹具爪部76、77附接至臂72、73的侧表面72a、73a。在第一构型中,爪部相对于夹具框架71的平面横向偏移。图6示出了处于第二构型的夹具70,其中,夹具爪部76、77附接至臂72、73的端部表面72b、73b。在第二构型中,爪部75基本上位于夹具框架71的平面中。

74.夹具爪部75和夹具框架71是模块化的,使得爪部75可以安装至通用夹具框架的臂的侧表面或端部表面。使爪部在夹具框架上重定向可以有助于使用相同的夹具爪部和框架部件来将肋腹板夹紧至肋支柱或夹紧至肋支脚,在上述情况下,可能应用不同的空间限制。这减少了组装工装的零件数量。

75.在任一构型中,第一夹具爪部76构造成接纳工具模块100并且具有孔口84(在图5和图7中最佳示出),钻削工具和紧固工具中的一者或更多者能够穿过孔口84而插入。第一夹具爪部76具有邻近孔口84的定位特征85,以用于使可对接的工具模块100居中和定位。

76.孔口84是构造成接纳工具模块100的膨胀的卡盘或夹头(expanding chuck or collet)的钻孔或通孔。工具模块100可以是具有钻削工具的钻削模块或具有紧固工具的紧

固模块中的一者。钻削工具可以承载有钻头。钻削工具可以由第一夹具爪部76中的孔口84接纳,例如,可以将钻削工具夹持(capture)在夹头钻孔中。紧固工具可以由第一夹具爪部76中的孔口84接纳,例如,可以在顺序操作中将紧固工具夹持在与钻削工具相同的夹头钻孔中。

77.工具模块100具有用于联接至第二机器人的第二机器人端部执行器连接器101。第二机器人端部执行器连接器101提供工具模块100与第二机器人之间的物理连接和电气连接。第二机器人端部执行器连接器101提供与第二机器人的可拆卸连接。替代性地,第二机器人端部执行器连接器101可以提供工具模块100与第二机器人之间的永久连接。工具模块100主要由第二机器人支承,而不是由夹具70中的孔口84支承。

78.工具模块100可以是由第二机器人臂上的可调节工具更换器承载的多个工具模块,可调节工具更换器用于选择性地使所述多个工具模块中的一个工具模块由第一夹具爪部76中的孔口84接纳。

79.图9示出了作为自动化夹具系统110的一部分而连接的夹具70,自动化夹具系统110包括第一机器人111和用于控制第一机器人111和夹具70的控制系统113,第一机器人111具有联接至夹具70的端部执行器连接器74的臂112。控制系统113控制第一机器人111的运动以用于对夹具70进行定位和定向。控制系统还控制马达81,以用于操作夹具的机动(motorised)爪部75以使爪部打开和闭合。控制系统113从位置感测布置90接收相对于全局位置基准以及相对于机翼盒部件的夹具位置的输入。控制系统113还从载荷监测装置83接收输入。控制系统113从夹具70接收输入并且经由端部执行器连接器74控制夹具70的功能。

80.使用夹具系统110对夹具70(采用图6中示出的第二构型)进行自动定位以及将肋腹板52自动地夹紧至叠置集成的肋支脚腹板43,然后对肋腹板和肋支脚腹板进行自动钻削并且利用紧固件44将肋腹板紧固至肋支脚腹板。

81.如图9中示出的,第一机器人111将夹具70移动至正在构建的机翼2的机翼盒下方。第一机器人111首先将夹具横向移动至最低重复位置或开始位置,在该最低重复位置或开始位置处,夹具将不会与机翼盒的任何部件发生碰撞。将夹具70移动至大体位于待连结至机翼盒的其中一个肋13下方的位置。

82.如图10和图11中示出的,第一机器人之后将夹具70提升至围绕肋13的近似全局位置。当基于由位置传感器检测到的相对于机翼盒的夹具位置、使用第一机器人来定位自动化夹具时,可以控制第一机器人的运动,以避免夹具与机翼盒之间的碰撞。打开的夹具爪部75的开口足够大以适合围绕肋13、包括肋13的下盖肋支脚53,在夹具70已被提升时,夹具爪部75必须移动经过肋13的下盖肋支脚53。下盖肋支脚53可以是肋13的最宽部分。夹具爪部75的围绕下盖肋支脚53的间隙应当在第一机器人位置的公差以及固定装置的公差内以确保在夹具70与机翼盒部件之间不会发生碰撞,在标称位置的任一侧该间隙可以为15mm左右。

83.当第一机器人111使夹具70升高时,第一距离传感器92查看肋腹板52的表面,并且第二距离传感器91查看z形翼梁

‑

盖30的上盖14的内侧。控制系统可以配置成通过基于从所述至少一个位置传感器接收到的信息操纵机器人臂对夹具框架进行自动定位。查看肋腹板52的表面的第一距离传感器92将向控制系统113反馈,以帮助确保第一机器人111竖向地移动夹具7使得夹具不会与肋腹板52碰撞。查看z形翼梁

‑

盖30的上盖14的内侧的第二距离传

感器91将传达何时靠近肋13移动夹具70以及夹具70的移动的第二爪部77何时可以在马达81的作用下开始收卷(windin),以确保爪部77不与纵梁18碰撞。通过使用来自距离传感器91、92的输入,控制系统113使机器人移动,以将夹具定位在围绕肋13的初始近似全局位置中且使夹具70定位成在 /

‑

10mm左右的位置公差内。

84.一旦夹具处于待夹紧的肋支脚53的区域中,视觉系统93则立即将夹具上的边缘特征例如其中一个夹具爪部的鼻部的边缘与肋腹板52上的边缘特征52a、52b或肋支脚53上的边缘特征进行比较,并且允许第一机器人111调节夹具70的位置,直到在期望的夹具位置处达到夹具位置的所需位置精度为止。

85.一旦夹具70处于期望的夹具位置,控制系统113则立即传达命令以通过操作机动爪部来闭合夹具爪部75以将肋腹板52夹紧至集成的肋支脚腹板43。夹紧载荷的大小由载荷监测模块83感测,并且在施加有期望的夹紧载荷之前一直使夹具爪部75闭合,随后停止使爪部继续闭合。爪部保持处于其施加期望夹紧载荷的闭合位置。

86.接下来,如图12中示出的,将具有工具模块100的第二机器人114与夹具70的第一爪部76对接。第二机器人114以与第一机器人111共用的控制系统113进行操作。如图6中示出的,第二机器人114将工具模块100定位在第一夹具爪部76的孔口84中。工具模块100的卡盘或夹头的用以将工具模块100固定在孔口84中的膨胀和收缩在控制系统113的指令下通过第二机器人114自动地操作。

87.通过使用工具模块110的钻削工具,第二机器人114穿过被夹紧的肋腹板和叠置集成的肋支脚腹板来钻削紧固件孔。钻削工具的钻头(未示出)穿过第一夹具爪部76中的孔口84以钻入被夹紧部件中。第二夹具爪部77具有如图6中示出的孔口(例如,盲孔或通孔),已经穿过被夹紧部件的钻头的端部接纳到该孔口中。

88.一旦完成紧固件孔的钻削,则部件上的夹紧载荷得以持续。然后第二机器人114将钻削工具更换为紧固工具。第二机器人114可以使工具模块100与夹具70断开对接,以将钻削工具更换为紧固工具,然后重新对接。在钻削工具和紧固工具二者均包含在由第二机器人114保持的可调节工具更换器中的情况下,第二机器人不需要从夹紧部位移开或者可能根本不需要与夹具70断开对接。在第二机器人114总是仅承载有单个工具模块例如钻削工具或紧固工具的情况下,机器人臂114可能需要与夹具断开对接并且从夹具移开,以更换工具模块。工具模块100和/或可调节工具更换器可以联接至用于操作工具模块和/或可调节工具更换器的控制系统113。例如,控制系统可以控制工具模块的操作,和/或控制系统可以控制可调节工具更换器的工具模块的更换。

89.一旦第二机器人臂114将紧固工具与第一夹具爪部76的孔口84对接,则紧固件44可以立即安装在被夹紧的部件中的预先钻出的紧固件孔中。在移除夹紧载荷之前,使利用紧固模块将紧固件44安装在孔中以紧固被夹紧的肋腹板和集成的肋支脚腹板完成。紧固件可以构造成穿过第一夹具爪部76中的孔口84以安装在被夹紧的部件中。紧固件可以是单面紧固件,即,紧固件仅从被夹紧的部件的一侧安装,而不需要紧固件工具从另一侧进入。紧固工具可以被夹持在与钻削工具相同的夹头钻孔84中。

90.当工具模块100向控制系统113传达紧固操作已经完成并且紧固件44已经安装成将肋腹板52紧固至肋支脚腹板43时,控制系统113又指引爪部75打开(至少部分地打开)以移除夹紧载荷。工具模块100可以在控制系统的控制下通过第二机器人114与夹具70断开对

接以及从已完成的紧固件部位移开。夹具70可以在控制系统113的控制下通过第一机器人111从已完成的紧固件部位移开。

91.然后,可以重复该顺序以安装更多的紧固件,直到在机翼盒的组装期间安装好全部所需的紧固件44和66为止。将理解的是,用于将肋腹板52夹紧至肋支柱腹板62、钻削和安装紧固件66的顺序与上述顺序非常类似。用于将肋腹板52夹紧至肋支柱腹板62的夹具70将采用图5中示出的夹具的第一构型。在第一构型中,位置感测布置90的取向改变成使得第二距离传感器91现在查看前翼梁16的内侧而不是上盖14的内侧。

92.通过在全自动夹紧系统的作用下保持夹紧载荷以用于夹紧部件,同时自动地完成钻削操作和紧固操作,该夹具有利于单向组装的目的。

93.将理解的是,可以进行各种修改。例如,两个夹具爪部可以均是可移动的。位置感测系统可以位于夹具的可移动的爪部上。该夹具不必是模块化的,并且对于肋支柱和肋支脚操作而言可以使用单独的专用夹具。钻削和/或紧固操作可以手动执行。可以使用双面紧固件代替单面紧固件。夹具端部执行器可以与机器人臂集成,因此夹具不能从机器人上拆除。

94.在出现单词“或”的情况下,这应被解释为是指“和/或”,使得所提及的项目不一定是相互排斥的,而是可以以任意适当组合的形式使用。

95.尽管上面已经参照一个或更多个优选实施方式描述了本发明,但是将理解的是,可以作出各种改变或修改而不脱离如所附权利要求限定的本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。