1.本实用新型涉及垃圾焚烧飞灰熔融技术领域,具体涉及一种垃圾焚烧飞灰宽温段熔融预测控制系统。

背景技术:

2.目前,垃圾焚烧飞灰的无害化处理技术有熔融/玻璃固化、水泥固化、化学稳定法、酸或其它溶剂洗提法等。熔融/玻璃固化技术因其具有操作简单、处理彻底、减量化效果好且安全性高等优势,已成为国际上发达国家较普遍采用的处理方法。现有技术中采用的飞灰熔融处理技术是把垃圾焚烧飞灰造粒成球后在1300℃以上的高温状态下熔化成液态,再将液态熔渣经过气冷或水淬处理,产生玻璃态熔渣,具体采用熔融装置完成。

3.熔融时,物料自上而下依次经历预热、烘干、烧结、熔融和降温卸料五个阶段,每个阶段都有各自的特征温度区间,如预热段为常温

‑

300℃、烘干段为300

‑

800℃、烧结段为800

‑

1100℃、熔融段为1100

‑

1350℃。实际生产中,因熔融装置边部通风过盛、中部通风不良,物料的剖面等温线不是水平线而是凹形抛物线,其顶点在窑体中心线上。温度不均即导致熔融效果较差,因此,测量熔融装置全剖面物料燃烧温度至关重要,并借此预见性地采取控温措施。

4.现有技术中缺乏对熔融装置的控温措施,导致熔融处理效果不理想。

技术实现要素:

5.针对现有技术中的缺陷,本实用新型提供的一种垃圾焚烧飞灰宽温段熔融预测控制系统,解决了现有技术中缺乏对熔融装置的控温措施,导致熔融温度不均匀,熔融处理效果不理想的技术问题。

6.为了实现上述目的,本实用新型通过如下技术方案来实现:

7.本实用新型提供一种垃圾焚烧飞灰宽温段熔融预测控制系统,设置于垃圾焚烧飞灰高温熔融装置上,所述熔融装置呈筒状,所述熔融装置包括预热室、烘干室、烧结室、熔融室和降温室,其特征在于:包括环向辅热通道、窑心辅热通道和温度检测机构,所述预热室、烘干室、烧结室和熔融室内均分别设有环向辅热通道和窑心辅热通道;所述环向辅热通道有多个,每个所述环向辅热通道均穿透窑壁,以便于将辅热剂经所述环向辅热通道送入窑内边缘区域;所述窑心辅热通道穿透窑壁后朝向窑心延伸并横置于窑内,所述窑心辅热通道下方开设多个燃剂喷孔,以便于将辅热剂经所述窑心辅热通道送入窑内中心区域;所述预热室、烘干室、烧结室和熔融室外部均分别设有至少一个温度检测机构,所述温度检测机构内设有热电偶,所述热电偶贯穿窑壁后以可朝窑心往复滑动的方式设置于熔融装置上,以实时检测窑内各窑室的全剖面温度分布。

8.可选地,所述温度检测机构包括支架、滑轨、空心管和组合齿轮;所述支架设置于熔融装置外侧,所述支架上设有滑轨,所述滑轨朝向窑心延伸设置;所述空心管内设有所述热电偶,所述空心管底面与滑轨滑动连接,所述空心管顶面设有齿条,所述齿条上方设有组

合齿轮,所述组合齿轮与齿条啮合传动;所述熔融装置外壁开设通孔,所述组合齿轮与驱动装置传动连接,以驱动所述空心管经所述通孔伸入窑内,以便于管内热电偶实时检测窑内全剖面温度分布。

9.可选地,所述空心管包括依次连接的第一管体、第二管体和第三管体,所述第一管体顶面设有所述齿条,所述第三管体的导热性大于第二管体的导热性,所述热电偶的测温探头内置于第三管体内。

10.可选地,所述组合齿轮包括并排设置的传动齿轮和从动链轮,所述传动齿轮与齿条啮合传动,所述从动链轮上方设有主动链轮,所述从动链轮与主动链轮链传动,所述驱动装置与主动链轮传动连接。

11.可选地,所述主动链轮远离驱动装置一侧设有转速传感器,以便于间接测量空心管伸入窑内深度。

12.可选地,所述通孔朝向窑内一侧和/或所述通孔朝向窑外一侧铰接有隔热板。

13.可选地,所述支架上还设有隔热罩,所述隔热罩将滑轨、空心管和组合齿轮包覆。

14.可选地,每个所述环向辅热通道均穿透窑壁后朝向窑心偏心延伸,且多个所述环向辅热通道绕窑心呈涡旋状均匀分布。

15.可选地,所述燃剂喷孔包括第一喷孔和第二喷孔,所述第一喷孔和第二喷孔关于窑心辅热通道轴线对称设置,以便于将辅热剂经第一喷孔和第二喷孔均匀喷洒至窑内中心区域。

16.由上述技术方案可知,本实用新型的有益效果:

17.本实用新型提供的一种垃圾焚烧飞灰宽温段熔融预测控制系统,包括环向辅热通道、窑心辅热通道和温度检测机构,所述预热室、烘干室、烧结室和熔融室内均分别设有环向辅热通道和窑心辅热通道;所述环向辅热通道有多个,每个所述环向辅热通道均穿透窑壁,以便于将辅热剂经所述环向辅热通道送入窑内边缘区域;所述窑心辅热通道穿透窑壁后朝向窑心延伸并横置于窑内,所述窑心辅热通道下方开设多个燃剂喷孔,以便于将辅热剂经所述窑心辅热通道送入窑内中心区域;所述预热室、烘干室、烧结室和熔融室外部均分别设有至少一个温度检测机构,所述温度检测机构内设有热电偶,所述热电偶贯穿窑壁后以可朝窑心往复滑动的方式设置于熔融装置上,以实时检测窑内各窑室全剖面温度分布,并基于全剖面温度分布,选择环向辅热通道和/或窑心辅热以向各窑室通入辅热剂,同时控制辅热剂的通入剂量,实现各窑室维持预设温度,并使各窑室窑温均匀分布,提高了飞灰熔融处理效果。

附图说明

18.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

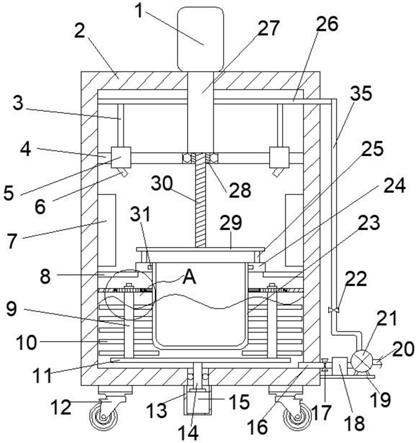

19.图1为垃圾焚烧飞灰高温熔融装置的结构示意图;

20.图2为预热室的立体结构示意图;

21.图3为图2中a处的放大图;

22.图4为组合齿轮的结构示意图;

23.图5为空心管的结构示意图;

24.图6为图2的剖面示意图;

25.图7为窑心辅热通道的截面示意图;

26.附图标记:

[0027]1‑

预热室、2

‑

烘干室、3

‑

烧结室、4

‑

熔融室、5

‑

降温室、6

‑

温度检测机构;

[0028]

11

‑

环向辅热通道、12

‑

窑心辅热通道、61

‑

支架、62

‑

滑轨、63

‑

空心管、64

‑

组合齿轮、65

‑

主动链轮、66

‑

隔热罩;

[0029]

631

‑

第一管体、632

‑

第二管体、633

‑

第三管体、641

‑

传动齿轮、642

‑

从动链轮、121

‑

第一喷孔、122

‑

第二喷孔。

具体实施方式

[0030]

下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

[0031]

请参阅图1

‑

7,本实用新型提供一种垃圾焚烧飞灰宽温段熔融预测控制系统,设置于垃圾焚烧飞灰高温熔融装置上,所述熔融装置呈筒状,所述熔融装置包括预热室1、烘干室2、烧结室3、熔融室4和降温室5。所述垃圾焚烧飞灰宽温段熔融预测控制系统,包括环向辅热通道11、窑心辅热通道12和温度检测机构6。所述预热室1、烘干室2、烧结室3和熔融室4内均分别设有环向辅热通道11和窑心辅热通道12。其中,所述环向辅热通道11有多个,每个所述环向辅热通道11均穿透窑壁,以便于将辅热剂经所述环向辅热通道11送入窑内边缘区域,通过控制辅热剂的通入剂量和通入时机,调节当前窑室边缘区域的燃烧温度。所述窑心辅热通道12穿透窑壁后朝向窑心延伸并横置于窑内,所述窑心辅热通道12下方开设多个燃剂喷孔,以便于将辅热剂经所述窑心辅热通道12送入窑内中心区域,处于窑室边缘区域的窑心辅热通道12不开设燃剂喷孔;所述预热室1、烘干室2、烧结室3和熔融室4外部均分别设有至少一个温度检测机构6,所述温度检测机构6内设有热电偶,所述热电偶贯穿窑壁后以可朝窑心往复滑动的方式设置于熔融装置上,以实时检测窑内各窑室的全剖面温度分布,并基于全剖面温度分布,选择环向辅热通道11和/或窑心辅热以向各窑室通入辅热剂,同时控制辅热剂的通入剂量,使得各窑室能够维持预设温度,并使各窑室窑温均匀分布,提高了飞灰熔融处理效果。

[0032]

作为对上述方案的进一步改进,请参阅图2

‑

5,所述温度检测机构6包括支架61、滑轨62、空心管63和组合齿轮64。所述支架61设置于熔融装置外侧,所述支架61上设有滑轨62,所述滑轨62朝向窑心延伸设置。所述空心管63内设有所述热电偶,所述空心管63底面与滑轨62滑动连接,所述空心管63顶面设有齿条,所述齿条上方设有组合齿轮64,所述组合齿轮64与齿条啮合传动。所述熔融装置外壁开设通孔,所述组合齿轮64与驱动装置传动连接,以通过驱动装置驱动齿轮齿条机构,使得所述空心管63经所述通孔伸入窑内,以便于管内热电偶实时检测窑内全剖面温度分布。优选地,所述空心管63包括依次连接的第一管体631、第二管体632和第三管体633,所述第一管体631顶面设有所述齿条,所述第三管体633的导热性大于第二管体632的导热性,所述热电偶的测温探头内置于第三管体633内。其中

第二管体632和第三管体633用于伸入窑内完成测温,通过第二管体632和第三管体633保护内部热电偶探头免受窑内物料摩擦损伤。一个实施例,所述第三管体633采用钨铜合金材质,以借助钨铜合金的高熔点、良好传热性能,将窑内热值快速传递至内部的测温探头,以快速完成测温,方便第二管体632和第三管体633快速撤回防止高温损毁;所述第一管体631和第二管体632采用316l不锈钢材质等耐高温、传热较慢的材质即可。

[0033]

作为对上述方案的进一步改进,请参阅图3

‑

4,所述组合齿轮64包括并排设置的传动齿轮641和从动链轮642,所述传动齿轮641与齿条啮合传动,所述从动链轮642上方设有主动链轮65,所述从动链轮642与主动链轮65链传动,所述驱动装置与主动链轮65传动连接。优选地,所述主动链轮65远离驱动装置一侧设有转速传感器,以便于间接测量空心管63伸入窑内深度,通过转速、传动比、传动齿轮641分度圆直径等参数计算出齿条及空心管63的位移行程,即可间接得出空心管63伸入窑内深度,实现全剖面实时测温。通过设置链传动,以使驱动装置及转速传感器远离窑壁通孔位置,避免空心管63伸入窑内时,窑内高温涌出直喷至驱动装置及转速传感器,损伤设备。

[0034]

作为对上述方案的进一步改进,所述通孔朝向窑内一侧和/或所述通孔朝向窑外一侧铰接有隔热板,当空心管63需要测量温度时,即第三管体633滑入时即顶开隔热板,伸入窑内。优选地,所述支架61上还设有隔热罩66,所述隔热罩66将滑轨62、空心管63和组合齿轮64包覆,以避免空心管63伸入窑内时,窑内高温涌出直喷外界,造成安全事故。

[0035]

一个较优的实施例,请参阅图6,每个所述环向辅热通道11均穿透窑壁后朝向窑心偏心延伸,且多个所述环向辅热通道11绕窑心呈涡旋状均匀分布。一方面,使得通入的辅热剂优先在窑室边缘直接供热或助燃升温或燃烧放热,以控制窑室边缘区域温度;另一方面,通过辅热剂切入窑内的冲力冲刷窑壁,以减轻物料挂壁现象。显然,也可将多个所述环向辅热通道11绕窑心呈螺旋状均匀分布,以实现对窑壁的阶梯式螺旋冲刷,减轻物料熔融时发生挂壁现象。

[0036]

一个较优的实施例,请参阅图7,所述燃剂喷孔包括第一喷孔121和第二喷孔122,所述第一喷孔121和第二喷孔122关于窑心辅热通道12轴线对称设置,以便于将辅热剂经第一喷孔121和第二喷孔122均匀喷洒至窑内中心区域,以使得辅热剂优先在窑心区域直接供热或助燃升温或燃烧放热。优选地,所述窑心辅热通道12设置于各窑室上方,以便于向下方喷洒辅热剂。

[0037]

基于上述实施例中提供的垃圾焚烧飞灰宽温段熔融预测控制系统,本实用新型还提供了一种垃圾焚烧飞灰宽温段熔融预测控制系统的控制方法,包括以下步骤:

[0038]

通过温度检测机构6实时检测窑内各窑室全剖面温度分布,并基于全剖面温度分布,选择环向辅热通道11和/或窑心辅热通道12以向各窑室通入辅热剂,同时控制辅热剂的通入剂量;

[0039]

其中,所述预热室1通入的辅热剂至少包括经余热锅炉加热的空气,以对预热室1直接供热;所述烘干室2通入的辅热剂至少包括经余热锅炉加热的空气及适量氧气,以对烘干室2直接供热并同时助燃升温;所述烧结室3通入的辅热剂至少包括煤粉及适量氧气,以借助煤粉燃烧放热达到升温目的;所述熔融室4内通入的辅热剂至少包括煤粉、节煤晶及适量氧气,以借助节煤晶等煤炭助燃剂加快煤粉燃烧速率,达到快速放热升温的目的。具体地,熔融装置内各窑室均在对应温度区间内匀温工作时,全部所述窑心辅热通道12和环向

辅热通道11均持续向窑室内送入预设量辅热剂;当某一窑室窑心温度明显低于边缘温度时,即加大窑心辅热通道12的辅热剂通入剂量,或减小环向辅热通道11的辅热剂通入剂量;当某一窑室温度持续攀升即将超出对应温度区间时,控制窑心辅热通道12和环向辅热通道11同时减小通入剂量;当某一窑室温度持续下降即将低于对应温度区间时,控制窑心辅热通道12和环向辅热通道11同时加大通入剂量。

[0040]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。