1.本实用新型属于设备散热技术领域,尤其涉及一种集成式风冷组件。

背景技术:

2.随着各类产品用性能测试设备的集成度越来越高,形体越来越趋于小型化,测试设备单位体积的发热功率也越来越大,致使测试设备的散热问题越来越突出。现有技术通常采用的自然散热方式已经难以满足小体积测试设备的散热需求;采用散热风扇对测试设备发热器件进行直接吹风冷却需要考虑冷却气流的洁净程度,不洁的空气会吸入大量的灰尘从而对电路造成污染和腐蚀,影响到测试设备的使用寿命。

技术实现要素:

3.本实用新型的目的是提供一种集成式风冷组件。

4.为了实现上述目的,本实用新型所采用的技术方案是:一种集成式风冷组件,包括一个空气冷却器和一个风扇,所述的空气冷却器包括壳体和设置在壳体内部的风道,所述壳体包括固定连接在一起的上壳体和下壳体,上壳体内和下壳体内分别设有多个平行排列的齿片,相邻齿片之间形成供空气流通的空气道,上壳体的空气道与下壳体的空气道一一对应设置,从而形成多个风道,在壳体上与风道两端相对应设置有风道进风口和风道出风口,用于向壳体外部吹气的风扇固定设置在风道出风口处。

5.进一步地,所述的齿片包括相互垂直的进风段和出风段,进风段与出风段之间用圆弧段过渡连接,从而每个齿片整体呈l形;风道进风口与进风段初始端对应设置,风道出风口与出风段末端对应设置。

6.进一步地,所述上壳体包括一块底部板,在底部板上与风道出风口对应的一端设有朝向远离下壳体方向延伸的翻边板,翻边板顶端设有一块水平的凸形板,凸形板的底座部高度与翻边板厚度相一致,凸形板的底座部覆盖连接于翻边板的顶端,凸形板的两侧分别垂直连接一块侧竖板,侧竖板与翻边板之间为圆弧过渡连接,从而凸形板的突出部与两块侧竖板一起合围出一个

“”

形口,并在凸形板与两块侧竖板之间形成一个半腔体;下壳体与上壳体为对称的结构,上壳体的

“”

形口与下壳体的

“”

形口一起形成风道出风口,上壳体的半腔体与下壳体的半腔体合成为完整的出风腔体,风扇固定在对应的凸形板与侧竖板上与风道出风口对应的位置。

7.进一步地,上壳体与下壳体在与进风段初始端对应的一端分别朝向远离对方的方向扩张,从而形成一个较大的风道进风口。

8.进一步地,上壳体与下壳体均设置有用于与相应设备安装用的安装块,安装块设置在相邻两个齿片之间且相应齿片在相应的位置沿长度方向断开,安装块与断开的齿片之间形成供空气绕行的间隙。

9.进一步地,在上壳体与下壳体的边缘均设置有加强部,在加强部设有用于将上壳体与下壳体相互连接时旋入连接螺钉用的的安装孔。

10.有益效果:

11.本实用新型将空气冷却器与风机进行整合设计,体积小,散热效率高,可以安装到小型设备内部,完成对设备内部发热器件的间接散热,与现有技术中直接采用风扇吹风进行冷却相比,不仅可以提高散热效果,而且可以确保设备的电路不受冷却气流的污染或腐蚀,极具推广应用的价值。

12.进一步地采用l形的齿片,可以有效提高散热面积,增强散热效果。

附图说明

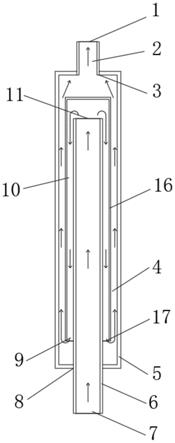

13.图1为本实用新型的结构示意图;

14.图2为空气冷却器的分解图。

15.图3为下壳体结构示意图。

16.图4为上壳体结构示意图。

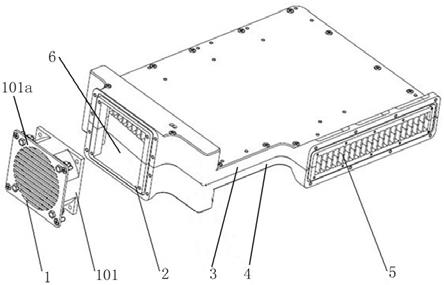

17.图5为本实用新型应用安装状态图(图中略去了风扇)。

18.图中标记:1、风扇,101、风扇安装架,101a、风扇安装板,2、风道出风口,3、上壳体,301、底部板,301a、加强部,302、翻边板,303、凸形板,303a、凸形板的底座部,303b、凸形板的突出部,304、侧竖板,4、下壳体,5、风道进风口,6、出风腔体,7、齿片,701、进风段,702、出风段,8、空气道,9、安装块,10、安装孔,11、相关设备。

具体实施方式

19.下面结合附图和实施例对本实用新型作进一步的详细说明,但并不作为对实用新型做任何限制的依据。

20.如图1

‑

4所示,一种集成式风冷组件,包括一个空气冷却器和一个风扇,所述的空气冷却器包括壳体和设置在壳体内部的风道,所述壳体包括固定连接在一起的上壳体3和下壳体4,上壳体内3和下壳体4内分别设有多个平行排列的齿片7,相邻齿片之间形成供空气流通的空气道8,上壳体的空气道与下壳体的空气道一一对应设置,从而形成多个风道,在壳体上与风道两端相对应设置有风道进风口5和风道出风口2,用于向壳体外部吹气的风扇1固定设置在风道出风口2处。本实施例中风扇1选用轴流风扇。

21.本实施例中,所述的齿片7包括相互垂直的进风段701和出风段702,进风段701与出风段702之间用圆弧段过渡连接,从而齿片7为l形;风道进风口5与进风段701初始端对应设置,风道出风口2与出风段702末端对应设置。所述的壳体可以是长方形,优选为与齿片形状一致的l形。

22.齿片7的形状设计为l型,能够从相关设备11的一个侧面进风,从相垂直的另一个表面出风。这样结构的齿片能够增加对流换热面积,提高散效率;有利于梳理气流,避免形成死区;同时l形的齿片7也有利于提高自身的刚度和强度。

23.齿片7的厚度、高度及间距可根据散热条件进行计算或仿真确定,本处不是本实用新型的重点,因此不做详述。

24.本实施例中,上壳体3包括一块底部板301,在底部板301上与风道出风口2对应的一端设有朝向远离下壳体4方向延伸的翻边板302,翻边板302顶端水平设置有一块凸形板303,凸形板的底座部303a高度与翻边板302厚度相一致,凸形板的底座部303a水平覆盖连

接于翻边板302的顶端。凸形板的突出部303b的两侧分别垂直连接有一块侧竖板304,侧竖板304与翻边板302之间为圆弧过渡连接,从而凸形板的突出部303b与两块侧竖板304一起合围出一个

“”

形口,并在凸形板303与两块侧竖板304之间形成一个半腔体;下壳体4采用与上壳体3为对称的结构,上壳体的

“”

形口与下壳体的

“”

形口一起形成风道出风口2,上壳体的半腔体与下壳体的半腔体合成为完整的出风腔体6。

25.风扇1包括风扇安装架101和设在风扇安装架101内的风扇本体,风扇安装架101包括两块风扇安装板101a和连接两块风扇安装板的中间筒体,风扇本体设置在中间筒体内,且风扇转轴与中间筒体中心线重合设置,风扇本体的固定壳体与中间筒体固定连接,风扇转轴能够在固定壳体中转动从而带动风扇叶片转动(本部分为现有技术,故不作详述)。

26.本实施例中,侧竖板304设有向风道出风口2内延伸的凸缘,同时,凸形板303具有一定的厚度,风扇安装架101中的风扇安装板101a通过螺钉与凸形板303以及侧竖板304的内凸缘固定连接,从而整个风扇1除了一块风扇安装板101a外均设置在出风腔体6内。在两块风扇安装板101a的中部均设置有圆形的栅格状开孔,栅格状开孔的结构可用于排风,同时也可对风扇本体也起到保护作用。

27.上壳体3与下壳体4在与进风段701初始端对应的一端分别朝向远离对方的方向扩张,从而形成一个较大的风道进风口5。

28.上壳体3与下壳体4均设置有打有螺纹孔的安装块9,用于安装电子器件或上、下壳体在其它结构上的安装,安装块9设置在相邻两个齿片之间且相应齿片在相应的位置沿长度方向断开,安装块9与断开的齿片之间形成供空气绕行的间隙。

29.在上壳体3与下壳体4的边缘均设置有加强部301a,在加强部301a设有用于将上壳体3与下壳体4相互连接时旋入连接螺钉用的安装孔10,实际应用中,可以进一步将上壳体3与下壳体4焊接在一起,形成一个侧壁密封的壳体。

30.本实施例中的上壳体3与下壳体4均为一体制成的结构,即上壳体的底部板301、齿片7 翻边板302、凸形板303和侧竖板304、加强部301a均一体制成,可通过铸造或机械加工的方法制备,下壳体中相同的部分也是同样的一体制成。

31.图5为本实用新型的应用安装状态图,上壳体3和下壳体4分别通过设在壳体内的安装块9和螺钉固定在相应设备11(发热器件,板卡等)的壳体内,具体地,在安装块9上设置螺纹孔,通过螺钉将上壳体3和下壳体4与相应的设备壳体相连接。

32.为了安装紧凑,上壳体3与下壳体4的安装面(与设置齿片相反的另一面)要求平整光洁。另外,本实用新型安装在相关设备11的壳体内时,为了避免空气进入本实用新型与相关设备11之间的安装间隙内,需注意在风道进风口5处和风道出风口2处与相应设备11之间的密封,可以采用密封法兰,通过增加导电密封条实现上壳体、下壳体与相关设备壳体之间的密封和导电连接,保证密封性的同时提高电磁兼容性。

33.本实用新型的工作原理为:

34.相关设备11(发热器件或者板卡等)的热量传导到上壳体3和下壳体4,风扇1在工作时向外吹风,从而在出风腔体6内形成负压,抽动气流由风道进风口5进入,气流沿风道方向流向负压的出风腔体6,从风道出风口2流出,形成气流通路,从而上壳体3和下壳体4通过齿片7与冷却气流发生对流换热,最终实现对相关设备进行散热的目的。

35.以上实施例仅用以说明本实用新型的技术方案而非对其进行限制,所属领域的普

通技术人员应当理解,参照上述实施例可以对本实用新型的具体实施方式进行修改或者等同替换,这些未脱离本实用新型精神和范围的任何修改或者等同替换均在申请待批的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。