1.[相关申请的交叉引用]

[0002]

本技术要求于2019年10月18日在韩国知识产权局提交的韩国专利申请no.10

‑

2019

‑

0129852的优先权,该专利申请的公开内容通过引用并入本说明书中。

[0003]

本发明涉及一种热塑性树脂组合物、制备该热塑性树脂组合物的方法、包含该热塑性树脂组合物的模制品和制造所述模制品的方法。更具体地,本发明涉及一种具有优异的热循环性能、镀层粘合力和外观,同时具有等于或优于常规热塑性树脂组合物的机械性能的热塑性树脂组合物;制备该热塑性树脂组合物的方法;包含该热塑性树脂组合物的模制品;和制造所述模制品的方法。

背景技术:

[0004]

丙烯腈

‑

丁二烯

‑

苯乙烯(abs)树脂具有来自丙烯腈的优异的刚性和耐化学性以及来自丁二烯和苯乙烯的优异的加工性能、机械强度和美观性。凭借这些性能,abs树脂用于诸如汽车零部件、电气/电子产品和办公设备的各种产品中。

[0005]

在常规abs树脂的情况下,为了改善湿镀工艺中的镀层粘合力和防止未镀覆,常规abs树脂必须进行蚀刻工艺。

[0006]

然而,用于蚀刻常规abs树脂的蚀刻剂通常包含被指定为人类致癌物的铬酸酐的六价铬(cr

6

),以赋予镀层与基底层之间的物理结合。因此,蚀刻剂会对工人有害。

[0007]

另外,为了蚀刻剂的安全废水处理,必须进行将六价铬还原为三价铬并且将还原后的三价铬中和和析出的复杂工艺。

[0008]

为了解决这些问题,近来,正在开发一种具有降低的毒性的电镀工艺。特别地,正在开发一种在具有降低的毒性的电镀工艺中使用的新型无铬蚀刻剂。

[0009]

然而,在使用具有降低的毒性的新型无铬蚀刻剂代替常规蚀刻剂的工艺的情况下,由于新型蚀刻剂的低反应性和不稳定性,镀层粘合力和热循环性能会降低。因此,电镀可靠性不符合常规标准,此外,会发生未镀覆。

[0010]

为了解决这些问题,已经提出一种提高abs树脂中的橡胶含量的方法。然而,当使用这种方法时,由于模塑性能劣化并且线性膨胀系数增加,热循环性能会降低。此外,已经提出一种在电镀工艺中增加蚀刻剂的温度或蚀刻时间的方法。然而,这种方法增加了整体工艺时间,从而增加工艺成本。

[0011]

因此,越来越需要开发一种热塑性树脂,该热塑性树脂在具有降低的毒性的电镀工艺中具有优异的镀层粘合力和热循环性能,而没有未镀覆现象并且加工性能、机械性能和外观没有劣化。

[0012]

[相关技术文献]

[0013]

[专利文献]

[0014]

kr专利未经审查申请no.2013

‑

0006551

技术实现要素:

[0015]

技术问题

[0016]

因此,鉴于上述问题而做出本发明,并且本发明的一个目的是提供一种在使用具有降低的毒性的无铬蚀刻剂的电镀工艺中具有优异的热循环性能、镀层粘合力和外观,同时具有等于或优于常规热塑性树脂组合物的机械性能的热塑性树脂组合物;制备该热塑性树脂组合物的方法;包含该热塑性树脂组合物的模制品;和制造所述模制品的方法。

[0017]

上述目的和其它目的可以通过下面描述的本公开内容实现。

[0018]

技术方案

[0019]

根据本发明的一个方面,提供一种热塑性树脂组合物,该热塑性树脂组合物包含:17重量%至49重量%的基体树脂,该基体树脂包含重量比为1:1.5至1:4的包含平均粒径为0.05μm至0.2μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1),和包含平均粒径大于0.2μm且小于或等于0.7μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2);和51重量%至83重量%的重均分子量为50,000g/mol至200,000g/mol的芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)。

[0020]

根据本发明的另一方面,提供一种制备热塑性树脂组合物的方法,该方法包括捏合和挤出17重量%至49重量%的基体树脂和51重量%至83重量%的重均分子量为50,000g/mol至200,000g/mol的芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b),所述基体树脂包含重量比为1:1.5至1:4的包含平均粒径为0.05μm至0.2μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1),和包含平均粒径大于0.2μm且小于或等于0.7μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)。

[0021]

根据本发明的又一方面,提供一种包含本发明的热塑性树脂组合物的模制品。

[0022]

根据本发明的再一方面,提供一种制造模制品的方法,该方法包括:通过注塑所述热塑性树脂组合物来得到注塑制品;使用无铬蚀刻剂蚀刻所述注塑制品;和电镀蚀刻后的注塑制品。

[0023]

有益效果

[0024]

根据本发明,可以提供一种在使用具有降低的毒性的无铬蚀刻剂的电镀工艺中具有优异的热循环性能、镀层粘合力和外观,同时具有等于或优于常规热塑性树脂组合物的机械性能的热塑性树脂组合物;制备该热塑性树脂组合物的方法;包含该热塑性树脂组合物的模制品;和制造所述模制品的方法。

具体实施方式

[0025]

下文中,将详细描述根据本发明的热塑性树脂组合物、制备该热塑性树脂组合物的方法、包含该热塑性树脂组合物的模制品和制造所述模制品的方法。

[0026]

本发明人确认,当将具有特定重均分子量的芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物与各自包含不同平均粒径的橡胶粒子的两种类型的asa树脂(其中,这两种类型的asa树脂以特定的重量比制备)混合并且对混合物进行具有降低的毒性的电镀工艺时,镀层粘合力和热循环性能大大改善,而没有机械性能的劣化和未镀覆。基于这些发现,进行了进

一步的研究以完成本发明。

[0027]

在本发明中,具有降低的毒性的电镀工艺指包括使用无铬蚀刻剂进行蚀刻的步骤的电镀工艺。

[0028]

在本发明中,术语“无铬”指没有将含铬组分有意地加入到蚀刻剂中。

[0029]

本发明的热塑性树脂组合物包含:17重量%至49重量%的基体树脂,该基体树脂包含重量比为1:1.5至1:4的包含平均粒径为0.05μm至0.2μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1),和包含平均粒径大于0.2μm且小于或等于0.7μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2);和51重量%至83重量%的重均分子量为50,000g/mol至200,000g/mol的芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)。在这种情况下,所述热塑性树脂组合物可以具有优异的热循环性能、镀层粘合力和外观,同时具有等于或优于常规热塑性树脂组合物的机械性能。

[0030]

下文中,将详细描述本发明的热塑性树脂组合物的各个组分。

[0031]

例如,本发明的基体树脂可以包含重量比为1:1.5至1:4的包含平均粒径为0.05μm至0.2μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1),和包含平均粒径大于0.2μm且小于或等于0.7μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)。在这种情况下,可以在具有降低的毒性的无铬电镀工艺中改善镀层粘合力和热循环性能,而机械性能没有劣化。

[0032]

例如,所述丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1)可以包含平均粒径为0.05μm至0.2μm,优选地0.07μm至0.2μm,更优选地0.07μm至0.15μm的丙烯酸烷基酯橡胶。在该范围内,热循环评价之后的镀膜中不产生鼓包或裂纹,表明热循环性能和镀层粘合力优异。

[0033]

在本发明中,平均粒径使用动态激光光散射和强度高斯分布(nicomp 380)来测量。

[0034]

例如,所述丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1)可以包含20重量%至80重量%的丙烯酸烷基酯橡胶、10重量%至70重量%的芳香族乙烯基化合物和5重量%至50重量%的乙烯基氰化合物。在该范围内,热循环评价之后的镀膜中不产生鼓包或裂纹,表明与镀层的粘合力优异。

[0035]

作为另一实例,所述丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1)可以包含30重量%至60重量%的丙烯酸烷基酯橡胶、20重量%至50重量%的芳香族乙烯基化合物和10重量%至30重量%的乙烯基氰化合物。在该范围内,热循环评价之后的镀膜中不产生鼓包或裂纹,表明热循环性能、外观和镀层粘合力优异。

[0036]

例如,所述丙烯酸烷基酯橡胶可以是包含具有1至10个碳原子的烷基的丙烯酸酯橡胶。

[0037]

作为一个优选的实例,所述丙烯酸烷基酯橡胶可以包括选自丙烯酸甲酯橡胶、丙烯酸乙酯橡胶、丙烯酸丁酯橡胶和丙烯酸乙基己酯橡胶中的一种或多种。在这种情况下,耐候性和耐化学性可以优异,并且外观和镀层粘合力也可以优异。

[0038]

例如,所述芳香族乙烯基化合物可以包括选自苯乙烯、α

‑

甲基苯乙烯、2,4

‑

二甲基苯乙烯、乙烯基甲苯、叔丁基苯乙烯和氯苯乙烯中的一种或多种。优选地,所述芳香族乙烯

基化合物是苯乙烯。在这种情况下,加工性能和机械性能可以优异。

[0039]

例如,所述乙烯基氰化合物可以包括选自丙烯腈、甲基丙烯腈和乙基丙烯腈中的一种或多种。优选地,所述乙烯基氰化合物是丙烯腈。在这种情况下,加工性能、抗冲击性和电镀性能可以优异。

[0040]

例如,所述丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)可以包含平均粒径大于0.2μm且小于或等于0.7μm,优选地为0.25μm至0.6μm,更优选地为0.25μm至0.45μm的丙烯酸烷基酯橡胶。在该范围内,热循环性能、流动性、抗冲击性和外观可以优异。

[0041]

例如,所述丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)可以包含20重量%至80重量%的丙烯酸烷基酯橡胶、10重量%至70重量%的芳香族乙烯基化合物和5重量%至50重量%的乙烯基氰化合物。在该范围内,热循环评价之后的镀膜中不产生鼓包或裂纹,表明热循环性能、流动性和冲击强度优异。

[0042]

作为另一实例,所述丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)可以包含40重量%至60重量%的丙烯酸烷基酯橡胶、20重量%至40重量%的芳香族乙烯基化合物和10重量%至30重量%的乙烯基氰化合物。在该范围内,可以改善机械性能如冲击强度。此外,可以确保适当的流动性,因此,加工性能可以优异。此外,热循环评价之后的镀膜中不产生裂纹。

[0043]

所述丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)中包含的丙烯酸烷基酯橡胶、芳香族乙烯基化合物和乙烯基氰化合物的类型可以与本发明的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1)中包含的丙烯酸烷基酯橡胶、芳香族乙烯基化合物和乙烯基氰化合物的类型相同。

[0044]

例如,丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1)与丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)的重量比可以为1:1.5至1:4,优选为1:1.6至1:3.5,更优选为1:1.65至1:3。在该范围内,可以确保适当的流动性,因此,加工性能可以优异。此外,热循环评价之后的镀膜中不产生鼓包或裂纹,表明热循环性能优异并且电镀性能得到改善。当重量比超过上述范围时,镀层粘合力和热循环性能会劣化。当重量比小于上述范围时,流动性、抗冲击性和热循环性能会劣化。

[0045]

例如,基于100重量%的热塑性树脂,基体树脂的含量可以为17重量%至49重量%,优选为20重量%至40重量%。在该范围内,机械性能、加工性能和镀层粘合力可以优异。特别地,热循环性能可以显著优异。

[0046]

当基体树脂的含量小于上述范围时,诸如冲击强度的机械性能、镀层粘合力和热循环性能会显著降低。当基体树脂的含量超过上述范围时,加工性能和热循环性能会降低。

[0047]

例如,本发明的芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)的重均分子量可以为50,000g/mol至200,000g/mol,优选为60,000g/mol至180,000g/mol,更优选为70,000g/mol至150,000g/mol。在该范围内,可以确保适当的流动性,因此,加工性能可以优异。此外,诸如抗冲击性的机械性能和镀层粘合力可以优异。

[0048]

在本发明中,除非另外定义,否则当测量重均分子量时,将1g的共聚物溶解在40℃的四氢呋喃(thf)中,然后使用得到的溶液和填充有多孔二氧化硅的凝胶色谱(gpc)柱来测量重均分子量。在这种情况下,使用聚苯乙烯(ps)作为用于校准的标准物质。

[0049]

例如,基于100重量%的热塑性树脂,芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)的含量可以为51重量%至83重量%,优选为60重量%至83重量%,更优选为60重量%至75重量%。在该范围内,可以确保适当的流动性,因此,加工性能可以优异。此外,当进行使用无铬蚀刻剂的蚀刻工艺时,可以在树脂的表面上形成足够数目的凹凸,从而改善镀层粘合力和外观。

[0050]

例如,芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)可以包含20重量%至40重量%的乙烯基氰化合物和60重量%至80重量%的芳香族乙烯基化合物。在该范围内,如机械性能的整体物理性能平衡、镀层粘合力和热循环性能可以优异。

[0051]

作为另一实例,芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)可以包含23重量%至37重量%的乙烯基氰化合物和63重量%至77重量%的芳香族乙烯基化合物。在该范围内,当进行使用具有低毒性的无铬蚀刻剂的电镀工艺时,镀层粘合力、热循环性能和外观可以优异。

[0052]

例如,芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)可以通过溶液聚合或本体聚合制备。在这种情况下,耐热性和流动性可以优异。

[0053]

可以使用本发明所属领域中常用的溶液聚合方法和本体聚合方法分别作为本发明的溶液聚合方法和本体聚合方法,而没有特别地限制。

[0054]

例如,本发明的热塑性树脂组合物可以是用于无铬蚀刻剂的热塑性树脂组合物。在这种情况下,由于热塑性树脂组合物不包含有毒的铬酸,因此,所述热塑性树脂组合物可以是环境友好的。此外,当进行蚀刻工艺时,可以在树脂的表面上形成足够数目的凹凸,从而改善镀层粘合力。此外,热循环评价之后,镀膜中不产生鼓包或裂纹,表明外观和机械性能优异。

[0055]

例如,所述无铬蚀刻剂可以是包含高锰酸盐和有机酸或无机酸的溶液。优选地,所述无铬蚀刻剂是包含高锰酸钾(kmno4)、磷酸(h3po4)和硫酸(h2so4)中的一种或多种的无铬蚀刻剂。在这种情况下,可以在树脂的表面上形成足够数目的凹凸,从而提高树脂与镀层之间的镀层粘合力并且赋予优异的外观。

[0056]

例如,所述无铬蚀刻剂可以是包含20g/l至30g/l的高锰酸盐和550ml/l至650ml/l的磷酸的蚀刻剂。在该范围内,甚至可以形成凹凸。由此,可以改善镀层粘合力,并且可以制造具有优异的外观的模制品。

[0057]

例如,所述热塑性树脂组合物还可以包含添加剂,如热稳定剂、抗氧化剂、抗冲改性剂、光稳定剂、增塑剂、润滑剂和抗静电剂。在这种情况下,可以在不降低本发明的热塑性树脂组合物的固有物理性能的情况下实现添加剂的功能。

[0058]

例如,基于100重量份的基体树脂和芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物的总和,添加剂的含量可以为0.1重量份至5重量份或1重量份至5重量份。

[0059]

例如,当根据astm d1238测量熔融指数时,本发明的热塑性树脂组合物的熔融指数(220℃,10kg)可以为14g/10min至36g/10min,优选为15g/10min至33g/10min。在该范围内,由于流动性高,可以通过注塑实现各种形状。

[0060]

例如,当根据astm d256测量悬臂梁式冲击强度时,本发明的热塑性树脂组合物的悬臂梁式冲击强度(6.4mm,23℃)可以为15kgf

·

cm/cm2以上、15kgf

·

cm/cm2至36kgf

·

cm/cm2或15kgf

·

cm/cm2至31kgf

·

cm/cm2。在该范围内,抗冲击性可以优异。

[0061]

例如,本发明的热塑性树脂组合物的镀层粘合力可以为9n/cm以上、9n/cm至25n/cm或9n/cm至15n/cm。在该范围内,电镀之后的外观可以优异。

[0062]

下文中,将描述制造本发明的热塑性树脂组合物的方法。

[0063]

例如,本发明的制备热塑性树脂组合物的方法可以包括捏合和挤出17重量%至49重量%的基体树脂和51重量%至83重量%的重均分子量为50,000g/mol至200,000g/mol的芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)的步骤,所述基体树脂包含重量比为1:1.5至1:4的包含平均粒径为0.05μm至0.2μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1),和包含平均粒径大于0.2μm且小于或等于0.7μm的丙烯酸烷基酯橡胶的丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)。在这种情况下,可以确保适当的流动性,因此,加工性能可以优异。此外,在使用具有低毒性的无铬蚀刻剂的电镀工艺中,镀层粘合力、热循环性能和外观可以优异,而机械性能没有劣化。

[0064]

例如,在捏合步骤中,丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

1)、丙烯酸烷基酯

‑

芳香族乙烯基化合物

‑

乙烯基氰化合物接枝共聚物(a

‑

2)和芳香族乙烯基化合物

‑

乙烯基氰化合物共聚物(b)可以成批加入。

[0065]

例如,捏合和挤出步骤可以使用单螺杆挤出机、双螺杆挤出机或班伯里密炼机,优选地双螺杆挤出机进行。在这种情况下,组合物可以被均匀分散,从而改善相容性。

[0066]

例如,捏合和挤出步骤可以在螺杆转速为200rpm至300rpm或250rpm至300rpm且温度为200℃至300℃、200℃至270℃或220℃至260℃的条件下进行。在这种情况下,每单位时间的生产量可以适当,从而改善工艺效率。此外,可以防止过度切割。

[0067]

下文中,将描述包含本发明的热塑性树脂组合物的模制品和制造该模制品的方法。本发明的模制品及其制造方法的描述包括如在本发明的热塑性树脂组合物的制备方法的描述中的上述热塑性树脂组合物的描述。

[0068]

例如,本发明的模制品可以包含本发明的热塑性树脂组合物,并且所述模制品的机械性能、电镀性能和热循环性能可以优异。

[0069]

例如,所述模制品可以包括基底层和镀层。基底层可以通过模制本发明的热塑性树脂组合物来形成,镀层优选地通过模制选自铜、镍和铬中的一种或多种来形成。在这种情况下,可以提高基底层与镀层之间的粘合力,并且机械性能和外观可以优异。

[0070]

例如,所述模制品可以是使用无铬蚀刻剂制造的模制品。在这种情况下,由于模制品不包含有毒的铬酸,因此,模制品可以是环境友好的。此外,在热循环评价之后,镀膜中不产生鼓包或裂纹,表明外观、机械性能和镀层性能优异。

[0071]

例如,所述无铬蚀刻剂优选是包含高锰酸盐和有机酸或无机酸的溶液。更优选地,所述无铬蚀刻剂是包含高锰酸钾(kmno4)和磷酸(h3po4)的无铬蚀刻剂。在这种情况下,可以在树脂的表面上形成足够数目的凹凸,从而提高树脂与镀层之间的镀层粘合力并且赋予优异的外观。

[0072]

例如,所述模制品可以是龙头、汽车内部材料或汽车外部材料。在这种情况下,电镀性能、机械性能和热循环性能可以优异,因此,所述模制品可以长时间使用而不容易被直接接触损坏。

[0073]

例如,所述龙头可以是淋浴喷头或水管。

[0074]

例如,根据本发明的制造模制品的方法可以包括:通过注塑本发明的热塑性树脂组合物来得到注塑制品的步骤;使用无铬蚀刻剂蚀刻所述注塑制品的步骤;和对蚀刻后的注塑制品进行电镀的步骤。在这种情况下,可以得到具有优异的镀层粘合力而机械性能和热循环性能不劣化的模制品。

[0075]

蚀刻步骤是将热塑性树脂中的橡胶部分熔化以赋予热塑性树脂的表面凹凸的过程。通过该过程,通过使橡胶部分熔化而形成的孔充当与镀膜物理结合所必需的锚定部位。因此,通过进行蚀刻过程,镀层粘合力可以提高,并且可以在热塑性树脂的表面上赋予极性以抑制在随后的电镀工艺中发生未镀覆。

[0076]

例如,在蚀刻步骤中,蚀刻时间可以为2分钟至15分钟或3分钟至10分钟,并且蚀刻温度可以为60℃至80℃或65℃至75℃。在该范围内,可以在降低工艺成本的同时制造具有优异的镀层粘合力和热循环性能的模制品。

[0077]

对无铬蚀刻剂的说明包括对上面描述的本发明的热塑性树脂组合物的无铬蚀刻剂的说明。

[0078]

作为一个优选的实例,无铬蚀刻剂可以是包含高锰酸盐和磷酸(h3po4)的无铬蚀刻剂。

[0079]

例如,所述制造模制品的方法可以包括,在蚀刻步骤之前,从注塑制品中去除油的脱脂步骤。

[0080]

例如,脱脂步骤可以是通过用表面活性剂处理注塑制品来去除油的步骤,并且可以使用本发明所属领域的脱脂过程中常用的表面活性剂,而没有特别地限制。

[0081]

例如,脱脂步骤可以在40℃至60℃或50℃至60℃下进行1分钟至15分钟或3分钟至8分钟。在该范围内,脱脂效率可以优异。

[0082]

例如,电镀步骤可以包括:电镀预处理步骤,该电镀预处理步骤包括催化步骤和活化步骤中的一个或多个;和电镀处理步骤,该电镀处理步骤包括化学镀步骤和电镀步骤中的一个或多个。

[0083]

例如,催化步骤可以是将金属催化剂吸附到金属的锚孔中的步骤。在这种情况下,可以使用在本发明所属领域中进行电镀预处理时常用的金属催化剂,而没有特别地限制。优选地,本发明的金属催化剂是钯

‑

锡催化剂。在这种情况下,钯被吸附到锚孔中。

[0084]

例如,催化步骤可以在20℃至40℃下进行1分钟至8分钟,优选在25℃至35℃下进行1分钟至5分钟。在该范围内,可以改善形成在金属中的锚孔的吸附效率。

[0085]

例如,活化步骤可以是通过用硫酸水溶液处理来进行活化的步骤。在这种情况下,可以通过除去除了被吸附到锚孔中的金属之外的金属来使吸附到锚孔中的金属活化。

[0086]

例如,活化步骤可以在45℃至65℃下进行1分钟至10分钟,优选在50℃至60℃下进行1分钟至5分钟。在该范围内,活化效果可以显著。

[0087]

例如,化学镀可以是使用金属盐的无电镀,并且金属盐优选是硫酸镍。

[0088]

优选地,化学镀在20℃至40℃下进行1分钟至20分钟,更优选在25℃至35℃下进行1分钟至10分钟。在该范围内,无电镀性能可以优异。

[0089]

例如,电镀可以是选自铜电镀、镍电镀和铬电镀中的至少一种。

[0090]

可以使用本发明所属领域中通常用于铜电镀中的铜盐而没有特别地限制。优选地,进行使用硫酸铜的电镀。

[0091]

例如,铜电镀可以以2a/dm2至4a/dm2在15℃至35℃下进行20分钟至60分钟,优选地以2.5a/dm2至3.5a/dm2在20℃至30℃下进行30分钟至40分钟。

[0092]

可以使用本发明所属领域中通常用于镍电镀中的镍盐而没有特别地限制。优选地,使用硫酸镍。

[0093]

例如,镍电镀可以以2a/dm2至4a/dm2在50℃至60℃下进行10分钟至30分钟,优选地以2.5a/dm2至3.5a/dm2在55℃至60℃下进行10分钟至20分钟。

[0094]

可以使用本发明所属领域中通常用于铬电镀中的铬类化合物而没有特别地限制。优选地,使用铬酸酐。

[0095]

优选地,铬电镀以10a/dm2至20a/dm2在45℃至65℃下进行1分钟至15分钟,更优选地以13a/dm2至18a/dm2在50℃至60℃下进行1分钟至5分钟。

[0096]

下文中,将参照下面的优选实施例更详细地描述本发明。然而,提供这些实施例仅用于说明的目的,并且不应理解为限制本发明的范围和精神。此外,对于本领域技术人员显而易见的是,在不脱离本发明的精神和范围的情况下,可以做出各种改变和修改,并且这种改变和修改也在所附权利要求书的范围内。

[0097]

[实施例]

[0098]

在实施例和比较例中使用的材料如下。

[0099]

(a

‑

1)包含平均粒径为100nm的丙烯酸酯橡胶的接枝asa树脂(sa130,lg chemical co.)

[0100]

(a

‑

2)包含平均粒径为300nm的丙烯酸酯橡胶的接枝asa树脂(sa928,lg chemical co.)

[0101]

(b)包含30重量%的乙烯基氰化合物并且重均分子量为80,000g/mol的san树脂(95rf,lg chemical co.)

[0102]

(c)接枝abs树脂(dp270e,lg chemical co.)

[0103]

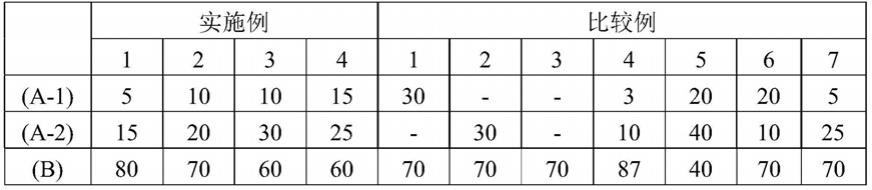

实施例1至实施例4和比较例1至比较例7

[0104]

根据下面表1中所示的组成和含量将各个组分加入到双螺杆挤出机中,并在230℃下熔融和捏合以得到粒料形式的树脂组合物。将得到的树脂组合物进行注射成型以制备用于测量物理性能的试样。在这种情况下,将试样形成为尺寸为100mm

×

100mm

×

3mm的方形或尺寸为150mm

×

80mm

×

3mm的帽形。

[0105]

通过下面的电镀方法在制备的试样上形成具有30μm以上的均匀厚度的镀膜。

[0106]

首先,将试样用55℃的表面活性剂处理5分钟以去除油,并在68℃的包含25g/l的kmno4和600ml/l的磷酸的无铬蚀刻剂中培养10分钟以使试样氧化。然后,将试样在钯

‑

锡催化剂的存在下在30℃下培养2分钟,以将钯吸附到试样的锚孔中。使用硫酸水溶液在55℃下进行活化步骤2分钟以去除锡,并且使用硫酸镍在30℃下进行化学镀5分钟。化学镀之后,使用铜、镍和铬进行电镀。在这种情况下,使用硫酸铜的铜电镀以3a/dm2在25℃下进行35分钟,使用铬酸酐溶液的铬电镀以15a/dm2在55℃下进行3分钟。

[0107]

[表1]

[0108][0109][0110]

(表1中各个组分的含量以基于(a

‑

1)、(a

‑

2)、(b)和(c)的总重量的重量%给出)

[0111]

[试验例]

[0112]

通过下面的方法测量根据实施例1至实施例4和比较例1至比较例7制备的试样的性能,结果示于表2中。

[0113]

*熔融指数(g/10分钟):根据astm d1238,在220℃和10kg下测量制备的试样的熔融指数。

[0114]

*冲击强度(缺口悬臂梁式冲击强度,kgf

·

cm/cm2):使用厚度为6.4mm的试样根据astm d256测量试样的冲击强度。

[0115]

*评价镀层粘合力:在电镀后的方形试样(尺寸:100mm

×

100mm

×

3mm)的正面施加10mm宽的划痕,并且使用推拉式量规通过在垂直方向上以80mm的距离剥离试样的同时测量镀层粘合的程度。计算测量值的平均值。

[0116]

*热循环性能:在腔室中对帽形试样进行过程

①

至

⑤

,然后用肉眼观察镀膜的外观。此时,当没有产生裂纹和没有镀层鼓包时,用

○

表示。当在试样的任意部分上产生裂纹和镀层鼓包时,用x表示。

[0117]

①

将腔室内的温度保持在

‑

40℃下60分钟。

[0118]

②

在1分钟内将腔室内的温度升高至90℃。

[0119]

③

将腔室内的温度保持在90℃下60分钟。

[0120]

④

在1分钟内将腔室内的温度冷却至

‑

40℃。

[0121]

⑤

将过程

①

至

④

重复8次。

[0122]

*外观评价(存在或不存在未镀覆区域):目视观察150mm

×

80mm

×

3mm的帽形试样的外观。当没有未镀覆区域时,评价为“无异常”。当存在未镀覆区域时,评价为“未镀覆”。

[0123]

[表2]

[0124]

[0125][0126]

如表2中所示,在本发明的实施例1至实施例4的情况下,可以确认,通过以特定比例包含各自含有具有不同平均粒径的橡胶粒子的两种类型的asa树脂和具有特定重均分子量的san树脂,机械性能如冲击强度得到改善,由于适当的流动性而加工性能优异,并且镀层粘合力、热循环性能和外观得到改善。此外,可以确认,在使用具有低毒性的无铬蚀刻剂的电镀工艺中,镀层粘合力和热循环性能显著改善,而机械性能和流动性没有劣化。

[0127]

另一方面,在包含一种类型的asa树脂代替各自含有具有不同平均粒径的橡胶粒子的两种类型的asa树脂的比较例1的情况下,熔融指数和冲击强度降低。此外,在热循环评价之后,镀膜中产生裂纹,表明热循环性能差。此外,在包含一种类型的asa树脂的比较例2的情况下,镀层粘合力显著降低。此外,在热循环评价之后,镀膜中产生鼓包。

[0128]

另外,在仅包含abs树脂的比较例3的情况下,发生未镀覆。

[0129]

另外,在各自含有具有不同平均粒径的橡胶粒子的两种类型的asa树脂的总含量小于根据本发明的含量范围的比较例4的情况下,机械性能如冲击强度降低,并且镀层粘合力显著降低。此外,在热循环评价之后,镀膜中产生鼓包。这些结果表明,比较例4的电镀性能差。在超过根据本发明的含量范围的比较例5的情况下,熔融指数不合适,从而降低加工性能。此外,在热循环评价之后,镀膜中产生裂纹,表明热循环性能差。

[0130]

另外,在包含平均粒径为0.05μm至0.2μm的丙烯酸烷基酯橡胶的asa树脂与包含平均粒径大于0.2μm且小于或等于0.7μm的丙烯酸烷基酯橡胶的asa树脂之间的重量比小于本发明的范围的比较例6的情况下,熔融指数不合适。此外,在热循环评价之后,产生裂纹。另一方面,在重量比超过本发明的范围的比较例7的情况下,镀层粘合力降低,并且热循环评价之后产生鼓包,表明热循环性能差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。