1.本技术涉及电子设备

技术领域:

:,具体是涉及壳体组件及其制作方法、电子设备。

背景技术:

::2.为使壳体组件譬如手机后盖呈现出立体纹理和色彩,需在手机后盖的内侧贴设装饰膜层。目前的装饰层通常采用装饰膜与油墨喷涂补边相结合的方式,以使手机后盖的纹理、颜色具有一致性,但是油墨喷涂补边方式存在浪费油墨、溢油的问题。技术实现要素:3.本技术提供一种壳体组件及其制作方法、电子设备。4.本技术实施例提供了一种壳体组件,包括:5.透光壳体,所述透光壳体的内表面包括第一补边区域;以及6.第一补边,所述第一补边位于所述第一补边区域;以及7.装饰膜,所述装饰膜位于所述内表面上且所述装饰膜的外周边缘位于所述第一补边的范围内。8.本技术实施例还提供一种壳体组件的制作方法,包括:9.清洗透光壳体,所述透光壳体的内表面包括第一补边区域;10.在所述第一补边区域移印第一补边;11.将所述装饰膜设置于所述内表面上,其中所述装饰膜的外周边缘位于所述第一补边的范围内。12.本技术实施例还提供一种电子设备,包括:13.中框,所述中框重合于所述第一补边或者连接于所述第一补边,用于使所述第一补边与所述装饰膜配合能够完全覆盖透光壳体远离中框的内表面。14.本技术实施例提供的壳体组件,通过将第一补边设置于第一补边区域,装饰膜位于内表面内且所述装饰膜的外周边缘位于所述第一补边的范围内,用于与第一补边与装饰膜充分接触,可充分确保壳体组件中第一补边与装饰膜对应区域外观的一致性,另外可减少油墨的使用,减少油墨的浪费。附图说明15.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。16.图1是本技术实施例提供的电子设备的立体示意图;17.图2是图1所述的电子设备沿a‑a方向的截面示意图;18.图3是相关技术中电子设备中壳体组件的截面示意图;19.图4是图3所示的壳体组件中区域b的局部放大图;20.图5是图2所示的电子设备中壳体组件的截面示意图;21.图6是图5所述的壳体组件中区域c的局部放大图;22.图7是图5所示的壳体组件的爆炸示意图;23.图8是图7所示的壳体组件一个变形的爆炸示意图;24.图9是图2所示的电子设备一实施例中壳体组件的截面示意图;25.图10是图9所述的壳体组件中区域d的局部放大图;26.图11是图9所示的壳体组件的爆炸示意图;27.图12是图2所示的电子设备再一实施例中壳体组件的截面示意图;28.图13是本技术实施例提供的壳体组件的制作方法的流程示意图;29.图14是图13所示的壳体组件的制作方法中步骤s02的子流程示意图;30.图15是本技术又一实施例提供的壳体组件的制作方法的流程示意图;31.图16是图15所示的壳体组件的制作方法中步骤s20的子流程示意图。具体实施方式32.下面结合附图和实施例,对本技术作进一步的详细描述。特别指出的是,以下实施例仅用于说明本技术,但不对本技术的范围进行限定。同样的,以下实施例仅为本技术的部分实施例而非全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。33.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。34.请参照图1,图1是本技术实施例提供的电子设备的立体示意图。本技术提供一种电子设备1000。具体地,该电子设备1000可以为移动或便携式并执行无线通信的各种类型的计算机系统设备中的任何一种(图1中只示例性的示出了一种形态)。具体地,电子设备1000可以为移动电话或智能电话(例如,基于iphonetm,基于androidtm的电话),便携式游戏设备(例如nintendodstm,playstationportabletm,gameboyadvancetm,iphonetm)、膝上型电脑、pda、便携式互联网设备、音乐播放器以及数据存储设备,其他手持设备以及诸如头戴式耳机等,电子设备1000还可以为其他的需要充电的可穿戴设备(例如,诸如电子手镯、电子项链、电子设备1000或智能手表的头戴式设备(hmd))。35.电子设备1000还可以是多个电子设备1000中的任何一个,多个电子设备1000包括但不限于蜂窝电话、智能电话、其他无线通信设备、个人数字助理、音频播放器、其他媒体播放器、音乐记录器、录像机、其他媒体记录器、收音机、医疗设备、车辆运输仪器、计算器、可编程遥控器、寻呼机、膝上型计算机、台式计算机、打印机、上网本电脑、个人数字助理(pda)、便携式多媒体播放器(pmp)、运动图像专家组(mpeg‑1或mpeg‑2)音频层3(mp3)播放器,便携式医疗设备以及数码相机及其组合等设备。36.在一些情况下,电子设备1000可以执行多种功能(例如,播放音乐,显示视频,存储图片以及接收和发送电话呼叫)。如果需要,电子设备1000可以是诸如蜂窝电话、媒体播放器、其他手持设备、腕表设备、吊坠设备、听筒设备或其他紧凑型便携式的设备。37.请参照图2,图2是图1的电子设备沿a‑a方向的截面示意图。38.本技术实施例提供一种电子设备1000,可包括但不限于:壳体组件100、显示屏组件200和中框300。中框300的相背两侧边缘分别与壳体组件100、显示屏组件200固定连接,并能够围成用于收容主板、电池、摄像头组件等结构的收容空间。39.请参照图3和图4,图3是相关技术中电子设备中壳体组件的截面示意图,图4是图3所示的壳体组件中区域b的局部放大图。40.相关技术中,壳体组件500可包括透光壳体501和装饰膜502和喷涂补边503。其中透光壳体501由可透光材质制成,譬如玻璃、聚酯乙烯等。透光壳体501包括相背设置的内表面5011和外表面5012,其中内表面5011朝向显示屏组件200设置。装饰膜502和喷涂补边503可贴设于内表面5011上,由于透光壳体501由可透光材质制成,使得用户能够自外表面5012一侧观察到装饰膜502和喷涂补边503的纹理与颜色,也即壳体组件500可以呈现出装饰膜502和喷涂补边503的纹理与颜色,使得壳体组件500外观漂亮。41.具体地,透光壳体501的内表面5011包括第一补边区域5011a,装饰膜502贴设于喷涂补边区域5011a内。可以理解地,为使装饰膜502安装过程中能够完全位于内表面5011的范围内,装饰膜502的尺寸明显小于内表面5011的尺寸,也即装饰膜502的外周边缘与透光壳体501的边缘之间的距离大于零,换言之,透光壳体501的内表面5011上存在露白。喷涂补边503设置于喷涂补边区域5011a,以与装饰膜502配合以完全覆盖内表面5011,进而确保壳体组件500纹理与颜色的一致性,也即壳体组件500上无露白区域。为确保喷涂补边503能够完全覆盖于喷涂补边区域5011a(也即透光壳体501的内表面5011的露白区域),喷涂补边503除覆盖露白区域外,还需覆盖部分装饰膜502,以避免喷涂补边503与装饰膜502之间存在间隙。42.但是,首先,露白区域通常只有0.30‑0.50mm之间,而相关技术中的喷涂补边503通常采用整面喷涂方案,大部分油墨甚至90%的油墨都浪费于无效区间。其次,喷涂补边503的过程中通常需要对透光壳体501进行定位固定,固定透光壳体501的治具底座通常以透光壳体501的外表面5012为标准设计,由于加工误差、产品形变等原因,治具底座与透光壳体501之间难免存在间隙,使得喷涂补边503过程中,外表面5012与治具底座的间隙区域会有油墨累积,导致透光壳体501的外表面5012产生溢油现象,且溢油经预固烤后难以去除。再者,高端设备的壳体组件500的外表面5012会采用偏光片表面处理(ag)、闪光砂风格处理,透光壳体501的外表面5012凹凸不平,无法使用常规的打磨棒、抛光钢丝布去除外表面5012的溢油,而采用普通无尘布效率非常低下,增加项目成本。43.请参照图5至图8,图5是图2所示的电子设备中壳体组件的截面示意图,图6是图5的壳体组件中区域c的局部放大图,图7是图5所示的壳体组件的爆炸示意图,图8是图7所示的壳体组件一个变形的爆炸示意图。44.本技术实施例提供一种新的壳体组件100,可包括但不限于:透光壳体10、装饰膜20和第一补边30,其中第一补边30位于装饰膜20的外周边缘,用于补充装饰膜20。透光壳体10由可透光材质制成,譬如玻璃、聚酯乙烯等。透光壳体10包括相背设置的内表面101和外表面102,其中内表面101朝向显示屏组件200设置。装饰膜20和第一补边30可位于内表面101上,由于透光壳体10由可透光材质制成,使得用户能够自外表面102一侧观察到装饰膜20和第一补边30的纹理与颜色,也即壳体组件100可以呈现出装饰膜20和第一补边30的纹理与颜色。45.透光壳体10可呈2d平板状、2.5d弧形、3d弧形等,在此不做具体限制。以3d弧形为例,透光壳体10的内表面101大致为圆弧面,对应地,装饰膜20和第一补边30的组合形状呈圆弧形,以与内表面101的形状契合。46.透光壳体10可包括第一补边区域1011,第一补边30位于第一补边区域1011范围内。其中,第一补边区域1011大致呈中空框状结构,第一补边30的形状对应于第一补边区域1011的形状。装饰膜20位于透光壳体10的内表面101且装饰膜20的外周边缘位于第一补边30的范围内,避免装饰膜20与第一补边30之间存在间隙,提高装饰膜20和第一补边30整体的一致性。47.需要说明的是,本技术中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。48.可选地,透光壳体10还可包括连接内表面101与外表面102的第一端面103,第一端面103大致呈中空框状结构。第一补边区域1011可连接于第一端面103(如图7所示),也可与第一端面103的边缘间隙设置(如图8所示),在此不做具体限制。本实施方式中,第一补边区域1011连接于第一端面103,以使装饰膜20可与第一补边30配合以完全覆盖透光壳体10的内表面101。当壳体组件100与中框300配合时,壳体组件100的第一补边30可与中框300重合,壳体组件100远离中框300的区域呈现装饰膜20和第一补边30的纹理与颜色。49.在其他实施方式中,第一补边区域1011可连接于第一端面103也可与第一端面103的边缘间隙设置,也即第一补边30与第一端面103之间存在露白区域。当壳体组件100与中框300配合时,第一补边30与第一端面103之间的露白区域与中框300重合,壳体组件100的第一补边30边缘连接于中框300,壳体组件100远离中框300的区域呈现装饰膜20和第一补边30的纹理与颜色。50.本实施例中,第一补边30位于装饰膜20与透光壳体10之间,以使装饰膜20与第一补边21之间的连接平滑、一致性好。具体地,装饰膜20的厚度在0.13‑0.15mm之间,第一补边30的厚度在4‑8μm,也即装饰膜20的厚度远大于第一补边30的厚度。当第一补边30位于装饰膜20与透光壳体10之间时,装饰膜20几乎无弯曲起伏,也即装饰膜20能够较好的贴合于透光课题10的内表面101与第一补边30上。在其他实施例中,装饰膜20位于第一补边30与透光壳体10之间,用于提高装饰膜20和第一补边30的一致性。51.其中,装饰膜20可采用菲林(也即银盐感光胶片,由pc、pp、pet、或pvc材料中的一种制作而成),厚度在0.13‑0.15mm之间,一方面菲林成黑色,可吸收自电子设备1000内部的发出的光线,防止壳体组件100表面亮度不一,或者吸收自外界光线射入电子设备1000内部的光线,避免电子设备1000内壁结构见光氧化,另一方面菲林质地柔软,易于与透光壳体10的内表面101贴合,另外,菲林上可保存指定的颜色与图案,使得壳体组件100能够呈现出指定的颜色与图案。52.第一补边30可通过移印的方式设置于第一补边区域1011。可以理解地,为使壳体组件10的表面呈现出立体纹理一致,第一补边30的纹理需与装饰膜20的纹理相一致;为使壳体组件10的表面的颜色相一致,第一补边30的颜色与装饰膜20的颜色相同。53.本实施方式中,第一补边30的厚度为在4‑8μm之间,使得即使装饰膜20与第一补边30发生重叠,装饰膜20的整体厚度几乎没有变化,进而确保装饰膜20与第一补边30的一致性。54.具体地,第一补边30采用凹版印刷的原理,将第一补边30对应的尺寸、厚度、纹理通过曝光显影的方式蚀刻于钢模上形成凹版面,将调制好的油墨通过刮刀刮入凹版面内,多余的油墨刮回油盅内,以充分利用油墨、减小油墨的浪费。通常刮刀采用厚度在0.25‑0.50mm之间、弹性较好且刃口绝对平直的钢片,以充分保证凹版面内油墨的厚度及油墨的回收利用率。55.保留在凹版面内的油墨通过软质的硅橡胶移印头移印至第一补边区域1011,进而达到喷涂补边的效果。可以理解地,由于采用移印的方式,第一补边30的尺寸、位置受到严格的控制,能够避免第一补边30中油墨的溢出及浪费问题。并且,由于采用凹版印刷,使得第一补边30的纹理与装饰膜20的纹理相一致且能够较好地对接,提高了装饰膜20与第一补边30纹理的一致性。此外,通过移印的方式,可避免油墨外溢至壳体组件100的外表面102上。56.可选地,装饰膜20的外周边缘与内表面101的外周边缘之间的距离在0.10‑0.40mm之间,具体可以为0.1mm、0.15mm、0.20mm、0.30mm、或0.40mm,在此不一一列举,其中装饰膜20的外周边缘与内表面101的外周边缘之间的最大距离为0.40mm,最小距离为0.10mm。第一补边30的宽度在0.45‑0.65mm之间,具体可以是0.45mm、0.50mm、0.60mm或0.65mm,在此不一一列举,其中第一补边30的最小宽度为0.45mm,第一补边30的最大宽度为0.65mm。也即第一补边30的最小宽度小于装饰膜20的外周边缘与内表面101的外周边缘之间的最大距离,换言之装饰膜20的外周边缘能够覆盖部分第一补边30,进而确保装饰膜20与第一补边30整体的可靠性与一致性。57.请参照图9至图11,图9是图2所示的电子设备一实施例中壳体组件的截面示意图,图10是图9所述的壳体组件中区域d的局部放大图,图11是图9所示的壳体组件的爆炸示意图。58.在又一个实施例中,壳体组件10可包括透光壳体10、装饰膜20、第一补边30和第二补边40,其中第一补边30位于装饰膜20的外周边缘,第二补边40位于装饰膜20的内周边缘,用于补充装饰膜20。透光壳体10可包括第一补边区域1011和第二补边区域1012,第一补边30位于第一补边区域1011内,第二补边40位于第二补边区域1012内。其中,第一补边区域1011和第二补边区域1012分别呈中空框状结构,对应地,第一补边30和第二补边40呈中空框状结构。59.可以理解地,壳体组件100上可开设有摄像头孔,第二补边区域1012环绕摄像头孔设置,对应地,装饰膜20上开设有对应的第一通孔21,其中第一通孔21内壁即为装饰膜20的内周边缘;透光壳体10上开设有第二通孔104,第二通孔104内壁即为透光壳体10内表面101的内周边缘。其中,第一通孔21的面积略大于第二通孔104的面积,以使第二补边40位于第二补边区域1012内。又譬如,壳体组件100上还可开设其他孔槽,譬如指纹识别孔等,在此不一一列举。可以理解地,第二补边区域1012的数量至少为一个,譬如一个(摄像头孔)、两个(摄像头孔和指纹识别孔)等,在此不一一列举。60.装饰膜20位于透光壳体10的内表面101且装饰膜20的外周边缘位于第一补边30的范围内,装饰膜20的内周边缘位于第二补边40内,避免装饰膜20与第一补边30之间存在间隙,提高壳体组件100外观整体的一致性。装饰膜20用于与第一补边30、第二补边40配合以提高壳体组件100外观可靠性与一致性,使得透光壳体10对应装饰膜20、第一补边30和第二补边40区域整体颜色一致。本实施例中,第二补边40的厚度为在4‑8μm之间,使得即使装饰膜20与第二补边40发生重叠,装饰膜20的整体厚度几乎没有变化,进而确保装饰膜20、第一补边30和第二补边40的一致性。61.同样地,第二补边40与第一补边30的制作原理相同,且第二补边40的制作与第一补边30同步进行。也即,将第一补边30、第二补边40对应的尺寸、厚度、纹理通过曝光显影的方式蚀刻于钢模上形成凹版面。保留在凹版面内的油墨通过软质的硅橡胶移印头移印至第一补边区域1011、第二补边区域1012的位置,进而达到喷涂补边的效果。可以理解地,由于第一补边30、第二补边40的位置相对固定且工艺完全相同,所以第一补边30与第二补边40可同步进行,既节省了油墨,又提高了加工效率。62.可以理解地,为使壳体组件10的表面呈现出立体纹理一致,第二补边40的纹理需与装饰膜20的纹理相一致;为使壳体组件10的表面的颜色相一致,第二补边40的颜色与装饰膜20的颜色相同。63.可选地,装饰膜20的内周边缘与内表面101的内周边缘之间的距离在0.10‑0.40mm之间,具体可以为0.1mm、0.15mm、0.20mm、0.30mm、或0.40mm,在此不一一列举,其中装饰膜20的内周边缘与内表面101的内周边缘之间的最大距离为0.40mm,最小距离为0.10mm。第二补边40的宽度在0.45‑0.65mm之间,具体可以是0.45mm、0.50mm、0.60mm或0.65mm,在此不一一列举,其中第二补边40的最小宽度为0.45mm,第二补边40的最大宽度为0.65mm。也即第二补边40的最小宽度小于装饰膜20的内周边缘与内表面101的内周边缘之间的最大距离,换言之装饰膜20的内周边缘能够覆盖部分第二补边40,进而确保装饰膜20和第二补边40整体的可靠性与一致性。64.请参照图12,图12是图2所示的电子设备再一实施例中壳体组件的截面示意图。65.再又一个实施例中,壳体组件100可以是复合塑胶板等不耐高温材料。壳体组件100可包括透光壳体10、装饰膜20、第一补边30和第二补边40和电镀层50。透光壳体10可包括第一补边区域1011,第一补边30位于第一补边区域1011范围内。电镀层50位于内表面101上并遮盖第一补边30。装饰膜20贴设于电镀层50背离内表面101的一侧且装饰膜20的外周边缘位于第一补边30的范围内,避免装饰膜20与第一补边30之间存在间隙,提高壳体组件100外观整体的一致性。66.其中,由于壳体组件100不耐高温,第一补边30所用油墨为低温油墨。由于低温油墨难以进行预固化处理,电镀层50遮盖第一补边30,用于保护第一补边30,避免第一补边30在生产过程中发生脱落。装饰膜20与第一补边30配合以避免装饰膜20与第一补边30之间存在间隙,提高装饰膜20、第一补边30和第二补边40彻底覆盖透光壳体10的内表面101的可靠性,使得壳体组件100整体颜色一致。67.本技术实施例提供的壳体组件100,通过将第一补边30设置于第一补边区域1011,装饰膜20位于内表面101内且装饰膜20的外周边缘位于第一补边30的范围内,用于与第一补边30与装饰膜20充分接触,可充分确保壳体组件100中第一补边30与装饰膜20对应区域外观的一致性,另外可减少油墨的使用,减少油墨的浪费。此外,可避免油墨外溢,影响壳体组件100的生产成本。68.请参照图5、图6和图13,图13是本技术实施例提供的壳体组件的制作方法的流程示意图。69.本技术实施例还提供一种壳体组件100的制作方法,可包括以下步骤:70.步骤s01,清洗透光壳体10,其中透光壳体10的内表面101包括第一补边区域1011。71.具体地,将透光壳体10清洗干净,清洗液使用ph8‑10弱碱药剂,清洗后内表面101的达因值大于36,也即内表面101的表面张力大于36mn/m,以方便第一补边30、装饰膜20能够紧密吸附于内表面101上。72.请一并参照图14,图15是本技术又一实施例提供的壳体组件的制作方法的流程示意图。73.步骤s02,在第一补边区域1011移印第一补边30。74.具体地,步骤s02包括以下步骤:75.步骤s21,在内表面101上贴设保护膜,保护膜设置于内表面101内并远离第一补边区域1011。76.可以理解地,移印第一补边30只在第一补边区域1011的范围内,为避免移印过程中落尘、油墨颗粒污染内表面101除第一补边30之外的区域(也即装饰膜20固定区域),需在内表面101上贴合静电吸附过程保护膜。77.步骤s22,在第一补边区域1011进行首次移印,经预固化处理生成一次补边。78.具体地,将第一补边30对应的尺寸、厚度、纹理通过曝光显影的方式蚀刻于第一钢模上形成第一凹版面,将调制好的油墨通过刮刀刮入第一凹版面内,多余的油墨刮回油盅内,以充分利用油墨、减小油墨的浪费。保留在第一凹版面内的油墨通过软质的硅橡胶移印头进行首次移印,并移印至第一补边区域1011的位置。79.可以理解地,在首次移印的过程中,硅橡胶移印头下压量比较大,致使透光壳体10弧形位置油墨较为稀薄、颜色较浅,需要进行二次移印,以提高第一补边30颜色的饱和度,使得第一补边30的颜色与装饰膜20的颜色相同或一致,进而提高壳体组件100表面颜色的一致性。为避免二次移印过程中,首次移印的油墨发生脱落,需对首次移印的油墨进行预固化处理,生成一次补边。具体地,将首次移印的透光壳体10转移至烤漆隧道炉工站加热4‑6min,其中预固化温度为150‑170℃。其中,预固化时间过短,预固化效果不明显,预固化时间过长浪费加工时间,不利于流水线加工。预固化的温度低于150℃,影响油墨的固化时长,预固化的温度高于170℃,则没有必要,浪费能量。80.步骤s23,在一次补边表面进行二次移印,经预固化处理生成二次补边。81.具体地,将第二补边40对应的尺寸、厚度、纹理通过曝光显影的方式蚀刻于第二钢模上形成第二凹版面,将调制好的油墨通过刮刀刮入第二凹版面内,多余的油墨刮回油盅内,以充分利用油墨、减小油墨的浪费。保留在第二凹版面内的油墨通过软质的硅橡胶移印头进行二次移印,并移印至一次补边表面。82.可以理解地,二次移印是对一次移印过程中发生的油墨较为稀薄区域进行补墨,因此无需按照第一凹版面的尺寸进行补墨,并且若第二凹版面与第一凹版面的尺寸相同,使得第一补边30易发生重纹现象。可选地,第二凹版面较第一凹版面单边内缩0.05mm,以使二次移印油墨能够完全落于一次补边范围内,以对一次补边进行补墨。83.为避免固化处理过程中,二次移印的油墨发生脱落,需对二次移印的油墨进行预固化处理,生成二次补边。具体地,将二次移印的透光壳体10转移至烤漆隧道炉工站加热4‑6min,其中预固化温度为150‑170℃。其中,预固化时间过短,预固化效果不理想,预固化时间过长浪费加工时间,不利于流水线加工。若预固化的温度低于150℃,影响油墨的固化时长,若预固化的温度高于170℃,则没有必要,浪费能量。84.步骤s24,对一次补边和二次补边进行固化处理,生成第一补边30。85.具体地,将一次补边和二次补边后的透光壳体10转移至电烤箱中进行热固化处理。其中热固化处理的温度为170‑190℃,加热时间为35‑45min。可以理解地,若固化的温度低于170℃,则会延长油墨的固化时长,影响加工效率,若固化的温度高于190℃,则没有必要,浪费能量,通常来说,预固化的温度为180℃最佳。固化时间过短,预固化效果不理想,预固化时间过长浪费加工时间,不利于流水线加工。86.步骤s25,去除保护膜。87.步骤s03,将装饰膜20设置于内表面101上,其中装饰膜101的外周边缘位于第一补边21的范围内。88.请参照图9、图10和图15,图15是本技术又一实施例提供的壳体组件的制作方法的流程示意图。89.本技术又一实施例提供一种壳体组件100的制作方法,可包括以下步骤:90.步骤s10,清洗透光壳体10,其中透光壳体10包括内表面101,内表面101包括第一补边区域1011和第二补边区域1012。91.请一并参照图16,图16是图15所示的壳体组件的制作方法中步骤s20的子流程示意图。92.步骤s20,在第一补边区域1011移印第一补边30,同时在第二补边区域1012移印第二补边40。93.具体地,步骤s20包括以下步骤:94.步骤s201,在内表面101上贴设保护膜,保护膜远离第一补边区域1011和第二补边区域1012。95.步骤s202,在第一补边区域1011和第二补边区域1012进行首次移印,经预固化处理生成一次补边。96.步骤s203,在一次补边表面进行二次移印,经预固化处理生成二次补边。97.步骤s204,对一次补边和二次补边进行固化处理,生成第一补边30和第二补边40。98.其中,在首次移印的过程中,硅橡胶移印头下压量比较大,致使透光壳体10弧形位置油墨较为稀薄、颜色较浅,需要进行二次移印,以提高第一补边30、第二补边40的颜色的饱和度,使得第一补边30、第二补边40的颜色与装饰膜20的颜色相同或一致,进而提高壳体组件100表面颜色的一致性。99.步骤s205,去除保护膜。100.步骤s30,将装饰膜20设置于内表面101上,其中装饰膜20的外周边缘位于第一补边30范围内,内周边缘位于第二补边40范围内,装饰膜20用于与第一补边30、第二补边40配合以提高壳体组件100整体的一致性与可靠性。101.以上仅为本技术的部分实施例,并非因此限制本技术的保护范围,凡是利用本技术说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的

技术领域:

:,均同理包括在本技术的专利保护范围内。当前第1页12当前第1页12

技术领域:

:,具体是涉及壳体组件及其制作方法、电子设备。

背景技术:

::2.为使壳体组件譬如手机后盖呈现出立体纹理和色彩,需在手机后盖的内侧贴设装饰膜层。目前的装饰层通常采用装饰膜与油墨喷涂补边相结合的方式,以使手机后盖的纹理、颜色具有一致性,但是油墨喷涂补边方式存在浪费油墨、溢油的问题。技术实现要素:3.本技术提供一种壳体组件及其制作方法、电子设备。4.本技术实施例提供了一种壳体组件,包括:5.透光壳体,所述透光壳体的内表面包括第一补边区域;以及6.第一补边,所述第一补边位于所述第一补边区域;以及7.装饰膜,所述装饰膜位于所述内表面上且所述装饰膜的外周边缘位于所述第一补边的范围内。8.本技术实施例还提供一种壳体组件的制作方法,包括:9.清洗透光壳体,所述透光壳体的内表面包括第一补边区域;10.在所述第一补边区域移印第一补边;11.将所述装饰膜设置于所述内表面上,其中所述装饰膜的外周边缘位于所述第一补边的范围内。12.本技术实施例还提供一种电子设备,包括:13.中框,所述中框重合于所述第一补边或者连接于所述第一补边,用于使所述第一补边与所述装饰膜配合能够完全覆盖透光壳体远离中框的内表面。14.本技术实施例提供的壳体组件,通过将第一补边设置于第一补边区域,装饰膜位于内表面内且所述装饰膜的外周边缘位于所述第一补边的范围内,用于与第一补边与装饰膜充分接触,可充分确保壳体组件中第一补边与装饰膜对应区域外观的一致性,另外可减少油墨的使用,减少油墨的浪费。附图说明15.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。16.图1是本技术实施例提供的电子设备的立体示意图;17.图2是图1所述的电子设备沿a‑a方向的截面示意图;18.图3是相关技术中电子设备中壳体组件的截面示意图;19.图4是图3所示的壳体组件中区域b的局部放大图;20.图5是图2所示的电子设备中壳体组件的截面示意图;21.图6是图5所述的壳体组件中区域c的局部放大图;22.图7是图5所示的壳体组件的爆炸示意图;23.图8是图7所示的壳体组件一个变形的爆炸示意图;24.图9是图2所示的电子设备一实施例中壳体组件的截面示意图;25.图10是图9所述的壳体组件中区域d的局部放大图;26.图11是图9所示的壳体组件的爆炸示意图;27.图12是图2所示的电子设备再一实施例中壳体组件的截面示意图;28.图13是本技术实施例提供的壳体组件的制作方法的流程示意图;29.图14是图13所示的壳体组件的制作方法中步骤s02的子流程示意图;30.图15是本技术又一实施例提供的壳体组件的制作方法的流程示意图;31.图16是图15所示的壳体组件的制作方法中步骤s20的子流程示意图。具体实施方式32.下面结合附图和实施例,对本技术作进一步的详细描述。特别指出的是,以下实施例仅用于说明本技术,但不对本技术的范围进行限定。同样的,以下实施例仅为本技术的部分实施例而非全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。33.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。34.请参照图1,图1是本技术实施例提供的电子设备的立体示意图。本技术提供一种电子设备1000。具体地,该电子设备1000可以为移动或便携式并执行无线通信的各种类型的计算机系统设备中的任何一种(图1中只示例性的示出了一种形态)。具体地,电子设备1000可以为移动电话或智能电话(例如,基于iphonetm,基于androidtm的电话),便携式游戏设备(例如nintendodstm,playstationportabletm,gameboyadvancetm,iphonetm)、膝上型电脑、pda、便携式互联网设备、音乐播放器以及数据存储设备,其他手持设备以及诸如头戴式耳机等,电子设备1000还可以为其他的需要充电的可穿戴设备(例如,诸如电子手镯、电子项链、电子设备1000或智能手表的头戴式设备(hmd))。35.电子设备1000还可以是多个电子设备1000中的任何一个,多个电子设备1000包括但不限于蜂窝电话、智能电话、其他无线通信设备、个人数字助理、音频播放器、其他媒体播放器、音乐记录器、录像机、其他媒体记录器、收音机、医疗设备、车辆运输仪器、计算器、可编程遥控器、寻呼机、膝上型计算机、台式计算机、打印机、上网本电脑、个人数字助理(pda)、便携式多媒体播放器(pmp)、运动图像专家组(mpeg‑1或mpeg‑2)音频层3(mp3)播放器,便携式医疗设备以及数码相机及其组合等设备。36.在一些情况下,电子设备1000可以执行多种功能(例如,播放音乐,显示视频,存储图片以及接收和发送电话呼叫)。如果需要,电子设备1000可以是诸如蜂窝电话、媒体播放器、其他手持设备、腕表设备、吊坠设备、听筒设备或其他紧凑型便携式的设备。37.请参照图2,图2是图1的电子设备沿a‑a方向的截面示意图。38.本技术实施例提供一种电子设备1000,可包括但不限于:壳体组件100、显示屏组件200和中框300。中框300的相背两侧边缘分别与壳体组件100、显示屏组件200固定连接,并能够围成用于收容主板、电池、摄像头组件等结构的收容空间。39.请参照图3和图4,图3是相关技术中电子设备中壳体组件的截面示意图,图4是图3所示的壳体组件中区域b的局部放大图。40.相关技术中,壳体组件500可包括透光壳体501和装饰膜502和喷涂补边503。其中透光壳体501由可透光材质制成,譬如玻璃、聚酯乙烯等。透光壳体501包括相背设置的内表面5011和外表面5012,其中内表面5011朝向显示屏组件200设置。装饰膜502和喷涂补边503可贴设于内表面5011上,由于透光壳体501由可透光材质制成,使得用户能够自外表面5012一侧观察到装饰膜502和喷涂补边503的纹理与颜色,也即壳体组件500可以呈现出装饰膜502和喷涂补边503的纹理与颜色,使得壳体组件500外观漂亮。41.具体地,透光壳体501的内表面5011包括第一补边区域5011a,装饰膜502贴设于喷涂补边区域5011a内。可以理解地,为使装饰膜502安装过程中能够完全位于内表面5011的范围内,装饰膜502的尺寸明显小于内表面5011的尺寸,也即装饰膜502的外周边缘与透光壳体501的边缘之间的距离大于零,换言之,透光壳体501的内表面5011上存在露白。喷涂补边503设置于喷涂补边区域5011a,以与装饰膜502配合以完全覆盖内表面5011,进而确保壳体组件500纹理与颜色的一致性,也即壳体组件500上无露白区域。为确保喷涂补边503能够完全覆盖于喷涂补边区域5011a(也即透光壳体501的内表面5011的露白区域),喷涂补边503除覆盖露白区域外,还需覆盖部分装饰膜502,以避免喷涂补边503与装饰膜502之间存在间隙。42.但是,首先,露白区域通常只有0.30‑0.50mm之间,而相关技术中的喷涂补边503通常采用整面喷涂方案,大部分油墨甚至90%的油墨都浪费于无效区间。其次,喷涂补边503的过程中通常需要对透光壳体501进行定位固定,固定透光壳体501的治具底座通常以透光壳体501的外表面5012为标准设计,由于加工误差、产品形变等原因,治具底座与透光壳体501之间难免存在间隙,使得喷涂补边503过程中,外表面5012与治具底座的间隙区域会有油墨累积,导致透光壳体501的外表面5012产生溢油现象,且溢油经预固烤后难以去除。再者,高端设备的壳体组件500的外表面5012会采用偏光片表面处理(ag)、闪光砂风格处理,透光壳体501的外表面5012凹凸不平,无法使用常规的打磨棒、抛光钢丝布去除外表面5012的溢油,而采用普通无尘布效率非常低下,增加项目成本。43.请参照图5至图8,图5是图2所示的电子设备中壳体组件的截面示意图,图6是图5的壳体组件中区域c的局部放大图,图7是图5所示的壳体组件的爆炸示意图,图8是图7所示的壳体组件一个变形的爆炸示意图。44.本技术实施例提供一种新的壳体组件100,可包括但不限于:透光壳体10、装饰膜20和第一补边30,其中第一补边30位于装饰膜20的外周边缘,用于补充装饰膜20。透光壳体10由可透光材质制成,譬如玻璃、聚酯乙烯等。透光壳体10包括相背设置的内表面101和外表面102,其中内表面101朝向显示屏组件200设置。装饰膜20和第一补边30可位于内表面101上,由于透光壳体10由可透光材质制成,使得用户能够自外表面102一侧观察到装饰膜20和第一补边30的纹理与颜色,也即壳体组件100可以呈现出装饰膜20和第一补边30的纹理与颜色。45.透光壳体10可呈2d平板状、2.5d弧形、3d弧形等,在此不做具体限制。以3d弧形为例,透光壳体10的内表面101大致为圆弧面,对应地,装饰膜20和第一补边30的组合形状呈圆弧形,以与内表面101的形状契合。46.透光壳体10可包括第一补边区域1011,第一补边30位于第一补边区域1011范围内。其中,第一补边区域1011大致呈中空框状结构,第一补边30的形状对应于第一补边区域1011的形状。装饰膜20位于透光壳体10的内表面101且装饰膜20的外周边缘位于第一补边30的范围内,避免装饰膜20与第一补边30之间存在间隙,提高装饰膜20和第一补边30整体的一致性。47.需要说明的是,本技术中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。48.可选地,透光壳体10还可包括连接内表面101与外表面102的第一端面103,第一端面103大致呈中空框状结构。第一补边区域1011可连接于第一端面103(如图7所示),也可与第一端面103的边缘间隙设置(如图8所示),在此不做具体限制。本实施方式中,第一补边区域1011连接于第一端面103,以使装饰膜20可与第一补边30配合以完全覆盖透光壳体10的内表面101。当壳体组件100与中框300配合时,壳体组件100的第一补边30可与中框300重合,壳体组件100远离中框300的区域呈现装饰膜20和第一补边30的纹理与颜色。49.在其他实施方式中,第一补边区域1011可连接于第一端面103也可与第一端面103的边缘间隙设置,也即第一补边30与第一端面103之间存在露白区域。当壳体组件100与中框300配合时,第一补边30与第一端面103之间的露白区域与中框300重合,壳体组件100的第一补边30边缘连接于中框300,壳体组件100远离中框300的区域呈现装饰膜20和第一补边30的纹理与颜色。50.本实施例中,第一补边30位于装饰膜20与透光壳体10之间,以使装饰膜20与第一补边21之间的连接平滑、一致性好。具体地,装饰膜20的厚度在0.13‑0.15mm之间,第一补边30的厚度在4‑8μm,也即装饰膜20的厚度远大于第一补边30的厚度。当第一补边30位于装饰膜20与透光壳体10之间时,装饰膜20几乎无弯曲起伏,也即装饰膜20能够较好的贴合于透光课题10的内表面101与第一补边30上。在其他实施例中,装饰膜20位于第一补边30与透光壳体10之间,用于提高装饰膜20和第一补边30的一致性。51.其中,装饰膜20可采用菲林(也即银盐感光胶片,由pc、pp、pet、或pvc材料中的一种制作而成),厚度在0.13‑0.15mm之间,一方面菲林成黑色,可吸收自电子设备1000内部的发出的光线,防止壳体组件100表面亮度不一,或者吸收自外界光线射入电子设备1000内部的光线,避免电子设备1000内壁结构见光氧化,另一方面菲林质地柔软,易于与透光壳体10的内表面101贴合,另外,菲林上可保存指定的颜色与图案,使得壳体组件100能够呈现出指定的颜色与图案。52.第一补边30可通过移印的方式设置于第一补边区域1011。可以理解地,为使壳体组件10的表面呈现出立体纹理一致,第一补边30的纹理需与装饰膜20的纹理相一致;为使壳体组件10的表面的颜色相一致,第一补边30的颜色与装饰膜20的颜色相同。53.本实施方式中,第一补边30的厚度为在4‑8μm之间,使得即使装饰膜20与第一补边30发生重叠,装饰膜20的整体厚度几乎没有变化,进而确保装饰膜20与第一补边30的一致性。54.具体地,第一补边30采用凹版印刷的原理,将第一补边30对应的尺寸、厚度、纹理通过曝光显影的方式蚀刻于钢模上形成凹版面,将调制好的油墨通过刮刀刮入凹版面内,多余的油墨刮回油盅内,以充分利用油墨、减小油墨的浪费。通常刮刀采用厚度在0.25‑0.50mm之间、弹性较好且刃口绝对平直的钢片,以充分保证凹版面内油墨的厚度及油墨的回收利用率。55.保留在凹版面内的油墨通过软质的硅橡胶移印头移印至第一补边区域1011,进而达到喷涂补边的效果。可以理解地,由于采用移印的方式,第一补边30的尺寸、位置受到严格的控制,能够避免第一补边30中油墨的溢出及浪费问题。并且,由于采用凹版印刷,使得第一补边30的纹理与装饰膜20的纹理相一致且能够较好地对接,提高了装饰膜20与第一补边30纹理的一致性。此外,通过移印的方式,可避免油墨外溢至壳体组件100的外表面102上。56.可选地,装饰膜20的外周边缘与内表面101的外周边缘之间的距离在0.10‑0.40mm之间,具体可以为0.1mm、0.15mm、0.20mm、0.30mm、或0.40mm,在此不一一列举,其中装饰膜20的外周边缘与内表面101的外周边缘之间的最大距离为0.40mm,最小距离为0.10mm。第一补边30的宽度在0.45‑0.65mm之间,具体可以是0.45mm、0.50mm、0.60mm或0.65mm,在此不一一列举,其中第一补边30的最小宽度为0.45mm,第一补边30的最大宽度为0.65mm。也即第一补边30的最小宽度小于装饰膜20的外周边缘与内表面101的外周边缘之间的最大距离,换言之装饰膜20的外周边缘能够覆盖部分第一补边30,进而确保装饰膜20与第一补边30整体的可靠性与一致性。57.请参照图9至图11,图9是图2所示的电子设备一实施例中壳体组件的截面示意图,图10是图9所述的壳体组件中区域d的局部放大图,图11是图9所示的壳体组件的爆炸示意图。58.在又一个实施例中,壳体组件10可包括透光壳体10、装饰膜20、第一补边30和第二补边40,其中第一补边30位于装饰膜20的外周边缘,第二补边40位于装饰膜20的内周边缘,用于补充装饰膜20。透光壳体10可包括第一补边区域1011和第二补边区域1012,第一补边30位于第一补边区域1011内,第二补边40位于第二补边区域1012内。其中,第一补边区域1011和第二补边区域1012分别呈中空框状结构,对应地,第一补边30和第二补边40呈中空框状结构。59.可以理解地,壳体组件100上可开设有摄像头孔,第二补边区域1012环绕摄像头孔设置,对应地,装饰膜20上开设有对应的第一通孔21,其中第一通孔21内壁即为装饰膜20的内周边缘;透光壳体10上开设有第二通孔104,第二通孔104内壁即为透光壳体10内表面101的内周边缘。其中,第一通孔21的面积略大于第二通孔104的面积,以使第二补边40位于第二补边区域1012内。又譬如,壳体组件100上还可开设其他孔槽,譬如指纹识别孔等,在此不一一列举。可以理解地,第二补边区域1012的数量至少为一个,譬如一个(摄像头孔)、两个(摄像头孔和指纹识别孔)等,在此不一一列举。60.装饰膜20位于透光壳体10的内表面101且装饰膜20的外周边缘位于第一补边30的范围内,装饰膜20的内周边缘位于第二补边40内,避免装饰膜20与第一补边30之间存在间隙,提高壳体组件100外观整体的一致性。装饰膜20用于与第一补边30、第二补边40配合以提高壳体组件100外观可靠性与一致性,使得透光壳体10对应装饰膜20、第一补边30和第二补边40区域整体颜色一致。本实施例中,第二补边40的厚度为在4‑8μm之间,使得即使装饰膜20与第二补边40发生重叠,装饰膜20的整体厚度几乎没有变化,进而确保装饰膜20、第一补边30和第二补边40的一致性。61.同样地,第二补边40与第一补边30的制作原理相同,且第二补边40的制作与第一补边30同步进行。也即,将第一补边30、第二补边40对应的尺寸、厚度、纹理通过曝光显影的方式蚀刻于钢模上形成凹版面。保留在凹版面内的油墨通过软质的硅橡胶移印头移印至第一补边区域1011、第二补边区域1012的位置,进而达到喷涂补边的效果。可以理解地,由于第一补边30、第二补边40的位置相对固定且工艺完全相同,所以第一补边30与第二补边40可同步进行,既节省了油墨,又提高了加工效率。62.可以理解地,为使壳体组件10的表面呈现出立体纹理一致,第二补边40的纹理需与装饰膜20的纹理相一致;为使壳体组件10的表面的颜色相一致,第二补边40的颜色与装饰膜20的颜色相同。63.可选地,装饰膜20的内周边缘与内表面101的内周边缘之间的距离在0.10‑0.40mm之间,具体可以为0.1mm、0.15mm、0.20mm、0.30mm、或0.40mm,在此不一一列举,其中装饰膜20的内周边缘与内表面101的内周边缘之间的最大距离为0.40mm,最小距离为0.10mm。第二补边40的宽度在0.45‑0.65mm之间,具体可以是0.45mm、0.50mm、0.60mm或0.65mm,在此不一一列举,其中第二补边40的最小宽度为0.45mm,第二补边40的最大宽度为0.65mm。也即第二补边40的最小宽度小于装饰膜20的内周边缘与内表面101的内周边缘之间的最大距离,换言之装饰膜20的内周边缘能够覆盖部分第二补边40,进而确保装饰膜20和第二补边40整体的可靠性与一致性。64.请参照图12,图12是图2所示的电子设备再一实施例中壳体组件的截面示意图。65.再又一个实施例中,壳体组件100可以是复合塑胶板等不耐高温材料。壳体组件100可包括透光壳体10、装饰膜20、第一补边30和第二补边40和电镀层50。透光壳体10可包括第一补边区域1011,第一补边30位于第一补边区域1011范围内。电镀层50位于内表面101上并遮盖第一补边30。装饰膜20贴设于电镀层50背离内表面101的一侧且装饰膜20的外周边缘位于第一补边30的范围内,避免装饰膜20与第一补边30之间存在间隙,提高壳体组件100外观整体的一致性。66.其中,由于壳体组件100不耐高温,第一补边30所用油墨为低温油墨。由于低温油墨难以进行预固化处理,电镀层50遮盖第一补边30,用于保护第一补边30,避免第一补边30在生产过程中发生脱落。装饰膜20与第一补边30配合以避免装饰膜20与第一补边30之间存在间隙,提高装饰膜20、第一补边30和第二补边40彻底覆盖透光壳体10的内表面101的可靠性,使得壳体组件100整体颜色一致。67.本技术实施例提供的壳体组件100,通过将第一补边30设置于第一补边区域1011,装饰膜20位于内表面101内且装饰膜20的外周边缘位于第一补边30的范围内,用于与第一补边30与装饰膜20充分接触,可充分确保壳体组件100中第一补边30与装饰膜20对应区域外观的一致性,另外可减少油墨的使用,减少油墨的浪费。此外,可避免油墨外溢,影响壳体组件100的生产成本。68.请参照图5、图6和图13,图13是本技术实施例提供的壳体组件的制作方法的流程示意图。69.本技术实施例还提供一种壳体组件100的制作方法,可包括以下步骤:70.步骤s01,清洗透光壳体10,其中透光壳体10的内表面101包括第一补边区域1011。71.具体地,将透光壳体10清洗干净,清洗液使用ph8‑10弱碱药剂,清洗后内表面101的达因值大于36,也即内表面101的表面张力大于36mn/m,以方便第一补边30、装饰膜20能够紧密吸附于内表面101上。72.请一并参照图14,图15是本技术又一实施例提供的壳体组件的制作方法的流程示意图。73.步骤s02,在第一补边区域1011移印第一补边30。74.具体地,步骤s02包括以下步骤:75.步骤s21,在内表面101上贴设保护膜,保护膜设置于内表面101内并远离第一补边区域1011。76.可以理解地,移印第一补边30只在第一补边区域1011的范围内,为避免移印过程中落尘、油墨颗粒污染内表面101除第一补边30之外的区域(也即装饰膜20固定区域),需在内表面101上贴合静电吸附过程保护膜。77.步骤s22,在第一补边区域1011进行首次移印,经预固化处理生成一次补边。78.具体地,将第一补边30对应的尺寸、厚度、纹理通过曝光显影的方式蚀刻于第一钢模上形成第一凹版面,将调制好的油墨通过刮刀刮入第一凹版面内,多余的油墨刮回油盅内,以充分利用油墨、减小油墨的浪费。保留在第一凹版面内的油墨通过软质的硅橡胶移印头进行首次移印,并移印至第一补边区域1011的位置。79.可以理解地,在首次移印的过程中,硅橡胶移印头下压量比较大,致使透光壳体10弧形位置油墨较为稀薄、颜色较浅,需要进行二次移印,以提高第一补边30颜色的饱和度,使得第一补边30的颜色与装饰膜20的颜色相同或一致,进而提高壳体组件100表面颜色的一致性。为避免二次移印过程中,首次移印的油墨发生脱落,需对首次移印的油墨进行预固化处理,生成一次补边。具体地,将首次移印的透光壳体10转移至烤漆隧道炉工站加热4‑6min,其中预固化温度为150‑170℃。其中,预固化时间过短,预固化效果不明显,预固化时间过长浪费加工时间,不利于流水线加工。预固化的温度低于150℃,影响油墨的固化时长,预固化的温度高于170℃,则没有必要,浪费能量。80.步骤s23,在一次补边表面进行二次移印,经预固化处理生成二次补边。81.具体地,将第二补边40对应的尺寸、厚度、纹理通过曝光显影的方式蚀刻于第二钢模上形成第二凹版面,将调制好的油墨通过刮刀刮入第二凹版面内,多余的油墨刮回油盅内,以充分利用油墨、减小油墨的浪费。保留在第二凹版面内的油墨通过软质的硅橡胶移印头进行二次移印,并移印至一次补边表面。82.可以理解地,二次移印是对一次移印过程中发生的油墨较为稀薄区域进行补墨,因此无需按照第一凹版面的尺寸进行补墨,并且若第二凹版面与第一凹版面的尺寸相同,使得第一补边30易发生重纹现象。可选地,第二凹版面较第一凹版面单边内缩0.05mm,以使二次移印油墨能够完全落于一次补边范围内,以对一次补边进行补墨。83.为避免固化处理过程中,二次移印的油墨发生脱落,需对二次移印的油墨进行预固化处理,生成二次补边。具体地,将二次移印的透光壳体10转移至烤漆隧道炉工站加热4‑6min,其中预固化温度为150‑170℃。其中,预固化时间过短,预固化效果不理想,预固化时间过长浪费加工时间,不利于流水线加工。若预固化的温度低于150℃,影响油墨的固化时长,若预固化的温度高于170℃,则没有必要,浪费能量。84.步骤s24,对一次补边和二次补边进行固化处理,生成第一补边30。85.具体地,将一次补边和二次补边后的透光壳体10转移至电烤箱中进行热固化处理。其中热固化处理的温度为170‑190℃,加热时间为35‑45min。可以理解地,若固化的温度低于170℃,则会延长油墨的固化时长,影响加工效率,若固化的温度高于190℃,则没有必要,浪费能量,通常来说,预固化的温度为180℃最佳。固化时间过短,预固化效果不理想,预固化时间过长浪费加工时间,不利于流水线加工。86.步骤s25,去除保护膜。87.步骤s03,将装饰膜20设置于内表面101上,其中装饰膜101的外周边缘位于第一补边21的范围内。88.请参照图9、图10和图15,图15是本技术又一实施例提供的壳体组件的制作方法的流程示意图。89.本技术又一实施例提供一种壳体组件100的制作方法,可包括以下步骤:90.步骤s10,清洗透光壳体10,其中透光壳体10包括内表面101,内表面101包括第一补边区域1011和第二补边区域1012。91.请一并参照图16,图16是图15所示的壳体组件的制作方法中步骤s20的子流程示意图。92.步骤s20,在第一补边区域1011移印第一补边30,同时在第二补边区域1012移印第二补边40。93.具体地,步骤s20包括以下步骤:94.步骤s201,在内表面101上贴设保护膜,保护膜远离第一补边区域1011和第二补边区域1012。95.步骤s202,在第一补边区域1011和第二补边区域1012进行首次移印,经预固化处理生成一次补边。96.步骤s203,在一次补边表面进行二次移印,经预固化处理生成二次补边。97.步骤s204,对一次补边和二次补边进行固化处理,生成第一补边30和第二补边40。98.其中,在首次移印的过程中,硅橡胶移印头下压量比较大,致使透光壳体10弧形位置油墨较为稀薄、颜色较浅,需要进行二次移印,以提高第一补边30、第二补边40的颜色的饱和度,使得第一补边30、第二补边40的颜色与装饰膜20的颜色相同或一致,进而提高壳体组件100表面颜色的一致性。99.步骤s205,去除保护膜。100.步骤s30,将装饰膜20设置于内表面101上,其中装饰膜20的外周边缘位于第一补边30范围内,内周边缘位于第二补边40范围内,装饰膜20用于与第一补边30、第二补边40配合以提高壳体组件100整体的一致性与可靠性。101.以上仅为本技术的部分实施例,并非因此限制本技术的保护范围,凡是利用本技术说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的

技术领域:

:,均同理包括在本技术的专利保护范围内。当前第1页12当前第1页12

再多了解一些

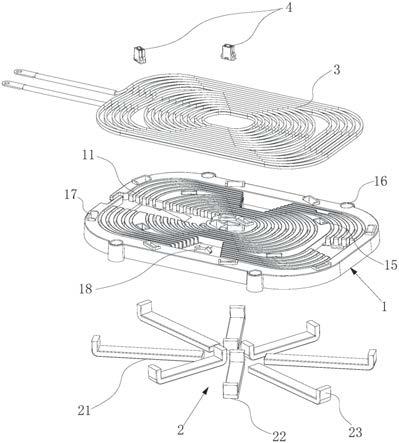

本文用于企业家、创业者技术爱好者查询,结果仅供参考。