1.本发明属于环保技术领域,具体涉及废水浓缩处理工艺、系统和应用,基于申请号为201911334783.6的专利申请《膜板组合件、层叠式膜板组合件、浓缩装置及运行方法》的浓缩装置处理高悬浮物、高硬度、高含盐量和高化学需氧量(cod)的废水,用于盐化工、煤化工和石油化工的废水、垃圾渗滤液、脱硫废水、沼液、物料浓缩、果汁提纯或牛奶浓缩等需要处理的场合。

背景技术:

2.近年来,国家在化工、煤炭等多个重要行业提倡废水近零排放或零排放,零排放的技术前端主要以物理、化学、生化处理技术为主,后端主要为膜浓缩和蒸发结晶过程。由于蒸发的成本远高于膜浓缩的成本,因此提高膜处理的回收率以及选择合适的膜浓缩技术是废水零排放过程中的重中之重。

3.正渗透(fo)也称为渗透,是一种自然界广泛存在的物理现象。以水为例,fo过程中水透过选择性半透膜从水化学位高的区域(低渗透压侧)自发地传递到水化学位低的区域(高渗透压侧),由于没有外压推动,过程膜污染少;因此,在处理高悬浮物、高含盐、高cod、高氨氮的难处理废水时,正渗透膜浓缩技术是最佳的选择。目前,市场上常见的正渗透膜为卷式结构,具有膜面积大、湍流情况较好、耐污堵、低能耗、高回收率等优点,但是与板式结构的膜组件相比,卷式膜组件的流道相对较窄,对进水悬浮物仍有一定的限制,不适用于直接处理悬浮物特别高及粘稠的料液。另外,卷式膜组件检修不方便,膜片出现损坏时只能丢弃整个膜组件。

技术实现要素:

4.针对现有技术的上述不足,为了减少废水处理过程中膜组件的更换成本,降低膜组件对高含盐量、高悬浮物、高硬度、高cod类废水的预处理要求,本发明基于申请号为201911334783.6的专利申请《膜板组合件、层叠式膜板组合件、浓缩装置及运行方法》技术基础上,提供了一种浓缩处理系统,其包含:

5.板式正渗透膜装置,与申请号为201911334783.6的专利申请中所述层叠式膜板组合件浓缩装置相同;和

6.汲取液再生装置,其与所述板式正渗透膜装置的浓汲取液流入口和稀汲取液流出口分别连接形成回路。

7.根据本发明所述浓缩处理系统的一些实施方式,还包括与所述板式正渗透膜装置的中心管连接的蒸发结晶单元组件,待处理废水经正渗透浓缩处理设定tds目标值时,经所述蒸发结晶单元组件后结晶成固体。

8.根据本发明所述浓缩处理系统的一些实施方式,所述汲取液再生装置选自hbcr高盐浓缩膜装置、海水淡化反渗透膜装置或低温蒸发结晶装置中的一种。

9.本发明还提供一种废水浓缩处理工艺,通过上述任一浓缩处理系统浓缩处理废

水,包括:废水和浓汲取液分别进入所述板式正渗透膜装置,且分别处于其正渗透膜的两侧,废水在正渗透膜一侧高速涡流流动并进行浓缩处理,浓汲取液在正渗透膜另一侧稀释后进入所述汲取液再生装置,经浓缩回流至所述板式正渗透膜装置内循环使用。

10.根据本发明所述废水浓缩处理工艺的一些实施方式,所述废水为高悬浮物、高硬度、高含盐量和高cod的废水,包括但不限于盐化工、煤化工和石油化工的废水、垃圾渗滤液、脱硫废水或沼液。

11.根据本发明所述废水浓缩处理工艺的一些实施方式,废水的进水要求满足codcr(重铬酸盐指数,即采用重铬酸钾(k2cr2o7)作为氧化剂测定出的化学耗氧量)小于50000mg/l。

12.根据本发明所述废水浓缩处理工艺的一些实施方式,废水的含盐量为10000-100000mg/l。

13.根据本发明所述废水浓缩处理工艺的一些实施方式,所述汲取液可选7%-20%(质量浓度)的氯化钠溶液,其成本低且不会发生化学应,容易回收使用,也可选自硫酸铵溶液或葡萄糖溶液。

14.根据本发明所述废水浓缩处理工艺的一些实施方式,还包括废水浓缩处理前的预处理步骤,如将废水经150μm碟片过滤器进行粗滤去除粒径>150um的悬浮固体的处理,上述步骤的目的在于防止废水内含的固体颗粒将正渗透膜划破影响其使用寿命。

15.根据本发明所述废水浓缩处理工艺的一些实施方式,所述正渗透膜的材质为三醋酸纤维素(cta)。

16.根据本发明所述废水浓缩处理工艺的一些实施方式,还包括废水浓缩处理前的调节ph至3-7的步骤,优选调节废水ph至5-6。

17.本发明还提供了任一所述浓缩处理系统或任一所述废水浓缩处理工艺在盐化工、煤化工和石油化工的废水、垃圾渗滤液、脱硫废水或沼液的浓缩处理以及物料浓缩、果汁提纯或牛奶浓缩中的应用。

18.与现有技术相比,本发明的有益效果在于:

19.(1)与卷式正渗透膜或反渗透膜相比,本发明中浓缩处理系统的进水条件要求宽泛,对进水悬浮物(ss)和硬度无特定限制,无需前端絮凝沉淀和除硬工序,具有耐污堵、低能耗、高回收率、易检修等优点。

20.(2)卷式正渗透膜一般采用横向安装,污染物下沉容易堆积在膜表面,而本发明中浓缩处理系统的板式正渗透膜装置采用立式安装,污染物下沉聚集在底部排污口,膜表面不容易沉积污染物,切向流进水可进一步减少膜表面污染物沉积,无需频繁的化学清洗且便于排除收集。

21.(3)本发明的浓缩处理系统中,如果出现板式正渗透膜片损坏时可实现单个替换,而不用丢弃整个膜组件,大大降低生产成本和消耗。

22.(4)本发明的废水浓缩处理工艺无需繁杂冗长的预处理,且能耗低、膜污染小、不怕结垢(如可直接浓缩高硫酸钙废水,并从排污口收集硫酸钙晶体),废水回收率可高达80%-90%以上,实现近零排放,为后续蒸发结晶技术节省费用以及占地面积。

23.(5)本发明的废水浓缩处理工艺可直接处理高含盐量、高悬浮物、高硬度、高cod的废水,广泛应用于盐化工、煤化工和石油化工的废水、垃圾渗滤液、脱硫废水和沼液的浓缩

处理以及物料浓缩、果汁提纯、牛奶浓缩等场合,应用领域广泛,市场前景广阔。

附图说明

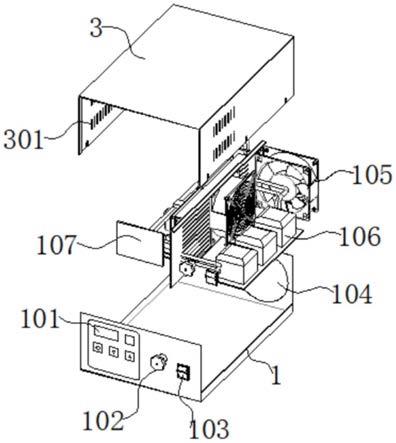

24.图1是本发明一优选浓缩处理系统的结构示意图。

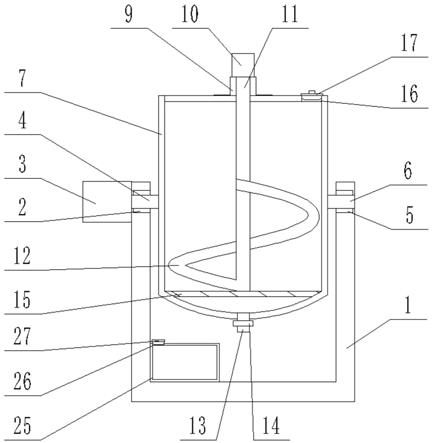

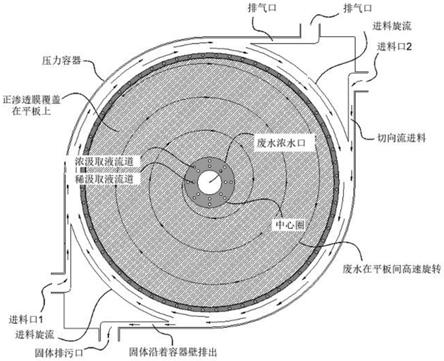

25.图2是板式正渗透膜装置的结构及工作原理示意图。

26.图3是实施例1中脱硫废水浓缩处理的工艺流程图。

27.图4是实施例2中厌氧沼气池污泥浓缩的工艺流程图。

具体实施方式

28.下面结合附图与具体实施案例进一步阐述本发明的技术特点。

29.如图1所示,本发明基于申请号为201911334783.6的专利申请《膜板组合件、层叠式膜板组合件、浓缩装置及运行方法》技术基础上,设计了一种浓缩处理系统,其包括:

30.板式正渗透膜装置(简称sxf),与申请号为201911334783.6的专利申请中所述层叠式膜板组合件浓缩装置相同;还包括汲取液再生装置,其与所述浓缩装置的浓汲取液流入口和稀汲取液流出口分别连接形成回路。

31.如申请号为201911334783.6的专利申请所述,层叠式膜板组合件浓缩装置包括压力容器与安装在压力容器内且由若干个膜板组合件组装而成的层叠式膜板组合件;其中:

32.压力容器为中空结构,压力容器空腔的截面为具有圆弧面的中心对称图形,层叠式膜板组合件中的中心管位于压力容器空腔的轴线处;压力容器上还固设有呈中心对称布置的原水流入通道,原水进入通道处均安装有进水管,其进水口的进水方向均与压力容器空腔的圆弧面相切,且每个进水口上均安装有进水阀,压力容器的底部安装有固体排污口,浓缩污泥或者结晶盐沿着容器壁从其排出。

33.上述层叠式膜板组合件中,多个膜板组合件层叠立式组装,相邻膜板组合件之间通过中心管相互连接且留有间隙,板与板之间没有进水格网,进水流道为开放式流道,这种拼装结构能够增加正渗透膜的面积,提高对原水和汲取液的浓缩处理能力。

34.板式正渗透膜装置的结构和工作原理如图2所示,其包括中心处安装有中心管(中心圈)的圆板,两侧端面上均敷设有正渗透膜,内部设有流道用于将汲取液送至正渗透膜和圆板之间。中心管的两端伸出圆板外,中心管的管壁上开设有连接流道与中心管内腔的小孔,待处理废水/液沿着圆板的切线方向进入容器后,在正渗透膜外表面呈涡流状高速旋转,旋转的过程中不断浓缩,浓水流入中心管的侧面小孔(废水浓水口)汇集到中心管内流出。中心管的端面外圈上分布着8个小孔,为浓汲取液流道,内圈上分布着8个小孔,为稀汲取液流道,浓汲取液从浓汲取液流道流入,经过圆板内部的流道流至圆板和正渗透膜之间,再经过圆板内部的流道,从稀汲取液流道流出。此外,圆板底部设有固体排污口,浓缩过程形成的固体沿着容器壁经其排出,圆板顶部设有排气口。

35.上述板式正渗透膜装置工作时,原液和汲取液由正渗透膜分隔开,互不接触。由于原液侧和汲取液侧所含盐分不一样,导致正渗透膜两侧形成浓度差,原液中的水分子会从低浓度原水中经过正渗透膜进入至汲取液侧,从而实现原水的浓缩过程,浓缩液经中心管侧面的小孔汇集到中心管内流出;同时吸收了水份的稀汲取液经膜板组合件内部的流道出口,从中心管的稀汲取液流道流出。

36.一些实施方式中,上述系统还包括与板式正渗透膜装置的中心管连接的蒸发结晶单元组件,用于原水浓缩液的后处理。

37.上述汲取液再生装置可以选自hbcr高盐浓缩膜、海水淡化反渗透膜或申请号为201710876171.4的低温蒸发结晶单元。其中,hbcr高盐浓缩膜专门用于汲取液的再生,在70bar的操作压力下,可将稀释汲取液浓缩到14%-20%,能耗低。如果浓汲取液的浓度需求比较低,如7%的氯化钠溶液,也可采用海水淡化反渗透膜。

38.上述浓缩处理系统中,尽管其中sxf装置与卷式正渗透膜均是基于渗透压驱动原理进行分离,但由于装置构造不同,sxf装置更耐污堵,对进水悬浮物和硬度无特定限制,具有低能耗、高回收率、易检修等优点。

39.通过上述浓缩处理系统浓缩处理废水的工艺,包括:废水和浓汲取液分别进入sxf装置内,且分别处于正渗透膜的两侧,废水在高速涡流流动的作用下进行正渗透浓缩处理,浓汲取液稀释后进入汲取液再生装置浓缩回流至sxf装置内循环使用。

40.一些实施方式中,废水为高悬浮物、高硬度、高含盐量和高cod的废水,如盐化工、煤化工和石油化工的废水、垃圾渗滤液、脱硫废水或沼液。

41.一些实施方式中,废水的进水要求满足:

42.1)codcr:小于50000mg/l

43.2)含盐量:10000-100000mg/l

44.3)ph:3-7(5-6更佳)

45.4)ss:无特定限制,可直接进粘稠的料液,例如厌氧沼气池的污泥。

46.5)硬度:无特定限制,可直接浓缩高硫酸钙型废水,并结晶生成硫酸钙晶体。

47.一些实施方式中,浓汲取液为7%-20%(质量浓度)的氯化钠溶液,其成本低且不会发生化学应,容易回收使用,还可以为硫酸铵或者葡萄糖等溶液,主要用于特殊的物料浓缩场合。

48.一些实施方式中,正渗透膜的材质为三醋酸纤维素,其亲水性好,膜表面光滑,抗污堵强。

49.一些实施方式中,根据需要在浓缩处理前还可以对废水进行预处理,如将废水经150μm碟片过滤器进行粗滤去除粒径>150um的悬浮固体的处理,目的在于防止废水内含的固体颗粒将正渗透膜划破影响其使用寿命。

50.废水经浓缩处理后,可浓缩至tds大于140000mg/l的浓水,再经蒸发结晶单元组件后实现零排放。

51.上述浓缩处理系统和废水浓缩处理工艺可用于盐化工、煤化工和石油化工的废水、垃圾渗滤液、脱硫废水和沼液的浓缩处理以及物料浓缩、果汁提纯或牛奶浓缩等,以下通过具体实施例进一步说明。

52.实施例1

53.实施例1为脱硫废水浓缩处理的应用案例。脱硫废水的水质指标如下:

54.ph≈8

55.tds=20000mg/l

56.codcr=475mg/l

57.钙离子:1400mg/l

58.镁离子:896mg/l

59.浊度:10ntu

60.硫酸根离子:2130mg/l

61.外观:淡黄色的较为清亮液体。

62.脱硫废水由于其高硬度、高含盐量、高浓度重金属、污染物种类多,且不同电厂水质波动大等特点,是处理难度非常大的工业废水。

63.如图3所示,脱硫废水由于已经通过三联箱预处理去除了悬浮物和部分硬度,无需进行粗滤过滤的预处理操作。由于脱硫废水的ph值在8左右,偏碱性,在进入sxf装置前加盐酸调节ph至5-6。调节ph后的脱硫废水和浓汲取液直接进入本发明的浓缩处理系统内并分别处于正渗透膜的两侧,水由低盐一侧自然地向高盐一侧渗透,汲取液被稀释后连续排出,脱硫废水在板式正渗透膜间高速旋流,并慢慢浓缩,且伴随着浓缩的过程有硫酸钙晶体不断析出,析出的硫酸钙晶体从装置底部的固体排污口定时排出静置收集,静置后的上清液可返回废水箱重新处理,排出的稀汲取液进入hbcr汲取液回收系统浓缩,再回流至sxf装置内重复使用,产出的淡水为反渗透级别,可达到回用指标进入循环使用。

64.上述脱硫废水经浓缩处理后,有大量的硫酸钙晶体不断从废水中析出,废水侧的料液由淡黄色且较为清亮的液体转变成浑浊的乳白色液体。废水浓水侧tds可达140000mg/l以上,废水侧的ss高达40000mg/l,大量晶体和悬浮物的产生不影响该系统整体运行通量,运行稳定,无污堵。

65.实施例2

66.实施例2为厌氧沼气池污泥浓缩的应用案例。一些大型的有机农场会利用有机质废物如秸秆、杂草、树叶等废弃物进行厌氧发酵,发酵后沼气可用于发电,但是发酵后残留的大量含水废物的处置成为大难题。如图4所示,将发酵后的高悬浮物含量的消化液(4.4%tss)直接进入本发明的浓缩处理系统内进行浓缩和脱水,为达到更好的效果,sxf装置分两段进行浓缩,第一段sxf装置可将夹带纤维素和木质素的消化液从4.4%tss浓缩到18%tss,然后进入到第二段sxf装置继续浓缩,最后浓缩的产物为含25%以上tss的有机肥。

67.7%的浓汲取液与消化液同时进入sxf装置,且浓汲取液和消化液分布在板式正渗透膜的两侧,由于渗透压的作用,低盐一侧(消化液)中的水会自然的向高盐一侧(浓汲取液)中渗透,稀释后的稀汲取液(3%)进入到ro反渗透膜中浓缩后返回sxf装置重复利用,ro产水可用于农田灌溉。

68.上述对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术人员显然可以容易的对这些实施例作出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例。本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。