一种生产聚丙烯腈碳纤维的dmso水溶液精馏残渣的回收利用方法

技术领域

1.本发明涉及碳纤维生产领域,特别涉及的是一种生产聚丙烯腈碳纤维的dmso水溶液精馏残渣的回收利用方法。

背景技术:

2.碳纤维因其优异的物理、力学和热学等性能,在航空航天、交通运输、体育用品等领域应用广泛。目前市场上的碳纤维主要以聚丙烯腈为原丝制备得到。dmso是一种优良有机溶剂,大量用于聚丙烯腈原丝的制备过程,并最终形成含20wt%

‑

30wt%dmso的废水。如专利cn105731568a中,通过对废水减压脱水后再精馏回收,可有效的降低生产成本和环境污染。然而精馏过程中,废水中溶解的低分子量聚丙烯腈及dmso分解物等组成的高沸物易产生物料粘度增加,传热降低,清洗周期缩短,同时高沸物的干化及其焚烧处理而产生巨额费用等问题,造成了严重的系统不稳定性、资源浪费和昂贵的生产成本。

技术实现要素:

3.为了解决背景技术中存在的问题,溶解的低分子量聚丙烯腈为主要原因,通过减压精馏前对其进行水解后回收,减少对精馏系统的影响,同时也可作为副产聚丙烯酸钠创造新的经济价值。本发明提出了一种生产聚丙烯腈碳纤维的dmso水溶液精馏残渣的回收利用方法。该方法的步骤如下:

4.第一步,在生产聚丙烯碳纤维的dmso废水输送管道中,通过计量泵定量加入naoh溶液,调节ph,经静态混合器混合后收集在储罐中,通过外置循环泵使储罐内dmso废水不断循环,保持均一。

5.第二步,通过流量计控制外置循环泵去往脱水塔的流量,废水经过再沸器升至一定温度后,进入脱水塔,塔底液经再沸器升温循环至塔底,控制塔内温度及塔顶压力。

6.第三步,通过塔底采出调节阀开度控制dmso质量浓度,利用聚沉剂溶液计量泵定量的将聚沉剂加入至dmso水溶液管道中,聚沉剂溶液计量泵开度与dmso溶液流量计联动,经静态混合器充分混合,控制混合物料的温度,经管道流入水槽,并在水槽中保温搅拌一段时间。

7.第四步,水槽中混合液经液位差溢流至气浮沉淀池,下层清液经过输送泵进入脱水塔再沸器升温、减压蒸馏后进入精馏塔,精馏残渣量减少了95%以上;上层固体通过刮板收集后经泵送至压滤机。

8.第五步,经压滤后所得固体通过母液润洗,再压滤,粉碎,得淡黄色粗品。

9.第六步,将粗品按一定比例加入甲醇中,升温,恒温搅拌反应一段时间,通过压滤机压滤后,送入烘箱烘干造粒获得成品聚丙烯酸钠固体。

10.本发明具有以下优点:

11.1.dmso水溶液中随着聚丙烯酸钠浓度提升变粘稠,回收系统容易发生换热器、运

输管道的堵塞,造成生产不稳定及热能浪费;本发明将dmso水溶液中高沸物聚丙烯酸钠提前剥离,换热器清洗周期由1天延长至15天,蒸汽的消耗量降低了20%,提高了dmso精馏的效率,降低生产成本。

12.2.原回收系统中通过干化机将高废物从蒸馏残液中剥离出来,不仅浪费了大量蒸汽而且废料组分复杂,只能作为危险固废委托处理。本发明通过简单的水溶液处理工艺,将聚丙烯酸钠从水中沉淀出来,再通过一定的处理工艺,获得高分子量聚丙烯酸钠,不仅减少了危险固废的排放,同时赋予其新的功能及经济价值,变废为宝,减少了资源的浪费,增加了公司经营效益,降低了生产成本。

附图说明

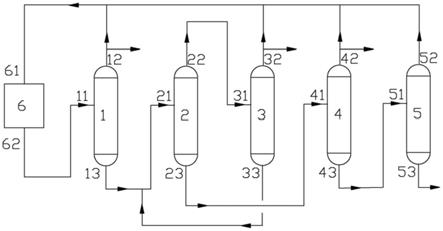

13.图1为dmso废水精馏残渣的回收利用工艺流程示意图。

具体实施方式

14.以下通过不同的聚沉剂实施例对本发明进一步说明,应当理解,此处所描述的实施例仅用于说明和解释本发明,并不限于下述的实施例。

15.本发明的一种生产聚丙烯腈碳纤维的dmso水溶液精馏残渣的回收利用方法,其步骤如下:

16.第一步,在生产聚丙烯碳纤维的dmso废水输送管道中,通过计量泵定量加入naoh溶液,调节ph,经静态混合器混合后收集在储罐中,通过外置循环泵使储罐内dmso废水不断循环,保持均一;

17.第二步,通过流量计控制外置循环泵去往脱水塔的流量,废水经过再沸器升至一定温度后,进入脱水塔,塔底液经再沸器升温循环至塔底,控制塔内温度及塔顶压力;

18.第三步,通过塔底采出调节阀开度控制dmso质量浓度,利用聚沉剂溶液计量泵定量的将聚沉剂加入至dmso水溶液管道中,聚沉剂溶液计量泵开度与dmso溶液流量计联动,经静态混合器充分混合,控制混合物料的温度,经管道流入水槽,并在水槽中保温搅拌一段时间;

19.第四步,水槽中混合液经液位差溢流至气浮沉淀池,下层清液经过输送泵进入脱水塔再沸器升温、减压蒸馏后进入精馏塔,精馏残渣量减少了95%以上;上层固体通过刮板收集后经泵送至压滤机;

20.第五步,经压滤后所得固体通过母液润洗,再压滤,粉碎,得淡黄色粗品;

21.第六步,将粗品按一定比例加入甲醇中,升温,恒温搅拌反应一段时间,通过压滤机压滤后,送入烘箱烘干造粒获得成品聚丙烯酸钠固体。

22.第一步中naoh溶液质量浓度为25

‑

50%。

23.第一步中ph控制在8

‑

12之间。

24.第二步中浓缩温度为120

‑

165℃,浓缩停留时间3

‑

5h,塔顶压力0.5mpa。

25.第三步中聚沉剂为fecl3或alcl3,质量浓度为10

‑

50%,添加量为1

‑

5kg溶液/吨dmso废液。

26.第三步中dmso质量浓度为35%

‑

65%,温度85

‑

110℃。

27.第四步中气浮沉淀池为电解气浮池。

28.第五步母液为饱和聚丙烯酸钠甲醇溶液。

29.第六步物料与甲醇的质量比为1:10~2:10。

30.聚沉剂为fecl3实施例

31.第一步,在生产聚丙烯碳纤维浓度为15%的dmso废水输送管道中,通过计量泵以10kg/h流量加入质量浓度为30%的naoh溶液,调节ph至9

‑

10,经静态混合器混合后收集在储罐中,通过外置循环泵使储罐内dmso废水不断循环,保持均匀。

32.第二步,控制进入脱水塔的储罐中dmso溶液流量为20t/h,废水经过再沸器升温至129℃,进入脱水塔,塔底液经再沸器升温循环至塔底,控制釜底温度145℃,塔顶压力0.45mpa。

33.第三步,利用聚沉剂质量浓度为20%fecl3溶液按20kg/h的速度加入至dmso水溶液管道中,聚沉剂溶液计量泵开度与塔底采出dmso溶液流量计联动,通过调节阀开度控制dmso质量浓度为55%,经静态混合器充分混合,控制混合物料的温度为105℃,经管道流入水槽,并在水槽中保温搅拌,停留时间为2h。

34.第四步,水槽中混合液经液位差溢流至立式电解气浮池,停留时间1h,下层清液经过输送泵进入脱水塔再沸器升温、减压蒸馏后进入精馏塔,精馏残渣量减少了97%;上层固体通过刮板收集后经泵送至压滤机。

35.第五步,经压滤后所得固体通过母液多次润洗,再压滤,粉碎,得淡黄色粗品。

36.第六步,将200kg粗品按质量比15%加入甲醇中,升温60℃,恒温搅拌反应一段时间,通过压滤机压滤后,送入烘箱烘干造粒,5h后取出,获得成品聚丙烯酸钠固体。

37.聚沉剂为cacl2对比例

38.第一步,在生产聚丙烯碳纤维浓度为15%的dmso废水输送管道中,通过计量泵以10kg/h流量加入30%的naoh溶液,调节ph至9

‑

10,经静态混合器混合后收集在储罐中,通过外置循环泵使储罐内dmso废水不断循环,保持均匀。

39.第二步,控制进入脱水塔的储罐中dmso溶液流量为20t/h,废水经过再沸器升温至129℃,进入脱水塔,塔底液经再沸器升温循环至塔底,控制釜底温度145℃,塔顶压力0.45mpa。

40.第三步,利用聚沉剂20%cacl2溶液按20kg/h的速度加入至dmso水溶液管道中,dmso水溶液仍为红棕色,无固体析出。

41.聚沉剂为nacl对比例

42.第一步,在生产聚丙烯碳纤维浓度为15%的dmso废水输送管道中,通过计量泵以10kg/h流量加入30%的naoh溶液,调节ph至9

‑

10,经静态混合器混合后收集在储罐中,通过外置循环泵使储罐内dmso废水不断循环,保持均匀。

43.第二步,控制进入脱水塔的储罐中dmso溶液流量为20t/h,废水经过再沸器升温至129℃,进入脱水塔,塔底液经再沸器升温循环至塔底,控制釜底温度145℃,塔顶压力0.45mpa。

44.第三步,利用聚沉剂20%nacl溶液按20kg/h的速度加入至dmso水溶液管道中,dmso水溶液仍为红棕色,无固体析出。

45.聚沉剂为zncl2实施例

46.第一步,在生产聚丙烯碳纤维浓度为15%的dmso废水输送管道中,通过计量泵以

10kg/h流量加入30%的naoh溶液,调节ph至9

‑

10,经静态混合器混合后收集在储罐中,通过外置循环泵使储罐内dmso废水不断循环,保持均匀。

47.第二步,控制进入脱水塔的储罐中dmso溶液流量为20t/h,废水经过再沸器升温至129℃,进入脱水塔,塔底液经再沸器升温循环至塔底,控制釜底温度145℃,塔顶压力0.45mpa。

48.第三步,利用聚沉剂20%zncl2溶液按20kg/h的速度加入至dmso水溶液管道中,dmso水溶液仍为红棕色,无固体析出。

49.最后应说明的是:以上所述仅为本发明的优选实施案例而已,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。