1.本实用新型属于化工设备技术领域,具体涉及一种针对油酸生产装置的高效净化系统。

背景技术:

2.高纯油酸的生产作业是通过植物油酸原料的冷冻、结晶、压滤、分提等作业提纯制取,期间需用到原料罐、结晶罐、压滤机、压榨机等多种样式的化工生产设备。由于植物油酸原料成分多为大分子链形态,因其较强的附着力会在各类生产设备的的内壁及贴合部位形成较多的残余油渍,如不能及时处理,残余油渍发生酸败则会直接影响下次生产的纯度品质。如果采用与油酸相溶性较佳的乙醇、乙醚等有机溶剂进行清洗,虽能有效去除油酸成分,但是,植物油酸原料的成分除了油酸之外还含有其他油份,因此传统技术不能对残余油渍进行完全剥离;且油酸提纯所用的各类生产设备结构各异,一般喷洗方式不能对于复杂机构进行全方位冲刷,尤其是压滤机的滤板阵列、压榨机的榨螺部分,对其附着油渍的清洗作业十分麻烦。因此,现有油酸生产作业的诸多缺陷亟待改进。

技术实现要素:

3.针对上述现有技术中的不足,本实用新型提供了一种针对油酸生产装置的高效净化系统,用以对油酸生产过程中的各类设备实施高效可靠的清洁措施。

4.本实用新型的技术方案如下:一种针对油酸生产装置的高效净化系统,包括作业室、氨液罐、循环泵、三个气管、电机、搅拌桨。其中,作业室呈一坐落于地面之上的中空容器,其侧壁上方设有进液口、进气口,侧壁下方设有排液口、排气口;氨液罐内置一定浓度的氨水溶液,并放置于作业室一侧,其侧壁设有吸气阀、供气阀、加热装置;循环泵具有循环气体的功能,其上设有正压端、负压端,并放置于作业室一侧;上述供气阀与进气口、排气口与负压端、正压端与吸气阀均通过气管连接;电机安装于作业室顶部,并以其输出轴伸入作业室内腔与搅拌桨连接,使搅拌桨固定于作业室内腔,搅拌桨呈倒u形板状结构,其底端与作业室内壁之间具有一定的间隔距离。

5.进一步的,所述循环泵的正压端与所述气管之间通过三通管的其中两个端口连接,所述三通管的另一端口与开关阀的一端连接,所述开关阀的另一端朝向大气。

6.进一步的,所述作业室一侧面上还设有开合门,所述开合门的底部与所述作业室底部内壁齐平。

7.进一步的,所述作业室内腔放有油酸生产设备。

8.进一步的,所述加热装置为加热带。

9.进一步的,所述进液口、所述进气口、所述排液口、所述排气口均带有开关功能。

10.进一步的,所述吸气阀、所述供气阀均带有开关功能。

11.进一步的,所述吸气阀、所述供气阀的安装位置均位于所述氨液罐内盛放氨水溶液的液面上方。

12.本实用新型的有益效果是:

13.1.本实用新型通过开启循环泵并加热氨水溶液,使分解出的氨气循环流动于作业室内腔,与内腔中油酸生产设备上附着的油酸反应生产油酸铵,并以定量纯水浸没的同时开启搅拌桨,利用油酸铵的清洁能力对油酸生产设备上的各种残余油渍进行冲刷,从而在祛除油酸的同时对其它成分的油渍实施清除,并以浸没搅拌方式对复杂机构实施全方位洗涤。比起现有技术,本实用新型对于油酸生产设备具有清洁质量高、去污种类多、洗涤面积大、作业迅速的优点。

14.2.本实用新型在利用氨气去除油酸的同时,多余的氨气可通过循环泵进入氨液罐,并溶解回收于水中,以便下次清洗作业时被再次使用,相比于现有技术,本实用新型可实现反应物料的重复利用,是一种低耗省料的新型技术,具有较高的经济价值。

15.3.本实用新型在利用氨气冲入作业室之前,可通过开启循环泵与开关阀对作业室内空气实施抽尽,从而在后序氨气及纯水浸没作业时,对于油酸生产设备上金属材质的腐蚀加以抑制,并在无氧环境下进行自然干燥,有效避免了清洗工序的副作用,从而为油酸生产设备频繁作业实施的多次清洗提供保障,具有较高的实用性及推广意义。

附图说明

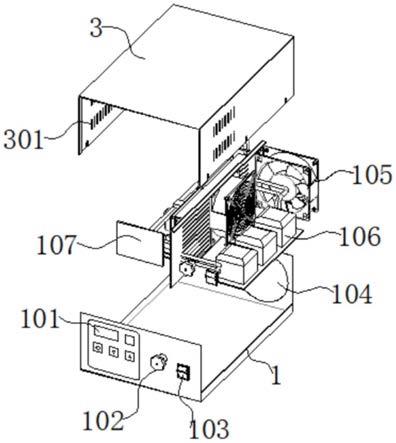

16.图1是本实用新型的装配结构示意图;

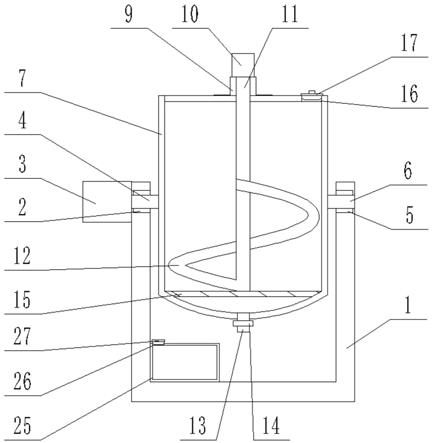

17.图2是本实用新型实施作业的气路循环示意图。

18.图中:1

‑

作业室,1a

‑

进液口,1b

‑

排液口,1c

‑

进气口,1d

‑

排气口,1e

‑

开合门,1f

‑

油酸生产设备, 2

‑

氨液罐,2a

‑

吸气阀,2b

‑

供气阀,2c

‑

加热带,3

‑

循环泵,3a

‑

正压端,3b

‑

负压端,3c

‑

三通管,3d

‑

开关阀,4

‑

气管,5

‑

电机,6

‑

搅拌桨。

具体实施方式

19.下面结合说明书附图及实施例,对本实用新型作进一步描述。

20.如图1所示,一种针对油酸生产装置的高效净化系统,包括包括作业室1、氨液罐2、循环泵3、三个气管4、电机5、搅拌桨6。所述作业室1呈一坐落于地面之上的中空容器,其侧壁上方设有进液口1a、进气口1c,侧壁下方设有排液口1b、排气口1d,作业室1的一面上还设有开合门1e,所述开合门1e的底部与所述作业室1底部内壁齐平;所述氨液罐2内置一定浓度的氨水溶液,并放置于作业室1一侧,其侧壁设有吸气阀2a、供气阀2b、加热带2c,所述吸气阀2a与所述供气阀2b的安装位置均位于氨液罐内盛放氨水溶液的液面上方,所述供气阀2b通过气管4与作业室1上的进气口1c连接;所述循环泵3具有循环气体的功能,其上设有正压端3a、负压端3b,并放置于作业室一侧,所述负压端3b通过另一气管4 与作业室1上的排气口1d连接,所述正压端3a与另一所述气管4之间通过三通管3c的其中两个端口连接,所述三通管3c的另一端口与开关阀3d的一端连接,所述开关阀3d的另一端朝向大气;所述电机5 安装于作业室1顶部,并以其输出轴伸入作业室1内腔与所述搅拌桨6连接,使搅拌桨6固定于作业室1 内腔,搅拌桨6呈倒u形板状结构,其底端与作业室1内壁之间具有一定的间隔距离。

21.本实用新型的作业步骤如下:

22.步骤一:关闭氨液罐2上的吸气阀2a、供气阀2b,开启作业室1上的开合门1e,将提

纯作业完毕后的油酸生产设备1f通过叉车运入作业室1内腔,并放置于作业室1底板之上,而后关闭开合门1e,检查设备密封性。

23.步骤二:打开开关阀3d,并开启循环泵3,通过负压端3b将作业室1内的空气抽出,并经正压端3d、三通管3c、开关阀3d将空气排至大气,使作业室1内腔形成真空,而后先后关闭循环泵3、开关阀3d。

24.步骤三:打开氨液罐2上的吸气阀2a、供气阀2b,同时开启加热带2c与循环泵3,使氨液罐2内的氨水溶液在加热状态下加速分解,挥发生成的氨气在循环泵3上正压端3a与负压端3b的压差作用下流动,经供气阀2b、气管4、进气口1c被输送至作业室1内腔,而后经排气口1d、气管4、循环泵3、气管4、吸气阀2a回流至氨液罐2(如图2所示)。由于氨可以与很多金属离子形成配离子,使金属更容易被空气中的氧气氧化,但此时作业室1内腔经步骤二作业已形成真空,因此,氨气仅与油酸生产设备1f上附着的表层油酸进行反应,从而在表层生产一层油酸铵,并以此持续开启循环泵3,使循环流动的氨气与油酸充分接触。

25.步骤四:关闭加热带2c,使氨液罐2内经过挥发的低浓度氨水溶液降温,继续开启循环泵3,使作业室1内未与油酸进行反应的残余氨气循环流动,在经过氨液罐2内时,被降温后的低浓度氨水溶液吸收,从而被溶解回收至水分之中,以此作业持续一段时间,从而将作业室1内的残余氨气被完全收集回收至氨液罐2之内。

26.步骤四:关闭循环泵3,而后关闭进气口1c、排气口1d;通过进液口1a注入定量纯水,并使其淹没油酸生产设备1f,同时开启电机5带动搅拌浆6旋转,此时作业室1内的残余氨气与油酸生产设备上的油酸铵均能溶解于水中,从而使溶解形成的氨水在搅拌作用下与残余的深层油酸进行反应,生产的油酸铵与步骤三的油酸铵混合,而后利用油酸铵对各类油脂的清洁能力,对油酸生产设备1f上的残余油渍进行充分冲刷,直至完全剥离,以此实施高质量的清洗作业。

27.步骤五:开启排液阀1b,将步骤四中实施完清洗作业的清洗混合液排出,而后关闭排液阀1b,再次开启进液阀1a,将定量纯水注入作业室,开启电机5对油酸生产设备1f实施二次冲刷,以除去残余油酸铵,完毕后开启排液阀1b放液,完成清洗作业。

28.步骤六:再次打开开关阀3d,并开启循环泵3,如步骤二同理,利用循环泵3将作业室1内空气抽出,使油酸生产设备1f在真空状态下静置一段时间,待其水分完全挥发,关闭循环泵3并打开开合门1e,通过叉车将油酸生产设备1f运出,得到经过清洗、干燥作业的洁净设备,并以此顺利进行油酸提纯作业。

29.以上所述仅为本实用新型的优选实施例,并不用于对本实用新型作出限定。应当指出,对于本领域的技术人员来说,在符合本实用新型构思的前提下作出的各种修改及变换,都应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。