1.本实用新型涉及一种茶叶生产设备,具体涉及一种敞开式智能茶叶干燥机。

背景技术:

2.茶叶是我国仅次于水的一大饮品,中国茶叶品牌较多,按色泽制作工艺可以分成绿茶、黄茶、白茶、青茶、红茶、黑茶六类。各地茶叶有各自的芳香、口感、色泽,而无论茶叶区域、品牌、类别等其制作过程烘干工序不可或缺。茶叶的烘干加工对茶叶的质量尤为重要,茶叶的干燥程度,往往影响着茶叶的质量优劣以及存放的期限。现有技术中,茶叶烘干设备的类型主要包括有箱式、滚筒式以及网带翻板式等,在对茶叶进行烘干时,大多采用单一的控制方式,针对定量的茶叶进行固定时长的烘干,且烘干温度、茶叶残留水分及其他参数均固定设置,导致茶叶质量无法保证,并且无法对不同茶叶进行精准的调整烘干,适应性差。在实际生产中,由于缺乏对烘干的智能控制,为了确保茶叶达到烘干要求,通常采用复烤的方式,因此导致大部分茶叶烘烤时会出现过度干燥的结果,并且这样的干燥烘干方式会增加干燥设备或者折返回程装置的能耗,并且导致增加成本。

技术实现要素:

3.本实用新型目的在于克服现有技术的不足,提供一种敞开式智能茶叶干燥机,该干燥机实现对茶叶烘干的智能和精准控制,有利于提高茶叶的干品质量。

4.本实用新型的目的通过以下技术方案实现:

5.一种敞开式智能茶叶干燥机,其特征在于,包括送料机构、干燥通风机构以及电控系统;其中,所述送料机构包括送料带以及驱动送料带运动的送料驱动机构,所述送料带的一端上方设有入料斗,该入料斗的底部开口处设有用于打开或关闭所述入料斗底部开口的进料装置,所述送料带的另一端下方设有出料口,所述入料斗的对应处还设有用于称量入料斗内的茶叶重量的入料称重装置;所述干燥通风机构包括风干通道、进风通道以及排风通道,所述进风通道内设有风机以及用于检测新风湿度的新风湿度传感器,所述排风通道内设有用于检测回风湿度的排风湿度传感器,所述送料带设置在所述风干通道内,所述进风通道和排风通道的一端分别与所述风干通道连通,进风通道和排风通道的另一端分别与外界连通。

6.优选地,所述进风通道内还设有用于检测新风的温度的新风温度传感器,所述排风通道内设有用于检测回风的温度的回风温度传感器,所述新风温度传感器和回风温度传感器分别与所述电控系统连接电连接。

7.优选地,所述送料机构的出料口处设有出料称重装置。

8.优选地,所述进风通道的进风口处设有加热装置,该加热装置与所述电控系统电连接。

9.优选地,所述送料机构的输送方向与新风的流动方向相反。

10.本实用新型与现有技术相比具有以下有益效果:

11.1、本实用新型通过对新风和回风的湿度进行检测,从而确定茶叶在干燥过程中实际的排湿量,并结合电控系统进行精准控制,准确把控对茶叶干燥结束时间点,有利于提高茶叶干品的质量。

12.2、针对茶叶的排湿量计算,本实用新型通过对每个固定时间点(每个一小段时间)的新风和回风湿度差进行计算,再对各个时间点的湿度差进行求和的方式得出茶叶干燥过程中的总排湿量,计算方便,且精度高。例如,湿度传感器每1秒就能记录一个数据,因此能够实现每秒计算得出一个新风回风的湿度差,接着再对上述湿度差进行求和,实时地得出某个时间点的茶叶总排湿量,以便电控系统控制茶叶干燥加工是否结束。

13.3、本实用新型在烘干过程中,对茶叶进料和出料进行智能控制,实现茶叶进料和出料的自动化,从而实现与茶叶上下游加工模块的连接,有利于形成茶叶加工的自动化生产线。

附图说明

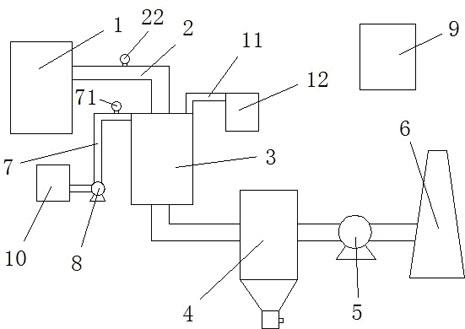

14.图1为本实用新型的敞开式智能茶叶干燥机的电控系统连接框图。

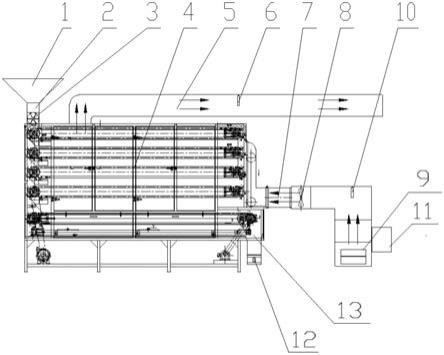

15.图2为本实用新型的敞开式智能茶叶干燥机的主视图。

具体实施方式

16.下面结合实施例和附图对本实用新型作进一步描述,但本实用新型的实施方式不仅限于此。

17.参见图1

‑

图2,本实施例的敞开式智能茶叶干燥机,包括送料机构4、干燥通风机构以及电控系统11;其中,所述送料机构4包括送料带以及驱动送料带运动的送料驱动机构,所述送料带的一端上方设有入料斗1,该入料斗1的底部开口处设有用于打开或关闭所述入料斗1底部开口的进料装置3,所述送料带的另一端下方设有出料口13,所述入料斗1的对应处还设有用于称量入料斗1内的茶叶重量的入料称重装置2;所述干燥通风机构包括风干通道、进风通道7以及排风通道5,所述进风通道7内设有风机8以及用于检测新风湿度的新风温湿度传感器10,所述排风通道5内设有用于检测回风湿度的排风温湿度传感器6,所述送料带设置在所述风干通道内,所述进风通道7和排风通道5的一端分别与所述风干通道连通,进风通道7和排风通道5的另一端分别与外界连通。

18.参见图1

‑

图2,所述送料机构4的出料口13处设有出料称重装置。具体地,本实施例的送料带的出料口13处还设有用于控制出料口13打开或关闭的出料控制机构。完成干燥后,先将茶叶移动至所述出料口13处,让出料称重装置对完成干燥加工的茶叶干品进行称重,接着再通过出料控制机构打开所述出料口13,将茶叶干品送出。

19.参见图1

‑

图2,所述进风通道7的进风口处设有加热装置9,该加热装置9与所述电控系统11电连接。本实施例的加热装置9包括加热模块和降湿模块。所述加热模块可以采用、蒸汽、燃油、燃天气换热加热或热泵加热等方式;所述降湿模块可以采用制冷装置、热泵系统或活性炭吸附等方式。

20.参见图1

‑

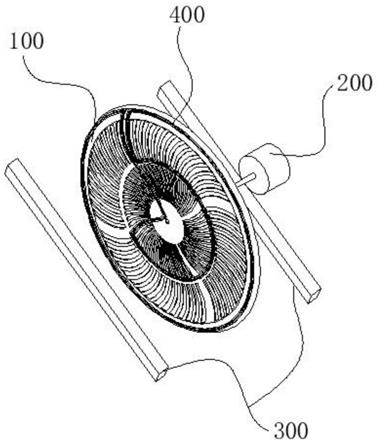

图2,本实施例的进料装置3为旋转封口装置,该旋转封口装置包括设置在入料斗1底部开口内的旋片以及驱动所述旋片旋转的旋转驱动机构。

21.参见图1

‑

图2,本实施例中,所述送料机构4包括多条网带,所述多条网带沿竖向方

向排列设置。采用多条网带构成的送料带,形成对茶叶的循环输送,并且能在茶叶掉落至下一层的网带上时,能够让茶叶翻转,从而使得茶叶能够均匀地与高温低湿的新风接触,提高干燥效果;同时采用多条网带竖向设置,能够缩短送料带的长度,节省空间。本实施例的送料机构4,可参见现有技术中的翻板式网带干燥机。

22.参见图1

‑

图2,本实施例的敞开式智能茶叶干燥方法,包括以下步骤:

23.(1)在入料斗1中加入定量的待烘干茶叶,并通过入料称重装置2对待烘干茶叶进行称重,当入料斗1中的待烘干茶叶的重量达到m0时,停止继续加料,并将该重量数据反馈至电控系统11中;电控系统11对重量为m0的待烘干茶叶进行计算,得出预算除湿量m1;

24.(2)进料装置3打开入料斗1,使得入料斗1中的待烘干茶叶均匀地分撒在送料机构4上,送料机构4运行输送茶叶;

25.(3)位于进风通道7的风机8运行,让外界的干燥新风经过进风通道7吹向送料机构4,实现对送料机构4上的茶叶进行干燥处理;同时,进风通道7内的新风温湿度传感器10对新风进行湿度检测,记录为新风湿度d

新

,并反馈至电控系统11中;

26.(4)新风经过送料机构4时,与茶叶进行热湿交换,形成高湿的回风,该回风通过排风通道5排出外界;同时,回风通道中的排风温湿度传感器6对回风进行湿度检测,记录为排风湿度d

排

,并反馈至电控系统11中;

27.(5)如此不断地向送料机构4吹进干燥的新风,向外排出高湿的回风,实现对茶叶的干燥加工处理;在干燥过程中,新风温湿度传感器10和排风温湿度传感器6实时监控新风和回风的湿度数据,并反馈至电控系统11中;电控系统11自动地在每一段时间t0计算一次新风与回风的湿度差m

i

,计算公式如下,

28.m

i

=(d

排

‑

d

新

)

×

q

排

×

t029.其中,q

排

为排风质量流量,单位为kg/h,且为定值;d

排

和d

新

均为湿度绝对值(即绝对含湿量),单位为g/kg;

30.q

排

与温度相关,q

排

的计算公式如下,

[0031][0032]

其中,q

排

为排风体积风量,单位为m3/h,与风机型号相关,为定值;ρ0表示在20℃时的空气密度;γ

i

为t℃时空气体积膨胀系数,计算公式如下,

[0033][0034]

而后,对排风时间t的湿度差求和,即可得到该排风时间内的总排湿量m

排

,具体计算公式如下,

[0035][0036]

其中,n为排风时间t内计算m

i

的总次数;

[0037]

(6)电控系统11实时监控总排湿量m

排

与预算除湿量m1的差值,并对送料机构4的输送速度和风机转速进行调控;当m

排

=m1时,风机8停止运行,不再对送料机构4上的茶叶进行干燥处理,在送料机构4的输送作用下,将茶叶运输到出料口13处进行回收,完成茶叶的干燥加工。

[0038]

参见图1

‑

图2,在步骤(3)中,新风进入进风通道7时,新风温湿度传感器10对新风进行温度检测,并将温度数据传输给电控系统11。通过对新风的温度进行检测,以便对新风的温度参数进行监控,确保新风的温度能够满足要求,避免温度过低而无法达到干燥效果。在步骤(4)中,回风通过排风通道5排出外界过程中,所述排风温湿度传感器6对回风进行温度检测,并将温度数据传输给电控系统11。通过对回风的温度进行检测,以便对回风的温度参数进行监控,并与新风的温度进行比较分析,以便实时地掌握茶叶干燥过程,从而进行精准的智能调控,以提高茶叶干燥质量。

[0039]

参见图1

‑

图2,本实施例中,所述进风通道7的进风口处设有加热装置9,该加热装置9与所述电控系统11电连接,所述加热装置9用于对外界进入进风通道7的新风进行加热升温和除湿;在步骤(4)中,电控系统11根据新风和回风的温湿度的变化,对加热装置9进行调控,以改变进入进风通道7中的新风的温度和相对湿度。通过加热装置9的设置,在电控系统11的调控下,对新风的温度和相对湿度进行调控,从而确保对茶叶的干燥质量,并且通过回风与新风的温湿度差异,对茶叶的干燥情况进行了解,以便及时地对新风温湿度的调整,有利于提高茶叶干燥质量及降低能耗。

[0040]

本实施例中,在设备运行前,向电控系统导入各类茶叶的干燥标准特性曲线。在步骤(1)中,先确定待烘干茶叶的种类及带烘干茶叶的重量,匹配对应的干燥标准特性曲线,再开始进行干燥处理。在步骤(6)中,根据实际干燥过程的干燥实际特性曲线与所匹配对应的干燥标准特性曲线的偏离情况,对送料机构的输送速度、风机转速以及加热装置进行调控。具体地,干燥过程的干燥速率可通过电控系统自动调节新风送风量(风机的转速)、送料机构的输送速度以及新风的温湿度(加热装置),逐步纠正该批次茶叶的烘烤过程。事实上,当待烘干茶叶的类型确定后,茶叶在干燥过程的各阶段去水量也已经确定;假设干燥特性曲线为“总排湿量

‑

干燥时间曲线”,若某个时间处于干燥标准特性曲线的下方,意味着干燥过快,可适当减少风量、适当降低新风温度以及提高送料机构的输送速度三种方式,三种减缓方式的优先级从先至后依次为风量、温度、输送速度;同理若某个时间处于干燥标准特性曲线的上方,则可以通过取反的方式达到提升干燥速率的目的,如此控制该类茶叶沿着对应的干燥标准特性曲线干燥至标准水分。

[0041]

参见图1

‑

图2,在步骤(6)中,当茶叶完成干燥加工被输送至所述送料机构4的出料口13处时,通过出料称重装置对完成干燥加工的茶叶进行称重,记录为m2,并将该重量反馈至所述电控系统11中;电控系统11根据m0、m1、m2和m

排

,对送料机构4的输送速度、风机8转速和加热装置9进行调控。具体地,在实际加工过程中,由于所计算总排湿量m

排

会与茶叶实际干燥所流失的水分有所差异,因此通过干燥后出料重量m3的检测,以便计算茶叶实际流失水分的重量,结合其他相关参数,对干燥终点进行适应性调整,以便提高对茶叶干燥加工的精准度。另外,出料称重装置的设置,也能够实时地反馈出本次结束干燥后的茶叶的干燥情况,以便设备以及电控系统11对下一次的干燥进行智能调整,以确保每次定量入料的茶叶均能在最佳的参数条件下进行干燥,提高干燥效果和茶叶干品质量。

[0042]

参见图1

‑

图2,本实施例中,所述送料机构4的输送方向与新风的流动方向相反。这样,能够让送料机构4上的茶叶充分与高温低湿的新风接触,从而加快干燥速度以及茶叶的干燥均匀度,有利于提高茶叶干品的质量。另外,本实施例中,所述送料机构4中的送料带有多条,该多条送料带沿竖向方向排列设置,形成多层送料带,使得茶叶在高层掉落到底层送

料时进行翻面,从而让茶叶进行均匀的干燥。

[0043]

上述为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述内容的限制,其他的任何未背离本实用新型的精神实质与原理下所做的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。