1.本发明属于强化传热领域,具体涉及一种相变蓄冷换热器。

背景技术:

2.随着目前深空探测的不断推进,航天器所处的热环境变得更为复杂,其在轨运行时,向阳处和背阴处会有较大的温差变化,而电子设备要求工作在一定温度范围内,因此,热控设备对于周期性的高低温环境变化要有较好的平顺功能。

3.相变蓄冷换热器,其利用相变材料的蓄冷(蓄热)(蓄冷与蓄热是相对于环境与应用的,之后统称蓄冷)能力强,温度稳定性高的特性,对温度变化,有较好的平抑功能。对于温度变化周期短,尤其是瞬态变化的情况,则要求相变材料有高的热导率;然而,常用的固

‑

液相变蓄冷材料导热性能差,不能够长时间维持高换热能力。另一方面,相变蓄冷换热器与蓄冷相变材料之间接触面,也同样影响到整体换热效率,但现有的设计依然存在缺陷。如何设计一种高效提取蓄冷材料冷量、高蓄冷或释冷功率、且使用方便的相变蓄冷器,是工程师们所关心的问题。

技术实现要素:

4.本发明目的是为了克服现有技术的不足,提供了一种相变蓄冷换热器,其换热效率较高,有效达到换热的目的。

5.本发明为达到其目的,采用的技术方案如下:

6.一种相变蓄冷换热器,包括换热扁管,所述换热扁管形成弯折状;所述换热扁管包括若干独立扁管,所述若干独立扁管并排设置。

7.作为优选,所述独立扁管的管腔分隔为若干内部流道。

8.作为优选,所述若干内部流道相互平行。

9.作为优选,相邻的所述内部流道通过薄壁分隔,所述内部流道的当量直径为1

‑

1.5mm。

10.作为优选,所述换热扁管弯折成“s”型或螺旋型或大致呈“π”型。

11.作为优选,还包括液体接入管道及液体接出管道;所述换热扁管的进口端与所述液体接入管道相连通,所述换热扁管的出口端所述液体接出管道相连通。

12.作为优选,还包括固定结构板,所述固定结构板包括横向固定板及纵向固定框件;所述换热扁管弯折成大致呈“π”型;

13.所述横向固定板安装在所述换热扁管的横向部分的管体上;

14.所述纵向固定框件包括顶部加固件及侧面加固件;所述顶部加固件安装在所述换热扁管的弯折处;所述侧面加固件安装在换热扁管的对折部分的管体的旁侧。

15.作为优选,所述侧面加固件设置有散热通孔。

16.作为优选,所述固定结构板为金属材料件。

17.相对于现有技术,本发明具有以下有益技术效果:

18.上述结构中,本发明所述的相变蓄冷换热器的换热扁管,通过内部具有多条平行的内部流道的独立扁管作为换热面,多重弯曲结构(π型或s型或螺旋型)增加了换热面积,将多根独立扁管并排设置形成换热扁管,通过液体接入管道及液体接出管道连接,实现工质的导入及导出,最后使用固定结构板进行包裹,能够实现轻量化,紧凑化的同时,有效提升了换热器的换热效率。

附图说明

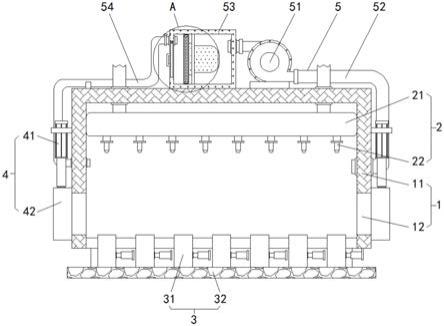

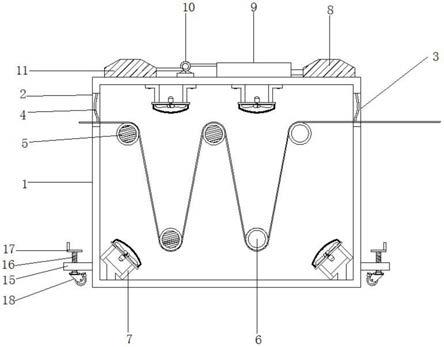

19.图1为本发明所述的相变蓄能换热器的俯视结构示意图;

20.图2为本发明所述的相变蓄能换热器的侧面结构示意图;

21.图3为本发明所述的相变蓄能换热器的立体结构示意图;

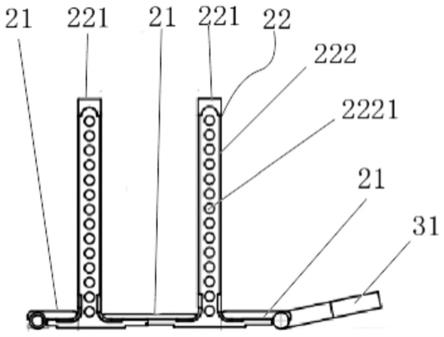

22.图4为本发明所述的独立扁管的截面示意图;

23.图5为本发明所述的独立扁管的结构示意图;

24.图6为tec冷却水温10.0℃下蓄冷过程pcm各点的温度变化;

25.图7为温度25.0℃质量流量2.0g/s工况下,液相r134a释冷过程中pcm各点升温过程。

26.附图标记:

[0027]1‑

换热扁管;11—独立扁管;12—内部流道;21—横向固定板;22—纵向固定框件;221 —顶部加固件;222—侧面加固件;2221—散热通孔;31—液体接入管道;32—液体接出管道。

具体实施方式

[0028]

在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0029]

本发明所述的一种相变蓄冷换热器,包括换热扁管,换热扁管形成弯折状;具体地,换热扁管弯折成“s”型或螺旋型或大致呈“π”型。使用时,相变蓄冷材料卡装在换热扁管的弯折部,相变蓄冷材料与换热扁管相接触。

[0030]

作为具体的实施例,如图1至图3所示,换热扁管弯折成大致呈“π”型;相变蓄冷材料卡装在换热扁管的两处对折的管体之间(图中所示的a)。

[0031]

换热扁管与相变蓄材料相互配合,利用相变蓄冷器储藏的冷量(或热量),通过换热器将其释放,达到调节外界温度的目的。将换热扁管弯折,有效缩短相变材料的传热距离的同时,换热扁管更大面积地与相变蓄能材料相互接触,达到增强换热的目的。

[0032]

换热扁管包括若干独立扁管,若干独立扁管并排设置;这样能够进一步增加换热面积。独立扁管的管腔分隔为若干内部流道,形成平行流细通道;相邻的内部流道通过薄壁分隔,内部流道的当量直径为1

‑

1.5mm。中间分隔流道的薄壁起到了类似现有的换热器的肋片强化换热的作用。

[0033]

还包括液体接入管道及液体接出管道;换热扁管的进口端与液体接入管道相连通,换热扁管的出口端液体接出管道相连通。

[0034]

如图3所示,还包括固定结构板,固定结构板包括横向固定板及纵向固定框件。横

向固定板安装在换热扁管的横向部分的管体上;纵向固定框件包括顶部加固件及侧面加固件;顶部加固件安装在换热扁管的弯折处,包覆在弯曲管体外;侧面加固件安装在换热扁管的对折部分的管体的旁侧。侧面加固件设置有散热通孔,换热扁管的对折部分的围成的空间热量能通过散热通孔与外部交换,保证换热工作的进行。

[0035]

通过固定结构板,使独立扁管成为一体化的换热扁管,提升整体强度的同时。且固定结构板为金属材料件,可通过金属板传热为相变材料供冷或供热,使蓄冷换热和释冷换热过程 (或蓄热换热和释热换热)分离(即可通过金属板对蓄冷材料蓄冷,蓄冷材料通过工质释冷)。

[0036]

进一步,通过以下效果验证试验例证明本发明所述相变蓄冷换热器的换热效果:

[0037]

释冷试验与最大蓄冷量实验:

[0038]

本次实验以液相r134a为入口高温工质(即液相r134a通过液体接入管道进入换热扁管),通过相变蓄冷换热器提取pcm中冷量,通过泵和科氏力流量计可以调控循环回路的质量流量,得到不同流量下的换热情况。释冷过程中,r134a的流量为1g/s,通过相变蓄冷换热器进出口温差,经过计算可以得出pcm的蓄冷量为346kj。pcm的质量为2.6kg,相变蓄冷换热器质量为1.7kg,tec制冷片加上tec换热器的质量为0.4kg。相变蓄冷单元(pcu) 的蓄冷储能密度为73.6kj/kg。

[0039]

液相释冷功率与冷量利用率实验:

[0040]

步骤与前述释冷试验相同,不同流量下的换热能力及冷量利用率如图5,6所示。释冷功率随着流量的增加而增加。1g/s时,释冷功率3w/℃(90w),冷量利用率100%;2g/s时,释冷功率6w/℃(180w),冷量利用率75%;6g/s时,释冷功率9w/℃(270w),冷量利用率55%。以1g/s为例,对应的释冷功率与蓄冷量的比值为0.25w/kj,单位质量的释冷功率为19.2w/kg。

[0041]

下表为本发明所述的相变蓄冷换热器与其它换热器换热效果的对比:

[0042]

[0043][0044]

可以看出,本发明所述的相变蓄冷换热器,单位蓄冷量下的释冷功率,以及单位质量的释冷功率,单位质量的换热能力,均优于其它相变蓄冷换热器。

[0045]

上述结构中,本发明所述的相变蓄冷换热器的换热扁管,通过内部具有多条平行的内部流道的独立扁管作为换热面,多重弯曲结构(π型或s型或螺旋型)增加了换热面积,将多根独立扁管并排设置形成换热扁管。通过液体接入管道及液体接出管道连接,实现工质的导入及导出,最后使用固定结构板进行包裹,能够实现轻量化,紧凑化的同时,有效提升了换热器的换热效率。

[0046]

最后需要说明的是:本发明所述的相变蓄冷换热器的其它内容参见现有技术。

[0047]

以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,故凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修

改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。