1.本技术涉及电路板领域,尤其涉及一种柔性电路板热压贴合工艺及柔性电路板。

背景技术:

2.随着社会的发展,柔性电路板也在各个领域的使用越来越频繁,同时也对柔性电路板的制作工艺提出了更高的要求。

3.传统的柔性电路板的制作工艺是直接通过热压贴合的工艺对待处理的电路板进行热压贴合处理,这种柔性电路板的制作工艺存在很大的缺陷,会存在直接通过热压贴合的工艺对待处理的柔性电路板进行热压贴合处理造成待处理的柔性电路板的板面变形或损坏的问题,即,这种柔性电路板的制作工艺会由于热压贴合工艺会造成柔性电路板的板面变形或损坏,进而造成热压贴合工艺的生产效率不高。

4.申请内容

5.本技术的主要目的在于提出一种柔性电路板热压贴合工艺、设备及计算机存储介质,旨在提高热压贴合工艺的生产效率。

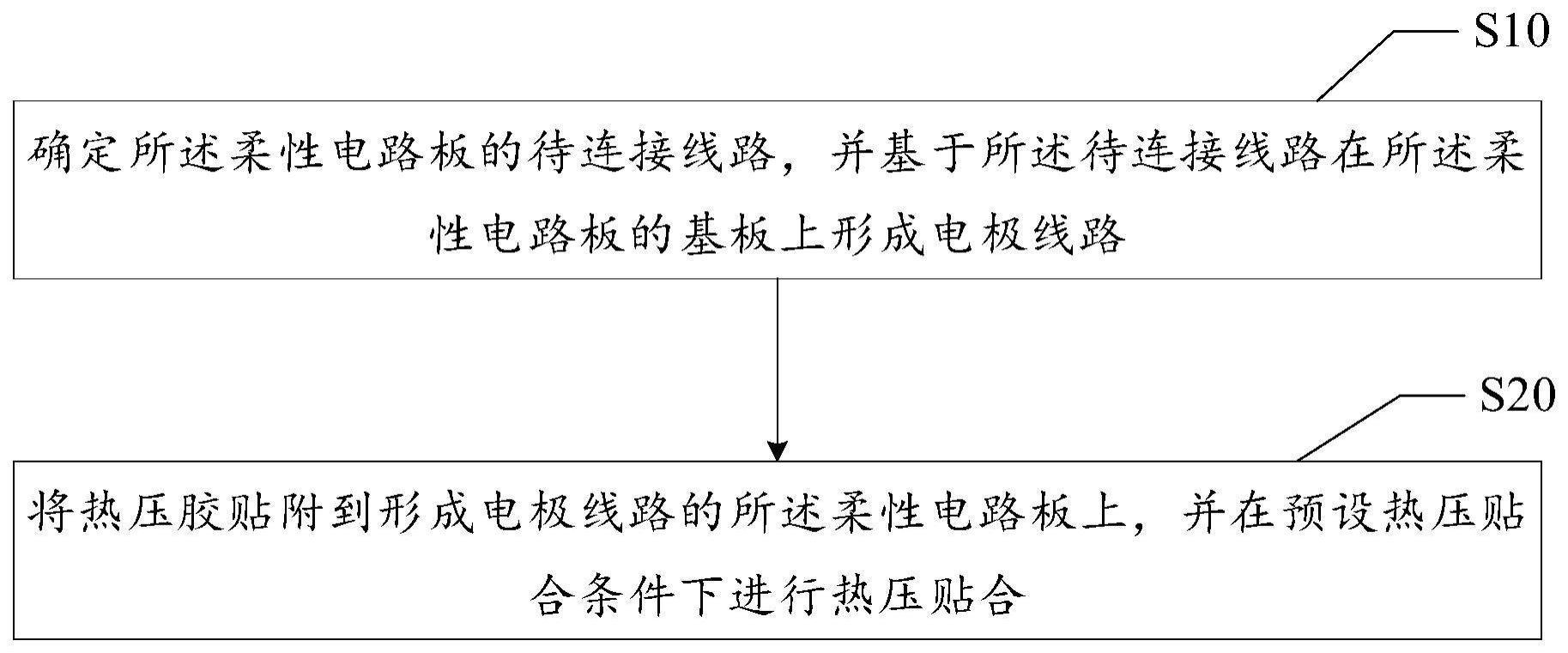

6.为实现上述目的,本技术提供一种柔性电路板热压贴合工艺,所述柔性电路板热压贴合工艺步骤,包括:

7.确定所述柔性电路板的待连接线路,并基于所述待连接线路在所述柔性电路板的基板上形成电极线路;

8.将热压胶贴附到形成电极线路的所述柔性电路板上,并在预设热压贴合条件下进行热压贴合。

9.可选地,所述基于所述待连接线路在所述柔性电路板的基板上形成电极线路的步骤,包括:

10.将铜箔与保护膜贴合得到所述柔性电路板的基板,并基于所述待连接线路在所述铜箔上形成蚀刻凸槽线路;

11.将绝缘膜与承载膜贴合,并冲切与所述蚀刻凸槽线路对应的覆铜区域,并将所述覆铜区域与所述蚀刻凸槽线路相对贴合形成电极线路。

12.可选地,所述基板的厚度为0.05mm,所述电极线路的高度为0.03mm,所述覆铜区域的深度为0.03mm。

13.可选地,所述基于所述待连接线路在所述铜箔上形成蚀刻凸槽线路的步骤,包括:

14.基于所述待连接线路在所述铜箔上形成油墨覆盖区域,并将形成所述油墨覆盖区域的所述铜箔放入蚀刻液体的容器;其中,所述蚀刻液体包括过硫酸铵和过硫酸钠;

15.在预设时间后加入中和液体形成蚀刻凸槽线路。

16.可选地,所述在预设时间后加入中和液体形成蚀刻凸槽线路的步骤,包括:

17.基于所述油墨覆盖区域的长度和宽度,并基于所述长度和所述宽度在预设时间表中确定预设时间,并在所述预设时间后加入中和液体形成蚀刻凸槽线路;其中,所述中和液体包括碱性溶液。

18.可选地,所述铜箔与所述保护膜的贴合,所述绝缘膜与所述承载膜的贴合,所述覆铜区域与所述蚀刻凸槽线路相对贴合,均为滚压贴合。

19.可选地,所述覆铜区域与所述蚀刻凸槽线路在预设的烘烤条件下相对贴合。

20.可选地,所述预设的烘烤条件为采用预干燥及硬化工序,其中预干燥温度为100-150℃,时间为40-80分钟,硬化温度为150-250℃,时间为20-40分钟。

21.可选地,所述将热压胶贴附到形成电极线路的所述柔性电路板上,并在预设热压贴合条件下进行热压贴合的步骤,包括:

22.将热压胶贴附到形成所述电极线路的柔性电路板上,使用快压机在温度80-100℃,压力4.5~5mpa的条件下压合时间5-10s;

23.使用加热台在温度80-100℃的条件下将压合后的所述柔性电路板与待贴合的板材贴附在一起;

24.使用快压机在烘箱内将所述柔性电路板与所述待贴合进行压合固化,烘箱温度160-180℃,压力8-10mpa,压合时间为60-120s。

25.此外,为实现上述目的,本技术还提供一种柔性电路板,所述柔性电路板的制作流程如上所述的柔性电路板热压贴合工艺的步骤。

26.本技术通过确定所述柔性电路板的待连接线路,并基于所述待连接线路在所述柔性电路板的基板上形成电极线路;将热压胶贴附到形成电极线路的所述柔性电路板上,并在预设热压贴合条件下进行热压贴合,通过在柔性电路板的基板上形成电极线路,并通过热压胶在预设热压贴合条件下进行热压贴合,从而避免了现有技术中直接通过热压贴合的工艺对待处理的柔性电路板进行热压贴合处理造成待处理的柔性电路板的板面变形或损坏的现象发生,这种柔性电路板热压贴合工艺通过热压胶在预设热压贴合条件下进行热压贴合进而可以保证热压贴合的生产效率。

附图说明

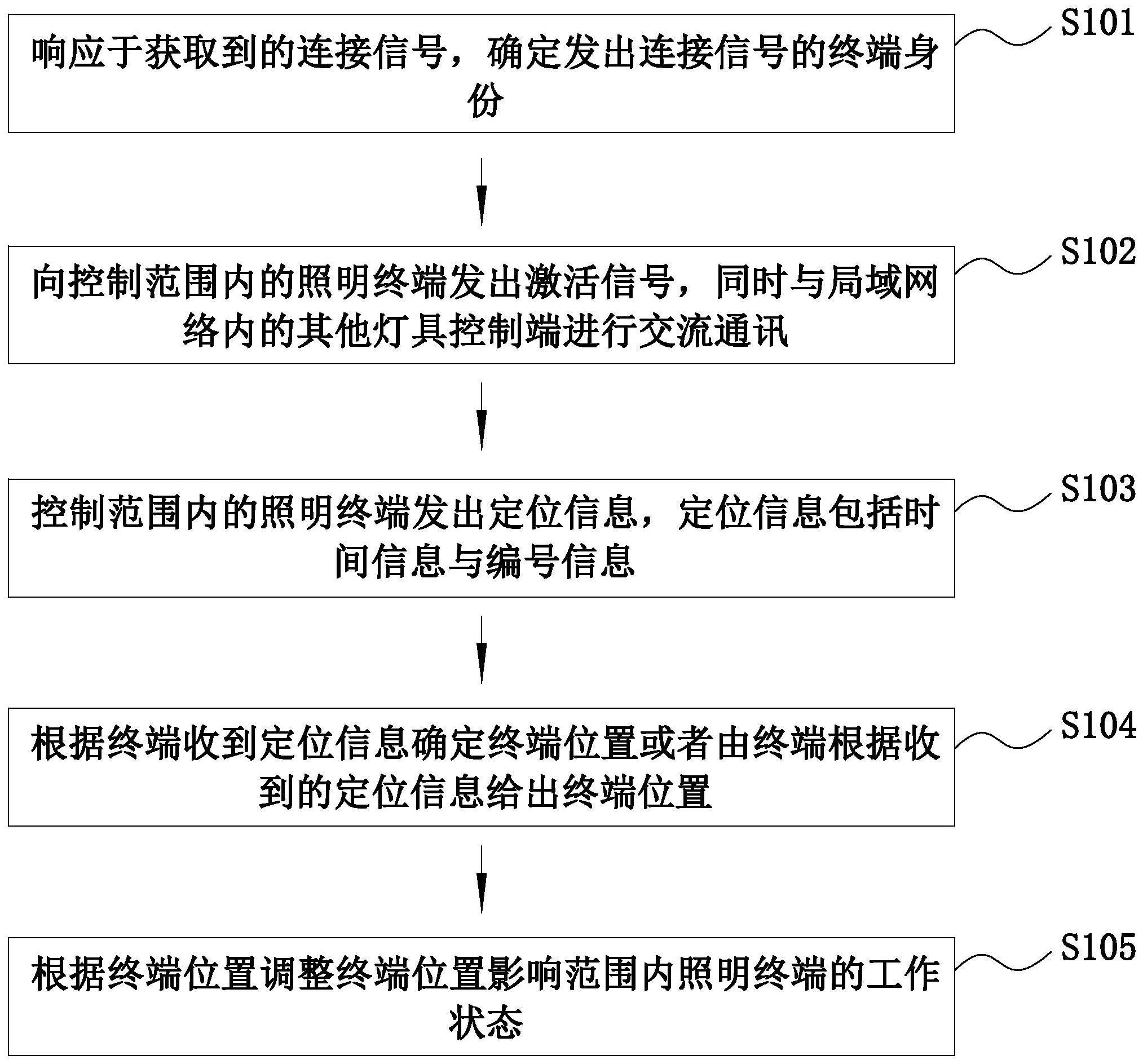

27.图1是本技术柔性电路板热压贴合工艺第一实施例的流程示意图;

28.图2为本技术柔性电路板热压贴合工艺的蚀刻凸槽线路形成示意图;

29.图3为本技术柔性电路板热压贴合工艺的覆铜区域形成示意图;

30.图4为本技术柔性电路板热压贴合工艺的电极线路形成示意图;

31.图5为本技术柔性电路板热压贴合工艺的热压贴合的一实物示意图。

32.附图标号说明:

33.标号名称标号名称10保护膜20铜箔30承载膜40绝缘膜2第一硅胶保护膜3第一粘合层6第一铝板层7第二粘合层8第二铝板层10第二硅胶保护膜9第三粘合层

ꢀꢀ

34.本技术目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

35.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

36.本技术实施例提供了一种柔性电路板热压贴合工艺,参照图2,图2为本技术柔性电路板热压贴合工艺第一实施例的流程示意图。

37.本实施例中,所述柔性电路板热压贴合工艺包括:

38.步骤s10,确定所述柔性电路板的待连接线路,并基于所述待连接线路在所述柔性电路板的基板上形成电极线路;

39.在本实施例中,通过确定柔性电路板的待连接线路,也即是确定需要在柔性电路板上设计的电路线路,进而基于待连接线路在柔性电路板的基板上形成电极线路。其中,待连接线路是指需要设计的电路线路,电极线路是指在柔性电路板的基板上形成的电极线路,而电极线路的形成则是基于蚀刻的方式形成铜箔线路,进而可以保证后续热压贴合的准确性。

40.步骤s20,将热压胶贴附到形成电极线路的所述柔性电路板上,并在预设热压贴合条件下进行热压贴合。

41.在本实施例中,为避免传统直接热压的方式,通过热压胶贴附到形成电极线路的柔性电路板上,进而在预设热压贴合条件下进行热压贴合,进而可以保证整个热压贴合的实现成功率。

42.本实施例中通过确定所述柔性电路板的待连接线路,并基于所述待连接线路在所述柔性电路板的基板上形成电极线路;将热压胶贴附到形成电极线路的所述柔性电路板上,并在预设热压贴合条件下进行热压贴合,通过在柔性电路板的基板上形成电极线路,并通过热压胶在预设热压贴合条件下进行热压贴合,从而避免了现有技术中直接通过热压贴合的工艺对待处理的柔性电路板进行热压贴合处理造成待处理的柔性电路板的板面变形或损坏的现象发生,这种柔性电路板热压贴合工艺通过热压胶在预设热压贴合条件下进行热压贴合进而可以保证热压贴合的生产效率。

43.进一步地,基于本技术柔性电路板热压贴合工艺第一实施例,提出本技术柔性电路板热压贴合工艺第二实施例,柔性电路板热压贴合工艺包括:

44.进一步的,所述基于所述待连接线路在所述柔性电路板的基板上形成电极线路的步骤,包括:

45.步骤c11,将铜箔与保护膜贴合得到所述柔性电路板的基板,并基于所述待连接线路在所述铜箔上形成蚀刻凸槽线路;

46.步骤c12,将绝缘膜与承载膜贴合,并冲切与所述蚀刻凸槽线路对应的覆铜区域,并将所述覆铜区域与所述蚀刻凸槽线路相对贴合形成电极线路。

47.在本实施例中,铜箔的厚度为0.03~0.04mm,例如0.03mm、0.035mm、0.04mm。该厚度范围内的铜箔可以形成很好的柔性电路板。

48.在一实施例中,保护膜选自硅胶保护膜。保护膜的厚度为0.05~0.07mm,例如0.05mm、0.06mm、0.07mm。该厚度范围内的硅胶保护膜可以很好地与铜箔贴合并蚀刻形成铜箔线路。

49.在一实施例中,绝缘膜选自聚酰亚胺(pi)薄膜或聚酯薄膜,绝缘膜的厚度为0.08~0.09mm,如0.08mm、0.085mm、0.09mm等,可以对柔性电路板的线路起到很好绝缘支撑作

用。

50.在一实施例中,承载膜选自聚对苯二甲酸乙二醇酯(pet)膜,承载膜的厚度为0.05~0.06mm,如0.05mm、0.055mm、0.06mm等,进一步地,承载膜可以对柔性电路板的线路起到很好的承载托底作用。

51.在一实施例中,通过将铜箔与保护膜贴合得到所述柔性电路板的基板,并在基板的铜箔上形成蚀刻凸槽线路,可参照图2,图2为柔性电路板热压贴合工艺的蚀刻凸槽线路形成示意图,如图(a)所示,铜箔与保护膜贴合得到所述柔性电路板的基板,并基于基板上的铜箔上形成蚀刻凸槽线路如图(b)所示。在基板上形成蚀刻凸槽线路之后,就会将蚀刻凸槽线路进行承载保护,参照图3,图3为柔性电路板热压贴合工艺的覆铜区域形成示意图,如图(a)所示,将绝缘膜与承载膜贴合,并冲切与蚀刻凸槽线路对应的覆铜区域如图(b)所示,最终将两者进行贴合就得到了电极线路,进而可以对线路进行保护,在热压贴合时不会造成板面变形或损坏的情形,进而可以保证热压贴合的生产效率。

52.进一步的,所述基板的厚度为0.05mm,所述电极线路的高度为0.03mm,所述覆铜区域的深度为0.03mm。

53.在本实施例中,通过设计基板厚度、电极线路的高度及覆铜区域的深度,进而可以保证实现柔性电路板的基本功能的同时,通过电极线路的高度和覆铜区域的深度保证电极线路中的导体的贴合度,进而为后续电路板热压贴合提供保护,防止热压贴合时造成板面变形或损坏的情形。

54.进一步的,基于所述待连接线路在所述铜箔上形成蚀刻凸槽线路的步骤,包括:

55.步骤c111,基于所述待连接线路在所述铜箔上形成油墨覆盖区域,并将形成所述油墨覆盖区域的所述铜箔放入蚀刻液体的容器;其中,所述蚀刻液体包括过硫酸铵和过硫酸钠;

56.步骤c112,在预设时间后加入中和液体形成蚀刻凸槽线路。

57.在本实施例中,整个蚀刻凸槽线路的形成是通过铜箔上形成油墨覆盖区域,进而对要设计的线路进行保护,在预设时间接入中和液体形成蚀刻凸槽线路是保证铜箔线路不被蚀刻液腐蚀,其中,所述蚀刻液体包括过硫酸铵和过硫酸钠。待连接线路在所述铜箔上形成油墨覆盖区域时,可以采用预干燥及硬化工序,其中预干燥温度100-150℃,时间为40-80分钟,硬化温度为150-250℃,时间为20-40分钟,可保证油墨与铜箔的充分结合,同时可使印刷pi油墨中的大量溶剂挥发,这样,印刷油墨便可固化在铜箔上,形成一线路保护层,从而可避免后续工序或其他情形导致对线路的损害,而且,由于溶剂被挥发掉,因而铜箔板面不会有任何其它残留的污渍和杂质,板面可非常干净,进而可保证图形非常清晰之效果。进而可以保证整个蚀刻凸槽线路实现如图2中(b)图所示的初始铜箔片蚀刻为铜箔线路的贴合,进而可以保证后续对线路在热压贴合时的保护。

58.进一步的,在预设时间后加入中和液体形成蚀刻凸槽线路的步骤,包括:

59.步骤c111,基于所述油墨覆盖区域的长度和宽度,并基于所述长度和所述宽度在预设时间表中确定预设时间,并在所述预设时间后加入中和液体形成蚀刻凸槽线路;其中,所述中和液体包括碱性溶液。

60.在本实施例中,通过确定油墨覆盖区域的长度和宽度,最终基于长度和宽度在预设时间表中确定预设时间,并在预设时间后加入中和液体形成蚀刻凸槽线路;其中,所述中

和液体包括碱性溶液。也就是在完成非油墨覆盖区域的铜箔腐蚀之后,就会加入中和液体清除内部蚀刻液体,进而可以保证形成蚀刻凸槽线路的准确性,最终可以参照图4,图4为柔性电路板热压贴合工艺的电极线路形成示意图,形成的蚀刻凸槽线路完全被包裹在内部,且由于设计比较低的铜箔线路高度,进而防止热压贴合时造成板面变形或损坏的情形,提高了后续热压贴合的生产效率。

61.进一步地,基于本技术柔性电路板热压贴合工艺第一实施例和第二实施例,提出本技术柔性电路板热压贴合工艺第三实施例,柔性电路板热压贴合工艺包括:

62.所述铜箔与所述保护膜的贴合,所述绝缘膜与所述承载膜的贴合,所述覆铜区域与所述蚀刻凸槽线路相对贴合,均为滚压贴合。

63.在本实施例中,铜箔与保护膜的贴合,绝缘膜与承载膜的贴合,均为滚压贴合,这样各膜材的贴合效果更好,进而可以在保证贴合效果的前提下,提高贴合完成柔性电路板设计的效率。

64.进一步的,所述覆铜区域与所述蚀刻凸槽线路在预设的烘烤条件下相对贴合。

65.具体的,所述预设的烘烤条件为采用预干燥及硬化工序,其中预干燥温度为100-150℃,时间为40-80分钟,硬化温度为150-250℃,时间为20-40分钟。

66.在本实施例中,对覆铜区域与所述蚀刻凸槽线路进行烘烤,采用预干燥及硬化工序,其中预干燥温度100-150℃,时间为40-80分钟,硬化温度为150-250℃,时间为20-40分钟,可保证蚀刻凸槽线路与覆铜区域的充分结合,同时可在相对贴合时,在蚀刻凸槽线路印刷pi油墨,通过预设的烘烤条件可使印刷pi油墨中的大量溶剂挥发,这样,印刷油墨便可固化在铜箔上,形成一线路保护层,从而可避免后续工序或其他情形导致对线路的损害,而且,由于溶剂被挥发掉,因而铜箔板面不会有任何其它残留的污渍和杂质,板面可非常干净,进而可保证图形非常清晰之效果。

67.进一步地,基于本技术柔性电路板热压贴合工艺第一实施例、第二实施例和第三实施例,提出本技术柔性电路板热压贴合工艺第四实施例,柔性电路板热压贴合工艺包括:

68.进一步的,将热压胶贴附到形成电极线路的所述柔性电路板上,并在预设热压贴合条件下进行热压贴合的步骤,包括:

69.步骤h,将热压胶贴附到形成所述电极线路的柔性电路板上,使用快压机在温度80-100℃,压力4.5~5mpa的条件下压合时间5-10s;

70.步骤i,使用加热台在温度80-100℃的条件下将压合后的所述柔性电路板与待贴合的板材贴附在一起;

71.步骤j,使用快压机在烘箱内将所述柔性电路板与所述待贴合进行压合固化,烘箱温度160-180℃,压力8-10mpa,压合时间为60-120s。

72.在本实施例中,通过将热压胶贴附到柔性电路板上,用热压机热压加固,将其冲切成所需外形,然后热压到金属片或其它介质上。热压胶有三层结构,分别是pi膜和pi膜上下两层热压胶层组成。

73.具体步骤如下:

74.(1)将热压胶贴附到形成所述电极线路的柔性电路板上,使用快压机在温度80-100℃,压力4.5~5mpa的条件下压合时间5-10s;

75.(2)将fpc冲切成所需形状;

76.(3)使用加热台在温度80-100℃的条件下将压合后的所述柔性电路板与待贴合的板材贴附在一起;

77.(4)使用快压机在烘箱内将所述柔性电路板与所述待贴合进行压合固化,烘箱温度160-180℃,压力8-10mpa,压合时间为60-120s。

78.通过热压胶的使用可以实现热压胶贴附后,测定其剥离强度为20-30n,环境条件对其影响小,贴附后可保证产品浮起率降至0.01%以下。

79.示例性的,参照图5,图5为柔性电路板热压贴合工艺的热压贴合的一实物示意图,包括有铜箔20,所述铜箔20上方设置有第一硅胶保护膜2,所述第一硅胶保护膜2与铜箔20之间设置有第一粘合层3,所述铜箔20下方设置有绝缘膜40,所述绝缘膜40与铜箔20之间设置有粘合层,所述绝缘膜40下表面设置有第一铝板层6,所述第一铝板层6下表面设置有第二粘合层7,所述第二粘合层7下表面设置有第二铝板层8,所述第二铝板层8下方设置有第二硅胶保护膜10,所述第二硅胶保护膜10与第二铝板层8之间设置有第三粘合层9,所述绝缘膜40、第一铝板层6、铝蜂窝层7和第二铝板层8为一体式设置。具体的厚度设置可以如下:第一硅胶保护膜2的厚度为0.01cm;铜箔20的厚度为0.03mm;绝缘膜40的厚度为0.01cm。第一铝板层6的厚度为0.005cm;第二粘合层7的厚度为0.03mm;第二铝板层8的厚度为0.005cm;第二硅胶保护膜9的厚度为0.01cm。

80.该热压贴合柔性电路板设计简单,通过设置有第一硅胶保护膜和第二硅胶保护膜,提高了电路板的防水性能;通过第一铝板层、第二粘合层和第二铝板层的配合设置,成本低、重量轻和强度大;在各部件的相互配合作用下,再通过热压成型技术,大大提高了热压贴合柔性电路板的质量。

81.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。