1.本发明涉及纺织技术领域,尤其涉及一种吸湿抗静电面料。

背景技术:

2.现如今人们对纺织面料的综合性能提出了更高的要求,不仅需要美观舒适,还要求赋予更多的功能性,例如吸湿排汗、抗静电、抗菌、耐磨、质地更轻柔等。珊瑚绒质地细腻、柔软性好,可以加工成色彩丰富的纺织面料。但珊瑚绒的主要成分为涤纶纤维,本身透气性差,作为服饰和床品面料干爽性较差,容易出现闷热感,此外珊瑚绒的绒毛摩擦易产生静电,降低了面料的服用性。中国专利cn105398104a公开了一种透气导湿珊瑚绒面料,包括表层和底层,表层为珊瑚绒面料,由表经和表纬交织混纺而成,均由聚酯纤维和棉纤维混纺而成;底层由底经和底纬交织混纺而成,底经和底纬均由莫代尔纤维和丽赛纤维混纺而成,该专利提供的珊瑚绒面料透气导湿性能良好,可以保持面料干爽,但是面料的耐磨性较差,也不具有抗静电功能。中国专利cn107513811a公开了一种抗静电的珊瑚绒面料,采用羊毛纤维、棉纶纤维、海藻炭纤维、芦荟纤维、粘胶纤维、导电纤维和导电长丝纤维混纺得到,该专利提供的珊瑚绒面料光泽度和亲肤性好,质地轻、抗静电,但是面料的吸湿透气性能不佳,因此本发明提供了一种同时具有抗静电与吸湿功能的面料。

技术实现要素:

3.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种吸湿抗静电面料。

4.为实现上述目的,本发明的技术方案如下:

5.一种吸湿抗静电面料,由以下方法制备而成:

6.步骤1、编织:采用涤纶超细低弹丝作为底纱,采用涤纶单丝作为毛纱,将两者置于经编机中织造,制备成坯布;

7.步骤2、缝边:对坯布进行缝边处理,制成单面坯布;

8.步骤3、预定型:将制得的单面坯布采用定型机进行预定型,控制定型机中的预定型温度、运行速度和风机转速,得到预定型坯布;

9.步骤4、起毛:将s3中预定型坯布进行烘干、单面起毛,制备得到珊瑚绒面料;

10.步骤5、柔顺吸湿整理:对珊瑚绒面料进行预处理,配置柔顺吸湿整理剂,将预处理珊瑚绒面料采用柔顺吸湿整理剂整理;然后洗涤烘干得到吸湿整理后面料;

11.步骤6、理毛:采用梳理设备对吸湿整理后面料进行梳理、采用剪毛机对面料进行剪毛;

12.步骤7、复定型:通过定型机对面料进行复定型,得到吸湿抗静电面料。

13.优选的,在柔顺吸湿整理之后增加抗静电整理。

14.优选的,一种吸湿抗静电面料,由以下方法制备而成:

15.步骤1、编织:采用涤纶超细低弹丝作为底纱,采用涤纶单丝作为毛纱,将两者置于

经编机中织造,制备成坯布;

16.步骤2、缝边:对坯布进行缝边处理,制成单面坯布;

17.步骤3、预定型:将制得的单面坯布采用定型机进行预定型,控制定型机中的预定型温度、运行速度和风机转速,得到预定型坯布;

18.步骤4、起毛:将s3中预定型坯布进行烘干、单面起毛,制备得到珊瑚绒面料;

19.步骤5、柔顺吸湿整理:对珊瑚绒面料进行预处理,配置柔顺吸湿整理剂,将预处理珊瑚绒面料采用柔顺吸湿整理剂整理;然后洗涤烘干得到吸湿整理后面料;

20.步骤6、抗静电整理:配制抗静电整理剂,将吸湿整理后面料采用抗静电整理剂再次整理,然后洗涤烘干得到抗静电整理后面料;

21.步骤7、理毛:采用梳理设备对抗静电整理后面料进行梳理、采用剪毛机对面料进行剪毛;

22.步骤8、复定型:通过定型机对面料进行复定型,得到吸湿抗静电面料。

23.优选的,所述步骤1中涤纶超细低弹丝和涤纶单丝按重量份计:涤纶超细低弹丝为30~50份,涤纶单丝为50~70份;涤纶超细低弹丝线密度为100~200d,孔数为200~400f,涤纶单丝线密度为100~300d;坯布克重为200~300g/m2。

24.优选的,所述步骤2中采用毛外缝边,缝边宽度约为3~5cm。

25.优选的,所述步骤3中定型机的温度为200~240℃,车速为30~40m/min,风机转速为1200~1600r/min。

26.优选的,所述步骤4中所述的烘干、起毛工艺参数:烘干温度为225~250℃,烘干过程坯布行进速度为16~25m/min;起毛的车速为6~14m/min,起毛张力0.5~2.0%,锡林转速60~100r/min。

27.优选的,所述梳理设备的刷毛进布速度12~15m/min,刷毛辊转速300~380r/min;剪毛机的剪毛参数为:车速10~20m/min,剪毛机中圆刀正向转速700~1000r/min,留毛长度为4~6mm。

28.优选的,所述定型机的定型温度为180~220℃,坯布速度为16~25m/min。

29.优选的,所述柔顺吸湿整理的处理步骤如下,以下份均为重量份:

30.s1、在室温下,将10~30份步骤4得到的珊瑚绒面料浸泡在70~90份10~30g/l硝酸水溶液中10~30min;然后用水将珊瑚绒面料洗净,在50~80℃的烘箱中烘干10~50min,得到硝基珊瑚绒面料;然后将硝基珊瑚绒面料沉浸在40~80℃的60~100份10~30g/l硫化钠水溶液10~50min;接着将温度提高到100~120℃浸泡20~40min;然后用水清洗干净,放入烘箱烘干,烘箱温度为50~80℃,烘干时间为10~50min,得到预处理珊瑚绒面料;

31.s2、将3~5份环氧树脂加入90~100份水中,制备成环氧树脂水溶液,然后向环氧树脂水溶液加入2~5份四丁基溴化铵,制备成交联剂混合溶液;然后向交联剂混合溶液中以0.5~1ml/min的速度滴加10~30份环氧氯丙烷,调整溶液水浴温度为30~50℃,反应10~30min;然后用100~300g/l氢氧化钠水溶液将ph调节为8~10,得到混合溶液;

32.s3、将300~400份水、5~10份淀粉、1~2份聚乙烯醇、3~8份10~30wt%乳化剂moa-20水溶液和5~15份3~5wt%的三聚磷酸钠缓冲溶液混合加入反应容器中,将容器中的空气排出,冲入等体积氮气,将容器温度调到50~70℃,搅拌反应0.5~2h;然后将10~20份乙酸乙烯酯、0.1~0.2份甲基丙烯酸、0.01~0.1份偶氮二异丁腈和8~15份水的配置成

混合物,滴加到反应容器中,滴加速度为0.1~1ml/min,滴加完成后,温度提高到70~80℃,搅拌条件下反应4~8h,最后将反应溶液冷却到15~25℃,用200~300目尼龙网过滤,得到乳液;

33.s4、将5~10份豇豆蛋白加入80~100份水中,再加入100~300g/l氢氧化钠水溶液调节ph为8~10,制备成豇豆蛋白溶液。在豇豆蛋白溶液中加入7~12份步骤s2得到的混合溶液和15~20份步骤s3得到的乳液,室温搅拌5~15min,得到柔顺吸湿整理剂;然后将步骤s1得到的预处理珊瑚绒面料浸泡在柔顺吸湿整理剂中,升温到50~70℃反应20~40min,然后升温到90~120℃反应20~40min;最后将得到的面料在100~300份1~3wt%碳酸钠水溶液中清洗1~5遍,然后在烘箱中进行干燥,烘箱温度为50~80℃,干燥时间为20~50min,得到吸湿整理后面料。

34.聚酯纤维制备的织物由于其机械强度高、耐化学性高、抗皱性能好、尺寸稳定性好、成本低等优点,常用于纺织领域特别是服装领域,然而,聚酯纤维由于亲水性有限,回潮率低,纤维刚度大,穿着刺痒感强,对紫外线辐射的防护能力较差。因此,聚酯纤维差异性功能的改性是一个重要的研究方向,通常的增强亲水性能的环保做法是通过化学交联剂将动植物提取的蛋白质接枝到聚酯织物表面,以提高聚酯织物表面的亲水性。尽管这些方法对聚酯纤维和织物的性能有很大的改善,但是特定蛋白原料昂贵以及交联剂都不是环保材料,会对环境和皮肤造成危害。因此,从环境友好的生物聚合物来获得天然蛋白质仍然是一个巨大的挑战。

35.针对聚酯纤维的刚度大,目前全球市场上的软化剂一般具有特殊的化学结构,主要包括两个长疏水烷基链。因此,经过柔软剂处理的纱线和布料的表面很容易变得疏水,其中离子络合软化剂由阳离子表面活性剂和支链烷基的阴离子表面活性剂组成,这种类型的柔软剂能有效地提高织物的吸水性。例如咪唑盐软化剂是由脂肪酸和二乙烯三胺等低成本材料合成的,作用于纺织品能带来手感柔软的感受,但会抑制通过氢键在纤维之间建立结合水介导的网络,降低纺织品的吸水性能。

36.为了降低聚酯纤维的刚性,并赋予良好的吸湿性能,通过在聚酯纤维表面上引入小的亲水粒子构造凸起结构,从而增加新的亲水表面。乙酸乙烯酯与阳离子淀粉共聚得到了亲水颗粒,其中制备的亲水颗粒在聚酯纤维表面并没有保持原来的圆形形状,而是由于乙酸乙烯酯的玻璃化转变温度较低被水塑化粘附在聚酯纤维上,聚酯纤维被高度亲水的亲水颗粒牢牢包裹形成凸起结构,对聚酯纤维有较好柔软性作用的同时,又能接枝亲水基团,赋予面料吸湿性能。

37.豇豆是肾形的小种子,属于豆科植物。豇豆含有丰富的蛋白质、生物活性化合物和抗氧化活性黄酮类化合物。豇豆含有不同的氨基酸可以生成长链分子,氨基可以跟豇豆蛋白结合,产生改善面料吸湿性和防紫外线性能的活性聚合物。因此,可以将改性豇豆蛋白和改性淀粉采用聚合接枝的方式接枝到聚酯珊瑚绒面料的表面,以增强聚酯珊瑚绒面料的柔顺性、吸湿性和紫外线防护水平。首先用硝酸溶液对聚酯珊瑚绒面料进行预处理,使其附着硝基,接着还原为氨基;然后,环氧树脂与环氧氯丙烷在碱性介质中进行取代反应,合成交联剂。豇豆蛋白的氨基酸在中性条件下是两性离子,同时具有负羧基和正氨基。在碱性条件下豇豆蛋白与交联剂中的氧取代固化;然后与经过预处理的聚酯珊瑚绒面料上的氨基结合在一起,在预处理聚酯珊瑚绒面料上接枝改性豇豆蛋白和改性淀粉聚合物。在聚酯珊瑚绒

48.0mpa.s。

52.乳化剂moa-20:江苏四新界面剂科技有限公司,cas号:61736-68-3。

53.聚乙二醇二缩水甘油醚,环氧值:0.35~0.40eq/100g,粘度(25℃):40~80mpa.s。

54.乙酸乙烯酯:cas号:108-05-4。

55.豇豆蛋白:西安沐森生物工程有限公司。

56.实施例1

57.一种吸湿抗静电面料,由以下方法制备而成:以下份均为重量份;

58.步骤1、编织:采用40份150d/288f的涤纶超细低弹丝作为底纱,采用60份200d涤纶单丝作为毛纱,将两者置于经编机中织造,制备成克重为280g/m2的坯布;

59.步骤2、缝边:对坯布进行缝边处理,采用毛外缝边的方式,缝边宽度约为4cm,制成单面坯布;

60.步骤3、预定型:将制得的单面坯布采用定型机进行预定型,控制定型机中的预定型温度为220℃,运行速度35m/min,风机转速为1500r/min,得到预定型坯布;

61.步骤4、烘干起毛:将s3中预定型坯布进行烘干,烘干温度为230℃,烘干过程坯布行进速度为20m/min;单面起毛,起毛的车速为10m/min,起毛张力1.2%,锡林转速80r/min,制备得到珊瑚绒面料;

62.步骤5、柔顺吸湿整理:对珊瑚绒面料进行预处理,配置柔顺吸湿整理剂,将预处理珊瑚绒面料采用柔顺吸湿整理剂整理,然后洗涤烘干得到吸湿整理后面料;

63.步骤6、理毛:采用梳理设备对吸湿整理后面料进行梳理,使绒毛更顺,刷毛的进布速度13m/min,刷毛辊转速340r/min;然后采用剪毛机对面料进行剪毛,使绒毛长短均一;剪毛的车速为15m/min,剪毛机中圆刀正向转速800r/min,留毛长度为5mm;

64.步骤7、复定型:通过定型机对面料进行复定型,定型温度为200℃,坯布速度为20m/min得到吸湿抗静电面料。

65.所述柔顺吸湿整理的处理步骤如下,以下份均为重量份:

66.s1、在室温下,将20份步骤4得到的珊瑚绒面料浸泡在80份20g/l硝酸水溶液中20min,引入硝基;然后用水洗净,将珊瑚绒面料在70℃烘箱中烘干30min,得到硝基珊瑚绒面料;然后将硝基珊瑚绒面料沉浸在60℃的80份20g/l硫化钠水溶液30min;接着将温度提高到110℃浸泡30分钟;然后取出硝基珊瑚绒面料,用水清洗干净,放入烘箱烘干,烘箱温度为60℃,烘干时间为30min,得到预处理珊瑚绒面料;

67.s2、将4份环氧树脂交联剂加入98份水中制备成环氧树脂交联剂水溶液,然后向环氧树脂交联剂水溶液加入3份四丁基溴化铵,四丁基溴化铵作为亲脂剂,制备成交联剂混合溶液;然后向交联剂混合溶液中以0.8ml/min的速度滴加20份环氧氯丙烷,调整溶液水浴温度为40℃,反应20min,用100g/l氢氧化钠水溶液将ph调节为9,得到混合溶液;

68.s3、将325份水、7.4份淀粉、1.2份聚乙烯醇、5.5份20wt%乳化剂moa-20水溶液和10份3.7wt%的三聚磷酸钠缓冲溶液混合加入密闭反应容器中,该反应容器配有搅拌器、温度计、回流冷凝器和氮气引入管,先将容器中的空气排出,冲入等体积氮气,将容器温度调到60℃,搅拌反应1h;然后将17份乙酸乙烯酯、0.18份甲基丙烯酸、0.034份偶氮二异丁腈和12份水的配置成混合物,滴加到反应容器中,滴加速度为0.5ml/min,滴加完成后,温度提高到75℃,搅拌条件下反应6h,最后将反应溶液冷却到室温20℃,用255目尼龙网过滤,得到乳

液;

69.s4、将7份豇豆蛋白加入90份水中,再加入100g/l氢氧化钠水溶液调节ph为9,制备成豇豆蛋白溶液;在豇豆蛋白溶液中加入10份步骤s2得到的混合溶液和17份步骤s3制备得到的乳液,室温搅拌10min,得到柔顺吸湿整理剂;然后将步骤s1得到的预处理珊瑚绒面料浸泡在柔顺吸湿整理剂中,升温到60℃反应30min,然后升温到100℃反应30min;最后将得到的面料在200份1wt%碳酸钠水溶液中清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到吸湿整理后面料。

70.实施例2

71.与实施例1基本相同,唯一区别仅仅在于:

72.所述柔顺吸湿整理的处理步骤如下,以下份均为重量份:

73.s1、在室温下,将20份步骤4得到的珊瑚绒面料浸泡在80份20g/l硝酸水溶液中20min,引入硝基;然后用水洗净,将珊瑚绒面料在70℃烘箱中烘干30min,得到硝基珊瑚绒面料;然后将硝基珊瑚绒面料沉浸在60℃的80份20g/l硫化钠水溶液30min;接着将温度提高到110℃浸泡30分钟;然后取出硝基珊瑚绒面料,用水清洗干净,放入烘箱烘干,烘箱温度为60℃,烘干时间为30min,得到预处理珊瑚绒面料;

74.s2、将4份环氧树脂交联剂加入98份水中制备成环氧树脂交联剂水溶液,然后向环氧树脂交联剂水溶液加入3份四丁基溴化铵,四丁基溴化铵作为亲脂剂,制备成交联剂混合溶液;然后向交联剂混合溶液中以0.8ml/min的速度滴加20份环氧氯丙烷,调整溶液水浴温度为40℃,反应20min,用100g/l氢氧化钠水溶液将ph调节为9,得到混合溶液;

75.s3、将332.4份水、1.2份聚乙烯醇、5.5份20wt%乳化剂moa-20水溶液和10份3.7wt%的三聚磷酸钠缓冲溶液混合加入密闭反应容器中,该反应容器配有搅拌器、温度计、回流冷凝器和氮气引入管,先将容器中的空气排出,冲入等体积氮气,将容器温度调到60℃,搅拌反应1h;然后将17份乙酸乙烯酯、0.18份甲基丙烯酸、0.034份偶氮二异丁腈和12份水的配置成混合物,滴加到反应容器中,滴加速度为0.5ml/min,滴加完成后,温度提高到75℃,搅拌条件下反应6h,最后将反应溶液冷却到室温20℃,用255目尼龙网过滤,得到乳液;

76.s4、将7份豇豆蛋白加入90份水中,再加入100g/l氢氧化钠水溶液调节ph为9,制备成豇豆蛋白溶液;在豇豆蛋白溶液中加入10份步骤s2得到的混合溶液和17份步骤s3制备得到的乳液,室温搅拌10min,得到柔顺吸湿整理剂;然后将步骤s1得到的预处理珊瑚绒面料浸泡在柔顺吸湿整理剂中,升温到60℃反应30min,然后升温到100℃反应30min;最后将得到的面料在200份1wt%碳酸钠水溶液中清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到吸湿整理后面料。

77.实施例3

78.与实施例1基本相同,唯一区别仅仅在于:

79.所述柔顺吸湿整理的处理步骤如下,以下份均为重量份:

80.s1、在室温下,将20份步骤4得到的珊瑚绒面料浸泡在80份20g/l硝酸水溶液中20min,引入硝基;然后用水洗净,将珊瑚绒面料在70℃烘箱中烘干30min,得到硝基珊瑚绒面料;然后将硝基珊瑚绒面料沉浸在60℃的80份20g/l硫化钠水溶液30min;接着将温度提高到110℃浸泡30分钟;然后取出硝基珊瑚绒面料,用水清洗干净,放入烘箱烘干,烘箱温度

为60℃,烘干时间为30min,得到预处理珊瑚绒面料;

81.s2、将4份环氧树脂交联剂加入98份水中制备成环氧树脂交联剂水溶液,然后向环氧树脂交联剂水溶液加入3份四丁基溴化铵,四丁基溴化铵作为亲脂剂,制备成交联剂混合溶液;然后向交联剂混合溶液中以0.8ml/min的速度滴加20份环氧氯丙烷,调整溶液水浴温度为40℃,反应20min,用100g/l氢氧化钠水溶液将ph调节为9,得到混合溶液;

82.s3、将325份水、7.4份淀粉、1.2份聚乙烯醇、5.5份20wt%乳化剂moa-20水溶液和10份3.7wt%的三聚磷酸钠缓冲溶液混合加入密闭反应容器中,该反应容器配有搅拌器、温度计、回流冷凝器和氮气引入管,先将容器中的空气排出,冲入等体积氮气,将容器温度调到60℃,搅拌反应1h;然后将0.18份甲基丙烯酸、0.034份偶氮二异丁腈和29份水的配置成混合物,滴加到反应容器中,滴加速度为0.5ml/min,滴加完成后,温度提高到75℃,搅拌条件下反应6h,最后将反应溶液冷却到室温20℃,用255目尼龙网过滤,得到乳液;

83.s4、将7份豇豆蛋白加入90份水中,再加入100g/l氢氧化钠水溶液调节ph为9,制备成豇豆蛋白溶液;在豇豆蛋白溶液中加入10份步骤s2得到的混合溶液和17份步骤s3制备得到的乳液,室温搅拌10min,得到柔顺吸湿整理剂;然后将步骤s1得到的预处理珊瑚绒面料浸泡在柔顺吸湿整理剂中,升温到60℃反应30min,然后升温到100℃反应30min;最后将得到的面料在200份1wt%碳酸钠水溶液中清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到吸湿整理后面料。

84.实施例4

85.与实施例1基本相同,唯一区别仅仅在于:

86.所述柔顺吸湿整理的处理步骤如下,以下份均为重量份:

87.s1、在室温下,将20份步骤4得到的珊瑚绒面料浸泡在80份20g/l硝酸水溶液中20min,引入硝基;然后用水洗净,将珊瑚绒面料在70℃烘箱中烘干30min,得到硝基珊瑚绒面料;然后将硝基珊瑚绒面料沉浸在60℃的80份20g/l硫化钠水溶液30min;接着将温度提高到110℃浸泡30分钟;然后取出硝基珊瑚绒面料,用水清洗干净,放入烘箱烘干,烘箱温度为60℃,烘干时间为30min,得到预处理珊瑚绒面料;

88.s2、将4份环氧树脂交联剂加入98份水中制备成环氧树脂交联剂水溶液,然后向环氧树脂交联剂水溶液加入3份四丁基溴化铵,四丁基溴化铵作为亲脂剂,制备成交联剂混合溶液;然后向交联剂混合溶液中以0.8ml/min的速度滴加20份环氧氯丙烷,调整溶液水浴温度为40℃,反应20min,用100g/l氢氧化钠水溶液将ph调节为9,得到混合溶液;

89.s3、将325份水、7.4份淀粉、1.2份聚乙烯醇、5.5份20wt%乳化剂moa-20水溶液和10份3.7wt%的三聚磷酸钠缓冲溶液混合加入密闭反应容器中,该反应容器配有配有搅拌器、温度计、回流冷凝器和氮气引入管,先将容器中的空气排出,冲入等体积氮气,将容器温度调到60℃,搅拌反应1h;然后将17份乙酸乙烯酯、0.18份甲基丙烯酸、0.034份偶氮二异丁腈和12份水的配置成混合物,滴加到反应容器中,滴加速度为0.5ml/min,滴加完成后,温度提高到75℃,搅拌条件下反应6h,最后将反应溶液冷却到室温20℃,用255目尼龙网过滤,得到乳液;

90.s4、取97份水,再加入100g/l氢氧化钠水溶液调节ph为9,制备成水溶液;在水溶液中加入10份步骤s2得到的混合溶液和17份步骤s3制备得到的乳液,室温搅拌10min,得到柔顺吸湿整理剂;然后将步骤s1得到的预处理珊瑚绒面料浸泡在柔顺吸湿整理剂中,升温到

60℃反应30min,然后升温到100℃反应30min;最后将得到的面料在200份1wt%碳酸钠水溶液中清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到吸湿整理后面料。

91.对比例1

92.与实施例1基本相同,唯一区别仅仅在于:

93.所述柔顺吸湿整理的处理步骤如下,以下份均为重量份:

94.s1、在室温下,将20份步骤4得到的珊瑚绒面料浸泡在80份20g/l硝酸水溶液中20min,引入硝基;然后用水洗净,将珊瑚绒面料在70℃烘箱中烘干30min,得到硝基珊瑚绒面料;然后将硝基珊瑚绒面料沉浸在60℃的80份20g/l硫化钠水溶液30min;接着将温度提高到110℃浸泡30分钟;然后取出硝基珊瑚绒面料,用水清洗干净,放入烘箱烘干,烘箱温度为60℃,烘干时间为30min,得到预处理珊瑚绒面料;

95.s2、将4份环氧树脂交联剂加入98份水中制备成环氧树脂交联剂水溶液,然后向环氧树脂交联剂水溶液加入3份四丁基溴化铵,四丁基溴化铵作为亲脂剂,制备成交联剂混合溶液;然后向交联剂混合溶液中以0.8ml/min的速度滴加20份环氧氯丙烷,调整溶液水浴温度为40℃,反应20min,用100g/l氢氧化钠水溶液将ph调节为9,得到混合溶液;

96.s3、将332.4份水、1.2份聚乙烯醇、5.5份20wt%乳化剂moa-20水溶液和10份3.7wt%的三聚磷酸钠缓冲溶液混合加入密闭反应容器中,该反应容器配有配有搅拌器、温度计、回流冷凝器和氮气引入管,先将容器中的空气排出,冲入等体积氮气,将容器温度调到60℃,搅拌反应1h;然后将0.18份甲基丙烯酸、0.034份偶氮二异丁腈和29份水的配置成混合物,滴加到反应容器中,滴加速度为0.5ml/min,滴加完成后,温度提高到75℃,搅拌条件下反应6h,最后将反应溶液冷却到室温20℃,用255目尼龙网过滤,得到乳液;

97.s4、取97份水,再加入100g/l氢氧化钠水溶液调节ph为9,制备成水溶液;在水溶液中加入10份s2得到的混合溶液和17份步骤s3制备得到的乳液,室温搅拌10min,得到柔顺吸湿整理剂;然后将s1得到的预处理珊瑚绒面料浸泡在柔顺吸湿整理剂中,升温到60℃反应30min,然后升温到100℃反应30min;最后将得到的面料在200份1wt%碳酸钠水溶液中清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到吸湿整理后面料。

98.实施例5

99.一种吸湿抗静电面料,由以下方法制备而成:以下份均为重量份;

100.步骤1、编织:采用40份150d/288f的涤纶超细低弹丝作为底纱,采用60份200d涤纶单丝作为毛纱,将两者置于经编机中织造,制备成克重为280g/m2的坯布;

101.步骤2、缝边:对坯布进行缝边处理,采用毛外缝边的方式,缝边宽度约为4cm,制成单面坯布;

102.步骤3、预定型:将制得的单面坯布采用定型机进行预定型,控制定型机中的预定型温度为220℃,运行速度35m/min,风机转速为1500r/min,得到预定型坯布;

103.步骤4、烘干起毛:将s3中预定型坯布进行烘干,烘干温度为230℃,烘干过程坯布行进速度为20m/min;单面起毛,起毛的车速为10m/min,起毛张力1.2%,锡林转速80r/min,制备得到珊瑚绒面料;

104.步骤5、柔顺吸湿整理:对珊瑚绒面料进行预处理,配置柔顺吸湿整理剂,将预处理珊瑚绒面料采用柔顺吸湿整理剂整理,然后洗涤烘干得到吸湿整理后面料;

105.步骤6、抗静电整理:配制抗静电整理剂,将吸湿整理后面料采用抗静电整理剂再次整理,然后洗涤烘干得到抗静电整理后面料;

106.步骤7、理毛:采用梳理设备对抗静电整理后面料进行梳理,使绒毛更顺,刷毛的进布速度13m/min,刷毛辊转速340r/min;然后采用剪毛机对面料进行剪毛,使绒毛长短均一;剪毛的车速为15m/min,剪毛机中圆刀正向转速800r/min,留毛长度为5mm;

107.步骤8、复定型:通过定型机对面料进行复定型,定型温度为200℃,坯布速度为20m/min得到吸湿抗静电面料。

108.所述柔顺吸湿整理的处理步骤如下,以下份均为重量份:

109.s1、在室温下,将20份步骤4得到的珊瑚绒面料浸泡在80份20g/l硝酸水溶液中20min,引入硝基;然后用水洗净,将珊瑚绒面料在70℃烘箱中烘干30min,得到硝基珊瑚绒面料;然后将硝基珊瑚绒面料沉浸在60℃的80份20g/l硫化钠水溶液30min;接着将温度提高到110℃浸泡30分钟;然后取出硝基珊瑚绒面料,用水清洗干净,放入烘箱烘干,烘箱温度为60℃,烘干时间为30min,得到预处理珊瑚绒面料;

110.s2、将4份环氧树脂交联剂加入98份水中制备成环氧树脂交联剂水溶液,然后向环氧树脂交联剂水溶液加入3份四丁基溴化铵,四丁基溴化铵作为亲脂剂,制备成交联剂混合溶液;然后向交联剂混合溶液中以0.8ml/min的速度滴加20份环氧氯丙烷,调整溶液水浴温度为40℃,反应20min,用100g/l氢氧化钠水溶液将ph调节为9,得到混合溶液;

111.s3、将325份水、7.4份淀粉、1.2份聚乙烯醇、5.5份20wt%乳化剂moa-20水溶液和10份3.7wt%的三聚磷酸钠缓冲溶液混合加入密闭反应容器中,该反应容器配有搅拌器、温度计、回流冷凝器和氮气引入管,先将容器中的空气排出,冲入等体积氮气,将容器温度调到60℃,搅拌反应1h;然后将17份乙酸乙烯酯、0.18份甲基丙烯酸、0.034份偶氮二异丁腈和12份水的配置成混合物,滴加到反应容器中,滴加速度为0.5ml/min,滴加完成后,温度提高到75℃,搅拌条件下反应6h,最后将反应溶液冷却到室温20℃,用255目尼龙网过滤,得到乳液;

112.s4、将7份豇豆蛋白加入90份水中,再加入100g/l氢氧化钠水溶液调节ph为9,制备成豇豆蛋白溶液;在豇豆蛋白溶液中加入10份步骤s2得到的混合溶液和17份步骤s3制备得到的乳液,室温搅拌10min,得到柔顺吸湿整理剂;然后将步骤s1得到的预处理珊瑚绒面料浸泡在柔顺吸湿整理剂中,升温到60℃反应30min,然后升温到100℃反应30min;最后将得到的面料在200份1wt%碳酸钠水溶液中清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到吸湿整理后面料。

113.所述抗静电整理的处理步骤如下,以下份均为重量份:

114.y1、将60份聚乙二醇二缩水甘油醚与12份2-氨基-2-甲基-1-丙醇混合,在93℃反应2.5h,结束后旋蒸除去未反应的原料,得到产物ⅰ;将上述产物ⅰ与25份亚硫酸二异丙酯混合,在102℃反应3h,结束后旋蒸除去未反应的原料,得到抗静电活性物;取5.5份上述抗静电活性物、3份十八酸山梨醇酯、2份甲基纤维素、1.5份异氰酸酯、1.5份季戊四醇三烯丙基醚加入85份水中,室温搅拌15min,得到所述抗静电整理剂;

115.y2、将20份步骤5得到吸湿整理后面料浸泡在上述抗静电整理剂中,在50℃浸泡20min,取出后于135℃固化2min;最后将得到的面料用水清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到抗静电整理后面料。根据gb/t 12703.2-2009测定

实施例5的吸湿抗静电面料的抗静电性能,实施例5的表面电荷密度为0.9μc/m2。

116.对比例2

117.一种吸湿抗静电面料,由以下方法制备而成:以下份均为重量份;

118.步骤1、编织:采用40份150d/288f的涤纶超细低弹丝作为底纱,采用60份200d涤纶单丝作为毛纱,将两者置于经编机中织造,制备成克重为280g/m2的坯布;

119.步骤2、缝边:对坯布进行缝边处理,采用毛外缝边的方式,缝边宽度约为4cm,制成单面坯布;

120.步骤3、预定型:将制得的单面坯布采用定型机进行预定型,控制定型机中的预定型温度为220℃,运行速度35m/min,风机转速为1500r/min,得到预定型坯布;

121.步骤4、烘干起毛:将s3中预定型坯布进行烘干,烘干温度为230℃,烘干过程坯布行进速度为20m/min;单面起毛,起毛的车速为10m/min,起毛张力1.2%,锡林转速80r/min,制备得到珊瑚绒面料;

122.步骤5、柔顺吸湿整理:对珊瑚绒面料进行预处理,配置柔顺吸湿整理剂,将预处理珊瑚绒面料采用柔顺吸湿整理剂整理,然后洗涤烘干得到吸湿整理后面料;

123.步骤6、抗静电整理:配制抗静电整理剂,将吸湿整理后面料采用抗静电整理剂再次整理,然后洗涤烘干得到抗静电整理后面料;

124.步骤7、理毛:采用梳理设备对抗静电整理后面料进行梳理,使绒毛更顺,刷毛的进布速度13m/min,刷毛辊转速340r/min;然后采用剪毛机对面料进行剪毛,使绒毛长短均一;剪毛的车速为15m/min,剪毛机中圆刀正向转速800r/min,留毛长度为5mm;

125.步骤8、复定型:通过定型机对面料进行复定型,定型温度为200℃,坯布速度为20m/min得到吸湿抗静电面料。

126.所述柔顺吸湿整理的处理步骤如下,以下份均为重量份:

127.s1、在室温下,将20份步骤4得到的珊瑚绒面料浸泡在80份20g/l硝酸水溶液中20min,引入硝基;然后用水洗净,将珊瑚绒面料在70℃烘箱中烘干30min,得到硝基珊瑚绒面料;然后将硝基珊瑚绒面料沉浸在60℃的80份20g/l硫化钠水溶液30min;接着将温度提高到110℃浸泡30分钟;然后取出硝基珊瑚绒面料,用水清洗干净,放入烘箱烘干,烘箱温度为60℃,烘干时间为30min,得到预处理珊瑚绒面料;

128.s2、将4份环氧树脂交联剂加入98份水中制备成环氧树脂交联剂水溶液,然后向环氧树脂交联剂水溶液加入3份四丁基溴化铵,四丁基溴化铵作为亲脂剂,制备成交联剂混合溶液;然后向交联剂混合溶液中以0.8ml/min的速度滴加20份环氧氯丙烷,调整溶液水浴温度为40℃,反应20min,用100g/l氢氧化钠水溶液将ph调节为9,得到混合溶液;

129.s3、将325份水、7.4份淀粉、1.2份聚乙烯醇、5.5份20wt%乳化剂moa-20水溶液和10份3.7wt%的三聚磷酸钠缓冲溶液混合加入密闭反应容器中,该反应容器配有搅拌器、温度计、回流冷凝器和氮气引入管,先将容器中的空气排出,冲入等体积氮气,将容器温度调到60℃,搅拌反应1h;然后将17份乙酸乙烯酯、0.18份甲基丙烯酸、0.034份偶氮二异丁腈和12份水的配置成混合物,滴加到反应容器中,滴加速度为0.5ml/min,滴加完成后,温度提高到75℃,搅拌条件下反应6h,最后将反应溶液冷却到室温20℃,用255目尼龙网过滤,得到乳液;

130.s4、将7份豇豆蛋白加入90份水中,再加入100g/l氢氧化钠水溶液调节ph为9,制备

成豇豆蛋白溶液;在豇豆蛋白溶液中加入10份步骤s2得到的混合溶液和17份步骤s3制备得到的乳液,室温搅拌10min,得到柔顺吸湿整理剂;然后将步骤s1得到的预处理珊瑚绒面料浸泡在柔顺吸湿整理剂中,升温到60℃反应30min,然后升温到100℃反应30min;最后将得到的面料在200份1wt%碳酸钠水溶液中清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到吸湿整理后面料。

131.所述抗静电整理的处理步骤如下,以下份均为重量份:

132.y1、取5.5份十八烷基二甲基羟乙基季铵硝酸盐、3份十八酸山梨醇酯、2份甲基纤维素、1.5份异氰酸酯、1.5份季戊四醇三烯丙基醚加入85份水中,室温搅拌15min,得到所述抗静电整理剂;

133.y2、将20份步骤5得到吸湿整理后面料浸泡在上述抗静电整理剂中,在50℃浸泡20min,取出后于135℃固化2min;最后将得到的面料用水清洗3遍,然后在烘箱中进行干燥,烘箱温度为60℃,干燥时间为40min,得到抗静电整理后面料。根据gb/t 12703.2-2009测定对比例2的吸湿抗静电面料的抗静电性能,对比例2的表面电荷密度为1.5μc/m2。

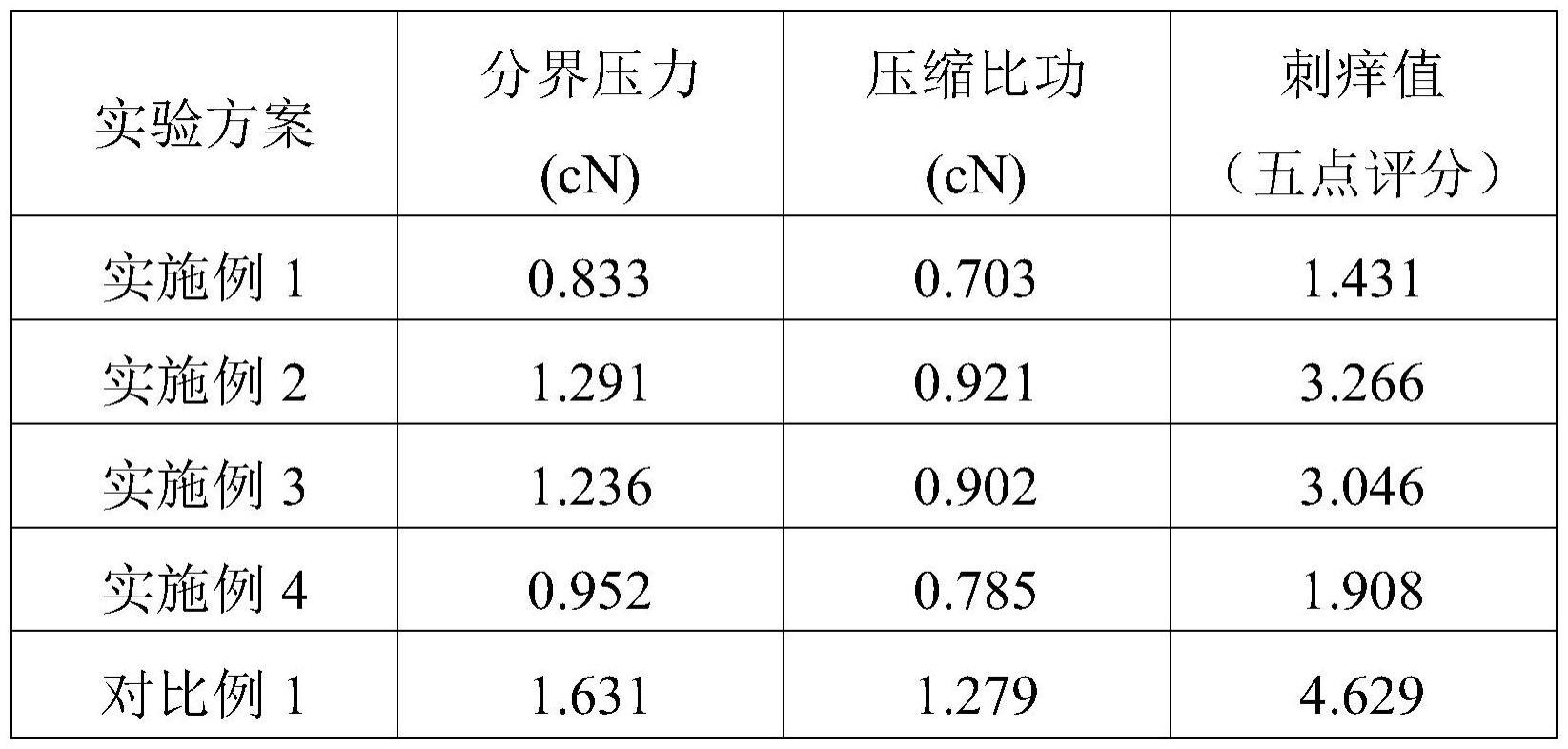

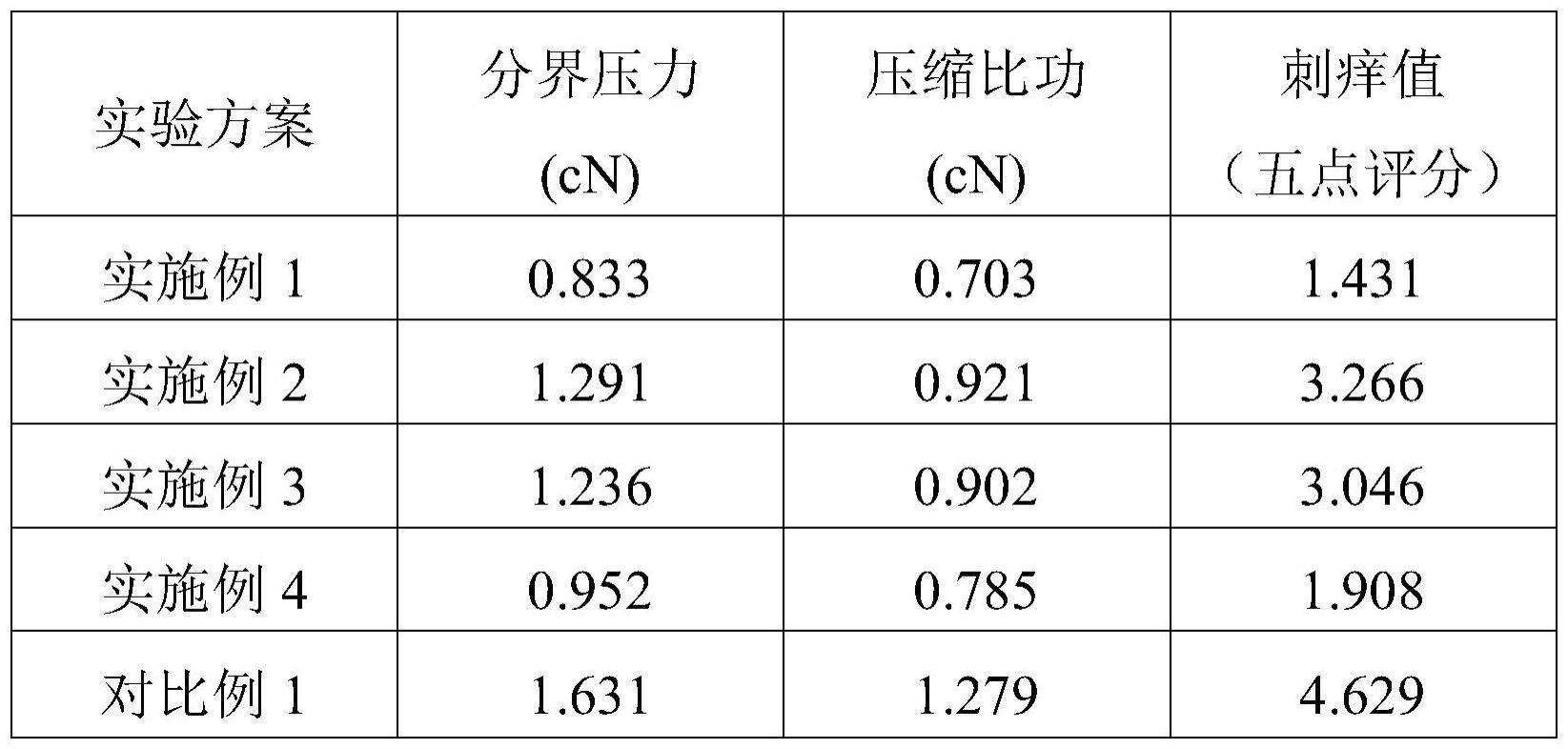

134.测试例1

135.刺痒感测试:根据硕士论文(改善苎麻织物刺痒感的研究,作者:田喆,东华大学,2013)的测试方法,采用压缩仪测定试样吸湿抗静电面料表面毛绒的压缩性能。

136.在压缩阶段结束时作用在试样表面毛绒的压力大小表示分界压力,毛绒的长短、数量和刚性都是影响分界压力的重要因素,压缩比功表示单位压缩位移所消耗的功,试样表面毛绒压缩时的分界压力(cn)和压缩比功(cn)是判断刺痒感和柔顺性能的重要观测指标。本试样中毛绒的长短、数量几乎相同,所以测试指标能直接的反映出毛绒刚性的大小,进一步反映珊瑚绒面料的柔顺性。

137.刺痒值(五点评分)与分界压力之间的计算公式为:刺痒值=-1.908 4.008

×

分界压力(cn)。

138.试样:测试样尺寸长宽为20cm

×

8cm,每种试样取三块测试,取平均值。

139.表1:刺痒感测试结果

[0140][0141]

通过试样刺痒感的测试结果可以看出,添加淀粉、乙酸乙烯酯、豇豆蛋白的实施例1刺痒感值最低,说明毛绒刚性最小,面料柔顺性最好,可能原因在于乙酸乙烯酯与淀粉共聚增强了纤维的柔顺性,而且在聚酯纤维表面构造凸起结构,有利于改性豇豆蛋白亲水基

团的接枝,聚酯纤维被高度亲水的亲水颗粒牢牢包裹形成凸起结构,对聚酯纤维有较好柔软性作用的同时,又接枝了亲水基团,赋予珊瑚绒面料柔顺和吸湿性能;另一方面,纤维吸湿能力较大,珊瑚绒面料的回潮率较高,进一步减小了聚酯纤维的弯曲刚性,所以实施例4未接枝改性豇豆蛋白珊瑚绒面料的柔顺性会较实施例1略差,纤维刚性略大,刺痒感偏高一点。

[0142]

测试例2

[0143]

面料吸湿性能测试:由于纺织材料的吸湿能力在不同的状态下是不同的,面料一般用含水率来表征。

[0144]

测试仪器:y802八篮恒温烘箱。

[0145]

测试标准:对于吸湿抗静电面料吸湿性能的测试参照gb/t9995-1997《纺织材料含水率和回潮率的测定-烘箱干燥法》并在温度为20

±

2℃、相对湿度为65

±

2%环境条件下预调湿24h,每个试样进行3次实验,最后取3次实验的平均值。

[0146]

回潮率的计算公式为:

[0147]

w=(g-g0)/g0

×

100%

[0148]

式中:w——回潮率/%;

[0149]

g——试样含水重量/g;

[0150]

g0——试样干燥重量/g。

[0151]

表2:吸湿性能测试结果

[0152]

实验方案回潮率/%实施例19.29实施例28.91实施例37.31实施例46.22对比例15.60

[0153]

面料吸湿性能测试结果表明,添加淀粉、乙酸乙烯酯、豇豆蛋白的实施例1回潮率最高,主要原因在于乙酸乙烯酯与淀粉共聚接枝了部分亲水基团,而且构造的凸起结构提供了新的接枝位点,有利于改性豇豆蛋白接枝到纤维上,大量的亲水性基团接枝到纤维表面,增强了面料的吸湿性能,穿着舒适性得到提高。

[0154]

测试例3

[0155]

防掉毛性能测试:珊瑚绒面料表面的毛绒经摩擦后会有一定程度的脱落,参照gb/t4802.1-2008《纺织品织物起毛起球性能的测定第1部分:圆轨迹法》测试,采用耐磨性表征该类织物的掉毛率。在珊瑚绒面料表面控制相同的摩擦条件及摩擦次数,称量试样摩擦前后的质量,用摩擦后的质量损失率衡量试样的防掉毛性能,试样的质量损失率越小,毛绒防掉性能越好。

[0156]

测试仪器:yg522n织物耐磨试验机。

[0157]

实验方法:各试样分别剪取10块圆环(直径为125mm)作为试验,试样中间剪开一小孔,采用回转平磨法,在标准大气条件下进行脱毛率测试。各试样经过400次摩擦后,根据如下公式计算其质量损失率,即掉毛率,测试结果如下。

[0158]

v=(w-w0)/w0

×

100%

[0159]

式中:v——质量损失率/%;

[0160]

w——织物磨损前质量/g;

[0161]

w0——织物磨损后质量/g。

[0162]

本发明制备的面料防掉毛性能测试的质量损失率均在2.5%以下,说明本发明的面料均具有较好的防掉毛性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。