1.本公开涉及电极板的加工装置以及加工方法。

背景技术:

2.近年来,随着电动汽车(ev)、混合动力车(hv)、插电式混合动力车(phv)等的普及,车载用的二次电池的出货增加。另外,不限于车载用,例如,作为笔记本电脑等便携式终端用的电源,二次电池的普及也在发展。

3.作为一个示例的二次电池具有多个电极板层叠而成的层叠电极体以及收容层叠电极体和电解液的电池壳体。电极板具有在由金属箔等构成的集电板的表面上层叠有电极活性物质层的构造。另外,电极板具有从集电板的一边突出的极耳部。关于这样的电极板,专利文献1中公开了一种电极制造设备,其对在带状的集电板上涂布电极活性物质而得到的电极材料进行输送,并通过用模辊刀具冲裁电极材料而连续地形成电极板。

4.[在先技术文献]

[0005]

[专利文献]

[0006]

专利文献1:日本特开2017-196669号公报

技术实现要素:

[0007]

[发明要解决的课题]

[0008]

在现有的电机制造设备中,用模辊刀具冲裁集电板而形成极耳(tab)部。本发明人等对极耳部的形成方法反复进行深入研究,发现现有的形成方法中在提高电极板的品质方面存在改善的余地。

[0009]

本公开鉴于以上状况而完成,其目的之一在于提供一种实现电极板的品质提高的技术。

[0010]

[用于解决技术课题的技术方案]

[0011]

本公开的一个方案是电极板的加工装置。该加工装置包括:加工部,其在电极板的极耳部的预定形成区域中的极耳部与无用部的边界形成凹陷;以及除去部,其通过对无用部施加力而沿着凹陷从电极板切离无用部。

[0012]

本公开的另一个方案是电极板的加工方法。该加工方法包括:在电极板的极耳部的预定形成区域中的极耳部与无用部的边界形成凹陷;以及通过对无用部施加力而沿着凹陷从电极板切离无用部。

[0013]

以上构成的任意组合、以及将本公开的表现在方法、装置、系统等之间进行转换的方案,作为本公开的方案也是有效的。

[0014]

[发明效果]

[0015]

根据本公开,能够实现电极板的品质提高。

附图说明

[0016]

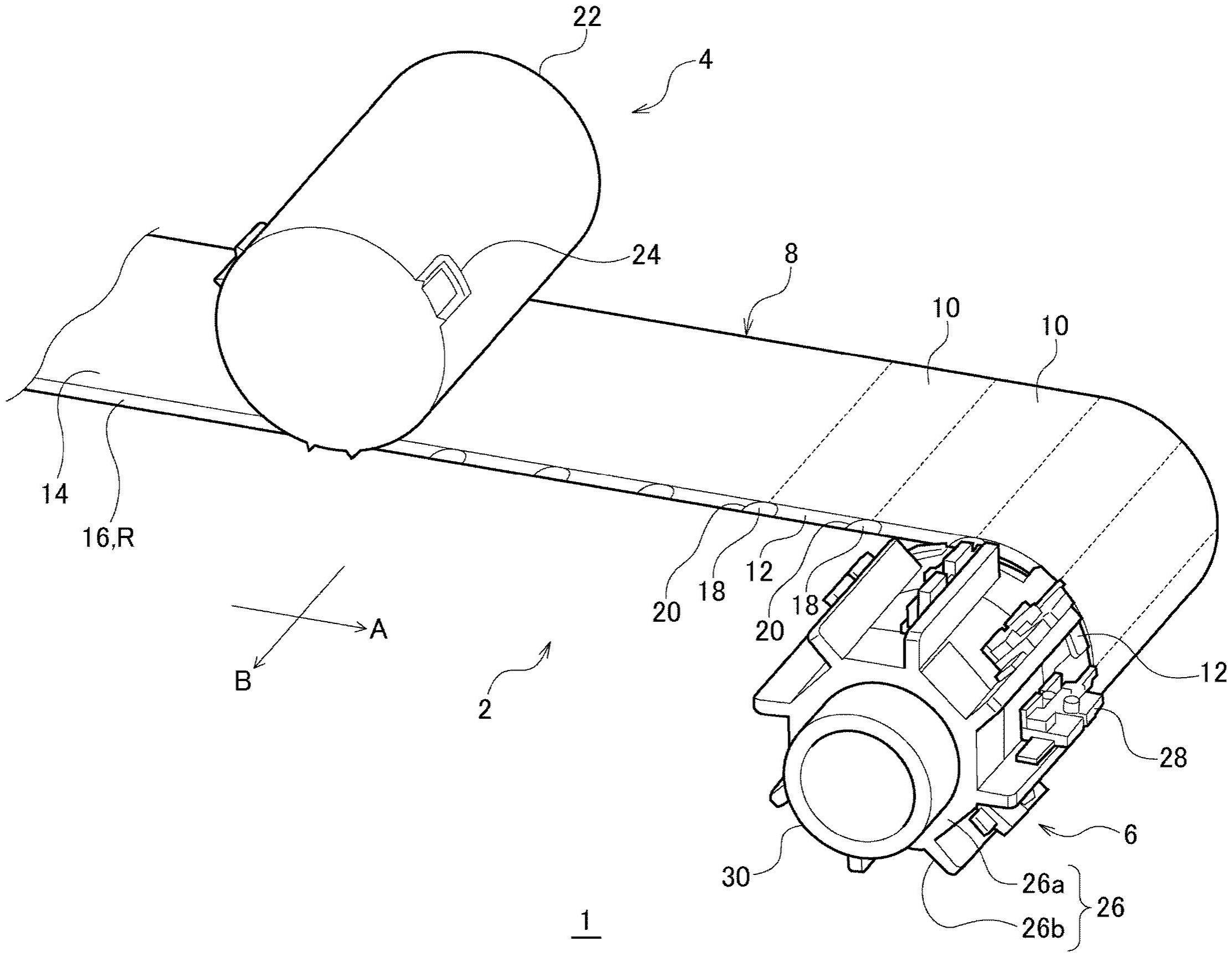

图1是实施方式的电极板的加工装置的立体图。

[0017]

图2(a)~图2(c)是把持部的示意图。

具体实施方式

[0018]

以下,基于优选的实施方式并参照附图来说明本公开。实施方式并非限定本公开而是例示,实施方式中记载的所有特征及其组合未必是本公开的本质性内容。对各附图中所示的相同或同等的构成要素、构件、处理标注相同的附图标记,并适当省略重复的说明。另外,为了容易说明,各图中所示的各部的比例尺及形状被方便地设定,只要没有特别提及则不被限定性地解释。另外,在本说明书或权利要求中使用“第1”、“第2”等用语的情况下,只要没有特别提及则该用语并非表示任何顺序、重要度,而是为了区分某一构成和其他构成。另外,在各附图中,省略在说明实施方式时不重要的构件的一部分而显示。

[0019]

图1是实施方式的电极板10的加工装置1的立体图。电极板10的加工装置1(以下适当简称为“加工装置1”)包括输送部2、加工部4、以及除去部6。

[0020]

输送部2输送多个电极板10。作为一个示例,输送部2通过输送辊30等以连续体8的状态输送多个电极板10。连续体8是在电极板10的输送方向a上连结有多个电极板10的带状体。各电极板10最终相互被切离,但各电极板10被切离的位置(定时)没有特别限定。通过单片化的各电极板10夹着隔板交替层叠而得到层叠型电极体。此外,连续体8也可以采用卷绕型电极体。所得到的层叠型电极体或卷绕型电极体能够用于锂离子电池、镍-氢电池、镍-镉电池等可充电的二次电池、双电层电容器等电容器等。

[0021]

各电极板10具有在集电板上层叠电极活性物质层的构造。在一般的锂离子二次电池的情况下,集电板如果为正极则由铝箔等构成,如果为负极则由铜箔等构成。电极活性物质层能够通过在集电体的表面用公知的涂布装置涂布电极合剂,并进行干燥和轧制而形成。电极合剂通过将电极活性物质、粘结材料、导电材料等材料混炼到分散介质中,并使其均匀分散而得到。在一般的锂离子二次电池的情况下,电极活性物质如果为正极则是钴酸锂或磷酸铁锂等,如果是负极则是石墨等。

[0022]

在对各电极板10实施了基于加工部4和除去部6的加工处理后的状态下,各电极板10具有极耳部12。极耳部12从各电极板10的集电板向连续体8的宽度方向b突出。宽度方向b是与输送方向a正交的方向。极耳部12也称为集电极耳,起到将集电板与电池的外部端子电连接的作用。

[0023]

各电极板10具有电极活性物质的涂布部14和电极活性物质的非涂布部16。电极活性物质的涂布部14在宽度方向b上至少被配置于中央部。涂布部14相当于层叠于集电板的电极活性物质层。电极活性物质的非涂布部16被配置于宽度方向b的端部。图1所示的各电极板10仅在宽度方向b上的一个端部设有非涂布部16,但也可以在两端部设有非涂布部16。非涂布部16是集电板露出的部分,相当于极耳部12的预定形成区域r。

[0024]

加工部4在各电极板10的预定形成区域r中的极耳部12与无用部18的边界处形成凹陷20。无用部18是在非涂布部16中除极耳部12外的部分,通过除去部6从电极板10切离而成为废料。本实施方式的加工部4被配置于电极板10的输送路径上,对依次送来的各电极板10形成凹陷20。此外,无用部18有时与涂布部14也接触。在这种情况下,在无用部18与涂布

部14的边界也形成凹陷20。

[0025]

另外,本实施方式的加工部4具有与电极板10的输送同步地旋转的模辊22。模辊22在辊的周面具有与极耳部12和无用部18的边界、换言之与无用部18的轮廓对应的凸部24。模辊22与电极板10的输送同步地旋转,由此在各电极板10的预定形成区域r按压凸部24而形成凹陷20。凹陷20的深度例如是集电板的厚度的一半左右。作为一个示例,集电板的厚度是10μm左右,凹陷20的深度是5μm左右。无用部18未被凹陷20完全分断,维持与电极板10相连的状态。

[0026]

此外,加工装置1也可以在隔着连续体8与加工部4相对的位置具有支承连续体8的支承部(未图示)。支承部例如由与连续体8的输送同步旋转的辊构成。在各电极板10的预定形成区域r形成凹陷20时,通过由凸部24和支承部夹着电极板10,能够更可靠地形成凹陷20。另外,能够提高凹陷20的深度的精度。

[0027]

通过加工部4而形成有凹陷20的各电极板10被输送部2输送到除去部6。除去部6沿着凹陷20从电极板10切离无用部18。本实施方式的除去部6被配置在电极板10的输送路径上,对依次送来的各电极板10实施无用部18的切离处理。除去部6通过对无用部18物理地施加力而从电极板10切离无用部18。此时,凹陷20成为电极板10与无用部18的分断的起点。即,通过除去部6对无用部18施加力,在凹陷20产生裂缝,该裂缝扩散到凹陷20的整体从而无用部18被从电极板10分断。由此,形成极耳部12。

[0028]

本实施方式的除去部6具有支承部26以及多个把持部28。支承部26是支承多个把持部28的构件,具有环状部26a和多个底座26b。环状部26a与输送辊30配置在同轴上。作为一个示例,输送辊30被固定,并支承环状部26a的旋转。环状部26a以周面支承连续体8,与连续体8的输送同步地旋转。因此,本实施方式的环状部26a构成输送部2的一部分。多个底座26b在环状部26a的周向上隔开规定的间隔地配置。各底座26b是平板状,从环状部26a的周面呈放射状突出。另外,各底座26b以各自的主表面朝向环状部26a的周向的方式确定姿势。

[0029]

在各底座26b,把持部28被设置为能够逐个在宽度方向b上滑动。把持部28能够夹着无用部18,并且能够相对于电极板10进退。把持部28向电极板10前进而夹着无用部18,通过在该状态下从电极板10退避,能够拉拽无用部18而将其从电极板10切离。

[0030]

图2(a)~图2(c)是把持部28的示意图。图2(a)表示把持部28呈前进姿势且对无用部18进行把持前的状态。图2(b)表示把持部28呈前进姿势且对无用部18进行把持的状态。图2(c)表示把持部28呈退避姿势的状态。此外,在图2(a)~图2(c)中,示出与电极板10并行的把持部28。另外,电极板10的图示省略。

[0031]

把持部28具有第1碗部32、第2碗部34、第1支承部36、楔部38、以及第2支承部40。第1碗部32和第2碗部34分别为大致棒状并沿宽度方向b延伸。第1碗部32和第2碗部34沿电极板10的厚度方向c(与输送方向a和宽度方向b正交的方向)排列。

[0032]

第1碗部32具有第1前端部32a、第1中间部32b以及第1后端部32c。在宽度方向b上,第1前端部32a被配置于靠近电极板10侧,第1后端部32c被配置于远离电极板10侧,在第1前端部32a和第1后端部32c之间配置有第1中间部32b。第2碗部34具有第2前端部34a、第2中间部34b以及第2后端部34c。在宽度方向b上,第2前端部34a被配置于靠近电极板10侧,第2后端部34c被配置于远离电极板10侧,在第2前端部34a和第2后端部34c之间配置有第2中间部34b。

[0033]

第1前端部32a和第2前端部34a在厚度方向c上彼此相对。即,从厚度方向c观察相互重合。第1中间部32b具有沿输送方向a贯穿自身的第2贯通孔42。第2中间部34b具有沿输送方向a贯穿自身的第2贯通孔44。第1贯通孔42和第2贯通孔44在输送方向a上相互重合。在第1后端部32c能够旋转地设有第1辊46。在第2后端部34c能够旋转地设有第2辊48。第1辊46和第2辊48在厚度方向c上彼此相对,并且各自的旋转轴沿输送方向a延伸。

[0034]

第1碗部32和第2碗部34由第1支承部36支承。第1支承部36具有沿输送方向a延伸的支承轴50。支承轴50插通于第1贯通孔42。由此,第1碗部32被支承为能够绕支承轴50转动。另外,支承轴50插通于第2贯通孔44。由此,第2碗部34被支承为能够绕支承轴50转动。在使第1碗部32和第2碗部34向第1前端部32a和第2前端部34a相互接近的方向转动时,第1后端部32c和第2后端部34c相互分离。相反,在使第1碗部32和第2碗部34向第1前端部32a和第2前端部34a相互分离的方向转动时,第1后端部32c和第2后端部34c相互接近。

[0035]

作为一个示例,第1碗部32和第2碗部34通过弹簧等施力构件(未图示),被向第1前端部32a和第2前端部34a相互分离且第1后端部32c和第2后端部34c相互接近的方向施力。

[0036]

楔部38在宽度方向b上较长,被配置于比第1碗部32和第2碗部34远离电极板10侧。楔部38在朝向第1碗部32和第2碗部34侧的端部具有锥形部38a,锥形部38a随着朝向前端而厚度方向c的大小逐渐变小。锥形部38a的一部分的厚度方向c的大小被调整为:在该部分被第1辊46和第2辊48夹着时,在第1前端部32a和第2前端部34a之间形成比无用部18的厚度大的间隙。另外,楔部38中的除锥形部38a之外的主体部38b的厚度方向c的大小被调整为:在该部分被第1辊46和第2辊48夹着时,在第1前端部32a和第2前端部34a之间形成无用部18的厚度以下的间隙或间隙消失。

[0037]

楔部38被第2支承部40支承。在被第2支承部40支承的状态下,楔部38被配置于第1辊46与第2辊48之间。第2支承部40被配置于比第1支承部36远离电极板10侧。第1支承部36和第2支承部40能够滑动地嵌合于设于底座26b的轨道52。轨道52沿宽度方向b延伸。第1支承部36和第2支承部40能够通过公知的滑动机构,在维持彼此的距离的状态下沿轨道52滑动。由此,能够使第1碗部32和第2碗部34以及楔部38在保持彼此的距离的状态下相对于电极板10进退。另外,第1支承部36和第2支承部40能够沿着轨道52相对地位移。由此,能够在第1辊46与第2辊48之间使楔部38在宽度方向b上滑动。

[0038]

作为一个示例,第1支承部36和第2支承部40能够通过公知的凸轮机构而滑动。具体而言,在第1支承部36设有第1凸轮从动件54。另外,在第2支承部40设有第2凸轮从动件56。在输送辊30的周面设有第1凸轮58和第2凸轮60。因此,本实施方式的输送辊30构成除去部6的一部分。第1凸轮从动件54与第1凸轮58能够滑动地卡合,第2凸轮从动件56与第2凸轮60能够滑动地卡合。第1凸轮58和第2凸轮60分别遍及输送辊30的整周地设置。另外,第1凸轮58和第2凸轮60与连续体8的距离被调整,使得第1支承部36和第2支承部40在沿输送辊30的周向位移时相对于连续体接近或分离。

[0039]

通过支承部26相对于输送辊30转动,第1凸轮从动件54沿第1凸轮58移动。由此,第1支承部36在宽度方向b上滑动。另外,通过支承部26相对于输送辊30转动,第2凸轮从动件56沿第2凸轮60移动。由此,第2支承部40在宽度方向b上滑动。通过第1支承部36和第2支承部40同步滑动,第1碗部32和第2碗部34以及楔部38在保持彼此的距离的状态下相对于电极板10进退。另外,通过仅第2支承部40滑动、或使第2支承部40的滑动量比第1支承部36的滑

动量大,楔部38相对于第1碗部32和第2碗部34位移。

[0040]

各把持部28通过支承部26的旋转被依次送到无用部18的切离位置,在到达切离位置后,再从切离位置远离。在此过程中,各把持部28如以下那样动作。首先,如图2(a)所示,在把持部28接近无用部18的切离位置的过程中,第1支承部36和第2支承部40向电极板10侧滑动。在该状态下,在第1辊46和第2辊48之间夹着锥形部38a。因此,在第1前端部32a和第2前端部34a之间形成间隙。到达切离位置的把持部28相对于电极板10呈前进姿势,无用部18进入到第1前端部32a和第2前端部34a的间隙。

[0041]

接着,如图2(b)所示,在第1支承部36停止的状态下,第2支承部40进一步向电极板10侧位移。由此,锥形部38a进入第1辊46与第2辊48之间。此时,第1辊46和第2辊48被锥形部38a按压而克服施力构件的作用力向彼此分离的方向位移。由此,第1后端部32c和第2后端部34c向彼此分离的方向位移,第1前端部32a和第2前端部34a向彼此接近的方向位移。在楔部38位移至主体部38b被第1辊46和第2辊48夹着的位置时,无用部18被第1前端部32a和第2前端部34a把持。

[0042]

接着,如图2(c)所示,在把持部28远离无用部18的切离位置的过程中,第1支承部36和第2支承部40在保持彼此的距离的状态下向远离电极板10的方向滑动。由此,把持部28相对于电极板10呈退避姿势。此时,在第1辊46和第2辊48之间夹着主体部38b。因此,维持由第1前端部32a和第2前端部34a把持无用部18的状态。通过把持部28在把持无用部18的状态下远离电极板10,由此在凹陷20产生裂缝,无用部18被从电极板10切离。

[0043]

把持着无用部18的把持部28通过输送辊30的旋转而到达无用部18的废弃位置。在把持部28接近废弃位置的过程中,第2支承部40向远离第1支承部36的方向位移。第2支承部40位移至锥形部38a夹在第1辊46和第2辊48之间的位置或者楔部38被完全拔出的位置。此时,第1辊46和第2辊48通过施力构件的作用力而向彼此接近的方向位移。由此,第1后端部32c和第2后端部34c向彼此接近的方向位移,第1前端部32a和第2前端部34a向彼此分离的方向位移。结果,在第1前端部32a和第2前端部34a之间产生间隙,无用部18被开放。被开放的无用部18在废弃位置通过自重落下或吸引机构等而被从把持部28除去。

[0044]

在本实施方式中,通过楔部38使第1碗部32和第2碗部34开闭,但也可以通过其他机构使第1碗部32和第2碗部34开闭。另外,通过把持部28把持无用部18并从电极板10撕裂,但也可以通过其他机构将无用部18从电极板10切离。例如,也可以是,除去部6具有能够从环状部26a向径向进退的突出部,通过该突出部沿厚度方向c按压无用部18,从而将无用部18从电极板10切离。另外,本实施方式的除去部6具有多个把持部28被环状的支承部26支承的构造,但不限于此,例如多个把持部28也可以在直线上排列。

[0045]

如上述说明,本实施方式的电极板10的加工装置1包括:加工部4,其在电极板10的极耳部12的预定形成区域r中的极耳部12与无用部18的边界形成凹陷20;以及除去部6,其通过对无用部18施加力而沿着凹陷20从电极板10切离无用部18。

[0046]

作为在电极板10形成极耳部12的方法,考虑用模辊刀具压切电极板10的方法。但是,在该情况下,由于电极板10与切断刀相互摩擦,容易在电极板10的边缘产生纵毛刺。另外,作为在电极板10形成极耳部12的方法,考虑对预定形成区域r实施激光加工的方法。但是,在该情况下,因输送中的电极板10的晃动,不容易高精度地形成极耳部12。另外,在用激光切断电极板10时产生溅射,因此需要设置腔室等。

[0047]

与此不同,在本实施方式中,通过在极耳部12与无用部18的边界加入凹陷20并对无用部18施加力,从而以凹陷20为起点将无用部18从电极板10切离。由此,与用切断刀冲切电极板10的情况相比,能够降低电极板10与刀的摩擦。因此,能够抑制在电极板10的边缘产生毛刺的情况。另外,也能够抑制刀的缺损及磨损。另外,凹陷20通过向电极板10按压凸部24而形成。因此,能够按压在输送时晃动的电极板10而形成凹陷20。另外,对以凹陷20为起点撕裂无用部18的动作,电极板10的晃动实质上不造成影响。因此,与激光加工相比,能够简单地提高极耳部12的形成精度。综上所述,根据本实施方式的加工装置1,能够实现电极板10的品质提高。

[0048]

另外,本实施方式的加工装置1包括输送多个电极板10的输送部2。并且,加工部4和除去部6被配置在电极板10的输送路径上,对依次送来的各电极板10施凹陷20的形成以及无用部18的切离。由此,能够提高加工装置1的生产量。

[0049]

另外,本实施方式的加工部4具有模辊22,模辊22在周面具有与极耳部12和无用部18的边界对应的凸部24,并且与电极板10的输送同步地旋转。由此,能够以更简单的构成对多个电极板10连续地形成凹部20。

[0050]

另外,本实施方式的除去部6具有把持部28,把持部28能够相对于电极板10进退并且夹着无用部18。由此,能够以凹陷20为起点将无用部18从电极板10撕裂。

[0051]

以上,详细地说明了本公开的实施方式。上述实施方式仅是示出了实施本公开时的具体例。实施方式的内容并不限定本公开的技术范围,在不脱离权利要求的范围所规定的本公开的思想的范围内,能够进行构成要素的变更、追加、削除等多种设计变更。施加了设计变更的新的实施方式兼具所组合的实施方式及变形各自的效果。在上述实施方式中,关于能够进行这样的设计变更的内容,标注了“本实施方式的”、“在本实施方式中”等标记进行强调,但没有这样的标记的内容也允许设计变更。以上构成要素的任意组合作为本公开的方式也是有效的。附图的剖面上标注的阴影线并非限定标注有阴影线的对象的材质。

[0052]

实施方式也可以通过以下记载的项目进行确定。

[0053]

[项目1]

[0054]

一种电极板(10)的加工装置(1),包括:

[0055]

加工部(4),其在电极板(10)的极耳部(12)的预定形成区域(r)中的极耳部(12)与无用部(18)的边界形成凹陷(20),以及

[0056]

除去部(6),其通过对无用部(18)施加力而沿着凹陷(20)从电极板(10)切离无用部(18)。

[0057]

[项目2]

[0058]

如项目1所记载的电极板(10)的加工装置(1),

[0059]

包括输送部(2),其输送多个电极板(10);

[0060]

加工部(4)和除去部(6)被配置在电极板(10)的输送路径上,对依次送来的各电极板(10)实施凹陷(20)的形成以及无用部(18)的切离。

[0061]

[项目3]

[0062]

如项目2所记载的电极板(10)的加工装置(1),

[0063]

加工部(4)具有模辊(22),模辊(22)在周面具有与边界对应的凸部(24),并且与电极板(10)的输送同步地旋转。

[0064]

[项目4]

[0065]

如项目1至3的任意一项所记载的电极板(10)的加工装置(1),

[0066]

除去部(6)具有把持部(28),把持部(28)能够相对于电极板(10)进退并且夹着无用部(18)。

[0067]

[项目5]

[0068]

一种电极板(10)的加工方法,包括:

[0069]

在电极板(10)的极耳部(12)的预定形成区域(r)中的极耳部(12)与无用部(18)的边界形成凹陷(20),以及

[0070]

通过对无用部(18)施加力而沿着凹陷(20)从电极板(10)切离无用部(18)。

[0071]

[工业可利用性]

[0072]

本公开能够用于电极板的加工装置以及加工方法。

[0073]

[附图标记说明]

[0074]

1加工装置,2输送部,4加工部,6除去部,10电极板,12极耳部,18无用部,20凹陷,22模辊,24凸部,28把持部,r预定形成区域。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。