1.本发明涉及蒸馏设备,并且更具体地,涉及能够在通过向待蒸馏的流动材料供应气态热介质来去除挥发性材料时通过平稳地调节设备内部的流体的流动来提高蒸馏效率的蒸馏设备。

背景技术:

2.pvc总体上通过悬浮聚合、乳液聚合或本体聚合来生产,但是pvc通常通过悬浮聚合和乳液聚合来生产,这两种生产方法的优点在于可以容易地去除反应热,并且可以获得高纯度的产物。

3.在悬浮聚合和乳液聚合中,通常将氯乙烯单体(vcm)和聚合引发剂连同水性介质、分散剂和乳化剂一起引入配备有搅拌器的聚合容器中并进行搅拌,并保持聚合容器内部的温度以使vcm聚合。

4.此时,聚合反应通常不会继续直到vcm完全转化为pvc,并且以具有高生产效率的聚合转化率结束。在完成之后,通过去除装置将聚合容器中的残余单体从pvc浆料分离,并且然后收集残余单体。

5.为了去除聚合反应期间形成的vcm,锥形旋转锥柱(scc)作为相关技术的去除装置是优选的,在锥形旋转锥柱中,通过安装多级锥体来提高粗产物的停留时间。然而,由于vcm通过蒸馏被去除,因此存在由于气-液接触而出现泡沫的问题。因此,通过加宽级间隔来抑制泡沫的产生,但是去除装置中的液体、比如作为待蒸馏材料的pvc浆料以及供应热能的气态热介质的速度太慢,因此蒸馏时间过长并且生产效率降低。

6.因此,在标题为“具有泡沫去除器的scc(scc having foamremover)”的韩国专利no.10-1474411中,安装了用于去除出现的泡沫的单独装置,但是由于通过真空使用压力差来去除泡沫,因此安装和操作成本昂贵,这导致难以在工业上实际使用该技术。

技术实现要素:

7.技术问题

8.本发明的目的是提供一种蒸馏设备,该蒸馏设备能够通过平稳地调节该设备内部的流体的流动来提高蒸馏效率。

9.技术方案

10.在一个总体方面中,一种蒸馏设备包括:壳体,壳体具有容纳空间;旋转轴,旋转轴位于壳体的容纳空间中并通过驱动单元旋转;供应单元,供应单元将待蒸馏材料供应至容纳空间的上部部分;热介质供应单元,热介质供应单元将气态热介质供应至容纳空间的下部部分;多个旋转锥体,多个旋转锥体沿着旋转轴彼此间隔开,围绕旋转轴旋转,具有带有敞开的上部部分的锥体形状,并且具有从顶部至底部减小的内径;固定锥体,固定锥体位于壳体的内表面上,与旋转锥体间隔开,具有带有敞开的上部部分和下部部分的锥体形状,具有从顶部至底部减小的内径,并且位于每个旋转锥体的下方;流体调节盘,流体调节盘位于

旋转锥体与固定锥体之间的旋转轴上并且调节热介质的流量;排放单元,排放单元位于壳体的上部部分中,并排放从待蒸馏材料分离的去除目标;以及收集单元,收集单元设置在壳体的下部部分中并且收集待蒸馏材料,其中,去除目标已从待蒸馏材料中被去除。

11.在根据本发明的示例性实施方式的蒸馏设备中,基于旋转轴,流体调节盘可以定位成比旋转锥体更靠近固定锥体,但是可以定位成满足以下关系表达式。

12.[关系表达式]

[0013]

(l

1-l2)/10≤l

盘

≤(l

1-l2)/2

[0014]

(在关系表达式中,(l

1-l2)是从定位有旋转锥体的下端部的旋转轴的第一参照点l1到垂直于固定锥体的下端部的旋转轴的第二参照点l2的距离,并且l

盘

是从固定锥体的第二参照点l2到定位有流体调节盘的旋转轴的距离。)

[0015]

在根据本发明的示例性实施方式的蒸馏设备中,由固定锥体的敞开的下部部分形成的敞开面积与由从旋转轴垂直突出的流体调节盘所占据的面积的比率可以是1:0.3至1.3。

[0016]

在根据本发明的示例性实施方式的蒸馏设备中,流体调节盘可以包括从旋转轴垂直突出的垂直部分以及倾斜成从该垂直部分向下延伸的延伸部分。

[0017]

在根据本发明的示例性实施方式的蒸馏设备中,延伸部分的端部部分与固定锥体之间的距离可以为0.1至0.5m。

[0018]

在根据本发明的示例性实施方式的蒸馏设备中,彼此相邻的旋转锥体之间的距离可以为0.8至1.5m。

[0019]

在根据本发明的示例性实施方式的蒸馏设备中,旋转锥体的内表面可以相对于旋转轴具有30

°

至60

°

的倾角。

[0020]

在根据本发明的示例性实施方式的蒸馏设备中,旋转轴可以通过驱动单元以50至120rpm旋转。

[0021]

在另一总体方面中,经由本发明的蒸馏设备的蒸馏方法包括:将待蒸馏材料供应至壳体;将气态热介质供应至待蒸馏材料以产生包括挥发性材料的去除目标和从中已去除该去除目标的待蒸馏材料;以及将去除目标以及从中已去除该去除目标的待蒸馏材料从壳体移除。

[0022]

在根据本发明的示例性实施方式的蒸馏方法中,待蒸馏材料可以包括悬浮聚合或乳液聚合的聚合产物。

[0023]

在根据本发明的示例性实施方式的蒸馏方法中,待蒸馏材料可以包括可蒸馏的氯乙烯单体(vcm)。

[0024]

有利效果

[0025]

根据本发明的蒸馏设备可以在没有单独动力源的情况下通过平稳地调节设备内部的流体的流动来提高蒸馏效率。

附图说明

[0026]

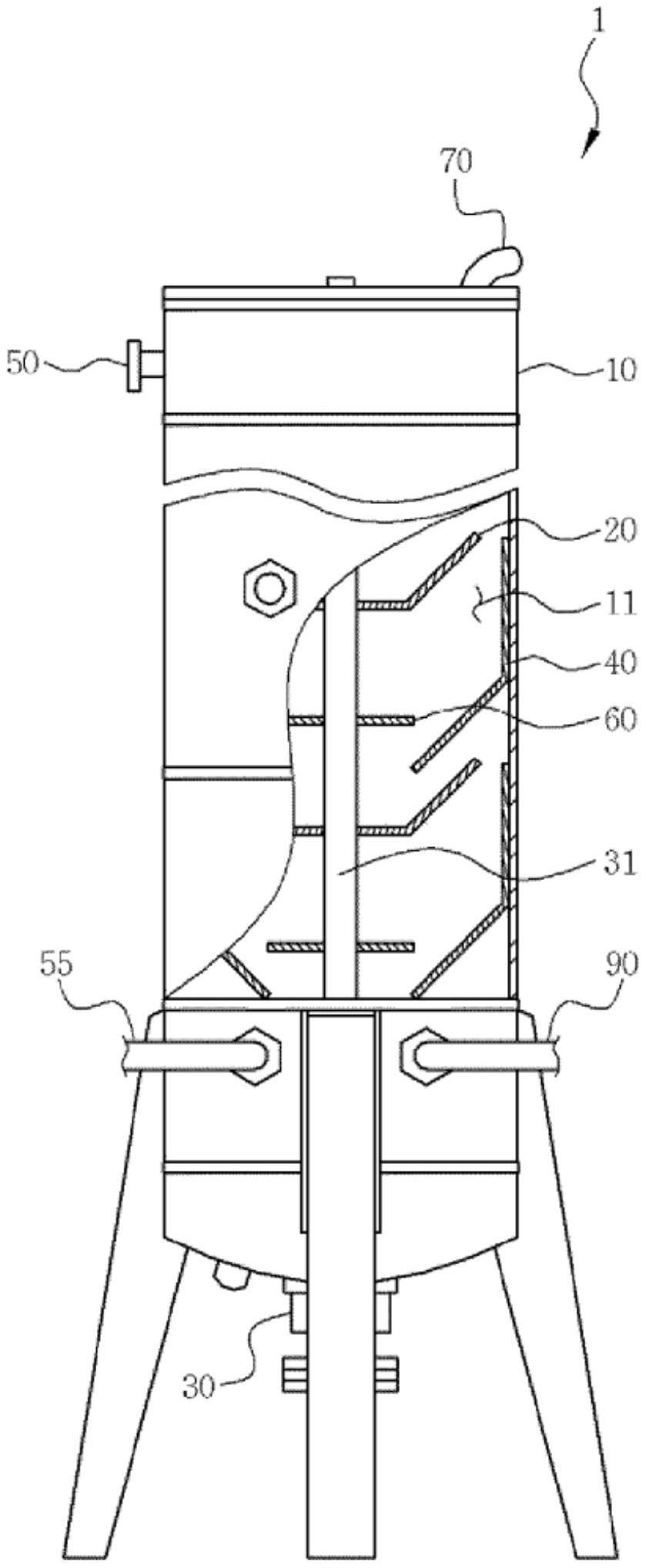

图1是图示了根据本发明的实施方式的蒸馏设备的局部切割的前部的示意图;

[0027]

图2是图示了图1所示的蒸馏设备的主要部分的立体图;

[0028]

图3是通过对图1所示的蒸馏设备的局部切割的前部进行模拟来图示主要部分的

示意图;以及

[0029]

图4是通过对根据本发明的另一实施方式的蒸馏设备的局部切割的前部进行模拟来图示主要部分的示意图。

具体实施方式

[0030]

除非另有定义,否则本文中使用的技术术语和科学术语具有本发明所属领域的技术人员所理解的一般含义,并且在以下描述和附图中将省略使本发明模糊的已知功能和构型的描述。

[0031]

另外,本说明书中使用的单数形式也可以意在包括复数形式,除非在上下文中另有指示。

[0032]

另外,除非另有定义,否则本说明书中使用的单位在没有特别提及的情况下是基于重量的,并且作为示例,单位%或比率是指wt%或重量比率,并且wt%是指总的组合物中的任一种组分在该组合物中占据的wt%。

[0033]

另外,本说明书中使用的数值范围包括该范围内的所有值,该范围包括下限和上限、在限定范围内以表单和数值范围逻辑上导出的增量、所有双重限制值以及以不同形式限定的数值范围内的上限和下限的所有可能的组合。除非在本公开的说明书中另有限定,否则由于值的实验误差或舍入而可能在数值范围之外的值也包括在所限定的数值范围中。

[0034]

本说明书中的术语“包括”是具有与诸如“提供”、“包含”、“具有”或“特征在于”的表达等同的含义的开放式描述,并且不排除未进一步列出的元件、材料或过程。

[0035]

在相关技术的蒸馏设备中,通过安装多级锥体来提高粗产物的停留时间的锥形旋转锥柱(scc)是优选的,但是在蒸馏期间,由于气-液接触而出现泡沫,从而导致在待蒸馏材料的稳定性和产量方面的问题。因此,通过加宽级间隔来抑制泡沫的出现,但是流体在蒸馏设备中的速度太慢,因此蒸馏时间过长,并且蒸馏效率劣化。

[0036]

相比之下,本发明的蒸馏设备包括流体调节盘,该流体调节盘能够平稳地控制蒸馏设备内部的流体的流动,并且因此,当将气态热介质供应至待蒸馏材料以去除包括挥发性材料的去除目标时,可以在不具有需要单独驱动源的泡沫去除装置的情况下抑制泡沫的形成,可以通过加速流体的流动来缩短蒸馏时间,并且可以通过增加待去除的去除目标的去除率来提高蒸馏效率。

[0037]

在下文中,将参照附图详细地描述根据本发明的实施方式的蒸馏设备。附图是通过示例的方式提供的,以便将本发明的技术精神充分传达给本领域的技术人员,并且本发明不限于在下面呈现的附图,并且可以以其他形式来实施。

[0038]

参照图1至图3,本发明的蒸馏设备1包括:壳体10,壳体10具有容纳空间11;旋转轴31,旋转轴31位于壳体10的容纳空间11中,并且通过驱动单元30旋转;供应单元50,供应单元50将待蒸馏材料供应至容纳空间11的上部部分;热介质供应单元55,热介质供应单元55将气态热介质供应至容纳空间11的下部部分;多个旋转锥体20,多个旋转锥体20沿着旋转轴31彼此间隔开,围绕旋转轴31旋转,具有带有敞开的上部部分的锥体形状,并且具有从顶部至底部减小的内径;固定锥体40,固定锥体40位于壳体10的内表面上,与旋转锥体20间隔开,具有带有敞开的上部部分和下部部分的锥体形状,具有从顶部至底部减小的内径,并且位于每个旋转锥体20下方;流体调节盘60,流体调节盘60在旋转轴31上位于旋转锥体20与

固定锥体40之间,并且调节壳体10中的热介质的流动速度;排放单元,排放单元位于壳体10的上部部分中,并且排放从待蒸馏材料分离的去除目标;以及收集单元,收集单元设置在壳体10的下部部分中并且收集待蒸馏材料,其中,去除目标已从该待蒸馏材料被移除。

[0039]

在本发明中,待蒸馏材料(a)是指在通过悬浮聚合和乳液聚合获得的聚合物粉末的内部存在的残余溶剂和可蒸馏单体所具有的形式。例如,待蒸馏材料(a)可以指在悬浮聚合pvc之后在其中包括可蒸馏vcm的悬浮聚合物(pvc浆料)。例如,pvc被描述为悬浮聚合或乳液聚合,但本发明不限于此。

[0040]

另外,在本发明中,气态热介质(b)用于蒸发残余单体和残余溶剂,并且可以是气体或蒸气,特别是水蒸气(蒸汽)。

[0041]

壳体10提供容纳空间11,以用于将气态热介质供应至容纳在容纳空间11中的待蒸馏材料。如附图中所示出的,壳体10可以设置为筒形室,但是容纳空间11在形状方面不受限制,只要壳体10具有用于形成容纳空间11的结构即可。壳体10可以安装成在垂直于地面的方向上具有纵向方向,并且在壳体10中容纳旋转轴31。

[0042]

旋转轴31用于使将在下面描述的旋转锥体20旋转,并且位于壳体10的内部容纳空间11中,并且通过驱动单元30旋转。旋转轴31沿与容纳空间11的纵向方向平行的方向延伸,并且可以位于容纳空间11的中心处。用于驱动旋转轴31的驱动单元30可以包括作为驱动源的马达,并且如附图中所示出的,驱动单元30可以安装在壳体10的下表面上,以使连接至驱动单元30的旋转轴31旋转。

[0043]

旋转轴31可以根据待蒸馏材料的类型通过驱动单元30以各种速度旋转。例如,当待蒸馏材料是pvc浆料时,旋转轴31可以以50至120rpm、具体地以60至100rpm旋转。在以上范围内的速度下,pvc浆料可以通过离心力平稳地转移至下方的旋转锥体20。

[0044]

供应单元50用于将待蒸馏材料供应到壳体10中,并且可以是设置在壳体10的上部部分中的管道,并且通过该管道可以供应待蒸馏材料,但是本发明不限于此,并且供应单元50可以包括能够将待蒸馏材料供应到壳体10中的所有常规供应单元。待蒸馏材料可以通过设置在壳体10的上部部分中的供应单元50被供应到壳体10中,并且随着待蒸馏材料通过供应单元50被供应至壳体10的容纳空间11,待蒸馏材料可以通过重力以一定流动速度从顶部向底部移动。

[0045]

热介质供应单元55供应气态热介质,该气态热介质用于将热能传递至供应至壳体10的容纳空间11的待蒸馏材料,并且热介质供应单元55可以包括将气态热介质引入其中的管道或管,但是本发明不限于此,并且热介质供应单元55可以包括能够将气态热介质供应到壳体10中的所有常规供应单元。热介质供应单元55可以设置在壳体10的与待蒸馏材料的流入方向相反的下部部分中。由于热介质供应单元55设置在下部部分中,因此气态热介质可以从壳体10的容纳空间11的下部部分向上移动。

[0046]

排放单元设置在壳体10的上部部分中,并且用于随着待蒸馏液体材料和气态热介质在壳体10的容纳空间11中彼此接触而对已分离的去除目标进行排放。排放单元还可以设置为管道或管,但不限于此。在具体示例中,通过排放单元排放的去除目标包括挥发性材料,并且作为具体示例,去除目标可以是在待蒸馏材料中包括的残余溶剂或可蒸馏单体,但不限于此。

[0047]

收集单元设置在壳体10的下部部分中,并且可以包括用于收集待蒸馏材料的管道

或管,其中,去除目标已从该待蒸馏材料中被去除,但不限于此。作为非限制性示例,通过收集单元排放的从中已去除去除目标的待蒸馏材料可以是没有残余溶剂和可蒸馏单体的高纯度pvc。

[0048]

多个旋转锥体20沿着旋转轴31彼此间隔开并围绕旋转轴31旋转,具有带有敞开的上部部分的锥体形状,并且具有从顶部至底部减小的内径。也就是说,如附图中所示出的,旋转锥体20整体上具有v字形锥体形状,但是形成有具有最小内径的下端部以形成垂直于旋转轴31的底表面。

[0049]

在本发明的一个方面中,彼此相邻的旋转锥体20之间的距离可以是0.8至1.5米、具体地为1至1.4米,但不限于此。然而,在以上范围内可以防止泡沫的形成,并且基于待蒸馏材料(a)的压差的转移速度可以相对较快。另外,由于旋转锥体20的内径从顶部至底部减小,旋转锥体20的内表面20a可以具有相对于旋转轴31以预定角度倾斜的倾斜表面。具体地,旋转锥体20的内表面相对于旋转轴31可以具有30

°

至60

°

的倾角,更具体地,可以具有40

°

至50

°

的倾角。当内表面20a在以上范围内倾斜时,待蒸馏材料可以容易地通过离心力沿着旋转锥体20的内表面20a向上转移。

[0050]

参照图3,从壳体10的上部部分转移至旋转锥体20的待蒸馏材料(a)可以通过重力移动至旋转锥体20的底表面,可以通过旋转锥体20的离心力沿着旋转锥体20的倾斜内表面向上转移,可以朝向壳体10的内壁转移,可以再次通过重力转移至将在下面描述的固定锥体40,并且可以转移至位于下部部分中的旋转锥体20。

[0051]

固定锥体40用于提供用于使待蒸馏材料从位于上方的旋转锥体20移动至位于下方的旋转锥体的路径,在壳体10的内表面上定位在距旋转锥体20一定距离处,具有带有敞开的上部部分和下部部分的锥体形状,具有从顶部至底部减小的内径,并且位于每个旋转锥体20的下方。也就是说,固定锥体40可以具有带有敞开的上部部分和下部部分的管状形状,但是整体上可以具有v形形状。如附图中所示出的,固定锥体40可以具有沿着壁延伸的固定部分40a以便能够固定至壳体10的内壁(内表面),但是与附图中所示出的不同,固定锥体40a可以通过常规固定装置、比如可以固定至壳体10的内壁的配装凹槽和配装突出部来固定。

[0052]

由于固定锥体40分别设置在多个旋转锥体20的下方,因此旋转锥体20和固定锥体40可以在壳体10的高度方向上交替定位。

[0053]

固定锥体40可以与旋转锥体20间隔开,并且可以形成为具有环绕旋转锥体20外侧的形状。具体地,固定锥体40的最大直径可以大于旋转锥体20的最大直径。因此,固定锥体40可以接纳来自旋转锥体20的待蒸馏材料a。

[0054]

也就是说,当待蒸馏材料(a)位于旋转锥体20中时,待蒸馏材料(a)可以通过离心力沿着旋转锥体20的内壁以薄膜的形式展开并转移至上部部分,并且然后转移至壳体10的内壁上的固定锥体40。

[0055]

流体调节盘60可以在旋转轴31上位于旋转锥体20与固定锥体40之间,以加速壳体10内的热介质的流动速度。如附图中所示出的,流体调节盘60形成为从旋转轴31突出预定长度,并且可以设置为具有旋转轴31穿过的盘的形式。这样的流体调节盘60不仅增加了气态热介质b的流动速度,而且增加了气体与液体之间的接触面积,从而在短时间内表现出高的蒸馏效率。具体地,由于流体调节盘60位于旋转锥体20与位于该旋转锥体下方的固定锥

体40之间,因此从下部旋转锥体20流动至位于该下部旋转锥体上方的固定锥体40的气态热介质可以朝向固定锥体40的内表面转移而不会分散至上部旋转锥体20。因此,随着流动速率增加以及大部分热介质被转移至固定锥体40的内表面,气-液接触面积可以显著增加,从而相对于热介质的供应量实现了高效蒸馏。

[0056]

优选地,流体调节盘60定位成基于旋转轴31比旋转锥体20更靠近固定锥体40,但是可以定位成满足以下关系表达式。

[0057]

[关系表达式]

[0058]

(l

1-l2)/10≤l

盘

≤(l

1-l2)/2

[0059]

(在关系表达式中,(l

1-l2)是从旋转轴31的定位有旋转锥体20的下端部的第一参照点l1到旋转轴31的垂直于固定锥体40的下端部的第二参照点l2的距离,并且l

盘

是从固定锥体40的第二参照点l2到定位有流体调节盘60的旋转轴31的距离。)

[0060]

当流体调节盘60位于满足以上关系表达式的位置中时,可以在不干扰待蒸馏物质(a)从顶部流动至底部的流动的情况下增加流动速度。

[0061]

流体调节盘60在尺寸方面不受限制,只要流体调节盘60不干扰待蒸馏材料的流动即可,并且流体调节盘60可以形成为从旋转轴31突出。然而,当由固定锥体40的敞开的下部部分形成的敞开面积与由从旋转轴31垂直地突出的流体调节盘60所占据的面积的比率为1:0.3至1.3、具体地为1:0.5至1时,相对于该面积的流动速度加速效率是优异的。

[0062]

图4示出了根据另一实施方式的流体调节盘65。

[0063]

参照图4,本发明的流体调节盘65可以包括从旋转轴垂直突出的垂直部分61和从该垂直部分向下倾斜的延伸部分63。与图1至图3所示的流体调节盘60相比,流体调节盘65还包括具有向下弯曲的端部的延伸部分63,该延伸部分63进一步促使热介质(a)朝向待蒸馏材料向上分散,而不接触在固定锥体40的内表面上流动的待蒸馏材料,从而进一步提高了气-液接触效率。

[0064]

延伸部分65的延伸长度不受限制,只要该延伸长度不阻碍在固定锥体40的内表面上流动的待蒸馏材料(a)的流动即可。在一个具体示例中,延伸部分的端部部分与固定锥体40之间的距离可以是0.05至0.8m、具体地0.1至0.5m,但不限于此。

[0065]

另外,本发明的使用上述蒸馏设备的蒸馏方法可以包括:将待蒸馏材料引入壳体中;将气态热介质供应至待蒸馏材料以产生包括挥发性材料的去除目标以及从中已去除该去除目标的待蒸馏材料;以及将去除目标和从中已去除该去除目标的待蒸馏材料从壳体移除。

[0066]

在本发明中,待蒸馏材料可以包括悬浮聚合或乳液聚合的聚合产物,并且详细地可以包括pvc的悬浮聚合产物或乳液聚合产物。可以与vcm反应以用于聚合的可聚合单体的示例可以包括但不限于乙烯醇羧酸酯(例如,乙酸乙烯酯)、乙烯基醚(例如,烷基乙烯基醚)、不饱和羧酸酯(例如,丙烯酸酯和甲基丙烯酸酯)、亚乙烯基卤化物(例如,偏二氯乙烯和偏二氟乙烯)、不饱和腈(例如,丙烯腈)、以及烯烃(例如,乙烯和丙烯)。

[0067]

在本发明中,待蒸馏材料可以优选地指液体分散体(pvc浆料),该液体分散体包括已经经历聚合反应的pvc、未反应的残余单体(vcm)和主要包括水的水性介质,并且在必要的情况下,除了缓冲剂、粒度控制剂、结垢粘附抑制剂、消泡剂等之外,待蒸馏材料还可以包括少量分散剂,比如聚乙烯醇或羟丙基甲基纤维素。

[0068]

具体地,在将待蒸馏材料引入壳体的操作中,待蒸馏材料的浆料浓度、即pvc浆料的浓度优选地为5至50wt%、更优选地为10至40wt%。当待蒸馏材料的浓度超过50wt%时,流动性可能显著降低,并且当浓度小于5wt%时,残余单体的去除效率可能显著降低。

[0069]

在将气态热介质供应至待蒸馏材料以产生包括挥发性材料的去除目标和从中已去除该去除目标的待蒸馏材料的操作中,气态热介质可以是水蒸气并且水蒸气的喷射量可以为每1立方米由待蒸馏材料形成的区域优选地1至100kg/h、更优选地5至50kg/h,但不限于此。此时,可以调节气体的温度和喷射量,使得在最上面的旋转锥体上流动的待蒸馏材料的温度为50至150℃、具体地为70至120℃、更具体地为80至110℃,但不限于此。

[0070]

在将去除目标和从中已去除该去除目标的待蒸馏材料从壳体移除的操作中,去除目标通过排放单元排放,并且从中已去除该去除目标的待蒸馏材料被排放至收集单元。从中已去除该去除目标的待蒸馏材料可以是从中已去除vcm的高纯度pvc。因此,通过上述蒸馏设备的蒸馏方法具有优异的处理效率,并且可以产生高纯度产物。

[0071]

在下文中,将通过示例更详细地描述本发明。然而,以下示例仅是用于详细地解释本发明的一个参考,但是本发明不限于此,并且可以以各种形式实现。

[0072]

另外,除非另有限定,否则所有技术术语和科学术语具有与由本领域技术人员通常理解的含义相同的含义。本公开中使用的术语仅用于有效地描述具体示例,而不意在限制本发明。另外,说明书中未具体描述的添加剂的单位可以是wt%。

[0073]

《示例1》

[0074]

作为待蒸馏材料,将pvc糊状树脂(固体含量45wt%)供应至图1至图3中所示的蒸馏设备,并且从底部以0.03m3/h注入120℃的蒸汽。流体调节盘的直径为0.6m,l

盘

为0.22m,旋转锥体的内表面的倾斜角度为45

°

,并且相邻的旋转锥体之间的距离为1.2m。然后,测量蒸汽相对于沿着固定锥体的内表面转移的待蒸馏材料的速度的相对速度,并且在下面的表1中示出该相对速度。

[0075]

《示例2》

[0076]

以与示例1的方式相同的方式进行蒸馏,不同之处在于蒸馏设备中的流体调节盘的l

盘

为0.08m。

[0077]

《示例3》

[0078]

以与示例1的方式相同的方式进行蒸馏,不同之处在于使用图4所示的蒸馏设备。此时,流体调节盘的直径为0.69m,并且l

盘

为0.22m。

[0079]

《比较示例1》

[0080]

以与示例1的方式相同的方式进行蒸馏,不同之处在于使用没有流体调节盘的蒸馏设备。

[0081]

[表1]

[0082]

分类比较示例示例1示例2示例3蒸汽速度(m/sec)0.4740.5111.0490.688

[0083]

参照表1,在示例1、示例2和示例3的情况下,证实了蒸汽和固定锥体(fc)中的待蒸馏材料的相对速度(fc液体膜附近处的蒸汽速度(m/sec))更快。通过makarytchev方程(kg(m/sec)

∝

0.023δu

0.83

)可以看出的是,传质系数(kg)分别增加了1.1倍、1.9倍和1.4倍。因此,证实了可以在相对短的时间内以优异的效率进行蒸馏。尽管已经通过有限的示例性实

施方式和附图描述了本公开,但是本公开不限于上述示例性实施方式,并且可以由本公开所属领域的普通技术人员根据以上描述做出各种修改和变化。

[0084]

因此,本公开的精神仅由所附权利要求限定,并且涵盖落入所附权利要求的范围内的所有修改和等同物。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。