1.本发明涉及原板片,更详细地涉及用于切制绝缘散热片的原板片。

背景技术:

2.以往,在电子学领域,已知为了确保半导体模块等的绝缘性而使用绝缘片(例如,下述专利文献1)。

3.作为该绝缘片,以往已知一种绝缘散热片,其形成有绝缘层,该绝缘层通过包含树脂和无机填料的树脂组合物而具有良好的热传导性。

4.作为所述绝缘散热片,已知一种例如在两张铜箔之间夹装有具有优异热传导性以及电绝缘性的绝缘层的结构。

5.所述绝缘散热片可以装拆自由地夹装于半导体模块与散热器之间使用,除此以外,还可以将一侧或双方的铜箔从绝缘层剥离并将该绝缘层粘结于半导体模块或散热器进行使用。

6.因此,所述绝缘层存在由树脂组合物构成的情况,该树脂组合物包含具有优异粘结性的环氧树脂与具有优异热传导性的无机填料。

7.在假设使绝缘散热片粘结于半导体模块或散热器等被粘结体的情况下,在所述绝缘散热片中,一方或双方的所述铜箔被置换成脱模纸或脱模膜等分隔片。

8.上述的绝缘散热片是在先制作出比该绝缘散热片大的原板片后,通过冲压等手法从所述原板片切制来制作的。

9.所述原板片例如是使用积层片来制作的,其中,所述积层片例如具有由铜箔等构成的基材层和由树脂组合物构成的绝缘层。

10.所述原板片是通过对所述积层片即第1片和另外的第2片进行积层来制作的。

11.所述第2片能够使用与所述第1片相同的积层片或分隔片。

12.即,所述原板片是通过对包含积层片的两张片材进行积层而制作的。

13.现有技术文献

14.专利文献1:日本国特开2010-094887号公报

15.由于绝缘散热片谋求优异的热传导性,因此,通常所述绝缘层中的无机填料的含量较高。

16.在制作所述原板片时,为了使构成所述绝缘层的树脂组合物坚固而会在厚度方向上对所述原板片进行压缩,在这样的情况下,构成所述绝缘层的树脂组合物可能会溢出到铜箔或分隔片等的外侧。

17.无机填料的含量较高的树脂组合物通常比单体树脂脆弱。

18.因此,与被支承于基材层中的树脂组合物相比,在原板片的端缘部中溢出的树脂组合物易从原板片脱落。

19.脱落的树脂组合物成为杂质,可能会引发各种问题。

20.至此,构成绝缘层的树脂组合物以这样的方式成为产生杂质的原因,关于这点并

没有得到关注,关于防止构成绝缘层的树脂组合物的脱落这个问题也没有充分的对策。

21.因此,在现有的原板片中,存在难以抑制构成绝缘层的树脂组合物的脱落的问题。

技术实现要素:

22.发明欲解决的课题

23.因此,本发明为了解决上述问题,其课题在于提供一种能够抑制构成绝缘层的树脂组合物的脱落的原板片。

24.用于解决课题的手段

25.本发明的原板片,是用于切制出至少一枚绝缘散热片的原板片,

26.具有:在基材层上层叠有绝缘层的积层片即第1片;

27.被层叠在该第1片的所述绝缘层上的第2片,

28.所述绝缘层由包含树脂和无机填料的树脂组合物构成,

29.所述第1片的至少一部分从所述第2片向外侧伸出,在所述绝缘层上设有从所述第2片的外周缘在外侧露出的露出部。

附图说明

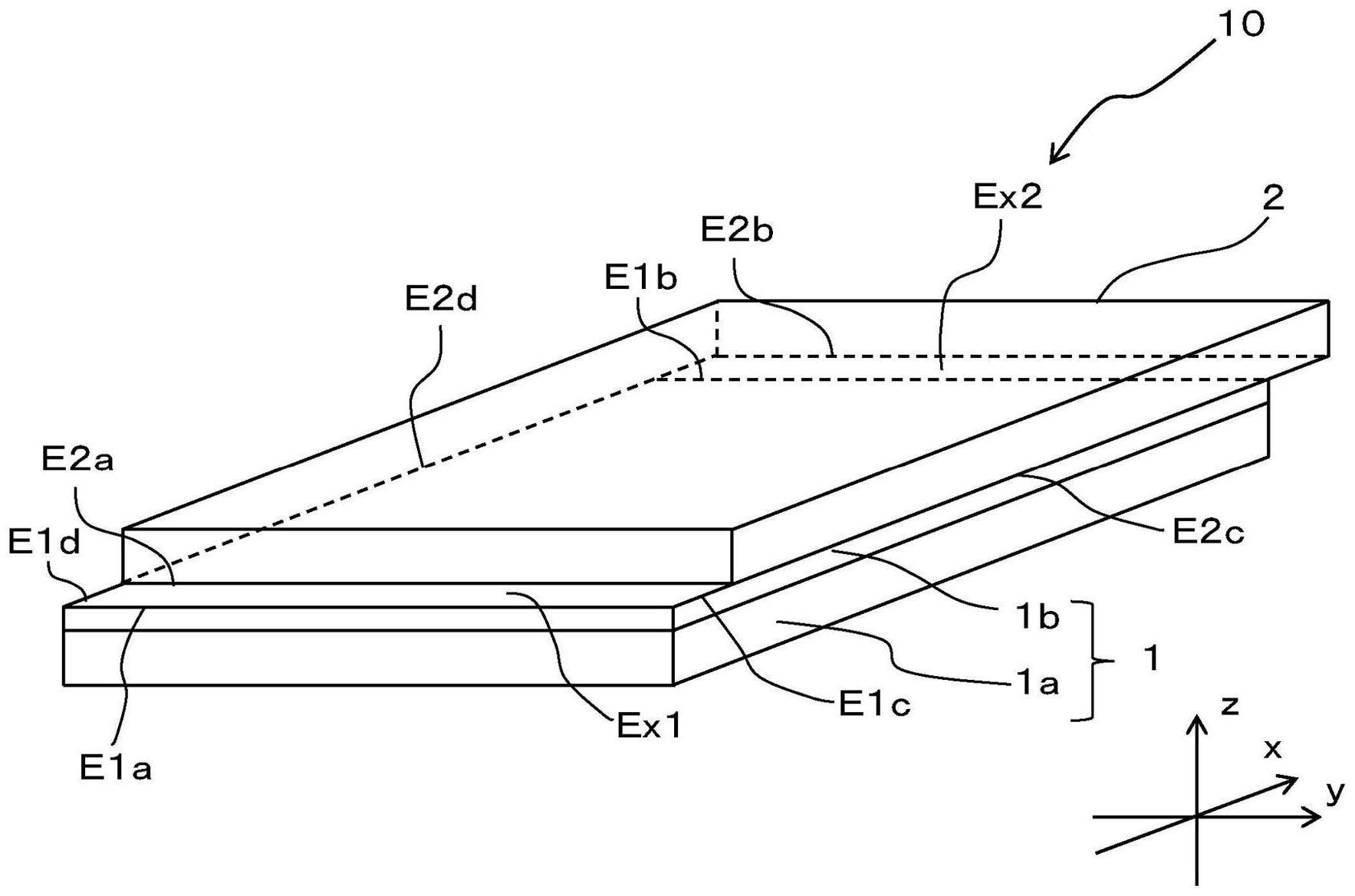

30.图1a是表示本发明的第一实施方式的原板片的整体结构的立体图。

31.图1b是从y轴方向观察本发明的第一实施方式的原板片的侧视图。

32.图2a是表示本发明的第二实施方式的原板片的整体结构的立体图。

33.图2b是从y轴方向观察本发明的第二实施方式的原板片的侧视图。

34.图2c是从x轴方向观察本发明的第二实施方式的原板片的侧视图。

35.图3是表示从y轴方向观察在厚度方向上对第一实施方式的原板片进行压缩的状态的侧视图。

36.图4a是表示从y轴方向观察在厚度方向上对第二实施方式的原板片进行压缩的状态的侧视图。

37.图4b是表示从x轴方向观察在厚度方向上对第二实施方式的原板片进行压缩的状态的侧视图。

38.图5是表示本发明的第一实施方式的原板片的另外的整体结构的立体图。

具体实施方式

39.以下,对本发明的原板片进行说明。

40.本发明的原板片用于切制出至少一枚绝缘散热片。

41.本发明的原板片具有:在基材层上层叠了绝缘层的积层片即第1片;层叠在该第1片的所述绝缘层上的第2片。

42.在本发明的原板片中,所述绝缘层由包含树脂和无机填料的树脂组合物构成。

43.在本发明的原板片中,所述第1片的至少一部分从所述第2片向外侧延伸,在所述绝缘层设有从所述第2片的外周缘在外侧露出的露出部。

44.原板片的俯视尺寸可以为能够切制出一枚绝缘散热片的大小。

45.另外,原板片的俯视尺寸还可以为能够切制出多枚绝缘散热片的大小。

46.原板片的俯视尺寸为与目的相适的合适的大小。

47.在本发明的原板片中,所述第1片与所述第2片都优选为俯视呈矩形。

48.另外,在本发明的原板片中,优选地,所述第1片的一条边与所述第2片的一条边隔开距离并行,并且,以所述第2片的所述边相对于所述第1片的所述边位于内侧的方式,对所述第1片与所述第2片进行层叠,在两条所述边之间设置所述露出部。

49.(第一实施方式)

50.以下,首先参照图1a及图1b,并作为本发明的第一实施方式的原板片,以所述第1片与所述第2片都俯视呈矩形,所述第2片为分隔片的状态为例进行说明。

51.此外,在图1a中,将z轴方向作为高度方向,将y轴方向作为宽度方向,将x轴方向作为长边方向,对本发明的第一实施方式的原板片10进行说明。

52.如图1a及图1b所示,第一实施方式的原板片10具有:在基材层1a上层叠有绝缘层1b的积层片即第1片1;层叠在第1片1的绝缘层1b上的第2片2。

53.此外,如以上说明的那样,在第一实施方式的原板片10中,第2片为分隔片。

54.在第一实施方式的原板片10中,第1片1及第2片2构成为俯视大致相同尺寸的矩形。

55.如图1a所示,第1片1具有:在x轴方向上隔开距离地配置的、沿y轴方向平行延伸的第1边e1a及第2边e1b;在y轴方向上隔开距离地配置的、沿x轴方向平行延伸的第3边e1c及第4边e1d。

56.而且,第1边e1a及第2边e1b与第3边e1c及第4边e1d在俯视图中相互呈直角地相结合,从而形成第1片1的俯视中的矩形。

57.第2片2也与第1片1同样,具有:在x轴方向上隔开距离地配置的、沿y轴方向平行延伸的第1’边e2a及第2’边e2b;在y轴方向上隔开距离地配置的、沿x轴方向平行延伸的第3’边e2c及第4’边e2d。

58.而且,第1’边e2a及第2’边e2b与第3’边e2c及第4’边e2d在俯视图中相互呈直角地相结合,从而形成第2片2的俯视中的矩形。

59.图1a及图1b所示,在第一实施方式的原板片10中,第2片2在使其宽度方向(y轴方向)上隔开距离配置的第3’边e2c及第4’边e2d与第1片1的宽度方向(y轴方向)上隔开距离配置的第3边e1c及第4边e1d分别重叠的状态下,在长边方向(x轴方向)上与第1片1相错位。

60.即,在第一实施方式的原板片10中,在长边方向的一侧中,第1片1的第1边e1a与第2片2的第1’边e2a,以第1’边e2a与第1边e1a相比位于内侧的方式隔开距离的并行,在第1边e1a与第1’边e2a之间设有第1片1的露出部ex1。

61.而且,在第一实施方式的原板片10中,由于设有这样的露出部ex1,第1片1的绝缘层1b的一部分露出于表面。

62.此外,在第一实施方式的原板片10中,在长边方向的另一侧,在第1片1的第2边e1b与第2片2的第2’边e2b之间设有第2片2的露出部ex2,由于设有这样的露出部ex2,第2片2即分隔片中与第1片1层叠一侧的表面的一部分露出于表面。

63.第1片1的露出部ex1从第2片2向外延伸出的长度优选最大为10mm。

64.所述长度还可以为8mm以下,或7mm以下,或6mm以下。

65.另外,所述长度还可以为2mm以上,或3mm以上,或4mm以上。

66.第1片1的基材层1a由各种公知的基材片构成。

67.作为所述基材片,能够使用例如:聚酯树脂膜、聚烯烃树脂膜、聚酰亚胺膜等树脂膜;铜箔、铝箔、镍箔等金属箔等。

68.金属箔还可以为具有多个金属层的覆膜材料。

69.另外,作为构成所述聚酯树脂膜的树脂,能够列举聚对苯二甲酸乙二醇酯等,作为构成所述聚烯烃树脂膜的树脂,能够列举聚乙烯树脂、聚丙烯树脂、乙烯-醋酸乙烯共聚物树脂等。

70.在这些材料中,基于外形加工性优良且廉价的观点,优选使用由聚对苯二甲酸乙二醇酯树脂构成的树脂膜来作为构成基材层1a的所述基材片。

71.对于构成基材层1a的所述基材片,还可以对其被层叠于绝缘层1b一侧的面实施表面粗糙化处理(消光处理)或脱模处理等。

72.或者,所述基材片还可以为未处理的状态。

73.通过对所述基材片实施脱模处理,在第1片1中,容易将基材层1a从绝缘层1b剥离。

74.另外,通过对所述基材片实施表面粗糙化处理,在第1片1中,能够更充分地将绝缘层1b保持于基材层1a。

75.此外,作为所述第2片即分隔片,能够使用与上述同样的树脂膜。

76.另外,基于具有优异热传导性的观点,基材层1a优选使用金属箔,在金属箔中,更优选使用铜箔及铝箔。

77.所述铜箔还可以实施发黑处理等氧化处理,或实施喷砂处理等消光处理(表面粗糙化处理)。

78.所述铝箔还可以实施磷酸阳极氧化处理或硫酸阳极氧化处理等阳极氧化处理,或还可以实施密封处理等。

79.基材层1a的厚度没有特别限定。

80.基材层1a的厚度能够为例如0.02mm(20μm)以上。

81.基材层1a的厚度还可以为0.05mm以上,或0.1mm以上,或0.2mm以上,或0.3mm以上,或0.4mm以上。

82.基材层1a的厚度可以为0.5mm以上,或0.8mm以上。

83.基材层1a的厚度能够为例如10mm以下。

84.基材层1a的厚度还可以为8mm以下,或6mm以下,或4mm以下。

85.基材层1a的厚度可以为3mm以下,或2mm以下。

86.基材层1a的厚度能够利用千分尺等来测定。

87.具体来说,使用千分尺等,对基材层1a中随意选择的10处厚度进行测定,并能够通过对这些测定值进行算术平均来求出其厚度。

88.如上述说明的那样,在第一实施方式的原板片10中,第1片1的绝缘层1b由包含树脂与无机填料的树脂组合物构成。

89.作为所述树脂,能够列举热塑性树脂或热固化树脂。

90.作为所述热塑性树脂,能够列举聚烯烃树脂、聚氯乙烯树脂、苯氧树脂、丙烯酸树脂、聚酰胺树脂、聚酰胺-酰亚胺树脂、聚酰亚胺树脂、聚醚酰胺-酰亚胺树脂、聚醚酰胺树脂、聚醚酰亚胺树脂等。

91.另外,作为所述聚烯烃树脂,能够列举聚乙烯树脂、聚丙烯树脂、乙烯-醋酸乙烯共聚物树脂等。

92.作为所述热固化树脂,能够列举环氧树脂、酚醛树脂等。

93.作为所述环氧树脂,能够列举例如:双酚a环氧树脂、改性双酚a环氧树脂、双酚f环氧树脂、改性双酚f环氧树脂、三苯甲烷环氧树脂、甲酚诺瓦克环氧树脂、联苯环氧树脂、双环戊二烯环氧树脂、苯酚酚醛清漆环氧树脂等。

94.这些各种环氧树脂能够单独使用,还能够组合两种以上进行使用。

95.作为所述酚醛树脂,能够列举例如:双环戊二烯酚醛树脂、酚醛清漆酚醛树脂、甲酚酚醛清漆树脂、苯酚芳烃树脂、三苯甲烷酚醛树脂等。

96.这其中,三苯甲烷酚醛树脂具有优异的耐热性,苯酚芳烃树脂,在将绝缘散热片粘结于被粘结体的情况下,展现出与被粘结体之间良好的粘结性,因此优选使用。

97.在作为所述热固化树脂而使用环氧树脂的情况下,基于对所述环氧树脂的热固化性进行调整的观点,所述树脂组合物还可以含有所述环氧树脂的固化剂或固化促进剂。

98.作为所述固化剂,能够列举例如:二氨基二苯砜、双氰胺、四缩水甘油基二氨基二苯甲烷、三亚乙基四胺等胺类固化剂、酸酐固化剂等。

99.另外,作为所述固化剂,还能够使用酚醛清漆酚醛型酚醛树脂等。

100.作为所述固化促进剂,能够使用例如苯并咪唑类或胺类等。作为所述胺类能够列举硫胺素焦磷酸(tpp)、三氟化硼单乙胺等。

101.在作为所述热固化树脂而使用所述酚醛树脂的情况下,从对所述酚醛树脂的热固化性进行调整的观点,所述树脂组合物还可以含有所述酚醛树脂的固化剂。

102.作为所述固化剂,能够列举例如:环六亚甲基四胺、各种双官能以上的环氧化合物、异氰酸酯类、三氧杂环己烷、及环状甲缩醛等。

103.作为所述无机填料,只要热传导率高于所述树脂则无特别限定。

104.作为所述无机填料,能够列举无机氮化物填料、无机氧化物填料、金刚石、滑石、黏土、碳酸钙等。

105.作为所述无机氮化物填料,能够列举氮化硼、氮化铝、氮化硅等。

106.作为所述无机氧化物填料,能够列举氧化硅(硅石)、氧化铝(矾土)、氧化钛(二氧化钛)、氧化锆(锆石)等。

107.这其中,所述无机填料优选为从由氮化硼、氧化铝、及氧化硅构成的组中所选择的至少1种。

108.另外,所述无机填料优选为包含氮化硼及氧化铝的混合物、包含氮化硼及氧化硅的混合物、或包含氮化硼、氧化铝、及氧化硅的混合物。

109.在所述混合物中,氮化硼的含量优选为50质量%以上且95质量%以下。

110.绝缘层1b在含有氮化硼作为所述无机填料的情况下,绝缘层1b中的氮化硼的含量优选为30体积%以上,更优选为40体积%以上,进一步优选为50体积%以上。

111.由于氮化硼的含量为30体积%以上,故绝缘层1b具有优异的热传导性。

112.另一方面,基于使绝缘层1b发挥优异的粘结性、机械强度、及电绝缘性的观点,氮化硼的含量优选为75体积%以下。

113.此外,绝缘层1b中的氮化硼的含量是指20℃下的值。

114.用于构成绝缘层1b的所述树脂组合物还可以包含各种添加剂。

115.作为所述添加剂能够列举分散剂、粘性付与剂、抗老化剂、抗氧化剂、加工助剂、稳定剂、消泡剂、阻燃剂、增粘剂、顔料等作为塑料配合化学品而通常使用的添加剂。

116.在第一实施方式的原板片10中,绝缘层1b的热传导率优选为5w/m

·

k以上,更优选为7w/m

·

k以上,进一步优选为10w/m

·

k以上。

117.此外,如以上说明的那样,基于使绝缘层1b发挥优异的粘结性、机械强度、及电绝缘性的观点,绝缘层1b中的所述无机填料的含量受到限制。

118.因此,绝缘层1b的热传导率的上限值通常为30w/m

·

k。

119.在第一实施方式的原板片10中,绝缘层1b的体积电阻率优选为1

×

10

12

ω

·

cm以上,体积电阻率优选为1

×

10

13

ω

·

cm以上。

120.由于体积电阻率为1

×

10

12

ω

·

cm以上,因此绝缘层1b能够发挥充分的电绝缘性。

121.此外,由于所述无机填料被高度充填于绝缘层1b,因此,很难期望绝缘层1b具备过度的电绝缘性。

122.因此,在绝缘层1b中,体积电阻率的上限值通常为1

×

10

18

ω

·

cm。

123.绝缘层1b的厚度没有特别限定。

124.绝缘层1b的厚度能够为例如30μm以上。

125.绝缘层1b的厚度可以为50μm以上,或100μm以上,或150μm以上,或200μm以上,或250μm以上。

126.绝缘层1b的厚度能够为例如1000μm以下。

127.绝缘层1b的厚度可以为750μm以下,或600μm以下,或450μm以下。

128.绝缘层1b的厚度能够通过与上面说明的基材层1a的厚度同样的方式进行测定。

129.第2片2被设置成能够从绝缘层1b剥离。

130.在第一实施方式的原板片10中,第2片2即分隔片能够由各种公知的树脂膜构成。

131.作为所述树脂膜,能够列举聚酯树脂膜、聚烯烃树脂膜、聚酰亚胺树脂膜等。

132.基于提高从绝缘层1b的剥离性的观点,还可以对所述树脂膜的被层叠于绝缘层1b一侧的面实施脱模处理。

133.在第一实施方式的原板片10中,第2片2即分隔片的厚度没有特别限定。

134.分隔片的厚度能够为例如25μm以上。

135.分隔片的厚度可以为50μm以上,或75μm以上。

136.分隔片的厚度能够为例如500μm以下。

137.分隔片的厚度可以为250μm以下,或200μm以下。

138.分隔片的厚度能够与上面说明的基材层1a的厚度同样地测定。

139.(第二实施方式)

140.接下来,边参照图2a及图2b,边以下述方式为例进行说明,即作为本发明的第二实施方式的原板片,所述第1片与所述第2片在俯视时都呈矩形,第2片与所述第1片为相同的积层片。

141.如图2a及图2b所示,第二实施方式的原板片10’与第一实施方式的原板片10同样,具有在基材层1a上层叠有绝缘层1b的积层片即第1片1、和被层叠在第1片1的绝缘层1b上的第2片2。

142.在第二实施方式的原板片10’中,基材层1a、基材层2a、绝缘层1b、及绝缘层2b与第一实施方式中对原板片10所说明的内容为相同的结构,因此,不对这些说明进行重复。

143.如以上说明的那样,在第二实施方式的原板片10’中,第2片2为与第1片1相同的积层片,为在基材层2a上层叠有绝缘层2b的积层片(参照图2a及图2b)。

144.如图2a及图2b所示,在第二实施方式的原板片10’中,第2片2在使其绝缘层2b与第1片1的绝缘层1b抵接的状态下被层叠于第1片1的绝缘层1b上。

145.即,第二实施方式的原板片10’构成为在使绝缘层彼此(绝缘层1b及绝缘层2b)抵接的状态下将两枚积层片重叠。

146.因此,在第二实施方式的原板片10’中,在双层的基材层(基材层1a及基材层2a)之间夹装有绝缘层的积层体(绝缘层1b及绝缘层2b的积层体)。

147.在第二实施方式的原板片10’中,第1片1及第2片2构成为俯视为大致相同尺寸的矩形。

148.如图2a所示,在第二实施方式的原板片10’中,第1片1与第2片2在对角线方向dd(图中为箭头所示方向)错位地被层叠在一起。

149.第二实施方式的原板片10’如上述那样构成,除了第1片1的绝缘层1b,在第2片2的绝缘层2b上也设有在第1片1的外侧露出的露出部ex2’。

150.具体来说,在第二实施方式的原板片10’中,如图2b所示,在长边方向(x轴方向)的一侧,在第1片1的第1边e1a与第2片2的第1’边e2a之间设有第1片1的绝缘层1b的露出部ex1,除此以外,在长边方向(x轴方向)的另一侧,在第1片1的第2边e1b与第2片2的第2’边e2b之间设有第2片2的绝缘层2b的露出部ex2’。

151.另外,在第二实施方式的原板片10’中,如图2c所示,在宽度方向(y轴方向)的一侧,在第1片1的第4边e1d与第2片2的第4’边e2d之间设有第1片1的绝缘层1b的露出部ex1,除此以外,在宽度方向(y轴方向)的另一侧,在第1片1的第3边e1c与第2片2的第3’边e2c之间设有第2片的绝缘层2b的露出部ex2’。

152.即,在第二实施方式的原板片10’中,露出部ex1及露出部ex2’呈l字状,并且被设置在以对角线方向dd为基准呈面对称的部位。

153.与第一实施方式的原板片10同样地,在第二实施方式的原板片10’中,第1片1的露出部ex1从第2片2向外伸出的长度优选最大为10mm。

154.所述长度可以为8mm以下,或7mm以下,或6mm以下。

155.另外,所述长度可以为2mm以上,或3mm以上,或4mm以上。

156.在第二实施方式的原板片10’中,第2片2的露出部ex2’从第1片1向外伸出的长度优选为最大10mm以下。

157.所述长度还可以为8mm以下,或7mm以下,或6mm以下。

158.另外,所述长度还可以为2mm以上,或3mm以上,或4mm以上。

159.第一实施方式的原板片10能够以例如以下的方式制造。

160.首先,将上述树脂组合物与有机溶剂混合,来调制涂布用组合物。

161.作为所述有机溶剂,使用能够溶解所述树脂组合物所包含的树脂的溶剂。作为这样的有机溶剂,能够列举例如甲乙酮、甲苯等。

162.涂布用组合物的调制能够利用搅拌装置通过对上述的树脂组合物和有机溶剂进

行混合来实施。

163.作为所述搅拌装置,能够列举球磨机、行星搅拌机、均质机、三辊研磨机等。

164.接下来,在基材层1a的一个表面涂布所需厚度的所述涂布用组合物。

165.所述涂布用组合物的涂布能够利用涂布装置来实施。

166.作为所述涂布装置,能够列举凹版辊涂布机、逆转辊涂布机、吻辊涂布机、刮板涂布机、逗号涂布机、直接涂布机等。

167.此外,如上述那样在使用涂布装置实施涂布的情况下,基材层1a通常在被卷绕成卷筒状的状态下被安装在所述涂布装置上。

168.接下来,将涂布了所述涂布用组合物的基材层1a导入到干燥炉,除去所述涂布用组合物中所含有的所述有机溶剂,从而得到在基材层1a上层叠了绝缘层1b的积层片(第1片1)。

169.对所述有机溶剂的除去,例如能够通过使涂布有所述涂布用组合物的基材层1a在通常的加热干燥炉中经过规定的时间来实施。

170.接下来,以使第1片1的绝缘层1b的一部分表面露出的方式将第2片2即分隔片层叠在第1片1的绝缘层1b上。

171.具体来说,如图1a所示,在使沿宽度方向(y轴方向)隔开距离地配置的第2片2的第3’边e2c及第4’边e2d与沿宽度方向(y轴方向)隔开距离地配置的第1片1的第3边e1c及第4边e1d分别重叠的状态下,将第2片2即分隔片以在长边方向(x轴方向)上与第1片1错开的方式层叠在第1片1的绝缘层1b上。

172.由此,能够得到在第1片1的第1边e1a与第2片的第1’边e2a之间设有露出部ex1的原板片10。

173.此外,能够使用各种公知的片层叠装置将第2片2即分隔片向第1片1的绝缘层1b上进行层叠。

174.另外,第二实施方式的原板片10’能够通过例如以下的方式制造。

175.首先,与对第一实施方式的原板片10的制造所说明的情况同样,得到在基材层上层叠了绝缘层的一组积层片。

176.具体来说,得到在基材层1a上层叠了绝缘层1b的第1片1和在基材层2a上层叠了绝缘层2b的第2片2。

177.接下来,如图2a所示,使第1片1与第2片2在对角线方向dd(图中箭头所示方向)上错开的方式将第2片2层叠于第1片1。

178.第2片2向第1片1的层叠以使第2片2的绝缘层2b抵接于第1片1的绝缘层1b上的方式来实施。

179.由此,能够得到原板片10’,该原板片10’中,呈l字状的第1片1的绝缘层1b的露出部ex1与呈l字状的第2片2的绝缘层2b的露出部ex2’以对角线方向dd为基准被设置在成为面对称的部位。

180.此外,第2片2的绝缘层2b向第1片1的绝缘层1b上的层叠能够利用各种公知的片积层装置来实施。

181.上面说明的第一实施方式的原板片10及本发明的第二实施方式的原板片10’用于得到绝缘散热片。

182.所述绝缘散热片能够通过使用冲头及冲模的冲压等将原板片10及原板片10’裁断成规定的形状及大小来得到。

183.这里,基于在形成绝缘散热片时提高该绝缘散热片的热传导性的观点,在构成原板片10的绝缘层1b的树脂组合物以及构成原板片10’的绝缘层1b的树脂组合物及构成原板片10’的绝缘层2b的树脂组合物中通常高度填充有无机填料。

184.因此,如上述那样的树脂组合物非常易碎,因此,若将原板片10及原板片10’在原本的状态下通过冲压等进行裁断,则裁断过程中原板片10的绝缘层1b、原板片10’的绝缘层1b及绝缘层2b会碎裂,导致无法实施良好的裁断。

185.因此,在通过冲压等对原板片10及原板片10’进行裁断前,为了使构成原板片10的绝缘层1b的树脂组合物以及构成原板片10’的绝缘层1b的树脂组合物及构成绝缘层2b的树脂组合物具有充分的坚硬度,会在厚度方向上对原板片10及原板片10’进行压缩。

186.这里,在第一实施方式的原板片10中,如图1a及图1b所示,在第1片1的第1边e1a与第2片的第1’边e2a之间设有露出部ex1。

187.即,在第一实施方式的原板片10中,以较第2片2即分隔片在x轴方向(长边方向)上的端缘向外侧露出的方式设有第1片1的绝缘层1b,因此,如图3所示,在将原板片10沿厚度方向进行压缩的情况下,能够使第2片即分隔片的较x轴方向上的端缘向外侧露出的绝缘层1b的一部分沿厚度方向移动。

188.由此,能够抑制绝缘层1b的一部分从基材层1a的x轴方向上的端缘向外侧溢出,故能够抑制构成绝缘层1b的树脂组合物从原板片10脱落。

189.另外,在第二实施方式的原板片10’中,如图2a~图2c所示,呈l字状的第1片1的绝缘层1b的露出部ex1与呈l字状的第2片2的绝缘层2b的露出部ex2’以对角线方向dd为基准被设置在面对称的部位。

190.即,在第二实施方式的原板片10’中,第1片1的绝缘层1b以从第2片即积层片的x轴方向(长边方向)及y轴方向(宽度方向)的一端缘向外侧露出的方式设置,第2片2的绝缘层2b以从第1片1即积层片的x轴方向(长边方向)及y轴方向(宽度方向)的另一端缘向外侧露出的方式设置。

191.因此,如图4a及4b所示,在将原板片10’沿厚度方向进行压缩的情况下,能够使从x轴方向(长边方向)及y轴方向(宽度方向)的一端缘向外侧露出的绝缘层1b的一部分在厚度方向上移动,而且,能够使从x轴方向(长边方向)及y轴方向(宽度方向)的另一端缘向外侧露出的绝缘层2b的一部分在厚度方向上移动。

192.由此,能够抑制绝缘层1b的一部分从基材层1a的x轴方向及y轴方向的一端缘向外侧溢出,除此以外,能够抑制绝缘层2b的一部分从基材层2a的x轴方向及y轴方向的另一端缘向外侧溢出,因此,能够抑制构成绝缘层1b的树脂组合物及构成绝缘层2b的树脂组合物从原板片10’脱落。

193.即,能够抑制构成绝缘层1b及绝缘层2b的积层体的树脂组合物从原板片10’脱落。

194.此外,在第一实施方式的原板片10中,关于从第2片2即分隔片的x轴方向(长边方向)的端缘向外侧露出的绝缘层1b部分,不用于构成绝缘散热片,在从原板片10切制至少一个绝缘散热片后被废弃等。

195.另外,在第二实施方式的原板片10’中,关于从第2片即积层片的x轴方向(长边方

向)及y轴方向(宽度方向)的一端缘向外侧露出的绝缘层1b部分及从第1片1即积层片的x轴方向(长边方向)及y轴方向(宽度方向)的另一端缘向外侧露出的绝缘层2b部分,不用于构成绝缘散热片,在从原板片10’切制出至少一个绝缘散热片后,被废弃等。

196.本说明书中公开的事项包括以下内容。

197.(1)

198.原板片,用于切制出至少1枚绝缘散热片,具有:

199.在基材层上层叠了绝缘层的积层片即第1片;

200.层叠在该第1片的所述绝缘层上的第2片,

201.所述绝缘层由包含树脂和无机填料的树脂组合物构成,

202.所述第1片的至少一部分从所述第2片向外侧伸出,在所述绝缘层上设有从所述第2片的外周缘向外侧露出的露出部。

203.根据该结构,所述第1片的至少一部分从所述第2片向外侧伸出,且在所述绝缘层设有从所述第2片的外周缘向外侧露出的露出部,因此,在制作所述原板片时,在对所述原板片沿厚度方向进行压缩时,能够使所述露出部朝向不与所述第2片重叠的部分移动。

204.由此,在制作原板片时,能够抑制构成绝缘层的树脂组合物从基材层向外侧溢出。

205.其结果,能够抑制原板片中构成绝缘层的树脂组合物的脱落。

206.(2)

207.如上述(1)记载的原板片,所述第1片与所述第2片俯视都呈矩形,

208.所述第1片的一条边与所述第2片的一条边隔开距离并行,并且,以使所述第2片的所述边与所述第1片的所述边相比位于内侧的方式来层叠所述第1片与所述第2片,

209.在两条所述边之间设有所述露出部。

210.根据该结构,由于在两条并行的边之间设有所述露出部,因此,在制作所述原板片时,在对所述原板片沿厚度方向进行压缩时,能够容易地使所述露出部朝向不与所述第2片重叠的部分均匀地移动。

211.由此,在制作原板片时,能够更进一步抑制构成绝缘层的树脂组合物从基材层向外侧溢出。

212.其结果,能够更进一步抑制原板片中构成绝缘层的树脂组合物的脱落。

213.(3)

214.如上述(1)或(2)记载的原板片,所述第2片为以能够从所述绝缘层剥离的方式设置的分隔片。

215.根据该结构,所述第2片为分隔片,由于并非如积层片那样具有由树脂组合物构成的绝缘层,因此,在制作所述原板片时,在对所述原板片沿厚度方向进行压缩时,能够抑制因由树脂组合物构成而沿宽度方向的变形。

216.因此,在制作所述原板片时,在对所述原板片沿厚度方向进行压缩时,能够容易地使所述露出部沿所述第2片的侧端缘移动。

217.由此,在制作原板片时,能够更充分地抑制构成绝缘层的树脂组合物从基材层向外侧溢出。

218.其结果,能够更充分地抑制原板片中构成绝缘层的树脂组合物的脱落。

219.(4)

220.如上述(2)记载的原板片,所述第2片为与所述第1片相同的所述积层片,

221.所述第1片与所述第2片在对角线方向上错开地被层叠,

222.在所述第2片的绝缘层上也设有在所述第1片的外侧露出的露出部。

223.根据该结构,在制作所述原板片时,在对所述原板片沿厚度方向进行压缩时,能够容易地使所述露出部向不与所述第2片重叠的部分更均匀地移动。

224.由此,在制作原板片时,能够更进一步地抑制构成绝缘层的树脂组合物从基材层向外侧溢出。

225.其结果,能够更进一步地抑制原板片中构成绝缘层的树脂组合物的脱落。

226.(5)

227.如上述(4)记载的原板片,所述第2片的所述露出部从所述第1片向外伸出的长度最大为10mm。

228.根据该结构,在制作所述原板片时,在对所述原板片沿厚度方向进行压缩时,能够容易地使所述露出部朝向不与所述第2片重叠的部分更充分地移动。

229.由此,在制作原板片时,能够更进一步地抑制构成绝缘层的树脂组合物从基材层向外侧溢出。

230.其结果,能够更进一步抑制原板片中构成绝缘层的树脂组合物的脱落。

231.(6)

232.上述(1)至(5)的任一项记载的原板片,所述第1片的所述露出部从所述第2片向外伸出的长度最大为10mm。

233.本发明的原板片不限于上述实施方式。另外,本发明的原板片不限于上述的作用效果。本发明的原板片在不脱离本发明的主旨的范围内能够进行各种变更。

234.在上述第一实施方式的原板片10中,以下述为例进行了说明:第2片2由分隔片构成,如图1a所示,第2片2在使宽度方向(y轴方向)上隔开距离地配置的第3’边e2c及第4’边e2d分别与宽度方向(y轴方向)上隔开距离地配置的第1片1的第3边e1c及第4边e1d重叠的状态下,在长边方向(x轴方向)上与第1片1相错位,但第2片2由分隔片构成的情况下的错位状态不限于此。

235.例如,在第2片2由分隔片构成的情况下,如图2a所示,原板片10中,第1片1与第2片2还可以在对角线方向(图2a中箭头所示方向)上错位地被层叠。

236.或者,还可以构成为,如图5所示,将第2片2构成为使其俯视尺寸比第1片1小的俯视矩形,以使绝缘层1b从第2片2的四边向外侧露出的方式,使第1片1与第2片2错位。

237.在上述第二实施方式的原板片10’中,以下述为例进行了说明:第2片2与第1片1同样地由积层片构成,如图2a所示,第1片1与第2片2在对角线方向(图2a中箭头所示方向)错位地被层叠,但第2片2由积层片构成的情况下的错位状态不限于此。

238.例如,在第2片2由积层片构成的情况下,如图1a及图1b所示,第2片2还可以构成为,使宽度方向(y轴方向)上隔开距离配置的第3’边e2c及第4’边e2d分别与宽度方向(y轴方向)上隔开距离配置的第1片1的第3边e1c及第4边e1d重叠的状态下,在长边方向(x轴方向)上与第1片1错位。

239.重要的是,在第一实施方式的原板片10中,只要以使第1片1的绝缘层1b的至少一部分露出的方式,对第1片1及第2片2进行层叠即可,在第二实施方式的原板片10’中,只要

以使第1片1的绝缘层1b的至少一部分及第2片2的绝缘层2b的至少一部分露出的方式对第1片1及第2片进行层叠即可。

240.另外,在上述第一实施方式及上述第二实施方式中,以第1片1及第2片2俯视呈矩形为例进行了说明,但第1片1及第2片2的俯视形状不限于矩形。

241.第1片1及第2片2的俯视形状还可以为除矩形以外的多边形(例如,五边形、六边形、八边形)等,还可以为圆形或椭圆形等。

242.【实施例】

243.接下来,列举实施例以及比较例进一步对本发明进行具体说明。此外,以下的实施例是用于更详细地说明本发明的实施例,不对本发明的范围进行限定。

244.(实施例1)

245.[第1片]

[0246]

以大致全部为凝集粒子的氮化硼颗粒(中值粒径:24μm)、氧化铝颗粒(中值粒径:0.9μm)和氧化硅颗粒(一次粒径:0.007μm)的总量占固体物质的比例为55体积%的方式,使氮化硼颗粒、氧化铝颗粒、氧化硅颗粒、环氧树脂(三苯甲烷(tmp)型环氧树脂)、苯酚树脂(苯酚芳基型苯酚树脂)、以及磷基固化促进剂(tpp-k)分散在有机溶剂中以制备清漆。

[0247]

此外,氮化硼颗粒相对于氮化硼颗粒、氧化铝颗粒和氧化硅颗粒的总量所占的体积比(bn比)为50%。

[0248]

向通过喷砂被消光处理后的pet薄膜(基材层。俯视尺寸为500mm

×

500mm,厚度为100μm)涂布所述清漆并使其干燥,以在所述pet薄膜上形成由热固化树脂组合物构成的干燥薄膜。

[0249]

此外,所述清漆被涂布在pet薄膜的被消光处理的一侧,干燥后的薄膜(绝缘层)的厚度为100μm。

[0250]

由此,得到实施例1的第1片。

[0251]

[第2片]

[0252]

作为实施例1的第2片,准备通过喷砂而被消光处理的pet膜(俯视尺寸500mm

×

500mm,厚度100μm)。

[0253]

[原板片]

[0254]

如图1a及图1b所示,使所述第1片与所述第2片重叠而得到第1积层体后,将该第1积层体在厚度方向上压缩,得到实施例1的原板片。

[0255]

所述第1片与所述第2片以所述第1片的绝缘层与所述第2片的消光处理面相抵接的方式被重叠。

[0256]

另外,所述第1片的露出部(图1a及图1b中为ex1)从所述第2片向外伸出的长度为5mm。

[0257]

而且,所述第1积层体在厚度方向上的压缩,在温度120℃的环境下以压力5mpa实施20分钟。

[0258]

(实施例2)

[0259]

所述第1片的露出部(图1a及图1b中为ex1)从所述第2片向外伸出的长度为10mm,除此以外,与实施例1同样地得到实施例2的原板片。

[0260]

(比较例1)

[0261]

所述第1片的露出部(图1a及图1b中为ex1)从所述第2片向外伸出的长度为0mm,除此以外,即,除了以不形成露出部的方式使所述第1片与所述第2片重叠以外,与实施例1同样地得到比较例1的原板片。

[0262]

(实施例3)

[0263]

[第1片]

[0264]

与实施例1同样地准备第1’片。

[0265]

[第2片]

[0266]

作为实施例3的第2’片,准备在与实施例1的第1片相同的pet膜上形成有绝缘层的片。

[0267]

[原板片]

[0268]

如图2a~图2c所示,在使所述第1’片与所述第2’片重叠而得到第2积层体后,将该第2积层体在厚度方向上压缩,得到实施例3的原板片。

[0269]

以使所述第1’片的绝缘层与所述第2’片的绝缘层抵接的方式重叠所述第1’片与所述第2’片。

[0270]

另外,所述第1’片的露出部(图2a~图2c中为ex1)从所述第2’片向外伸出的长度及所述2’片的露出部(图2a~图2c中为ex2’)从所述第1’片向外伸出的长度都为5mm。

[0271]

而且,所述第2积层体在厚度方向上的压缩在与实施例1相同的条件下实施。

[0272]

(实施例4)

[0273]

除了使第1’片的露出部(图2a~图2c中为ex1)从所述第2’片向外伸出的长度及所述第2’片的露出部(图2a~图2c中为ex2’)从所述第1’片向外伸出的长度都为10mm以外,与实施例3同样地得到实施例4的原板片。

[0274]

(比较例2)

[0275]

除了使第1’片的露出部(图2a~图2c中为ex1)从所述第2’片向外伸出的长度及第2’片的露出部(图2a~图2c中为ex2’)从所述第1’片向外伸出的长度都为0mm以外,即,除了以不形成露出部的方式重叠所述第1’片与所述第2’片以外,与实施例3同样地得到比较例2的原板片。

[0276]

<绝缘层从原板片的端缘的溢出量>

[0277]

关于各例的原板片,将对绝缘层从原板片的端缘的溢出量进行测定的结果表示在以下的表1中。

[0278]

关于绝缘层从原板片的端缘的溢出量,使用游标卡尺对任意五处进行测定,并对这些测定值进行算术平均来求出。

[0279]

【表1】

[0280] 实施例1实施例2比较例1延出长度(mm)5100溢出量(mm)0.1以下0.4以下20 实施例3实施例4比较例2伸出长度(mm)5100溢出量(mm)0.1以下0.4以下20

[0281]

根据上述表1,由于设置了图1a及图1b所示的露出部ex1以及图2a~图2c所示的露

出部ex1及ex2’,因此,对于得到的原板片(实施例1~4的原板片)来说,确认到抑制了绝缘层的溢出量的情况。

[0282]

因此,在实施例1~4的原板片中,能够抑制构成绝缘层的树脂组合物的脱落。

[0283]

附图标记的说明

[0284]

1.第1片,2.第2片,10.原板片,10’.原板片,1a.基材层,1b.绝缘层,2a.基材层,2b.绝缘层,e1a.第1边,e1b.第2边,e1c.第3边,e1d.第4边,e2a.第1’边,e2b.第2’边,e2c.第3’边,e2d.第4’边,ex1.露出部,ex2.露出部,ex2’.露出部,dd.对角线方向。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。