1.本发明涉及探伤检测技术领域,尤其涉及一种活塞杆探伤装置。

背景技术:

2.活塞杆是汽车减振器中重要的组成部分,活塞杆的质量对汽车行驶安全性至关重要,因此在生产减振器中使用的活塞杆在装配前需进行探伤检测,以保证其质量。涡流检测的过程中,会对合格产品和不合格产品进行分分类,以保证合格产品可以直接进入到生产的下一工序。通过涡流探头和涡流检测仪检测活塞杆伤痕、裂纹、凹坑、起皮等缺陷。由于活塞杆一般比较长,长径比大,检测速度通常比较慢,难以保证检测的效率和准确率,并且现有的活塞探测分类不够智能,往往需要人工进行上料和分类,造成劳动强度大,自动化程度低,工作效率低的问题。

3.目前也存在活塞杆涡流探伤机,包括上料机构、检测机构、分料机构通过采用多个探头的设置将工件分段检测。工件从上料槽进入上料辊,通过摩擦力带动工件移动,气缸推动工件进入翻转板,探头向工件方向移动到指定位置,多个探头分段同时工作完成检测。将工件顶起,进入分选机构,若为合格品则向上运动进入合格储存槽,若为不合格品,则向下运动至不合格储存槽。但是需要多个探头,结构复杂,而且工件移动也影响探伤结果的可靠性。

技术实现要素:

4.本发明所解决的技术问题是提供一种结构更加简单、便捷的活塞杆涡流探伤装置,可以适用不同尺寸的工件,探伤可靠性大幅度提高。

5.本发明采用的技术方案是一种活塞杆涡流探伤装置,包括上料机构、探伤主机和下料机构,探伤主机包括输入机构、输入压紧机、探伤仪、输出机构和输出压紧机,上输入机构包括两组支承辊,待检测活塞杆放置在两组支承辊之间,输入压紧机从上方压紧活塞杆防止活塞杆移动或跳动,活塞杆在向前移动穿过环形探伤仪中心后,活塞杆前端到达输出机构,输出机构也包括两组支承辊,输出压紧机从上方压紧活塞前端,环形探伤仪上安装有至少三个探头,环形探伤仪在动力机构驱动下回转,所述输入机构和输出机构还包括高度调整结构。

6.支承辊纵向截面呈楔形,相对的两个支承辊构成一个v字型凹槽,待测活塞杆在v型凹槽中向前移动。

7.相对的两个支承辊之间设有连接装置,将两个支承辊连接为一个整体。

8.所述高度调整机构可采用两种方式,可以为电机驱动的高度调节架,高度调节架带动两组支承辊整体上下移动。也可以为设置在两组支承辊之前的横向伸缩装置,横向伸缩装置调整相对的支撑辊之前的距离,达到调整所支撑活塞杆高度的目的。

9.上料机构包括机架和输送平台,输送平台末端靠近探伤主机处设有环形风刀和去磁机。

10.下料机构包括分拣装置,分拣装置对应合格品输送平台和不合格品输送平台。

11.输送平台上设有储存槽,储存槽上设有隔断挡板。

12.本发明的有益效果是,采用探头旋转工件不旋转前进的方式,保证抑制活塞杆在探伤过程中的跳动及满足检测要求,同时根据不同直径工件更换对应的套筒工件,并调整探头位置,整体检测结构更加简单、便捷,可以适用不同尺寸的工件,应用性广泛。在工件探测前加入了吹气清洁和退磁机构,通过压缩空气对探伤件进行吹气清洁,同时对活塞杆进行退磁处理,提高了探伤的可靠性。

13.通过显示屏对设备进行操作,可以实时显示探伤通道的工作波形及系统的工作状态,对检测出的缺陷进行评定,自动生成打印报告并随意查看或打印出图。

附图说明

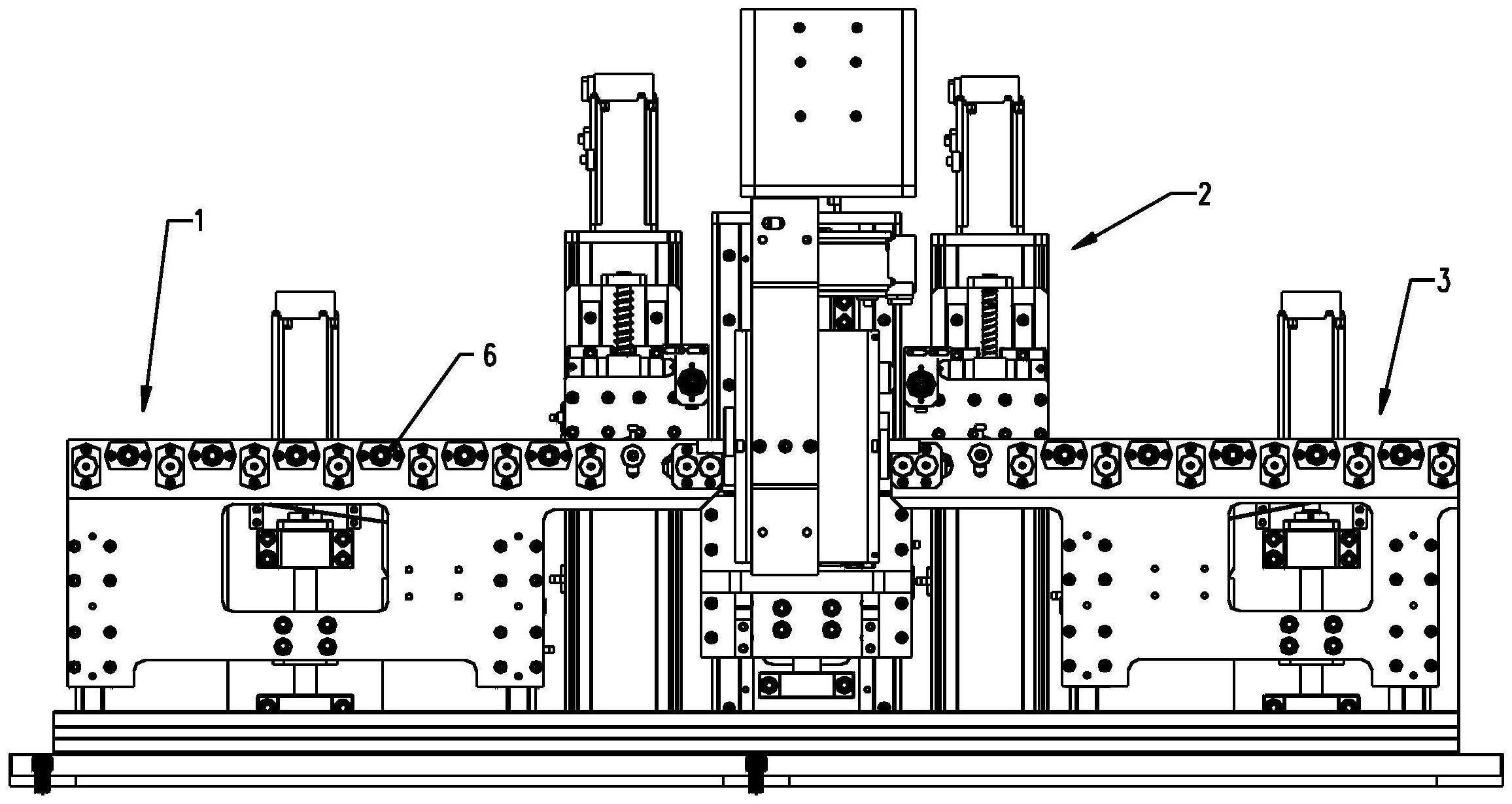

14.图1为本发明结构示意图。

15.图2为支撑辊和活塞杆位置关系图。

16.图3为支撑辊高度调节结构图。

17.图4为活塞杆和环形探伤仪位置关系图。

18.图中标记为:1-输入机构,2-探伤仪组件,3-输出机构,5-环形探伤仪,51-探头,6-支撑辊,61-高度调节架,7-活塞杆。

具体实施方式

19.下面结合附图对本发明作进一步说明。

20.本发明的活塞杆涡流探伤装置,包括上料机构、探伤主机和下料机构,如图1所示。

21.上料机构包括机架、步进式输送平台、环形风刀、去磁机、皮带传送带等部件。步进式传送平台由框架、调速电机、链轮链条和带隔档皮带等组成。主要用于存放和输送活塞杆7,实现为整套设备上料。皮带传送带与步进式传送平台相配合,共同实现上料功能。环形风刀和去磁机在传送带末端,用于给即将进行涡流探伤的活塞杆7进行表面清洁和去除磁性。

22.探伤主机包括输入机构1、输入压紧机、探伤仪、输出机构和输出压紧机,输入机构1包括两组支承辊,待检测活塞杆7放置在两组支承辊之间,输入压紧机输送的过程中从上方压紧活塞防止活塞杆7移动或跳动,使其平稳的输送。。如图2所示,支承辊纵向截面呈楔形,相对的两个支承辊构成一个v字型凹槽,待测活塞杆7在v型凹槽中向前移动。v字型凹槽可以适配不同直径的活塞杆7,通配性强。也可以采用其它形状,例如形成圆弧形凹槽的支撑辊6,支撑力更平稳,但是需要针对不同型号设置专用支撑辊6。

23.活塞杆7向前移动穿过环形探伤仪5中心后,活塞杆7前端到达输出机构,输出机构也包括两组支承辊,输出压紧机从上方压紧活塞前端,环形探伤仪5上安装有四个均布的探头51,环形探伤仪5在动力机构驱动下回转,采用探头旋转,工件不旋转前进的方式,同时用压紧及压紧活塞杆7保证抑制活塞杆7在探伤过程中的跳动及满足检测要求,大幅度提高探伤可靠性。

24.其中,输入机构1还包括伺服电机、联轴器、滚珠丝杆、直线导轨、减速机、同步带及带轮、轴承等部件。去磁后的活塞杆7被传送到探伤仪,并根据不同直径的活塞杆7自动调整输送高度。活塞杆7进入到探伤仪及调整机构,对活塞杆7的质量进行检测,对其折叠、夹杂、

伤痕、裂纹、凹坑、起皮等缺陷进行检测和识别。同时探头信号可以直接连接信号处理器,并通过显示屏实时展示,例如探伤通道的工作波形和系统的工作状态,对检测出的缺陷进行评定自动生成打印报告。

25.输入机构1和输出机构还设有高度调整结构。根据所检测活塞杆7直径不同,调整活塞杆7到合适的高度,达到活塞杆7可以从环形探伤仪5中心穿过的高度。

26.高度调整机构可采用两种方式,可以为电机驱动的高度调节架61,如图3所示,高度调节架61带动两组支承辊整体上下移动。同时也可以在输入机构1上设置传感器,检测活塞杆7的高度,达到合适高度后通过总控系统命令高度调整机构停止动作。

27.高度调节也可以通过调整两组支承辊之前的横向距离实现,在两组支撑辊6之间设置横向伸缩装置,横向伸缩装置调整相对的支撑辊6之前的距离,间距变大,支撑辊6上活塞杆7的高度降低,间距变小,活塞杆7高度升高。

28.探伤仪检测后的活塞杆7进入到下料结构,通过皮带传输,实现整套设备下料。可设置分拣机构,对合格品和不合格品进行分选。合格品进入到输送平台,储存槽中有挡板隔断,防止活塞杆7之间的相互碰撞,与下一工位相连接,实现生产过程连续性。不合格品进入到不合格品输送平台进行储存,当不合格品满料时报警。

技术特征:

1.活塞杆涡流探伤装置,包括上料机构、探伤主机和下料机构,其特征在于:探伤主机包括输入机构、输入压紧机、探伤仪、输出机构和输出压紧机,输入机构包括两组支承辊,待检测活塞杆放置在两组支承辊之间,输入压紧机从上方压紧活塞杆防止活塞杆移动或跳动,活塞杆向前移动穿过环形探伤仪中心后,活塞杆前端到达输出机构,输出机构也包括两组支承辊,输出压紧机从上方压紧活塞前端,环形探伤仪上安装有至少三个探头,环形探伤仪在动力机构驱动下回转,所述输入机构和输出机构还包括高度调整结构。2.如权利要求1所述的活塞杆涡流探伤装置,其特征在于:所述支承辊纵向截面呈楔形,相对的两个支承辊构成一个v字型凹槽,待测活塞杆在v型凹槽中向前移动。3.如权利要求2所述的活塞杆涡流探伤装置,其特征在于:相对的两个支承辊之间设有连接装置,将两个支承辊连接为一个整体。4.如权利要求1所述的活塞杆涡流探伤装置,其特征在于:所述高度调整机构为电机驱动的高度调节架,高度调节架带动两组支承辊整体上下移动。5.如权利要求2所述的活塞杆涡流探伤装置,其特征在于:所述高度调整机构为设置在两组支承辊之前的横向伸缩装置,横向伸缩装置调整相对的支撑辊之前的距离,达到调整所支撑活塞杆高度的目的。6.如权利要求1所述的活塞杆涡流探伤装置,其特征在于:所述上料机构包括机架和输送平台,输送平台末端靠近探伤主机处设有环形风刀和去磁机。7.如权利要求1所述的活塞杆涡流探伤装置,其特征在于:所述下料机构包括分拣装置,分拣装置对应有合格品输送平台和不合格品输送平台。8.如权利要求7所述的活塞杆涡流探伤装置,其特征在于:所述输送平台上设有储存槽,储存槽上设有隔断挡板。

技术总结

本发明公开了一种活塞杆涡流探伤装置,包括上料机构、探伤主机和下料机构,探伤主机包括输入机构、输入压紧机、探伤仪、输出机构和输出压紧机,输入机构包括两组支承辊,待检测活塞杆放置在两组支承辊之间,输入压紧机从上方压紧活塞杆防止活塞杆移动或跳动,活塞杆向前移动穿过环形探伤仪中心后,活塞杆前端到达输出机构,输出机构也包括两组支承辊,输出压紧机从上方压紧活塞前端,环形探伤仪上安装有至少三个探头,环形探伤仪在动力机构驱动下回转,采用工件不动,探头旋转的方式,提高了探伤可靠性,输入机构和输出机构还包括高度调整结构,可以适应不同高度的活塞,效率高,探伤准确性高,适用于多种型号的活塞杆探伤。适用于多种型号的活塞杆探伤。适用于多种型号的活塞杆探伤。

技术研发人员:宫耀旺 刘洪波 李玉龙 李楠 高诗瞻 王春伟 关志伟 李航 王勇 郭峰 裴庆军 栗欢 王惠

受保护的技术使用者:锦州万得机械装备有限公司

技术研发日:2023.04.11

技术公布日:2023/10/15

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。