基于gis和gps的码头货运协同管理系统及其管理方法

技术领域

1.本发明涉及码头货运技术领域,具体为基于gis和gps的码头货运协同管理系统及其管理方法。

背景技术:

2.在码头原先的汽车提货流程中,提货车辆申报进港后,先过空磅,到达作业场地后,等待理货员确认提货车辆合法性,确认方式为查看货运司机手持小票上提货信息描述和是否已过空磅描述,理货员确认合法后,指挥装载机给汽车装货,装货完成后,过重磅,出港区卡口,该种提货方式存在以下缺陷:

3.提货司机需要等待理货员确认提货车辆合法性,其增加了提货时间及提货成本,且提货效率低下。

技术实现要素:

4.本发明的目的在于提供基于gis和gps的码头货运协同管理系统及其管理方法,减少了提货司机等待理货员确认的时间,明显降低成本,提高效率,且码头货运协同管理系统可进行异常报警,反馈给生产管理人员,从而提高了货运安全,降低了货物偷盗的风险,解决了上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.基于gis和gps的码头货运协同管理系统,包括

7.货垛装车信息采集模块,用于实时采集货垛装车指令信息,装载机配置智能终端,码头调度员通过码头货运协同管理系统向装载机智能终端下发货垛装车指令信息;

8.货垛装车信息处理模块,用于对实时采集的货垛装车指令信息进行预处理,获取货垛装车指令信息,基于码头货运协同管理需求,完全提取出货垛装车指令信息,且对货垛装车指令信息进行检索、排序及计算,确定出货垛装车指定位置信息;

9.装载机货垛位置匹配模块,用于对装载机货垛位置进行匹配,实时获取装载机gps位置,基于gis地图上货垛装车指定位置信息,对装载机gps位置进行位置匹配,确定出装载机货垛位置匹配报告;

10.码头货运协同管理模块,用于对码头货运进行协同管理,获取装载机货垛位置匹配报告,基于数据挖掘技术,对装载机货垛位置匹配报告进行相关性分析,确定出码头货运协同管理策略,按照码头货运协同管理策略对码头货运进行协同管理;

11.货垛装车信息存储模块,用于存储货垛装车信息及与货垛作业相匹配的合法汽车信息,为码头货运协同管理提供参照指引依据。

12.优选的,货垛装车信息采集模块,包括:

13.触发请求获取模块,用于码头货运协同管理系统实时监测是否获得发送下发货垛装车指令信息的触发请求;

14.信道评估模块,用于当所述货运协同管理系统获取下发货垛装车指令信息的触发

请求时,扫描所述码头货运协同管理系统与所述装载机智能终端之间的通信信道,并获得每个通信信道的质量评价参数,其中,所述质量评价参数通过如下公式获取:

[0015][0016][0017]

其中,p表示每个通信信道各自对应的质量评价参数;p0表示预设的基准参数数值;n表示通信信道对应的完成通信的次数;t

si

表示第i次完成通信所对应的通信延时时长;t

s0

表示通信所对应的理论通信延时;t

sy

表示当前指令通信中允许的最大通信延时;s表示提货车辆进港后到达装货点的行驶距离;v

max

表示提货车辆在港内允许行驶的最大速度值;

[0018]

参数比较模块,用于将所述质量评价参数与预设的参数阈值进行比较,获得指令通信策略,并按照所述指令通信策略选择对应通信信道,作为目标信道;

[0019]

通信模块,用于通过所述目标信道,所述码头货运协同管理系统向装载机智能终端下发货垛装车指令信息。

[0020]

优选的,所述指令通信策略如下:

[0021]

将多个所述通信信道对应的质量评价参数分别与预设的参数阈值进行比较,获得所述质量评价参数超过所述参数阈值的通信信道;

[0022]

当所述质量评价参数超过所述参数阈值的通信信道个数不唯一时,则选择所述质量评价参数最高的通信信道作为目标信道;

[0023]

当所有通信信道的对应质量评价参数均未超过所述参数阈值时,提取所述质量评价参数最大值对应的通信信道作为目标信道进行指令通信传输,并设置通信时长;其中,所述通信时长通过如下公式获取:

[0024][0025]

其中,t表示通信时长;s表示提货车辆进港后到达装货点的行驶距离;v

max

表示提货车辆在港内允许行驶的最大速度值;α表示调整因子,取值范围为1.22-1.41;t

s0

表示通信所对应的理论通信延时;

[0026]

实时监测所述货垛装车指令信息在所述通信时长下是否发送至智能终端,如果所述货垛装车指令信息在所述通信时长下没有发送至智能终端,则通过所述码头货运协同管理系统进行信息未送达提醒,用于提醒码头调度员。

[0027]

优选的,所述货垛装车信息处理模块包括

[0028]

货垛装车信息提取单元,用于对实时采集的货垛装车指令信息进行提取,基于码头货运协同管理需求,从实时采集的货垛装车指令信息中完全提取出货垛装车指令信息;

[0029]

货垛装车信息检索单元,用于对提取的货垛装车指令信息进行检索,基于顺序检索方法,对完全提取出来的货垛装车指令信息进行检索,过滤掉对码头货运协同管理无价值的货垛装车指令信息,确定出对码头货运协同管理有价值的货垛装车指令信息;

[0030]

货垛装车信息排序单元,用于对检索的货垛装车指令信息进行排序,基于内部排

序方法,对确定出来的对码头货运协同管理有价值的货垛装车指令信息进行有效的排序,确定出具有分布特征的货垛装车指令信息;

[0031]

货垛装车信息计算单元,用于对排序的货垛装车指令信息进行计算,基于算术及逻辑运算,对具有分布特征的货垛装车指令信息进行计算,确定出货垛装车指定位置信息。

[0032]

优选的,所述装载机货垛位置匹配模块包括

[0033]

装载机gps位置获取单元,用于实时获取装载机gps位置;

[0034]

装载机货垛位置匹配单元,用于对装载机货垛位置进行匹配,基于实时获取的装载机gps位置,根据gis地图上货垛装车指定位置信息,对装载机gps位置进行位置匹配,位置匹配成功后,自动加载到该货垛作业的合法汽车信息,其合法汽车信息包括车牌号及装车数量,直接选择车辆后进行装车作业。

[0035]

优选的,所述码头货运协同管理模块包括

[0036]

货垛电子围栏生成单元,用于对gis地图上的每个货垛自动生成电子围栏,为货垛作业提供监测管控依据;

[0037]

监测管控异常报警单元,用于对电子围栏内的装载机及提货汽车进行监测管控及异常报警,根据装载机及提货汽车的实时gps位置,判断装载机及提货汽车是否进入电子围栏,当发现装载机及提货汽车进入非生产指令指定作业货垛时,码头货运协同管理系统进行异常报警,且反馈给生产管理人员;

[0038]

码头货运协同管理单元,用于对码头货运进行协同管理。

[0039]

优选的,所述货垛装车信息存储模块包括

[0040]

货垛装车信息存储单元,用于存储gis地图上的每个货垛装车信息;

[0041]

合法汽车信息存储单元,用于存储与gis地图上的每个货垛装车信息相匹配的合法汽车信息,其合法汽车信息包括车牌号及装车数量。

[0042]

根据本发明的另一个方面,提供了基于gis和gps的码头货运协同管理方法,基于上述所述的基于gis和gps的码头货运协同管理系统实现,包括如下步骤:

[0043]

s1:提货车辆申报进港后,先过空磅,到达作业场地后,码头调度员通过码头货运协同管理系统向装载机智能终端下发货垛装车指令信息;

[0044]

s2:装载机智能终端接收到货垛装车指令信息后,装载机司机根据货垛装车指令信息到达指定货垛,车载系统实时获取装载机gps位置,发现装载机gps位置与gis地图上该货垛位置匹配后,码头货运协同管理系统自动加载到该货垛作业的合法汽车信息,直接选择车辆后进行装车作业。

[0045]

s3:作业过程中,码头货运协同管理系统将gis地图中每个货垛自动生成电子围栏,根据装载机、提货汽车的实时gps位置,判断装载机及提货汽车是否进入电子围栏,当发现装载机及提货汽车进入非生产指令指定作业货垛时,码头货运协同管理系统进行异常报警,反馈给生产管理人员。

[0046]

优选的,基于实时获取的装载机gps位置,根据gis地图上货垛装车指定位置信息,对装载机gps位置进行位置匹配,执行以下操作:

[0047]

实时获取装载机gps位置;

[0048]

基于实时获取的装载机gps位置,根据gis地图上货垛装车指定位置信息,对装载机gps位置进行位置匹配;

[0049]

针对实时获取装载机gps位置与gis地图上货垛装车指定位置匹配的情况,则码头货运协同管理系统自动加载到该货垛作业的合法汽车信息,直接选择车辆后进行装车作业;

[0050]

针对实时获取装载机gps位置与gis地图上货垛装车指定位置不匹配的情况,则码头货运协同管理系统向装载机智能终端下发向gis地图上货垛装车指定位置行走的指令信息。

[0051]

优选的,根据装载机、提货汽车的实时gps位置,判断装载机及提货汽车是否进入电子围栏,执行以下操作:

[0052]

获取gis地图中每个货垛电子围栏位置信息;

[0053]

获取装载机、提货汽车的实时gps位置;

[0054]

针对装载机、提货汽车的实时gps位置与货垛电子围栏位置信息一致的情况,则装载机及提货汽车进入生产指令指定作业货垛;

[0055]

针对装载机、提货汽车的实时gps位置与货垛电子围栏位置信息不一致的情况,则装载机及提货汽车进入非生产指令指定作业货垛时,码头货运协同管理系统进行异常报警,反馈给生产管理人员。

[0056]

与现有技术相比,本发明的有益效果是:

[0057]

1、本发明通过在提货车辆申报进港后,先过空磅,到达作业场地后,码头调度员通过码头货运协同管理系统向装载机智能终端下发货垛装车指令信息,装载机智能终端接收到货垛装车指令信息后,装载机司机根据货垛装车指令信息到达指定货垛,车载系统实时获取装载机gps位置,发现装载机gps位置与gis地图上该货垛位置匹配后,码头货运协同管理系统自动加载到该货垛作业的合法汽车信息,直接选择车辆后进行装车作业,省去了该作业环节中理货员的参与,同时减少了提货司机等待理货员确认的时间,明显降低成本,提高效率。

[0058]

2、本发明通过在作业过程中,码头货运协同管理系统将gis地图中每个货垛自动生成电子围栏,根据装载机、提货汽车的实时gps位置,判断装载机及提货汽车是否进入电子围栏,当发现装载机及提货汽车进入非生产指令指定作业货垛时,码头货运协同管理系统进行异常报警,反馈给生产管理人员,从而提高了货运安全,降低了货物偷盗的风险。

附图说明

[0059]

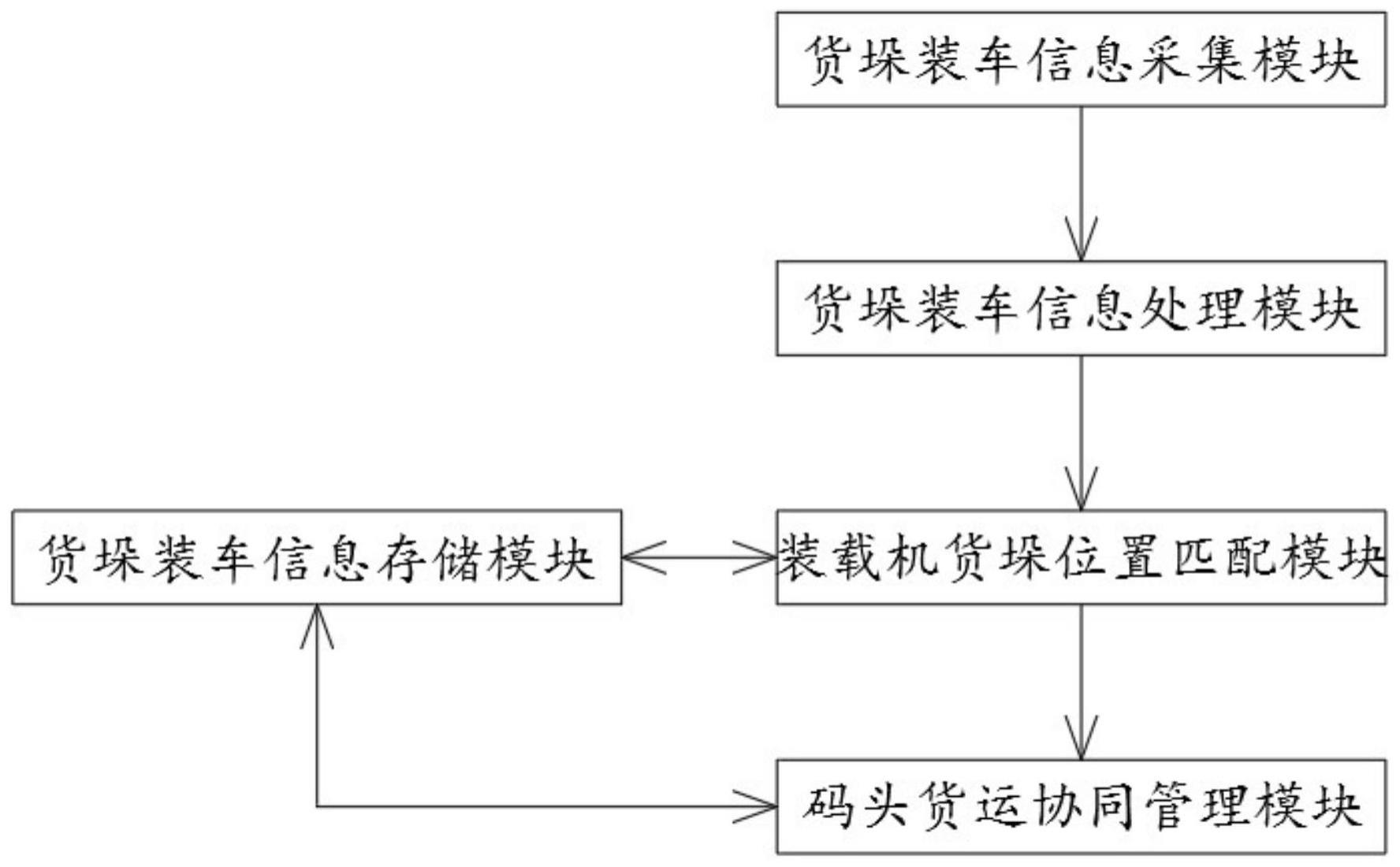

图1为本发明的基于gis和gps的码头货运协同管理系统的模块原理图;

[0060]

图2为本发明的基于gis和gps的码头货运协同管理系统的框架图;

[0061]

图3为本发明的基于gis和gps的码头货运协同管理方法的流程图;

[0062]

图4为本发明的基于gis和gps的码头货运协同管理方法的算法图。

具体实施方式

[0063]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0064]

为了解决现有的提货司机需要等待理货员确认提货车辆合法性,其增加了提货时间及提货成本,且提货效率低下的问题,请参阅图1-图4,本实施例提供以下技术方案:

[0065]

基于gis和gps的码头货运协同管理系统,包括

[0066]

货垛装车信息采集模块,用于实时采集货垛装车指令信息,装载机配置智能终端,码头调度员通过码头货运协同管理系统向装载机智能终端下发货垛装车指令信息;

[0067]

货垛装车信息处理模块,用于对实时采集的货垛装车指令信息进行预处理,获取货垛装车指令信息,基于码头货运协同管理需求,完全提取出货垛装车指令信息,且对货垛装车指令信息进行检索、排序及计算,确定出货垛装车指定位置信息;

[0068]

装载机货垛位置匹配模块,用于对装载机货垛位置进行匹配,实时获取装载机gps位置,基于gis地图上货垛装车指定位置信息,对装载机gps位置进行位置匹配,确定出装载机货垛位置匹配报告;

[0069]

码头货运协同管理模块,用于对码头货运进行协同管理,获取装载机货垛位置匹配报告,基于数据挖掘技术,对装载机货垛位置匹配报告进行相关性分析,确定出码头货运协同管理策略,按照码头货运协同管理策略对码头货运进行协同管理;

[0070]

货垛装车信息存储模块,用于存储货垛装车信息及与货垛作业相匹配的合法汽车信息,为码头货运协同管理提供参照指引依据。

[0071]

具体的,货垛装车信息采集模块,包括:

[0072]

触发请求获取模块,用于码头货运协同管理系统实时监测是否获得发送下发货垛装车指令信息的触发请求;

[0073]

信道评估模块,用于当所述货运协同管理系统获取下发货垛装车指令信息的触发请求时,扫描所述码头货运协同管理系统与所述装载机智能终端之间的通信信道,并获得每个通信信道的质量评价参数,其中,所述质量评价参数通过如下公式获取:

[0074][0075][0076]

其中,p表示每个通信信道各自对应的质量评价参数;p0表示预设的基准参数数值;n表示通信信道对应的完成通信的次数;t

si

表示第i次完成通信所对应的通信延时时长;t

s0

表示通信所对应的理论通信延时;t

sy

表示当前指令通信中允许的最大通信延时;s表示提货车辆进港后到达装货点的行驶距离;v

max

表示提货车辆在港内允许行驶的最大速度值;

[0077]

参数比较模块,用于将所述质量评价参数与预设的参数阈值进行比较,获得指令通信策略,并按照所述指令通信策略选择对应通信信道,作为目标信道;

[0078]

通信模块,用于通过所述目标信道,所述码头货运协同管理系统向装载机智能终端下发货垛装车指令信息。

[0079]

上述技术方案的技术效果为:系统能够实时监测是否获得发送下发货垛装车指令信息的触发请求,以便及时作出相应。通过扫描通信信道并获取质量评价参数,系统能够评估各个通信信道的质量,从而为选择目标信道提供依据。通过将质量评价参数与预设参数阈值进行比较,系统可以确定适合的指令通信策略,以确保通信的可靠性和效率。系统能够

通过选择目标信道,向装载机智能终端下发货垛装车指令信息,实现货运协同管理系统的指令下发功能。

[0080]

该技术方案通过提供实时监测、信道评估、指令通信策略选择和指令下发等功能,能够提高码头货运协同管理系统的效率和准确性,提升货物装车过程的协同管理能力。

[0081]

通信信道质量评估:通过获取每个通信信道的完成通信次数n和通信延时时长t

si

,以及预设的理论通信延时t

s0

,系统可以计算出每个通信信道的质量评价参数p。这些参数反映了通信信道的稳定性和可靠性,可以用于评估通信信道的质量状况。

[0082]

指令通信延时控制:通过比较通信延时时长tsi与当前指令通信允许的最大延时t

sy

,系统可以控制指令通信的延时范围。这有助于确保指令的及时性和准确性,提高货物装车指令的实时性和响应能力。

[0083]

行驶距离和最大速度考量:系统利用提货车辆进港后到达装货点的行驶距离s和提货车辆在港内允许行驶的最大速度值v

max

,可以对通信信道的质量评价参数p进行更全面的考量。这有助于综合考虑通信信道的实际使用情况和通信的可靠性。

[0084]

综上所述,利用上述元素获取质量评价参数p可以实现对通信信道质量的评估和控制,提高通信的可靠性和效率。这将有助于码头货运协同管理系统实时监测和下发货垛装车指令信息,提升系统的整体性能和货物管理的协同能力。

[0085]

优选的,所述指令通信策略如下:

[0086]

将多个所述通信信道对应的质量评价参数分别与预设的参数阈值进行比较,获得所述质量评价参数超过所述参数阈值的通信信道;

[0087]

当所述质量评价参数超过所述参数阈值的通信信道个数不唯一时,则选择所述质量评价参数最高的通信信道作为目标信道;

[0088]

当所有通信信道的对应质量评价参数均未超过所述参数阈值时,提取所述质量评价参数最大值对应的通信信道作为目标信道进行指令通信传输,并设置通信时长;其中,所述通信时长通过如下公式获取:

[0089][0090]

其中,t表示通信时长;s表示提货车辆进港后到达装货点的行驶距离;v

max

表示提货车辆在港内允许行驶的最大速度值;α表示调整因子,取值范围为1.22-1.41;t

s0

表示通信所对应的理论通信延时;

[0091]

实时监测所述货垛装车指令信息在所述通信时长下是否发送至智能终端,如果所述货垛装车指令信息在所述通信时长下没有发送至智能终端,则通过所述码头货运协同管理系统进行信息未送达提醒,用于提醒码头调度员。

[0092]

上述技术方案的技术效果为:通过将每个通信信道的质量评价参数与预设的参数阈值进行比较,系统可以确定质量评价参数超过参数阈值的通信信道。如果存在多个质量评价参数超过参数阈值的通信信道,系统将选择质量评价参数最高的通信信道作为目标信道。这样可以确保选择最优质的通信信道用于指令通信传输。

[0093]

当所有通信信道的质量评价参数均未超过参数阈值时,系统将提取质量评价参数最大值对应的通信信道作为目标信道,并设置通信时长。通过设置通信时长,系统可以在通

信质量较差的情况下仍然尝试进行指令传输,提高信息传递的可靠性。

[0094]

系统实时监测货垛装车指令信息在通信时长下是否成功发送至智能终端。如果指令信息在通信时长内未送达智能终端,系统将通过码头货运协同管理系统进行信息未送达提醒,提醒码头调度员。这样可以及时发现通信问题,并采取相应的措施,以保证指令信息的准确传递。

[0095]

综上所述,上述技术方案通过比较质量评价参数和参数阈值,选择目标信道并设置通信时长,可以提高指令传输的可靠性和效率。同时,通过实时监测和未送达提醒,系统能够及时发现通信问题,保证货垛装车指令信息的准确传递,提高码头货运协同管理系统的整体性能和指令传输的可靠性。

[0096]

货垛装车信息处理模块包括

[0097]

货垛装车信息提取单元,用于对实时采集的货垛装车指令信息进行提取,基于码头货运协同管理需求,从实时采集的货垛装车指令信息中完全提取出货垛装车指令信息;

[0098]

货垛装车信息检索单元,用于对提取的货垛装车指令信息进行检索,基于顺序检索方法,对完全提取出来的货垛装车指令信息进行检索,过滤掉对码头货运协同管理无价值的货垛装车指令信息,确定出对码头货运协同管理有价值的货垛装车指令信息;

[0099]

货垛装车信息排序单元,用于对检索的货垛装车指令信息进行排序,基于内部排序方法,对确定出来的对码头货运协同管理有价值的货垛装车指令信息进行有效的排序,确定出具有分布特征的货垛装车指令信息;

[0100]

货垛装车信息计算单元,用于对排序的货垛装车指令信息进行计算,基于算术及逻辑运算,对具有分布特征的货垛装车指令信息进行计算,确定出货垛装车指定位置信息。

[0101]

装载机货垛位置匹配模块包括

[0102]

装载机gps位置获取单元,用于实时获取装载机gps位置;

[0103]

装载机货垛位置匹配单元,用于对装载机货垛位置进行匹配,基于实时获取的装载机gps位置,根据gis地图上货垛装车指定位置信息,对装载机gps位置进行位置匹配,位置匹配成功后,自动加载到该货垛作业的合法汽车信息,其合法汽车信息包括车牌号及装车数量,直接选择车辆后进行装车作业。

[0104]

码头货运协同管理模块包括

[0105]

货垛电子围栏生成单元,用于对gis地图上的每个货垛自动生成电子围栏,为货垛作业提供监测管控依据;

[0106]

监测管控异常报警单元,用于对电子围栏内的装载机及提货汽车进行监测管控及异常报警,根据装载机及提货汽车的实时gps位置,判断装载机及提货汽车是否进入电子围栏,当发现装载机及提货汽车进入非生产指令指定作业货垛时,码头货运协同管理系统进行异常报警,且反馈给生产管理人员;

[0107]

码头货运协同管理单元,用于对码头货运进行协同管理。

[0108]

货垛装车信息存储模块包括

[0109]

货垛装车信息存储单元,用于存储gis地图上的每个货垛装车信息;

[0110]

合法汽车信息存储单元,用于存储与gis地图上的每个货垛装车信息相匹配的合法汽车信息,其合法汽车信息包括车牌号及装车数量。

[0111]

为了更好的展现基于gis和gps的码头货运协同管理流程,本实施例现提出基于

gis和gps的码头货运协同管理方法,基于上述的基于gis和gps的码头货运协同管理系统实现,包括如下步骤:

[0112]

s1:提货车辆申报进港后,先过空磅,到达作业场地后,码头调度员通过码头货运协同管理系统向装载机智能终端下发货垛装车指令信息;

[0113]

s2:装载机智能终端接收到货垛装车指令信息后,装载机司机根据货垛装车指令信息到达指定货垛,车载系统实时获取装载机gps位置,发现装载机gps位置与gis地图上该货垛位置匹配后,码头货运协同管理系统自动加载到该货垛作业的合法汽车信息,直接选择车辆后进行装车作业。

[0114]

s3:作业过程中,码头货运协同管理系统将gis地图中每个货垛自动生成电子围栏,根据装载机、提货汽车的实时gps位置,判断装载机及提货汽车是否进入电子围栏,当发现装载机及提货汽车进入非生产指令指定作业货垛时,码头货运协同管理系统进行异常报警,反馈给生产管理人员。

[0115]

基于实时获取的装载机gps位置,根据gis地图上货垛装车指定位置信息,对装载机gps位置进行位置匹配,执行以下操作:

[0116]

实时获取装载机gps位置;

[0117]

基于实时获取的装载机gps位置,根据gis地图上货垛装车指定位置信息,对装载机gps位置进行位置匹配;

[0118]

针对实时获取装载机gps位置与gis地图上货垛装车指定位置匹配的情况,则码头货运协同管理系统自动加载到该货垛作业的合法汽车信息,直接选择车辆后进行装车作业;

[0119]

针对实时获取装载机gps位置与gis地图上货垛装车指定位置不匹配的情况,则码头货运协同管理系统向装载机智能终端下发向gis地图上货垛装车指定位置行走的指令信息。

[0120]

根据装载机、提货汽车的实时gps位置,判断装载机及提货汽车是否进入电子围栏,执行以下操作:

[0121]

获取gis地图中每个货垛电子围栏位置信息;

[0122]

获取装载机、提货汽车的实时gps位置;

[0123]

针对装载机、提货汽车的实时gps位置与货垛电子围栏位置信息一致的情况,则装载机及提货汽车进入生产指令指定作业货垛;

[0124]

针对装载机、提货汽车的实时gps位置与货垛电子围栏位置信息不一致的情况,则装载机及提货汽车进入非生产指令指定作业货垛时,码头货运协同管理系统进行异常报警,反馈给生产管理人员。

[0125]

综上,本发明的基于gis和gps的码头货运协同管理系统及其管理方法,提货车辆申报进港后,先过空磅,到达作业场地后,码头调度员通过码头货运协同管理系统向装载机智能终端下发货垛装车指令信息,装载机智能终端接收到货垛装车指令信息后,装载机司机根据货垛装车指令信息到达指定货垛,车载系统实时获取装载机gps位置,发现装载机gps位置与gis地图上该货垛位置匹配后,码头货运协同管理系统自动加载到该货垛作业的合法汽车信息,直接选择车辆后进行装车作业,省去了该作业环节中理货员的参与,同时减少了提货司机等待理货员确认的时间,明显降低成本,提高效率,作业过程中,码头货运协

同管理系统将gis地图中每个货垛自动生成电子围栏,根据装载机、提货汽车的实时gps位置,判断装载机及提货汽车是否进入电子围栏,当发现装载机及提货汽车进入非生产指令指定作业货垛时,码头货运协同管理系统进行异常报警,反馈给生产管理人员,从而提高了货运安全,降低了货物偷盗的风险。

[0126]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0127]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。