1.本发明涉及纳米发电机技术领域,具体涉及一种织物基摩擦纳米发电机及其制备方法。

背景技术:

2.摩擦纳米发电机将机械能直接转化为电能,高效地为电子器件提供动力的优势使其成为一种有前途的电源,有望取代传统电池。高电学输出性能是摩擦纳米发电机(teng)有效应用的关键,许多研究表明,微纳结构可以显著提高teng的输出性能。另一方面,可穿戴设备已经成为日常生活的一部分。智能纺织品因其重量轻、弹性高、透气性好、可清洗等特点,更适合用于可穿戴设备。因此,具有微纳结构的织物基teng的制造,是高性能可穿戴电源的重要研究问题。

3.王哲等人在nat.commun.2020中报道了一种通过直接压印热拉丝技术制备表面微结构的织物基teng的方法[zhe wang,et al.nat.commun.2020,11(1),3842],显示了可穿戴应用的巨大潜力。尽管它在整个纤维表面实现了任意设计的微纳图案,输出性能达到了4.8v和2.9ma/m2,并且具有良好的耐溶剂性,但这种方法效率较低,并且需要昂贵的设备。更重要的是,它对商用纺织品的后期调整能力有限。

[0004]

白志强等人在nano energy 2019中报道了一种具有纳米复合材料层的导电织物基teng[zhi-qiang bai,et al.nano energy 2019,65],实现了较高的输出性能(490v,43μa,32ma/m2,60w/m2),在便携式电子产品和电子纺织品中的应用也显示出巨大的潜力。但是该方法采用自上而下的三明治结构,损失了织物本身的纹理特征和透气性,可穿戴性有待提高。

[0005]

此外,公开号为[cn110138259a]的发明专利申请提供了“一种耐高湿柔性可穿戴摩擦纳米发电机及其制备方法和应用”,该摩擦纳米发电机以富含羟基的多羟基高聚物为摩擦层,摩擦层的外表面具有突起的微纳图案。羟基易与水分子形成氢键,使环境中的水分子被固定在材料表面,水分子作为整体参与摩擦起电,增加了摩擦层的总电输出(17v,2.7μa,1.7ma/m2,0.028w/m2),使其可用于高湿度环境。由于选用聚合物薄膜作为基底和摩擦层,不具有透气性,因此可穿戴性有待提高。表面微纳图案通过激光刻蚀制备,设备要求较高。同时teng的输出性能有待提高。

[0006]

公开号为[cn109104117a]的发明专利申请提供了一种可穿戴织物纳米发电机及其制备方法,通过化学电镀的方式对纯棉纱添加镀层制得导电纱线,然后,将制得的芯纱材料利用共轭静电纺成纱技术,制备包覆纳米纤维的纱线。再利用机织的方法,将得到的两种包芯纱各自单独编织,形成纳米纤维单层织物,后利用超细透明尼龙在两织物层进行连接,给两层留出相应空气层,最终获得可穿戴织物纳米发电机。该方法创新性很高,可穿戴性好。由于制备步骤较多,工艺相对复杂,对设备的要求较高。通过经典纺丝制备的织物耐溶剂性较差。

[0007]

综上所述,现有技术主要存在以下不足:

[0008]

1、制备工艺复杂,成本高,技术局限,难规模化;

[0009]

2、器件自上而下的三明治结构,失去了织物本身的纹理特性和透气性,可穿戴性能差;

[0010]

3、表面微纳结构耐溶剂性差,在溶剂中很容易被破坏,直接影响teng的电输出性能;

[0011]

4、teng输出性能低。

技术实现要素:

[0012]

为了克服上述现有技术的缺点,本发明的目的在于提供一种织物基摩擦纳米发电机及其制备方法,以织物为基底,在织物表面制备微纳结构,提高电输出性,并联合等离子体处理技术对摩擦部分进行处理,通过交联作用提高溶剂耐受性,在织物表面原位聚合聚苯胺作为电极,具有制备工艺简单、成本低、透气性好、可穿戴性强、电输出性能高及耐受溶剂的特点。

[0013]

为了实现上述目的,本发明采用的技术方案是:

[0014]

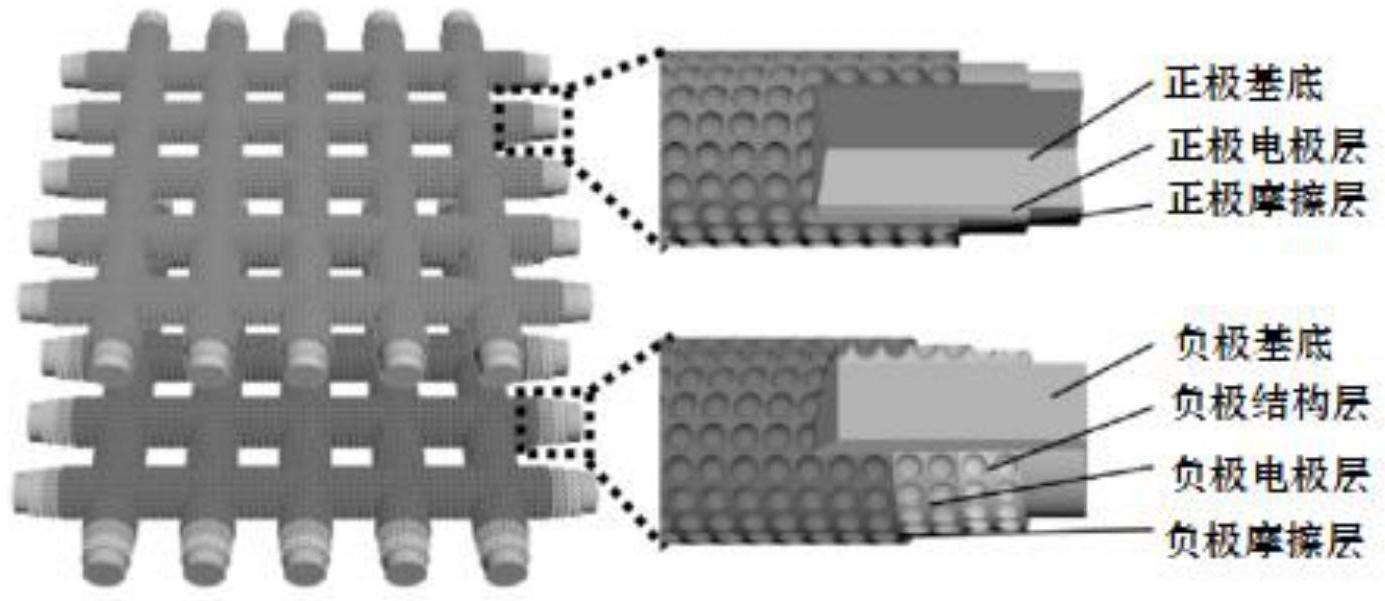

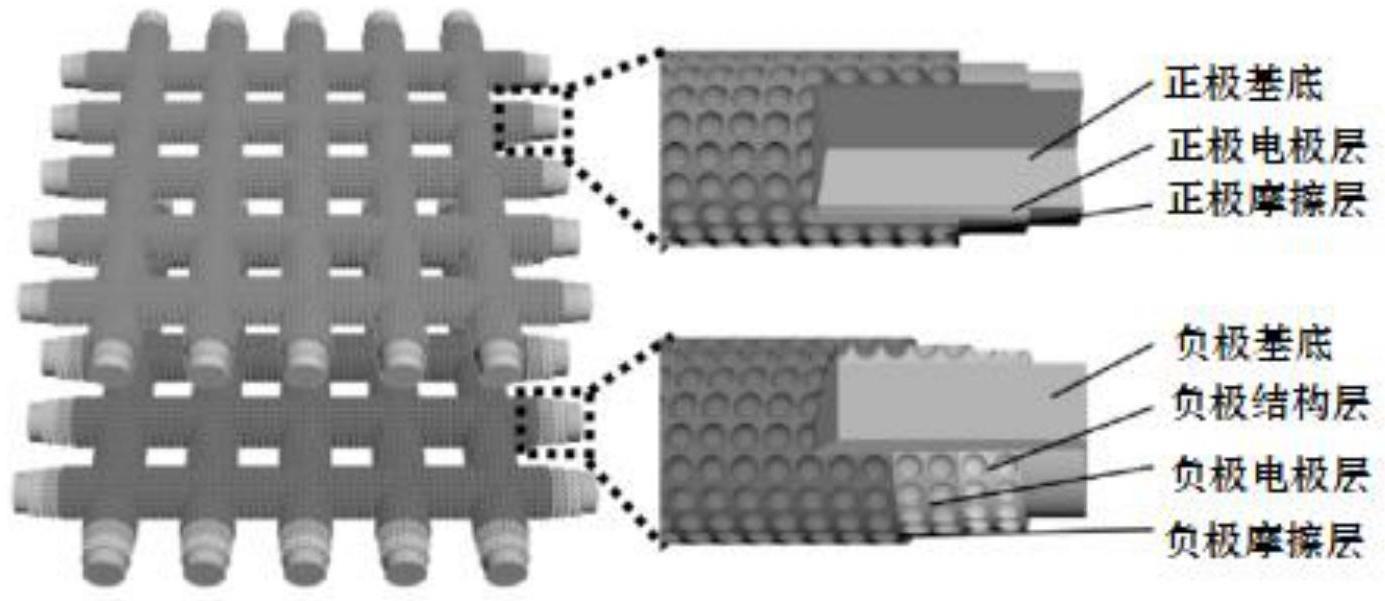

一种织物基摩擦纳米发电机,包括正极摩擦部分和与正极摩擦部分循环接触、分离的负极摩擦部分,所述的正极摩擦部分包括层叠设置的正极基底、正极电极层和正极摩擦层,所述的负极摩擦部分包括层叠设置的负极基底、负极结构层、负极电极层和负极摩擦层。

[0015]

所述正极摩擦部分的正极基底的材料为织物、正极电极层的材料为聚苯胺、正极摩擦层的材料为聚合物。

[0016]

所述负极摩擦部分的负极基底的材料为织物、负极结构层的材料为聚合物、负极电极层的材料为聚苯胺、负极摩擦层的材料为聚合物。

[0017]

所述的正极摩擦层和负极摩擦层为相同或不相同的具有微纳结构且溶剂耐受性的聚合物。

[0018]

所述的正极电极层的材料与正极摩擦层的材料互换后效果相同。

[0019]

一种织物基摩擦纳米发电机的制备方法,包括以下步骤:

[0020]

步骤1、利用原位聚合在正极基底表面制备正极电极层:在反应容器中放入正极基底,再依次加入去离子水、苯胺、高氯酸及过硫酸铵,并在0-5℃的温度条件下反应24-36小时,反应完成后,用去离子水清洗反应后的正极基底,其中,每16cm

2-25cm2正极基底加入去离子水20-30ml,苯胺20-30μl,高氯酸2-3ml,过硫酸铵40-50mg,获得表面修饰了聚苯胺的正极电极层;

[0021]

步骤2、在表面修饰了聚苯胺的正极电极层的表面制备正极摩擦层:将步骤1制备的表面修饰了聚苯胺的正极电极层浸泡在配置浓度为10-100mg/ml聚合物的氯仿溶液中10-30min后,取出干燥1-2小时,获得表面具有微纳结构聚合物的正极电极层,再将表面具有微纳结构聚合物的正极电极层用等离子体技术处理1-3min,获得表面具有微纳结构聚合物且溶剂耐受的正极摩擦层;

[0022]

步骤3、在负极基底表面制备负极结构层:将负极基底浸泡在配置浓度为10-100mg/ml聚合物的氯仿溶液中10-30min后,取出干燥1-2小时,获得表面具有微纳结构聚合物的负极结构层;

[0023]

步骤4、利用原位聚合在表面具有微纳结构聚合物的负极结构层的表面制备负极电极层:在反应容器中放入步骤3制备的表面具有微纳结构聚合物的负极结构层,再依次加入去离子水、苯胺、高氯酸及过硫酸铵,并在0-5℃的温度条件下反应24-36小时,反应结束后,用去离子水清洗反应后的表面具有微纳结构聚合物的负极结构层,其中,每16cm

2-25cm2反应后的表面具有微纳结构聚合物的负极结构层中加入去离子水20-30ml、苯胺20-30μl、高氯酸2-3ml、过硫酸铵40-50mg,获得表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层;

[0024]

步骤5、在表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层的表面制备负极摩擦层:向步骤4制备的表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层表面,喷涂0.012-0.032ml/cm2配置浓度为10-30mg/ml聚合物的二甲基甲酰胺溶液,再用等离子体技术处理1-3min,获得表面具有微纳结构聚合物且溶剂耐受的负极摩擦层;

[0025]

步骤6、将层叠设置的正极基底、步骤1制备的正极电极层和步骤2制备的正极摩擦层作为正极摩擦部分,再将层叠设置的负极基底、步骤3制备的负极结构层、步骤4制备的负极电极层和5制备的负极摩擦层作为负极摩擦部分,让正极摩擦部分和负极摩擦部分往复运动,实现正极摩擦层与负极摩擦层的接触和分离,接触的时候摩擦发电,从而实现摩擦纳米发电机的制备。

[0026]

所述的正极基底或负极基底均包括单层织布结构的织物,织物优选为尼龙织布,孔径为250-800目。

[0027]

所述的聚合物包括:聚苯乙烯、聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)、聚偏氟乙烯或聚(偏二氟乙烯-co-六氟丙烯)(pvdfhfp)。

[0028]

所述步骤1中修饰聚苯胺和步骤2中制备微纳结构聚合物的步骤能够互调,达到的效果相同。

[0029]

所述的聚苯胺电极的电阻为0.1-10kω。

[0030]

相对于现有技术,本发明的有益效果在于:

[0031]

1、相较于现有技术,本发明在织物表面涂覆聚合物构筑微纳结构,微纳结构可以提高摩擦层的表面粗糙度,提高有效摩擦面积和电荷密度,显著提高电学输出性能。

[0032]

2、相较于现有技术,本发明采用等离子体处理技术,经过等离子处理之后,摩擦层表面的聚合物分子链交联在一起,形成三维网络交联结构,该交联层具有良好的溶剂耐受性,保护结构和内部材料不受溶剂和水分的影响。

[0033]

3、相较于现有技术,本发明使用织物作为基底,使用原位聚合聚苯胺作为电极,使用聚合物作为摩擦层,制备的摩擦纳米发电机具有全有机结构,具有优异的柔性。同时织物本身的纹理特征得到了保留,具有良好的透气性。因此本发明制备的摩擦纳米发电机具有优异的可穿戴舒适性。

[0034]

综上所述,本发明使用织物作为基底,在织物表面涂覆聚合物构筑微纳结构,采用等离子体处理技术、原位聚合聚苯胺制备摩擦纳米发电机,制备工艺简单、高效,具有优异的可穿戴舒适性、普适性,应用范围广,提高了摩擦纳米发电机电输出性能且不受溶剂和水分的影响,可以实现大尺寸和大规模生产,易于产业化。

附图说明

[0035]

图1为本发明的摩擦纳米发电机的结构示意图。

[0036]

图2为本发明实施例中使用的500目尼龙织布的扫描电子显微镜照片。

[0037]

图3为本发明实施例1中尼龙-聚苯胺-sebs-耐溶剂的扫描电子显微镜照片。

[0038]

图4为本发明实施例1中有微纳结构的摩擦纳米发电机的电学输出性能。

[0039]

图5为本发明实施例3中尼龙-sebs-聚苯胺的扫描电子显微镜照片。

[0040]

图6为摩擦纳米发电机透气性测试曲线图。

具体实施方式

[0041]

下面结合附图对本发明做详细叙述。

[0042]

实施例1

[0043]

参见图1,一种织物基摩擦纳米发电机,包括正极摩擦部分和与正极摩擦部分循环接触、分离的负极摩擦部分,所述的正极摩擦部分包括层叠设置的正极基底、正极电极层和正极摩擦层,所述的负极摩擦部分包括层叠设置的负极基底、负极结构层、负极电极层和负极摩擦层。

[0044]

所述正极摩擦部分的正极基底的材料为尼龙织布、正极电极层的材料为聚苯胺、正极摩擦层的材料为聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)。

[0045]

所述负极摩擦部分的负极基底的材料为尼龙织布、负极结构层的材料为聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)、负极电极层的材料为聚苯胺、负极摩擦层的材料为聚偏氟乙烯。

[0046]

所述的正极摩擦层为具有微纳结构且溶剂耐受性的聚合物聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs);所述的负极摩擦层为具有微纳结构且溶剂耐受性的聚合物聚偏氟乙烯。

[0047]

所述的正极电极层的材料与正极摩擦层的材料互换后效果相同。

[0048]

一种织物基摩擦纳米发电机的制备方法,包括以下步骤:

[0049]

参见图2,步骤1、利用原位聚合在尼龙织布表面制备正极电极层:在反应容器中放入4

×

4cm孔径为500目的单层结构尼龙织布,再依次加入30ml去离子水、25μl苯胺、2ml高氯酸及40mg过硫酸铵,并在0℃的温度条件下反应24小时,反应完成后,用去离子水清洗反应后的尼龙织布,获得表面修饰了聚苯胺的正极电极层,电阻为5kω;

[0050]

步骤2、在表面修饰了聚苯胺的正极电极层的表面制备正极摩擦层:将步骤1制备的表面修饰了聚苯胺的正极电极层浸泡在配置浓度为100mg/ml聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)的氯仿溶液中10min后,取出干燥1小时,获得表面具有微纳结构聚合物的正极电极层,再将表面具有微纳结构聚合物的正极电极层用等离子体技术处理3min,获得表面具有微纳结构聚合物且溶剂耐受的正极摩擦层,聚合物分子在正极摩擦层表面形成一层交联网络层,这种交联网络层具有很好的耐溶剂效果;

[0051]

步骤3、在尼龙织布表面制备负极结构层:将4

×

4cm孔径为500目的单层结构尼龙织布浸泡在配置浓度为100mg/ml聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)的氯仿溶液中10min后,取出干燥1小时,获得表面具有微纳结构聚合物的负极结构层,该负极结构层作为下一层图案化的模板;

[0052]

步骤4、利用原位聚合在表面具有微纳结构聚合物的负极结构层的表面制备负极电极层:在反应容器中放入步骤3制备的表面具有微纳结构聚合物的负极结构层,再依次加入30ml去离子水、25μl苯胺、2ml高氯酸及40mg过硫酸铵,并在0℃的温度条件下反应24小时,反应结束后,用去离子水清洗反应后的表面具有微纳结构聚合物的负极结构层,获得表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层,电阻为8kω;

[0053]

步骤5、在表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层的表面制备负极摩擦层:向步骤4制备的表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层表面,每1cm2喷涂0.012ml配置浓度为20mg/ml聚偏氟乙烯的二甲基甲酰胺溶液,再用等离子体技术处理3min,获得表面具有微纳结构聚合物且溶剂耐受的负极摩擦层,聚合物分子在负极摩擦层表面形成一层交联网络层,这种交联网络层具有很好的耐溶剂效果;

[0054]

步骤6、将层叠设置的正极基底、步骤1制备的正极电极层和步骤2制备的正极摩擦层作为正极摩擦部分,再将层叠设置的负极基底、步骤3制备的负极结构层、步骤4制备的负极电极层和5制备的负极摩擦层作为负极摩擦部分,让正极摩擦部分和负极摩擦部分往复运动,实现正极摩擦层与负极摩擦层的接触和分离,接触的时候摩擦发电,从而实现摩擦纳米发电机的制备。

[0055]

参见图4,通过测试垂直分离式摩擦纳米发电机在周期性垂直压力-释放过程中的电输出性能得出以下结论:

[0056]

本实施例中,带有表面微纳结构摩擦纳米发电机开路电压为208.9v,短路电流为4.6μa,能量密度0.6w/m2。比现有的无表面微纳结构的摩擦纳米发电机开路电压提高了2.7倍,短路电流提高了3.1倍,能量密度提高了29倍。

[0057]

实施例2

[0058]

参见图1,一种织物基摩擦纳米发电机,包括正极摩擦部分和与正极摩擦部分循环接触、分离的负极摩擦部分,所述的正极摩擦部分包括层叠设置的正极基底、正极电极层和正极摩擦层,所述的负极摩擦部分包括层叠设置的负极基底、负极结构层、负极电极层和负极摩擦层。

[0059]

所述正极摩擦部分的正极基底的材料为尼龙织布、正极电极层的材料为聚苯胺、正极摩擦层的材料为聚苯乙烯。

[0060]

所述负极摩擦部分的负极基底的材料为尼龙织布、负极结构层的材料为聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs),负极电极层的材料为聚苯胺、负极摩擦层的材料为聚偏氟乙烯。

[0061]

所述的正极摩擦层为具有微纳结构且溶剂耐受性的聚合物聚苯乙烯;所述的负极摩擦层为具有微纳结构且溶剂耐受性的聚合物聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)。

[0062]

所述的正极电极层的材料与正极摩擦层的材料互换后效果相同。

[0063]

一种织物基摩擦纳米发电机的制备方法,包括以下步骤:

[0064]

步骤1、利用原位聚合在尼龙织布表面制备正极电极层:在反应容器中放入4

×

4cm孔径为800目的单层结构尼龙织布,再依次加入30ml去离子水、30μl苯胺、2.5ml高氯酸及45mg过硫酸铵,并在0℃的温度条件下反应36小时,反应完成后,用去离子水清洗反应后的尼龙织布,获得表面修饰了聚苯胺的正极电极层,电阻为8kω;

[0065]

步骤2、在表面修饰了聚苯胺的正极电极层的表面制备正极摩擦层:将步骤1制备的表面修饰了聚苯胺的正极电极层浸泡在配置浓度为100mg/ml聚苯乙烯的氯仿溶液中30min后,取出干燥1小时,获得表面具有微纳结构聚合物的正极电极层,再将表面具有微纳结构聚合物的正极电极层用等离子体技术处理2min,获得表面具有微纳结构聚合物且溶剂耐受的正极摩擦层,聚合物分子在正极摩擦层表面形成一层交联网络层,这种交联网络层具有很好的耐溶剂效果;

[0066]

步骤3、在尼龙织布表面制备负极结构层:将4

×

4cm孔径为800目的单层结构尼龙织布浸泡在配置浓度为100mg/ml聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)的氯仿溶液中30min后,取出干燥1小时,获得表面具有微纳结构聚合物的负极结构层,该负极结构层作为下一层图案化的模板;

[0067]

步骤4、利用原位聚合在表面具有微纳结构聚合物的负极结构层的表面制备负极电极层:在反应容器中放入步骤3制备的表面具有微纳结构聚合物的负极结构层,再依次加入30ml去离子水、30μl苯胺、2.5ml高氯酸及45mg过硫酸铵,并在0℃的温度条件下反应36小时,反应结束后,用去离子水清洗反应后的表面具有微纳结构聚合物的负极结构层,获得表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层,电阻为8kω;

[0068]

步骤5、在表面具有微纳结构聚合物且修饰了聚苯胺的负极电极的层表面制备负极摩擦层:向步骤4制备的表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层表面,每1cm2喷涂0.021ml配置浓度为20mg/ml聚偏氟乙烯的二甲基甲酰胺溶液,再用等离子体技术处理2min,获得表面具有微纳结构聚合物且溶剂耐受的负极摩擦层,聚合物分子在负极摩擦层表面形成一层交联网络层,这种交联网络层具有很好的耐溶剂效果;

[0069]

步骤6、将层叠设置的正极基底、步骤1制备的正极电极层和步骤2制备的正极摩擦层作为正极摩擦部分,再将层叠设置的负极基底、步骤3制备的负极结构层、步骤4制备的负极电极层和5制备的负极摩擦层作为负极摩擦部分,让正极摩擦部分和负极摩擦部分往复运动,实现正极摩擦层与负极摩擦层的接触和分离,接触的时候摩擦发电,从而实现摩擦纳米发电机的制备。

[0070]

通过测试垂直分离式摩擦纳米发电机在周期性垂直压力-释放过程中的电输出性能得出以下结论:

[0071]

本实施例中带有表面微纳结构摩擦纳米发电机开路电压为51.3v,短路电流为1.64μa,能量密度0.05w/m2。比现有的无表面微纳结构的摩擦纳米发电机开路电压提高了0.6倍,短路电流提高了2.8倍,能量密度提高了4.6倍。

[0072]

实施例3

[0073]

参见图1,一种织物基摩擦纳米发电机,包括正极摩擦部分和与正极摩擦部分循环接触、分离的负极摩擦部分,所述的正极摩擦部分包括层叠设置的正极基底、正极电极层和正极摩擦层,所述的负极摩擦部分包括层叠设置的负极基底、负极结构层、负极电极层和负极摩擦层。

[0074]

所述正极摩擦部分的正极基底的材料为尼龙织布、正极电极层的材料为聚苯胺、正极摩擦层的材料为聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)。

[0075]

所述负极摩擦部分的负极基底的材料为尼龙织布、负极结构层的材料为聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs),负极电极层的材料为聚苯胺、负极摩擦层

的材料为聚偏氟乙烯。

[0076]

所述的正极摩擦层为具有微纳结构且溶剂耐受性的聚合物聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs);所述的负极摩擦层为具有微纳结构且溶剂耐受性的聚合物聚偏氟乙烯。

[0077]

所述的正极电极层的材料与正极摩擦层的材料互换后效果相同。

[0078]

一种织物基摩擦纳米发电机的制备方法,包括以下步骤:

[0079]

步骤1、在尼龙织布表面制备正极电极层:将4

×

4cm孔径为250目的单层结构尼龙织布浸泡在配置浓度为10mg/ml聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)的氯仿溶液中20min后,取出干燥1.5小时,获得表面具有微纳结构聚合物的正极电极层;

[0080]

参见图5,步骤2、在表面具有微纳结构聚合物的正极电极层的表面制备正极摩擦层:使用原位聚合在反应容器中放入步骤1制备的表面具有微纳结构聚合物的正极电极层,再依次加入20ml去离子水、20μl苯胺、2ml高氯酸及40mg过硫酸铵,并在5℃的温度条件下反应30小时,反应完成后,用去离子水清洗反应后的表面具有微纳结构聚合物的正极电极层,获得表面修饰聚苯胺的正极电极层,再用等离子体技术处理正极电极层2min,获得表面具有微纳结构聚合物且溶剂耐受的正极摩擦层,聚合物分子在正极摩擦层表面形成一层交联网络层,这种交联网络层具有很好的耐溶剂效果;

[0081]

步骤3、在尼龙织布表面制备负极结构层:将4

×

4cm孔径为250目的单层结构尼龙织布浸泡在配置浓度为10mg/ml聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)的氯仿溶液中20min后,取出干燥1.5小时,获得表面具有微纳结构聚合物的负极结构层,该负极结构层作为下一层图案化的模板;

[0082]

步骤4、利用原位聚合在表面具有微纳结构聚合物的负极结构层的表面制备负极电极层:在反应容器中放入步骤3制备的表面具有微纳结构聚合物的负极结构层,再依次加入20ml去离子水、20μl苯胺、2ml高氯酸及40mg过硫酸铵,并在5℃的温度条件下反应30小时,反应结束后,用去离子水清洗反应后的表面具有微纳结构聚合物的负极结构层,获得表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层,电阻为10kω;

[0083]

步骤5、在表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层的表面制备负极摩擦层:向步骤4制备的表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层表面,每1cm2喷涂0.029ml配置浓度为10mg/ml聚偏氟乙烯的二甲基甲酰胺溶液,再用等离子体技术处理1min,获得表面具有微纳结构聚合物且溶剂耐受的负极摩擦层,聚合物分子在负极摩擦层表面形成一层交联网络层,这种交联网络层具有很好的耐溶剂效果;

[0084]

步骤6、将层叠设置的正极基底、步骤1制备的正极电极层和步骤2制备的正极摩擦层作为正极摩擦部分,再将层叠设置的负极基底、步骤3制备的负极结构层、步骤4制备的负极电极层和5制备的负极摩擦层作为负极摩擦部分,让正极摩擦部分和负极摩擦部分往复运动,实现正极摩擦层与负极摩擦层的接触和分离,接触的时候摩擦发电,从而实现摩擦纳米发电机的制备。

[0085]

通过测试垂直分离式摩擦纳米发电机在周期性垂直压力-释放过程中的电输出性能得出以下结论:

[0086]

本实施例中,带有表面微纳结构摩擦纳米发电机开路电压为31.7v,短路电流为0.94μa,能量密度0.019w/m2。比现有的无表面微纳结构的摩擦纳米发电机开路电压提高了

0.1倍,短路电流提高了1.6倍,能量密度提高了2.2倍。

[0087]

实施例4

[0088]

参见图1,一种织物基摩擦纳米发电机,包括正极摩擦部分和与正极摩擦部分循环接触、分离的负极摩擦部分,所述的正极摩擦部分包括层叠设置的正极基底、正极电极层和正极摩擦层,所述的负极摩擦部分包括层叠设置的负极基底、负极结构层、负极电极层和负极摩擦层。

[0089]

所述正极摩擦部分的正极基底的材料为尼龙织布、正极电极层的材料为聚苯胺、正极摩擦层的材料为聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)。

[0090]

所述负极摩擦部分的负极基底的材料为尼龙织布、负极结构层的材料为聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs),负极电极层的材料为聚苯胺、负极摩擦层的材料为聚偏氟乙烯。

[0091]

所述的正极摩擦层为具有微纳结构且溶剂耐受性的聚合物聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs);所述的负极摩擦层为具有微纳结构且溶剂耐受性的聚合物聚偏氟乙烯。

[0092]

所述的正极电极层的材料与正极摩擦层的材料互换后效果相同。

[0093]

一种织物基摩擦纳米发电机的制备方法,包括以下步骤:

[0094]

参见图2,步骤1、利用原位聚合在尼龙织布表面制备正极电极层:在反应容器中放入5

×

5cm孔径为500目的单层结构尼龙织布,再依次加入25ml去离子水、28μl苯胺、2.5ml高氯酸及50mg过硫酸铵,并在2℃的温度条件下反应36小时,反应完成后,用去离子水清洗反应后的尼龙织布,获得表面修饰了聚苯胺的正极电极层,电阻为0.1kω;

[0095]

步骤2、在表面修饰了聚苯胺的正极电极层的表面制备正极摩擦层:将步骤1制备的表面修饰了聚苯胺的正极电极层浸泡在配置浓度为80mg/ml聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)的氯仿溶液中30min后,取出干燥1小时,获得表面具有微纳结构聚合物的正极电极层,再将表面具有微纳结构聚合物的正极电极层用等离子体技术处理3min,获得表面具有微纳结构聚合物且溶剂耐受的正极摩擦层,聚合物分子在正极摩擦层表面形成一层交联网络层,这种交联网络层具有很好的耐溶剂效果;

[0096]

参见图2,步骤3、在尼龙织布表面制备负极结构层:将4

×

4cm孔径为500目的单层结构尼龙织布浸泡在配置浓度为80mg/ml聚苯乙烯-聚(乙烯-丁烯)-聚苯乙烯嵌段共聚物(sebs)的氯仿溶液中30min后,取出干燥1小时,获得表面具有微纳结构聚合物的负极结构层,该负极结构层作为下一层图案化的模板;

[0097]

步骤4、利用原位聚合在表面具有微纳结构聚合物的负极结构层的表面制备负极电极层:在反应容器中放入步骤3制备的表面具有微纳结构聚合物的负极结构层,再依次加入25ml去离子水、28μl苯胺、2.5ml高氯酸及50mg过硫酸铵,并在2℃的温度条件下反应36小时,反应结束后,用去离子水清洗反应后的表面具有微纳结构聚合物的负极结构层,获得表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层,电阻为0.1kω;

[0098]

步骤5、在表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层的表面制备负极摩擦层:向步骤4制备的表面具有微纳结构聚合物且修饰了聚苯胺的负极电极层表面,每1cm2喷涂0.032ml配置浓度为30mg/ml聚(偏二氟乙烯-co-六氟丙烯)(pvdfhfp)的二甲基甲酰胺溶液,再用等离子体技术处理3min,获得表面具有微纳结构聚合物且溶剂耐受的负极

摩擦层,聚合物分子在负极摩擦层表面形成一层交联网络层,这种交联网络层具有很好的耐溶剂效果;

[0099]

步骤6、将层叠设置的正极基底、步骤1制备的正极电极层和步骤2制备的正极摩擦层作为正极摩擦部分,再将层叠设置的负极基底、步骤3制备的负极结构层、步骤4制备的负极电极层和5制备的负极摩擦层作为负极摩擦部分,让正极摩擦部分和负极摩擦部分往复运动,实现正极摩擦层与负极摩擦层的接触和分离,接触的时候摩擦发电,从而实现摩擦纳米发电机的制备。

[0100]

通过测试垂直分离式摩擦纳米发电机在周期性垂直压力-释放过程中的电输出性能得出以下结论:

[0101]

本发实施例中带有表面微纳结构摩擦纳米发电机开路电压为56.3v,短路电流为2.74μa,能量密度0.1w/m2。比现有的无表面微纳结构的摩擦纳米发电机开路电压提高了0.1倍,短路电流提高了11.2倍,能量密度提高了1.8倍。

[0102]

透气性测试:

[0103]

在瓶子中装一定质量的乙醇,分别敞开盖子和用不同的聚合物薄膜紧密包裹瓶口,测试乙醇蒸汽的扩散速率。

[0104]

参见图6,每100小时透过乙醇蒸汽的量如下:敞开盖子(none)为1.77g cm-2

,尼龙织物(ny)为1.78g cm-2

,尼龙-聚苯胺(ny-pani)为1.71g cm-2

,尼龙-聚苯胺-sebs(ny-pani-sebs)为0.63g cm-2

,纯的sebs膜(sebs film)为0.08g cm-2

,说明该摩擦纳米发电机具有很好的透气性。

[0105]

综上所述,本发明中制备的摩擦纳米发电机相较于现有的摩擦纳米发电机具有耐溶剂性,更好的电输出性和透气性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。