1.本实用新型涉及加热设备领域,具体说是一种直筒取暖发热体。

背景技术:

2.电机热一般采用加热体与换热液隔离的方式,电发热体通过铜或者铝合金的壳体对换热液进行加热;

3.传统加热体采用ptc半导体发热体,存在着以下问题:

4.1、寿命短;2、耗能功率会慢慢衰减,所以造成耗电;3、带磁性所以工作时有噪音;4、启动时需要大功率,高电压,电流特别大。

技术实现要素:

5.为了解决现有技术中加热器存在的一些问题,本实用新型提供一种直筒取暖发热体。

6.为实现上述目的,本实用新型采用的技术方案为:一种直筒取暖发热体,包括换热管,换热管上紧套有壳体,壳体上设有多个沿轴向布置的安装槽;

7.电发热管,安装在安装槽内;

8.外盒,安装在壳体的外侧,并在外盒和壳体之间安装隔热层;

9.所述外盒的两端设有固定支架;

10.所述换热管两端从固定支架伸出,且换热管两端设有接头。

11.进一步地,所述安装槽的横截面为优弧弓形状。

12.进一步地,所述壳体横截面为正六边形或圆形;所述外盒横截面为正六边形或圆形。

13.进一步地,所述安装槽个数为12个。

14.进一步地,其中一侧的固定支架上加工有与电发热管对应的通孔。

15.进一步地,所述电发热管每两个为一组,每组电发热管同侧的一端通过接线棒连接,另一端分别与零线和火线连接。

16.进一步地,所述壳体外表面设有多个沿轴向布置的u型槽;所述隔热层为隔热棉,隔热棉内壁加工有与u型槽对应的凸起。

17.进一步地,所述换热管采用紫铜制成。

18.进一步地,所述安装槽沿壳体的外周等间隔布置。

19.与现有技术相比,本实用新型的有益效果为:

20.本申请采用氧化铝陶瓷发热管替换现有的ptc半导体发热体,并对发热体的结构进行改进,解决了ptc半导体工作寿命短的问题,又解决了工作过程中的功率下降而造成耗能费电的问题,电发热管启动时电流与正常工作的电流是一样的,没有瞬间电流。ptc半导体在工作时有电感产生,所以有噪音,而电发热管则没有噪音。

21.环绕式的电发热管传热面积大,紫铜换热快,不易结垢。

22.隔热层可以有效阻止与环境的热交换;

23.换热管可以将电发热管与水分隔开,实现水电分离,在常用使用环境下,电发热管功率几乎无衰减,换热管几乎不会腐蚀。

附图说明

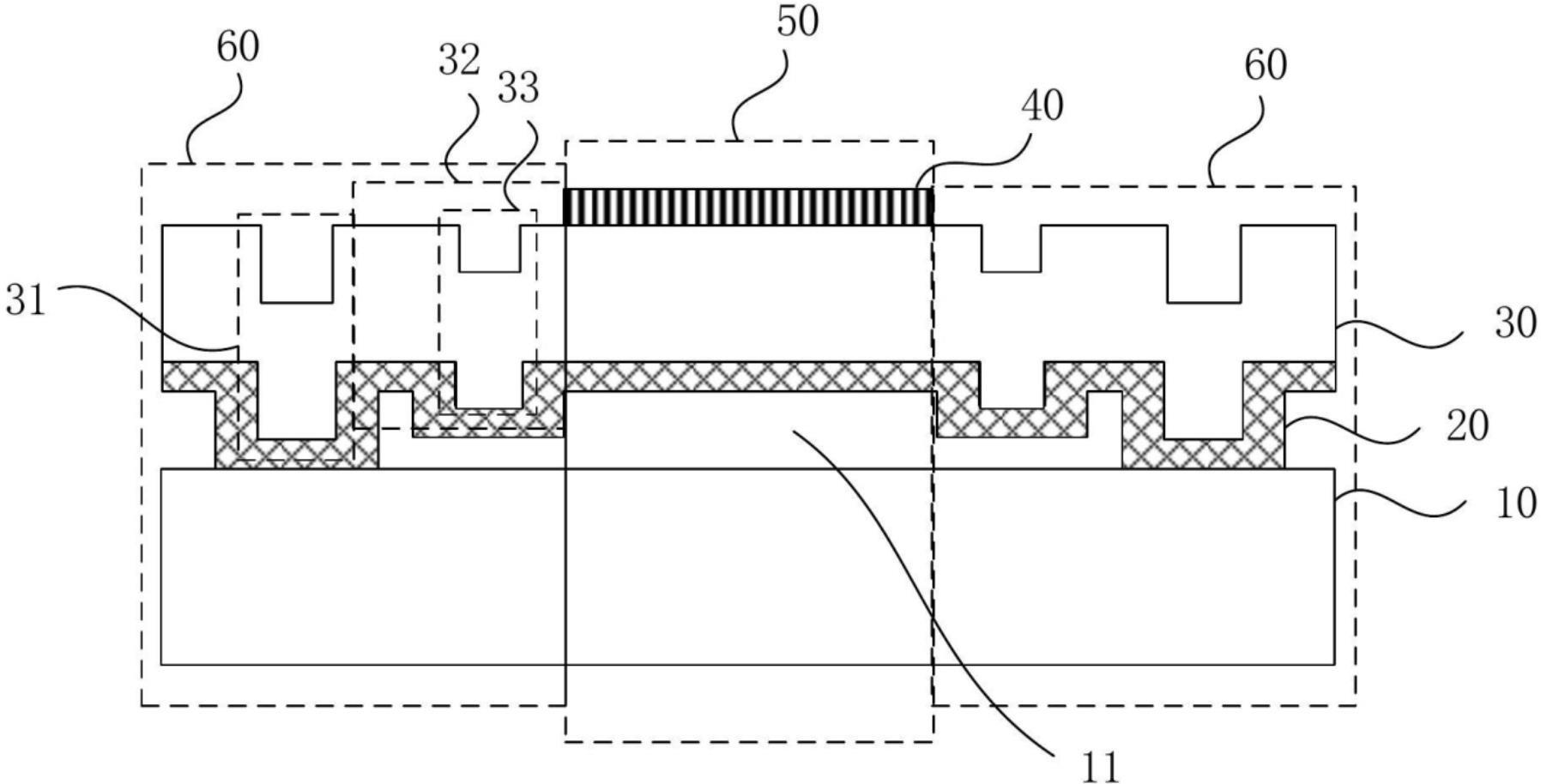

24.图1为本实用新型提供的直筒取暖发热体的结构示意图;

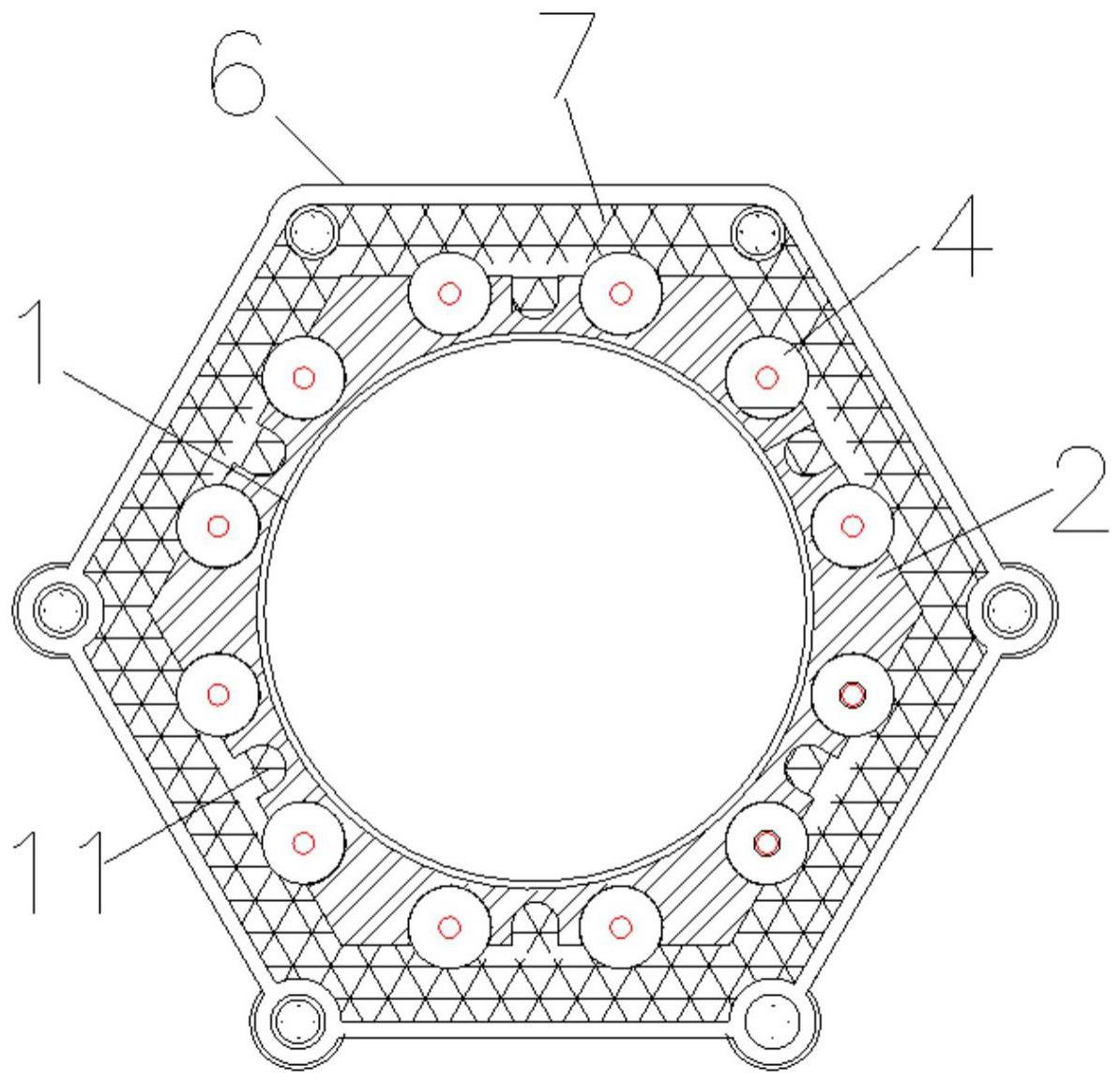

25.图2和图3为本实用新型提供的直筒取暖发热体的轴向侧视图;

26.图4和图5为本实用新型提供的直筒取暖发热体的未安装固定支架的轴向侧视图;

27.图6为本实用新型提供的直筒取暖发热体的部件剖视图;

28.其中:换热管1、壳体2、安装槽3、电发热管4、u型槽5、外盒6、隔热层7、固定支架8、接头9、热缩管10、凸起11、接线棒12。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.如图1-6所示,本实施方式提供了一种直筒取暖发热体,换热管1,由紫铜(纯铜)制成,外径33mm,换热管1外紧套有壳体2,换热管1通过胀管工艺使其外壁与壳体2内壁紧密贴合,以保证传热效果,壳体2上设有多个沿轴向布置的安装槽3,安装槽3沿壳体2的外周等间隔布置;

31.电发热管4,安装在安装槽3内,电发热管4的两端从安装槽3内伸出;电发热管4为氧化铝陶瓷发热管,具有快速均匀升温、发热面大、耗电量小、使用寿命长、保温性能好等优点;

32.外盒6,安装在壳体2的外侧,并在外盒6和壳体2之间安装隔热层7,以防止与环境热交换;

33.外盒6的两端设有固定支架8,支架8下端设有安装脚,安装角上开设有两个腰孔,用于安装整个直筒取暖发热体;

34.换热管1两端从固定支架8伸出,且换热管1两端设有接头9,本实施方式中接头9为螺纹接头。

35.在本申请的另一个实施方式中,安装槽3的横截面为优弧弓形状,使电发热管4有一小部分漏出壳体2,安装隔热层7后,隔热层7向内压紧电发热管4,使电发热管4紧贴壳体2内壁,保证传热效果。

36.在本申请的另一个实施方式中,壳体2横截面为正六边形或圆形;外盒6横截面也为正六边形或圆形,但壳体2和外盒6的横截面应尽量保持一致,使隔热层7厚度均匀,保证隔热效果;本实施方式中壳体2和外盒6均为正六边形,外盒6顶面水平,外盒6的对边距离为85.3mm,外盒6顶部到固定支架8底部的距离为107mm,电发热管4直径7.8-7.9mm,接头9宽度为15mm,本实施方式中2个固定支架8外边缘之间长度422mm,接220v电源,功率12kw,根据实际需求可采用不同长度的电发热管4和壳体2。

37.在本申请的另一个实施方式中,安装槽3个数为12个,当壳体2横截面为正六边形时,壳体2的每边均设有2个安装槽3。

38.在本申请的另一个实施方式中,其中一侧的固定支架8上加工有与电发热管4对应的通孔,使电发热管4从固定支架8伸出,分组后与电源连接。

39.在本申请的另一个实施方式中,提供了一种电发热管的接线方式,适用于220v电源,将电发热管4每相邻的两个为一组,每组电发热管4同侧的一端通过接线棒12连接,另一端分别与零线和火线连接;连接处套设有热缩管10。

40.在本申请的另一个实施方式中,壳体2外表面设有多个沿轴向布置的u型槽5,壳体2的每个面设置一个u型槽5,在两个安装槽3之间;隔热层7为隔热棉,隔热棉内壁加工有与u型槽对应的凸起11,安装时,将凸起11插入到u型槽5内,压紧电发热管4。

41.换热管1中加入换热剂,如水,特殊条件下可根据需求选择极限性能更好的换热剂,换热剂为水,在极端环境下可选用性能更好的换热剂。

42.直筒取暖发热体的组装流程为:

43.将电发热管4放于壳体2的安装槽3中,将隔热层7的凸起11插入到对应的u型槽5内,使隔热层7压紧电发热管4的漏出部分,安装外盒6,将需要连接的电发热管4通过接线帮连接到一起,两端安装固定支架8,并通过6个m4螺丝拧紧,接上电源线与水管,一个完整的直筒取暖发热体组装完成,工艺简单,换热管1可以将电发热管4与水分隔开,实现水电分离,在常用使用环境下,电发热管4功率几乎无衰减,换热管1几乎不会腐蚀。

44.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种直筒取暖发热体,其特征在于:包括换热管(1),换热管(1)上紧套有壳体(2),壳体(2)上设有多个沿轴向布置的安装槽(3);电发热管(4),安装在安装槽(3)内;外盒(6),安装在壳体(2)的外侧,并在外盒(6)和壳体(2)之间安装隔热层(7);所述外盒(6)的两端设有固定支架(8);所述换热管(1)两端从固定支架(8)伸出,且换热管(1)两端设有接头(9)。2.根据权利要求1所述的直筒取暖发热体,其特征在于:所述安装槽(3)的横截面为优弧弓形状。3.根据权利要求1或2所述的直筒取暖发热体,其特征在于:所述壳体(2)横截面为正六边形或圆形;所述外盒(6)横截面为正六边形或圆形。4.根据权利要求1或2所述的直筒取暖发热体,其特征在于:所述安装槽(3)个数为12个。5.根据权利要求1或2所述的直筒取暖发热体,其特征在于:其中一侧的固定支架(8)上加工有与电发热管(4)对应的通孔。6.根据权利要求4所述的直筒取暖发热体,其特征在于:所述电发热管(4)每两个为一组,每组电发热管(4)同侧的一端通过接线棒(12)连接,另一端分别与零线和火线连接。7.根据权利要求1所述的直筒取暖发热体,其特征在于:所述壳体(2)外表面设有多个沿轴向布置的u型槽(5);所述隔热层(7)为隔热棉,隔热棉内壁加工有与u型槽(5)对应的凸起(11)。8.根据权利要求1所述的直筒取暖发热体,其特征在于:所述换热管(1)采用紫铜制成。9.根据权利要求1所述的直筒取暖发热体,其特征在于:所述安装槽(3)沿壳体(2)的外周等间隔布置。

技术总结

本实用新型涉及加热设备领域,具体说是一种直筒取暖发热体。包括换热管,换热管上紧套有壳体,壳体上设有多个沿轴向布置的安装槽;电发热管,安装在安装槽内;外盒,安装在壳体的外侧,并在外盒和壳体之间安装隔热层;所述外盒的两端设有固定支架;所述换热管两端从固定支架伸出,且换热管两端设有接头。解决了工作过程中的功率下降而造成耗能费电的问题,电发热管启动时电流与正常工作的电流是一样的,没有瞬间电流。电发热管没有噪音。环绕式的电发热管传热面积大,紫铜换热管换热快,不易结垢。隔热层可以有效阻止与环境的热交换。隔热层可以有效阻止与环境的热交换。隔热层可以有效阻止与环境的热交换。

技术研发人员:罗龙军

受保护的技术使用者:中山市热隆电热科技有限公司

技术研发日:2023.05.24

技术公布日:2023/8/26

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。