1.本发明涉及智能设备故障检测领域,具体为一种智能手持设备的硬件故障检测装置。

背景技术:

2.智能手持设备作为台式计算机或者笔记本电脑的补充应用工具,智能手持设备可用于数据的访问、管理、生成和收集、语音服务等多项功能,目前智能手持设备得到了广泛应用,如快递、超市行业采用扫码器进行数据的访问、管理、生成和收集,而在日常生活中,人们采用手机进行语音通话、视频通话以及手机支付等。

3.为满足人们对智能手持设备的需求,智能手持设备的相关硬件开始采用自动化生产,智能手持设备内部的电路板,也可称为pcb,作为智能手持设备的重要硬件,只要电路板产生一些故障,则会导致智能手持设备部分功能无法使用,甚至导致整个智能手持设备无法使用,为此在进行智能手持设备的自动化生产时,每个电路板的故障检测是必不可少的。

4.目前,电路板的自动化产线的相关检测方法有aoi检测、ict检测以及飞针检测,aoi检测通过视觉传感器拍照,再通过人工观察图像,该检测方法效率较慢,而飞针检测与ict检测均采用探针与电路板的检测触点接触进行检测,而飞针检测通常采用机械手带动飞针移动对多个触点进行检测,检测效率低,而ict检测上设有具有多个探针的针床,可对电路板多个触点进行同时检测,检测速度快,一般几秒钟就可以检测一块电路板,且检测准确度高,为此在一些产量大的生产企业通常采用ict检测,ict检测时,电路板移动至ict检测机下方,而后对电路板的位置进行定位,最后再使针床上的探针与电路板相关触点接触,根据检测系统来判断电路板是否产生故障,从而完成对电路板的故障检测,电路板在生产过程中,需要经过高温焊接,但高温焊接会导致部分电路板产生一定的变形,电路板产生变形的部分原因是电路板各部位的吸热量与散热量不均匀,为了保证电路板各部位的吸热量与散热量相同,电路板在设计时会使印刷铜箔均匀分布在电路板上,以此来保证电路板的吸热量与散热量均匀性,减少电路板的变形,但是即使电路板采用该设计方法,也仍然会有部分电路板产生较为均匀的弓曲翘曲变形,在对电路板进行定位时,由于电路板的弓曲翘曲变形,会导致定位后的电路板上的触点位置产生一定的偏移,使得针床上的探针不位于对应触点的正上方,在针床下压探针无法与对应触点接触,使得设备在对这部分电路板故障检测不精准,为解决该问题,现有设备通过使电路板的变形恢复,以此来防止电路板弓曲翘曲变形引起的检测错误,如cn202222973300.0专利中,该专利为飞针检测机的自动夹紧装置,该装置将翘曲电路板拉直以防止因电路板翘曲而导致的探针与触点产生偏移,影响电路板检测精度的问题,飞针检测与ict检测均采用探针接触进行检测,为此该装置也适用于ict检测,但当电路板的焊接材料采用无铅焊料时,由于无铅焊料比传统锡铅焊料更脆弱,因此,检测时将翘曲电路板拉直时,电路板由于发生形变会导致触点处产生应力,从而导致电路板触点开裂损坏该电路,进而会导致电路板的生产合格率降低。

5.为此,为了在检测电路板时不会由于改变电路板的形状而损坏电路板,且能准确

地对电路板的故障进行检测,亟需设计一种智能手持设备的硬件故障检测装置。

技术实现要素:

6.本发明的目的在于提供一种智能手持设备的硬件故障检测装置,通过设置动力板模仿电路板的变形,以此来调节探针位置,使探针始终位于相应触点的正上方,该方式不仅能避免检测时损坏电路板,也提升了故障检测装置检测的准确性。

7.为实现上述目的,本发明提供如下技术方案:

8.一种智能手持设备的硬件故障检测装置,包括机架及具备多个可伸缩探针的针床,所述针床设置在机架上方,所述机架上对称焊接有两个安装板,两个所述安装板分为安装板一与安装板二,且两个安装板共同设置有用于输送电路板的传送装置,传送装置为现有技术的中皮带输送机,且两个所述安装板上均设皮带输送机,诚然,也可采用其他能将电路板稳定输送至针床下方的输送机也可以,当然,除输送机外,也可采用其他传送装置,如机械手等,所述机架上设有对电路板进行移动方向定位的定位装置一,定位装置一采用夹持的方式对电路板进行移动方向上的定位,即在移动方向前方设置升降气缸带动挡板上移阻挡电路板移动路径,而后位于电路板移动方向后方也设置升降气缸带动挡板上移,并通过另一个气缸移动升降气缸,使两个挡板相互夹持电路板进行定位,所述机架上设有对电路板进行垂直于移动方向定位的定位装置二,所述定位装置二包括设置在机架上气缸,且气缸位于安装板二一侧,所述气缸输出杆端部设有推板,气缸伸出推动电路板与安装板一贴合,从而实现对电路板进行垂直于移动方向的定位;

9.所述针床上设有具备弹性的动力板,动力板材料采用65mn弹簧钢、铍青铜、记忆合金等材料,这些材料均具有较高的弹性,且不易产生塑性变形,诚然,采用其他弹性材料也可以,65mn弹簧钢较为常见,且价格便宜,为此该方案中动力板材料优选65mn弹簧钢,65mn弹簧钢需要在830℃

±

20℃淬火,提高65mn弹簧钢的综合性能,且淬火后采用油冷的方式,而后经过回火处理,消除或减少淬火产生的内应力,回火温度为540℃

±

50℃,所述探针通过与动力板连接安装至针床上,所述推板上设有控制气缸补偿电路板变形距离的检测装置,所述机架上设有调节装置,所述调节装置可根据气缸伸长量,使动力板产生与电路板相同的变形量,所述动力板上设有在调节装置控制动力板产生变形时探针始终保持竖直状态的稳定组件,所述针床上设有在动力板因多次变形产生塑性变形后仍可继续使用的恢复组件。

10.优选的,所述检测装置包括设置在推板及安装板一上的接触传感器,且所述安装板一上至少设有两个接触传感器。

11.在电路板移动至针床下方时,气缸快速伸出通过推板推动电路板对电路板进行定位,当位于推板上的接触传感器与安装板一上的接触传感器完全触发时,调节装置不工作,此时动力板处于正常状态,当位于推板上的接触传感器触发,但安装板一上的接触传感器未触发时,则气缸继续伸长,直到安装板一上接触传感器触发即可停下,此时调节装置触发,相应的调节动力板变形量,而探针连接在动力板上,从而对探针与电路板触点的偏移进行相应的调节,使探针始终位于相应触点正上方,在探针下压时,电路板两端均被限位,无法经过探针挤压而产生变形,从而避免触点因电路板变形而开裂的问题。

12.安装板一上两个接触传感器的设置,可避免因电路板倾斜而导致电路板未完全定

位就触发接触传感器,导致气缸补偿量不足,从而导致调节装置的调节量不足,影响设备的检测。

13.优选的,所述调节装置包括设置在安装板二上的安装架,所述安装架上水平滑动安装有调节块,且滑动方向垂直于电路板移动方向,所述调节块上设有倾斜面,所述气缸输出杆上固定安装用于推动调节块移动的推杆,所述调节块与安装架弹性连接,所述调节块上设有防止动力板直角边缘受应力损坏的防护组件。

14.当对翘曲电路板进行检测时,气缸伸长量较大,通过在安装架上滑动安装调节块,且调节块上设置倾斜面,气缸伸长量增加会通过推杆推动调节块移动相同距离,在针床向下移动时,调节块会阻挡动力板的向下移动,动力板会在斜面的作用下逐渐被挤压,从而使动力产生相同量的变形,以此来调节探针位置,在气缸收缩时,调节块会在弹簧的作用下复位,而不影响正常电路板的故障检测。

15.该方式为通过单个动力自行同步调节,结构简单,制造成本低,且同步率高,本发明中也可采用距离传感器测量电路板的变形量,再通过自动化控制调节块的移动量,该方式复杂,且该方式制造成本高。

16.优选的,所述稳定组件包括球形铰接在动力板上的连接杆,所述探针通过与连接杆螺纹连接安装至动力板上,所述连接杆位于针床一端滑动安装在针床上,且滑动方向垂直于电路板移动方向,所述连接杆的滑动安装方式可限制连接杆的转动自由度。

17.动力板的变形为弓形,若探针固定安装在动力板上,会造成探针产生一定角度的倾斜,在针床下压进行检测时,探针会因倾斜产生轴向力与径向力,而由于智能手持设备的电路板触点分布较为密集,为此探针设置密集度较高,为保证探针的密集度,探针的直径通常设置在0.2mm—0.5mm,由于探针直径较小,若产生径向力会使探针产生弯矩而导致探针变形损坏,影响设备的使用,为此在动力板上球形铰接连接杆,探针设置在连接杆上,且连接杆一端与针床滑动连接,通过球形铰接的设置,可使连接杆与动力板之间能产生一定角度的倾斜,且连接杆与针床的滑动连接,可限制连接杆的转动自由度,从而使探针始终保持竖直,在检测时探针不会产生径向力而变形。

18.连接杆的滑动方式采用滑槽滑动,且滑槽两侧设有限制连接杆进行竖直方向移动的凹槽,从而限制连接杆的转动自由度,滑槽的形状可采用凸字形滑槽,也可采用工字型滑槽。

19.优选的,所述恢复组件包括设置在针床上的拉簧,所述拉簧远离针床的一端固定安装有挤压板,所述挤压板在拉簧的作用下与动力板贴合。

20.由于ict检测设置字自动产线上,检测批量大,动力板的变形次数较多,从而导致动力板的容易产生塑性变形,致使ict检测机在检测正常电路板时,探针位置产生偏移,从而影响正常电路板的检测,为此在针床设置拉簧,且拉簧上连接有挤压板,在调节块未挤压动力板,挤压板在拉簧的作用下始终挤压动力板,使动力板产生塑性变形后,仍可复原,而不会影响针床的检测,从而提高的挤压板的使用寿命,而当动力板产生过多变形后需要对动力板进行更换,以免动力板在作业过程中裂开,探针直径为0.2mm时,动力板允许翘曲高度小于0.15—0.2mm,探针直径为0.3mm时,动力板允许翘曲高度小于0.2—0.3mm,允许最大变形量小于探针的直径。

21.该方式还可对动力板进行加热使动力板复原,但该方式动力板材料需要采用记忆

合金,而该方式需要为动力板加热,为此需要设置加热装置,为此会导致设备的制造成本较高,但若ict检测与回流焊设置在同一流水线上,可将回流焊内部热气引导至ict检测机处,对动力板进行加热,从而减少了加热装置的设置,且记忆合金使用寿命长,为此,采用记忆合金的动力板的使用成本更低。

22.优选的,单个所述连接杆上至少设置一个探针,且单个连接杆上的多个探针布置在同一直线上,且该直线平行于电路板移动方向。

23.由于电路板触点分布较为密集,探针也需要设置相应的密集度,但球绞的设置无疑是增加探针的宽度,从而导致探针布置的密集度降低,而在动力板变形时,位于与电路板移动方向同一直线上的探针位置调节是相同的,该直线上的探针可设置在同一连接杆上,以此来减小球绞的布置密集度,但不影响探针的布置密集度,提高设备的实用性。

24.优选的,所述机架上设有固定板,所述固定板上固定安装有弹簧阻尼器,所述弹簧阻尼器用于使推板在与电路板接触前降低气缸速度。

25.在对电路板进行定位时,气缸需要快速伸出以此来减少电路板的定位时间,气缸的停止会产生一定震动,易造成接触传感器的损坏,为此在机架上设置固定板,且固定板上连接弹簧阻尼器,在气缸伸出时会先与弹簧阻尼器接触最后再推动电路板,能有效减少气缸在停止腔的速度,从而降低气缸停止后的引起的震动,从而避免接触传感器的损坏。

26.优选的,所述防护组件包括设置在针床上的滑块,且滑块与动力板位于安装板二一侧的上方拐角转动连接,所述动力板位于安装板二一侧的下方拐角转动连接有滚筒,所述动力板位于安装板一的一端转动连接至针床上。

27.动力板位于安装板二一侧的上下两拐角会分别与针床以及调节块产生滑动,且动力板会在拐角处产生转动,使拐角处产生应力集中,为此,为了避免两个拐角产生应力集中或磨损,将上方拐角转动安装在滑块,在下方拐角上转动安装有滚筒,使拐角处由滑动摩擦面为滚动摩擦,且转动连接的设置,会时滚筒及连接转轴处进行多面接触,进而避免应力集中。

28.优选的,所述动力板包括多个连接板,所述连接板上设有多个与球绞配合的半圆形缺口,相邻的两个所述连接板可拆卸连接,所述滚筒至少设置在一个连接板上,所述滑块至少与一个连接板转动连接。

29.当动力板损坏时,需要将多个探针拆下才可将动力板拆下,而探针上连接有较多的导线,为此拆卸探针会导致导线混乱,不易对导线进行布置,且由于探针数量较多,探针的拆除容易导致探针后续安装位置错误,而影响设备的检测,为此将动力板设置成多个连接板,只需将多个连接板相互的连接部件解除,即可在不拆卸探针的情况下,将动力板取下。

30.优选的,所述安装架上竖直滑动安装有滑板,所述滑板与安装架弹性连接,所述调节块通过与滑板连接安装至安装架上,所述针床延伸至调节块上方,所述针床向下移动时动力板先与调节块接触,而后针床在移动调节块向下移动。

31.在针床下压时动力板与调节块接触时,此时探针已经与电路板接触,若此时动力板变形带动探针移动,会导致探针端部受到水平作用力而产生弯曲变形,从而导致探针的损坏,为此通过设置滑板,且针床延伸至调节块上方,可保证动力板在变形过程中探针未与电路板接触,在动力板完全变形后,探针竖直向下移动,探针端部而不会产生水平作用力,

从而避免探针产生弯曲变形而损坏。

32.与现有技术相比,本发明的有益效果为:

33.1、本发明所述的一种智能手持设备的硬件故障检测装置,通过在针床上设置可变形的动力板,并且探针设置在动力板上,通过检测装置检测电路板的变形量来调节气缸的伸长量,并通过气缸伸长量驱动调节装置控制动力板产生与电路板相同的变形量,使得探针位置进行相应的调节,致使探针位置始终位于相应触点正上方,且该方式不仅能避免检测时损坏电路板,也提升了故障检测装置检测的准确性。

34.2、本发明所述的一种智能手持设备的硬件故障检测装置,通过采用稳定组件使探针与动力板连接,避免探针因电路板的变形而导致探针倾斜,使得探针在检测时受到径向力产生变形而损坏,影响电路板的检测的问题,进而提高了故障检测装置的实用性。

35.3、本发明所述的一种智能手持设备的硬件故障检测装置,通过在针床上设置恢复组件,使动力板产生塑性变形后,在调节装置不工作时,动力板可恢复至初始状态,可避免因动力板的变形影响正常电路板的检测,从而提高故障检测装置的使用寿命,降低故障检测装置的维护频率。

36.4、本发明所述的一种智能手持设备的硬件故障检测装置,通过在单个连接杆上设置多个探针,且多个探针布置在与电路板移动方向平行的同一直线上,可使该连接杆上探针能进行对应触点的位置调节,以此来减少球绞的设置,提高探针的分布密集度,使该针床可对触点密集的电路板检测,提高故障检测装置的实用性。

附图说明

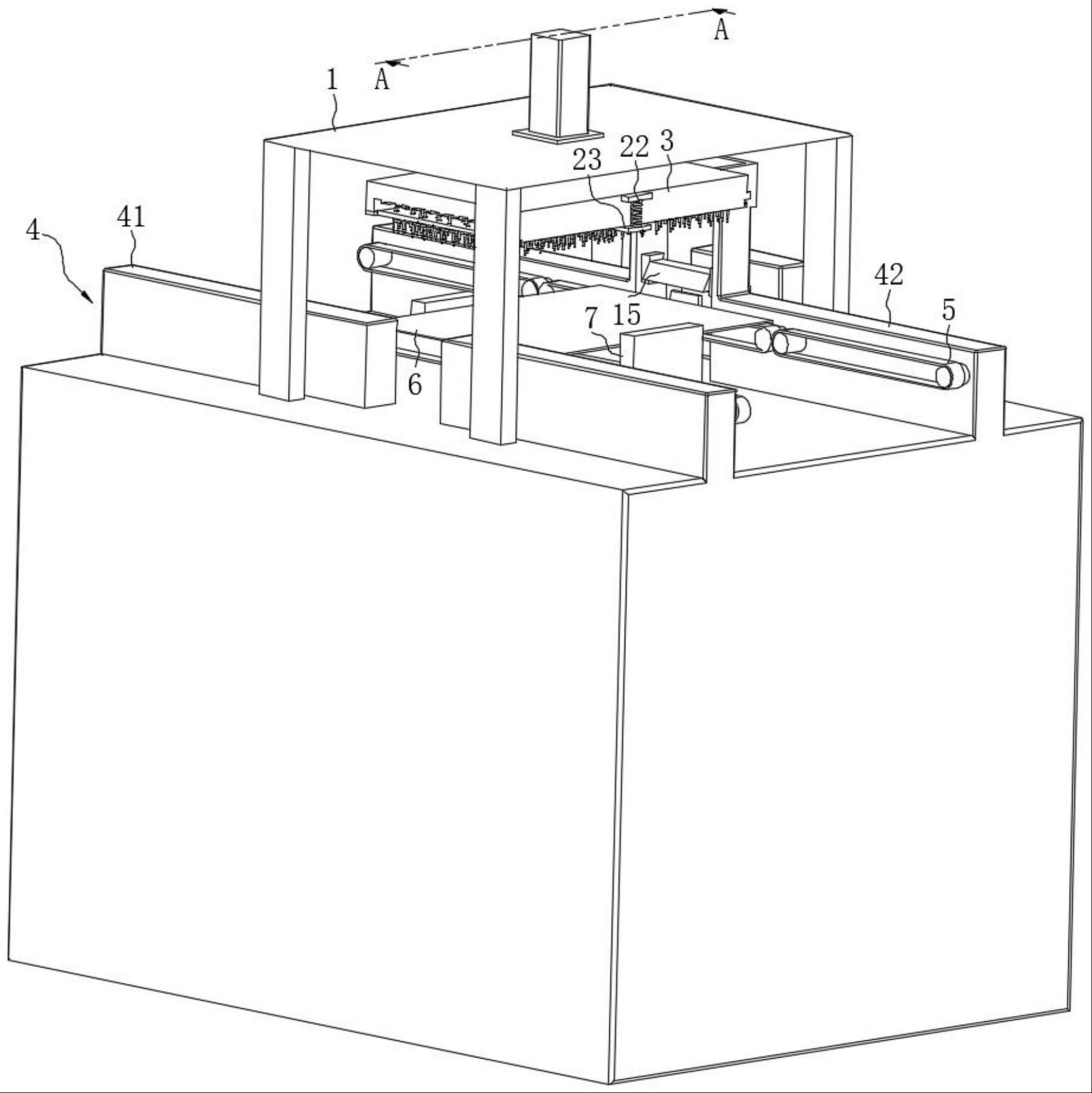

37.图1为本发明的整体结构示意图;

38.图2为本发明的图1中a-a处截面图;

39.图3为本发明的针床整体结构示意图;

40.图4为本发明的针床仰视图;

41.图5为本发明的探针与连接杆的安装示意图;

42.图6为本发明的图3中b处局部放大图;

43.图7为本发明的图3中c处局部放大图。

44.图中:1、机架;2、探针;3、针床;4、安装板;41、安装板一;42、安装板二;5、传送装置;6、电路板;7、定位装置一;8、气缸;9、推板;10、动力板;101、连接板;11、连接杆;12、接触传感器;13、安装架;14、滑板;15、调节块;16、推杆;17、滑块;18、插销;19、滚筒;20、固定板;21、弹簧阻尼器;22、拉簧;23、挤压板;24、球绞。

具体实施方式

45.实施例一,如图1至图7所示,该实施例用于电路板6焊接与电路板6检测不位于同一流水线的生产线,具体如下:

46.一种智能手持设备的硬件故障检测装置,包括机架1及具备多个可伸缩探针2的针床3,针床3通过液压缸安装在机架1上,探针直径为0.3mm,机架1上对称焊接有两个安装板4,两个安装板4分为安装板一41与安装板二42,两个安装板4共同设置有用于输送电路板6的传送装置5,传送装置5采用皮带输送机,电路板6宽度方向位于电路板6移动方向上,机架

1上设有对电路板6进行宽度方向定位的定位装置一7,定位装置一7采用夹持的方式对电路板6进行移动方向上的定位,机架1上设有对电路板6进行垂直于移动方向定位的定位装置二,定位装置二包括螺栓连接在机架1上气缸8,且气缸8位于安装板二42一侧,气缸8输出杆端部螺栓连接有推板9,针床3上设有具备弹性的动力板10,动力板10材料采用65mn弹簧钢,探针2通过稳定组件与动力板10连接,稳定组件为球形铰接在动力板10上的连接杆11,探针2通过与连接杆11连接安装至动力板10上,连接杆11位于针床3一端通过凸字形滑槽滑动安装在针床3上,推板9上设有控制气缸8补偿电路板6变形距离检测装置,检测装置为设置在推板9及安装板一41上的接触传感器12,推板9上接触传感器12数量为1,安装板一41上的接触传感器12数量为2,机架1上设有根据电路板6变形量调节动力板10变形量,且可根据气缸8伸长量进行自动调节的调节装置,调节装置为设置在安装板二42上的安装架13,安装架13上通过滑轨竖直滑动安装有滑板14,滑板14与安装架13弹性连接,调节块15通过与滑板14通过滑轨水平滑动连接安装至安装架13上,且调节块15的滑动方向垂直于电路板6移动方向,针床3延伸至调节块15上方,调节块15上设有倾斜面,气缸8输出杆上固定安装用于推动调节块15移动的推杆16,调节块15与安装架13弹性连接,调节块15上设有防止动力板10直角边缘受应力损坏的防护组件,防护组件为设置在针床3上的滑块17,且滑块17通过插销18与动力板10位于安装板二42一侧的上方拐角转动连接,动力板10位于安装板二42一侧的下方拐角通过插销18转动连接有滚筒19,动力板10位于安装板一41的一端通过插销18转动连接至针床3上,连接杆11上设置的探针2数量至少一个,且设置多个探针2时,且单个连接杆11上的多个探针2位于与电路板6移动方向的直线上,机架1上焊接有固定板20,固定板20上螺栓连接有弹簧阻尼器21,动力板10包括多个连接板101,连接板101上设有多个与球绞配合的半圆形缺口,相邻的两个连接板101通过螺栓连接,针床3上设置有恢复组件,恢复组件包括设置在针床3上的拉簧22,拉簧22远离针床3的一端固定安装有挤压板23,挤压板23在拉簧22的作用下与动力板10贴合,滚筒19转动连接在位于针床3中部的两个连接板101上,滑块17转动连接在位于针床3侧边的连接板101。

47.工作前,查看动力板10是否产生较大的变形量,手动拉动挤压板23,此时动力板10失去挤压板23的挤压,此时即可查看动力板10的变形,若动力板10的翘曲高度超过0.3mm,即可拆下对其进行更换,将多个连接板101相互之间的连接螺栓拆下,在将多个连接板101的连接插销18取下,此时即可在不拆除探针2的情况下将动力板10取下,而在动力板10取下后,不要使连接杆11产生较大的位置移动,避免探针2位置改变,以及造成探针2相互干涉损坏探针2,在更换时,相应的连接板101上的缺口需要与对应球绞配合,先将插销18穿过两个连接板101,使连接板101先连接至针床3上,在使两个连接板101通过螺栓锁紧,而后在逐个安装剩余的连接板101,剩余的连接板101安装时,也应先将插销18穿过连接板101使该连接板101安装至针床3上,在进行螺栓连接,在安装板4连接完后,在通过插销18将两侧的连接板101连接至滑块17上,此时即可完成动力板10的更换,在动力板10更换完成后,查看探针2是否有变形以及弹力减小的情况,与若有,及时对探针2进行更换,在更换完成后,即可启动设备对电路板6进行故障检测。

48.工作时,电路板6通过传送装置5输送至针床3下方,而后定位装置一7对其进行宽度方向的定位,再然后气缸8启动,对电路板6长度方向进行定位,在气缸8伸出时,先与弹簧阻尼器21接触,使得气缸8的伸出时的阻力逐渐增加,降低气缸8的伸出速度,气缸8带动推

板9伸出挤压电路板6,对电路板6进行定位,当推板9上的接触传感器12与安装板一41上的两个接触传感器12同时触发,则表明电路板6已完全定位,而当对翘曲电路板6进行检测时,气缸8的伸长量大于对正常电路板6定位时的气缸8伸长量,此时推杆16即可将调节块15推出相同距离,而后针床3下压,使探针2与电路板6触点接触,在针床3下压时,动力板10先与调节块15斜面接触,使动力板10变形,动力板10的变形即可带动探针2产生相应的距离调节,以适配电路板6上的触点位置,使探针2位于相应触点的正上方,而后,针床3与调节块15接触,并推动调节块15向下移动,使探针2可竖直移动,避免探针2与电路板6接触后仍会产生水平移动,而导致探针2上产生弯曲的力而造成探针2产生弯曲变形,探针2与相应触点接触后,检测系统启动对电路板6进行检测,即可完成对电路板6的故障检测,在检测完成后,针床3下移以及气缸8收缩,而后通过传送装置5将已检测的电路板6送走,在将未检测的电路板6送至针床3下方,重复上述步骤,继续对电路板6检测。

49.实施例二,如图1至图7所示,该实施例用与电路板6焊接与电路板6检测位于同一流水线的生产线,具体如下:

50.实施例二当中,动力板10材料为镍钛记忆合金,恢复组件包括设置ict检测机上设有与回流焊机的抽气泵,抽气泵上连接喷枪。

51.在产生停止作业时,但回流焊机内部温度仍较高,此时启动抽气泵,抽取回流焊接内部的高温气体,并通过人工手持喷枪对动力板10进行吹气,由于动力板10为镍钛记忆合金,可使动力板10受热恢复,该实施例使用寿命长,且利用回流焊内部热量使动力板10恢复,为此使用成本及维护成本较低,为此,当检测设备与回流焊位于同一产线上,则采用该方式成本更低,但由于回流焊内部温度高,高温气体会损坏探针2上的连接导线,为此喷枪喷头采用空气增量喷头,在吹热风的同时吸入外部温度低的空气,以降低喷枪吹出气体的温度。

52.对于实施例二中未提及的实施方式,均与实施例一相同,在此不做过多赘述。

53.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。