1.本发明涉及一种具有粗糙表面的金属箔、包括该金属箔的附载体金属箔,及使用该金属箔制造的印刷电路板。

背景技术:

2.印刷电路板可以典型地通过将金属箔结合至绝缘树脂基板以及蚀刻用于电路配线的金属箔来制造。在电路配线时,金属箔以及绝缘树脂基板之间需要高黏着强度来避免金属箔脱落。

3.有多种建议来提高金属箔与绝缘树脂基板之间的黏着力。例如通过将金属箔的表面粗糙化以在表面上形成不规则,将绝缘树脂基板置于金属箔的不规则表面上,并按压绝缘树脂基板使绝缘树脂基板与金属箔结合,以增加金属箔以及绝缘树脂基板之间的黏着强度。具体地,专利文件1公开一种通过电解、喷砂或氧化还原在树脂层侧边的铜箔表面以形成粒状突起来提高铜箔与树脂层之间的黏着力的方法。

4.然而,这种方法的问题在于金属箔的额外粗糙化降低了印刷电路板的制造效率。此外,金属箔的表面上不规则的形成可能会降低高频信号的传输效率。随着可携式电子器件朝向更高性能的趋势,高频信号传输的损失需要被减至最小以快速处理大量的信息。然而,不规则使得金属箔的表面高度粗糙,且在高频信号传输时成为障碍,导致了高频信号传输的无效率。

技术实现要素:

5.本发明要解决的问题

6.本发明旨在提供一种金属箔,金属箔对于绝缘树脂基板具有高黏着强度,并且可以避免高频信号传输效率的降低。

7.本发明也旨在提供一种包括金属箔的附载体金属箔。

8.本发明也旨在提供包含一种包括金属箔的印刷电路板。

9.解决问题的技术手段

10.本发明的其中一个态样提供包括多个平顶突起的金属箔。

11.平顶突起的每一个可以包括具有截断圆锥形状或是多角截锥体形状的突出,及形成于突出的上端的平台。

12.突出可以具有多个形成于其表面上的微突起。

13.突出可以具有0.05μm至0.3μm的表面粗糙度(ra)。

14.突出的高度(b)与突出的基底的长度(a)的比值可以是0.4至1.5(b/a)。

15.平台的长度(c)与突出的基底的长度(a)的比值可以是0.1至0.7(c/a)。

16.多角截锥体形状可以选自由五角截锥体形状、六角截锥体形状、七角截锥体形状及八角截锥体形状所组成的群组。

17.突起可以通过无电电镀形成。

18.本发明的进一步的态样提供了附载体金属箔,包括载体、形成于载体上的释放层,及形成于释放层上的金属层,其中,金属箔被用来作为金属层。

19.本发明的另一态样提供包括金属电路层的印刷电路板,其中,形成有电路线路的金属箔被用来作为为金属电路层。

20.发明功效

21.根据本发明的金属箔表面上平顶突起的形成允许金属箔对于绝缘树脂基板具有高黏着强度,并且能够将高频信号传输的损失减至最小。在无电电镀过程中,多个突起自然形成于本发明的金属箔上,不同于现有技术,避免在金属箔上形成不规则的额外粗糙化的需要。因此,根据本发明的金属箔应用使得印刷电路板的制造能够具有高效率。

附图说明

22.图1示出根据本发明的一个实施例的金属箔表面的部分。

23.图2示出根据本发明的一个实施例的可以形成于金属箔上的突起的形状。

24.图3和图4显示测试实施例1的结果。

具体实施方式

25.本说明书和申请专利范围中使用的术语和词语不应被解释为仅限于通常或词汇的含义,而应被解释为基于发明人能够适当定义的原理与本发明的技术思想相对应的含义和概念术语的概念,以最佳地描述他/她自己的发明。

26.应当理解,当一个元件被称为在另一个元件“上”时,它可以直接在另一个元件上,或者也可以存在中间元件。在一个元件和另一个元件相对于彼此的位置发生变化的情况下,“上”可以解释为“下”。

27.将会参考附图详细地描述本发明。

28.参考图1,本发明的金属箔100包括多个平顶突起10。突起10可以是从金属箔100的表面垂直向上突出的金属晶体颗粒。具体地,突起10的每一个可以包括突出11和平台12。

29.突起10的突出11从金属箔100的表面部分突出并且可以具有截断圆锥形状或是多角截锥体形状。具体地,如图2所示,突出11具有平坦表面(侧表面)的截断圆锥形状或是具有角度表面的多角截锥体形状。这种形状可以提高金属箔至绝缘树脂基板的锚定,以使金属箔100可以以高黏着强度与绝缘树脂基板结合。更具体地,突出11可以具有至少一选自由五角截锥体形状、六角截锥体形状、七角截锥体形状及八角截锥体形状所组成的群组的多角截锥体形状。

30.突出11的每一个可以具有多个微突起11a,由于其增加的表面积以提高至绝缘树脂基板的黏着力。微突起11a的形成允许突出11具有0.05μm至0.3μm的表面粗糙度(ra),具体地为0.08μm至0.2μm。在此,突出11的表面粗糙度(ra)定义为突出11除了平台12以外的侧表面粗糙度。

31.与此同时,每一突出11的高度(b)与突出11的基底的长度(a)的比值可以是在0.4至1.5(b/a)的范围内,具体地,可以是0.6至1.2(b/a)。当比值(b/a)在上述所界定的范围之内,可以提高金属箔100以及绝缘树脂基板之间的黏着力,并且将高频信号传输的损失降至

最低。

32.突起10的平台12为突出11的上端的平坦表面。平台12可以为具有截断圆锥形状或是多角截锥体形状的突出11的上表面。根据现有技术,颗粒从金属箔表面尖锐地或是圆形地突出用以形成不规则,会使得金属箔的表面高度粗糙。不规则的形成可以提高对绝缘树脂基板的黏着力,但会导致高频信号传输的损失。相反地,形成突起10的上表面(上端)的平台12由于其平坦,允许本发明的金属箔100具有相对低的表面粗糙度。相对低的表面粗糙度使得高频信号传输的损失降至最低。具体地,平台12可以具有圆形形状、椭圆形形状或是多角形状。可以密集地形成细微的不规则以提供平坦表面,这也可以被认为涵盖于平台12的范围内。

33.在突起10的每一个中,平台12的长度(c)与突出11的基底的长度(a)的比值可以是在0.1至0.7的范围内,具体地是0.2至0.6。当比例(c/a)在上述所界定的范围之内,可以提高金属箔100以及绝缘树脂基板之间的黏着力,并且将高频信号传输的损失降至最低。平台12的长度(c)指的是平台12平面中的最大长度。

34.考量到金属箔100以及绝缘树脂基板之间的黏着力、高频信号的传输效率以及金属箔100的电路线路解析度等,金属箔100的突起10每单位面积(1μm2)的数值可以是25或是更少,具体地为5至20,更具体地为7至15。

35.突起10可以通过无电电镀形成。具体地,可以通过无电电镀形成金属晶种箔,在金属箔100的表面形成突起10,之后晶粒在金属晶种箔上连续生长。根据现有技术,不规则是通过金属箔的额外粗糙化形成的。相反地,在形成本发明的金属箔100的过程中,多个突起10自然形成粗糙表面。由此,避免了需要额外粗糙化,使得金属箔100的形成和/或印刷电路板的制造具有高效率。此外,相较于电镀,无电电镀使得金属箔10具有较小厚度且较多孔。

36.用于形成金属箔100的无电电镀溶液的组成并无特别限制并且可以包括金属离子源和含氮化合物。

37.金属离子源可以具体地为选自由硫酸铜、氯化铜、硝酸铜、氢氧化铜、氨基磺酸铜及其混合物所组成之群组的铜离子源。金属离子源可以以0.5g/l至300g/l的浓度,具体地为100g/l至200g/l的浓度存在。

38.含氮化合物扩散金属离子以在由金属离子源形成的金属晶种箔的表面上形成多个突起10。具体地,含氮化合物可以选自由嘌呤、腺嘌呤、鸟嘌呤、次黄嘌呤、黄嘌呤、哒嗪、甲基哌啶、1,2-二-(2-吡啶基)乙烯、1,2-二-(吡啶基)乙烯,2,2'-联吡啶胺,2,2'-联吡啶,2,2'-联嘧啶,6,6'-二甲基-2,2'-联吡啶,二-2-呋喃酮,n,n,n',n'-四乙二胺、1,8-萘啶、1,6-萘啶、三联吡啶及其混合物所组成的群组。含氮化合物可以以0.01g/l至10g/l的浓度,具体地为0.05g/l至1g/l的浓度存在。

39.无电电镀溶液可以进一步包括一种或多种选自由螯合剂、ph调节剂和还原剂所组成的群组的添加剂。

40.具体地,螯合剂可以选自由酒石酸、柠檬酸、乙酸、苹果酸、丙二酸、抗坏血酸、草酸、乳酸、琥珀酸、酒石酸钾钠、酒石酸二钾、乙内酰脲、1-甲基乙内酰脲、1,3-二甲基乙内酰脲、5,5-二甲基乙内酰脲、次氮基乙酸、三乙醇胺、乙二胺四乙酸、乙二胺四乙酸四钠、n-羟基乙二胺三乙酸酯、五羟基丙基二乙烯三胺及其混合物所组成之群组。螯合剂可以以0.5g/l至600g/l的浓度,具体地为300g/l至450g/l的浓度存在。

41.具体地,ph调节剂可以选自由氢氧化钠、氢氧化钾、氢氧化锂及其混合物所组成之群组。ph调节剂可以将无电电镀溶液的ph调整至8或是更高,具体地为10至14,更具体地为11至13.5。

42.具体地,还原剂可以选自由甲醛、次磷酸钠、羟基甲亚磺酸钠、乙醛酸、硼氢化物、二甲胺硼烷及其混合物所组成的群组。还原剂可以以1g/l至20g/l的浓度,具体地为5g/l至20g/l的浓度存在。

43.用于形成金属箔100的无电电镀的条件可以依据金属箔100的厚度适当地调整。具体地,无电电镀的温度可以为20至60℃,具体地为30至40℃,并且无电电镀的时间可以为2至30分钟,具体地为5至20分钟。

44.无电电镀形成的金属箔100的厚度可以为5μm可或是更少,具体地为0.1μm至1μm。金属箔100的组分无特别限制并且可以为任何能够形成印刷电路板的电路层的习知金属。具体地,金属可以选自由铜、银、金、镍、铝及其混合物所组成的群组。

45.本发明还提供包括金属箔的附载体金属箔。具体地,附载体金属箔包括载体、释放层,以及金属层,其中,金属箔用来作为金属层。将于下文详细地描述附载体金属箔。

46.根据本发明附载体金属箔的载体用于避免金属层在附载体金属箔的传输或使用过程中遭到变形。载体300是由例如铜或铝的金属制成。可选择地,载体300可以由例如聚对苯二甲酸乙二醇酯(pet)、聚苯硫醚(pps)或聚四氟乙烯(teflon)的聚合物制成。载体的厚度可以具体地为10μm至50μm。

47.附载体金属箔的释放层被设计为容易从结合绝缘树脂基板的附载体金属箔移除载体。释放层可以具有单层或是多层结构。具体地,释放层可以具有单层结构,单层结构包含作为有机材料的含氮环状化合物和选自由镍、钼、钴、磷、锰和铁所组成的群组的金属。可选择地,释放层可以具有多层结构,其中由含氮环状化合物构成的有机层与合金层结合,合金层包括选自由镍、钼、钴、磷、锰和铁所组成的群组的一种或多种金属。释放层可以具有30nm至1μm的厚度。

48.金属箔用于作为附载体金属箔的金属层,因此省略其详细地描述。

49.本发明的附载体金属箔可以进一步包括形成于金属层上的电解金属层,以提高金属层的机械强度和导电性。电解金属层可以由与金属层相同或不同的组分组成。

50.本发明的附载体金属箔可以进一步包括形成于金属层上的防锈层,以保护金属层不生锈。例如,防锈层可以包括锌或铬。

51.本发明的附载体金属箔可以进一步包括形成于载体和释放层的合金层之间的扩散阻挡层,以提高其性能。例如,扩散阻挡层可以包括镍或磷。

52.本发明的附载体金属箔可以进一步包括形成于释放层的有机层和金属层之间的氧化阻挡层。例如,氧化阻挡层可以包括镍或磷。

53.本发明还提供了使用金属箔制造的印刷电路板。具体地,本发明的印刷电路板包括金属电路层以及绝缘树脂层。金属电路层源于金属箔,其将会于以下描述。

54.印刷电路板的金属电路层是电路线路形成的层。金属电路层是通过在金属箔上形成电路线路而获得。金属箔确保了印刷电路板的小型化和高解析度。具体地,本发明的印刷电路板是通过将绝缘树脂基板和金属箔结合形成层板并且蚀刻层板,以在金属箔上形成电路线路来制造的。金属箔以高黏着强度与绝缘树脂基板结合,并且具有相对小的厚度,使得

在其上能够形成细微且高解析度的电路线路。此外,形成于金属箔上的电路线路对于绝缘树脂基板具有高黏着强度。

55.用于形成电路线路的方法无特别限制。例如,电路线路可以通过减法(subtractive process)、加法(additive process)、全加法(full additive process)、半加法(semi additive process)或改进的半加法(modified semi additive process)来形成。

56.印刷电路板的绝缘树脂层是形成于金属电路层上的绝缘层。绝缘树脂层可以是本领域中习知的任何合适的绝缘树脂基板。具体地,绝缘树脂层可以是具有在无机或有机纤维中浸透习知树脂的结构的树脂基板。例如,树脂基板可以是预浸体。

57.本发明的印刷电路板可以使用绝缘树脂基板或是通过不使用绝缘树脂基板的无芯制程来制造。

58.将参考以下实施例更详细地解释本发明。然而,提供这些实施例的目的是为了说明,并不旨在限制本发明的范围。本发明所属技术领域中具有通常知识者将理解,在不脱离本发明的范围和精神的情况下,各种修改和变化是可能的。

59.实施例1

60.将铜箔(cu foil)载体结合到释放层(由镍和钼组成的合金层 由巯基苯并三唑钠组成的有机层)以制备层板。将层板在无电电镀池中进行无电电镀以在释放层上形成1μm厚的金属箔(铜箔)。无电电镀溶液含有190-200g/lcuso4·

5h2o作为金属离子源,0.01-0.1g/l鸟嘌呤(guanine)作为含氮化合物,405-420g/l酒石酸钾钠作为螯合剂,naoh作为ph调节剂,以及28%甲醛作为用于无电电镀的还原剂。无电电镀在30℃下进行10分钟。

61.比较实施例1

62.除了无电电镀在无电电镀溶液中以34℃进行20分钟以外,金属箔(铜箔)以相同于实施例1的方法形成,无电电镀溶液中含有200-210g/l cuso4·

5h2o和niso4·

6h2o作为金属离子源、0.5-0.8g/l 2,2-联吡啶作为含氮化合物,405-420g/l酒石酸钾钠作为螯合剂,以及28%甲醛作为还原剂。

63.测试实施例1

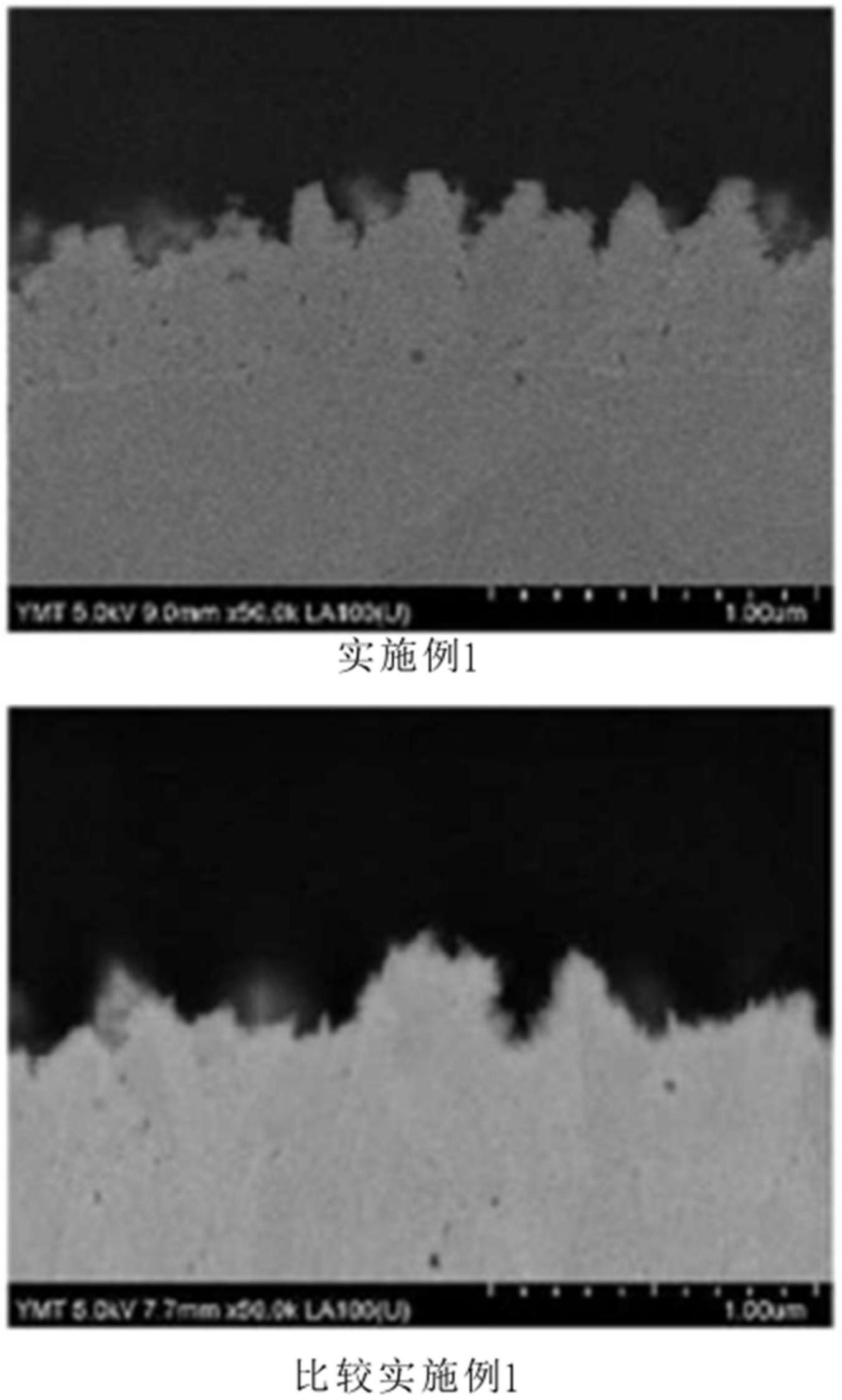

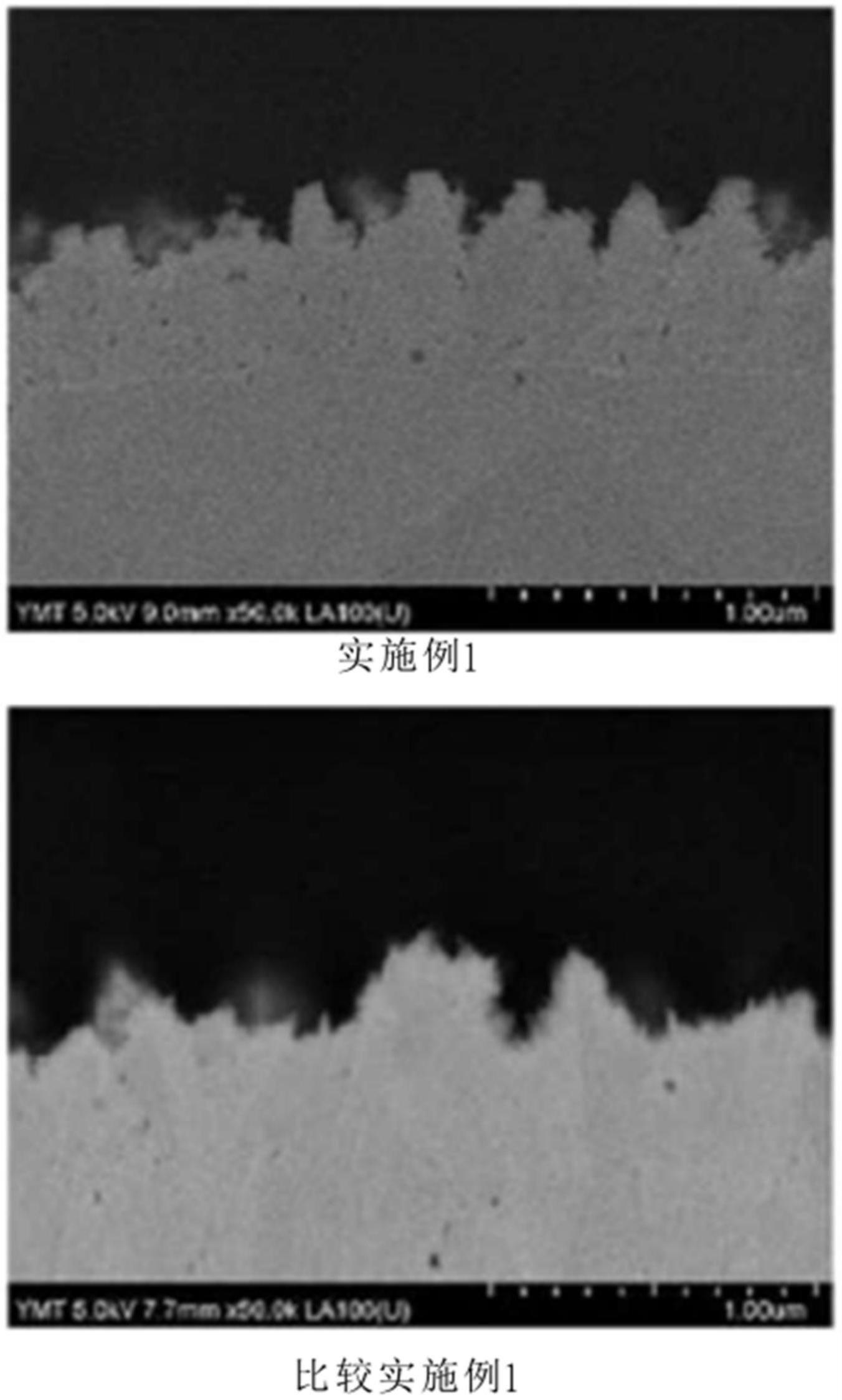

64.以扫描式电子显微镜(sem)和离子束截面抛光机(cp)分析实施例1和比较实施例1中形成的金属箔的表面和截面。结果显示于图3和图4。

65.参考图3和图4,实施例1的发明金属箔具有多个平顶表面突起,而比较实施例1的金属箔具有多个尖顶表面突起。

66.测试实施例2

67.实施例1和比较实施例1中形成的每一个金属箔的黏着力通过以下程序进行评价。将sus板(plate)、牛皮纸(craft paper)、释放膜(release film)、绝缘树脂基板(ds-7409hg)、在实施例1或比较实施例1中形成的金属箔(包括释放层)、牛皮纸和sus板依此顺序层迭并在3.5mpa压力和200℃温度下在真空下加压100分钟以制备层板。在通过释放层将牛皮纸和sus板从层板移除之后,通过ipc-tm-650测试方法(bmsp-90p剥离测试器,测试速度:50mm/min,测试速度:90

°

)评估金属箔以及绝缘树脂基板之间的剥离强度。结果如表1所示。

68.表1

[0069] 剥离强度包括实施例1金属箔的层板850gf/cm包括比较实施例1金属箔的层板730gf/cm

[0070]

由表1的结果可以看到,实施例1的包含本发明金属箔的层板的金属箔与绝缘树脂基板之间的剥离强度更高。

[0071]

测试实施例3

[0072]

包括在实施例1和比较实施例1中形成的每一个金属箔的印刷电路板的高频信号传输性能通过以下程序进行评价。铜箔(18μm厚)、绝缘树脂基板(ds-7402、50μm厚),以及于实施例1或比较实施例1中形成的金属箔依此顺序层迭,且线路(宽度:40μm、长度:10cm)通过msap在金属箔上形成。将绝缘树脂基板(ds-7402)和铜箔层迭在形成线路的金属箔上,并加工通孔以制造印刷电路板。使用pna n5225a(keysight)测量印刷电路板的高频信号传输性能。s

21

参数(db)在10mhz至40ghz范围内被测量。结果如表2所示。

[0073]

表2

[0074][0075]

表2中的结果显示,实施例1包括金属箔的印刷电路板的高频信号传输性能更高。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。