基于bim技术的钢管拱肋制作施工方法

技术领域

1.本发明涉及拱肋制作施工技术领域,特别涉及基于bim技术的钢管拱肋制作施工方法。

背景技术:

2.由于钢结构自重轻、装配施工速度快等特点,越来越多的桥梁项目采用了钢结构。近年来承揽的跨江跨河的大跨度桥梁,较多采用了钢管拱与钢箱梁的组合结构。钢管拱的制造首先要进行卷管,即将钢板卷制成圆管,其工艺方法对钢管拱成型的效率、质量、材料损坏率有极大影响。

3.常规的卷制工艺中,涉及的卷管都是平口管卷制方法,即卷制的钢管节之间都是直线对接,并不适用于以直代曲加工制造,而且,对于现有的卷管而言,通常都是先卷管再切割相贯线,这样在完成卷管后,拱肋施工时凭借经验切割相贯线完成以直代曲的拱肋施工,需要反复调教,拱肋成型质量低。

技术实现要素:

4.本发明所解决的技术问题:提供一种基于bim技术的钢管拱肋制作施工方法,解决现有的拱肋成型质量低的问题。

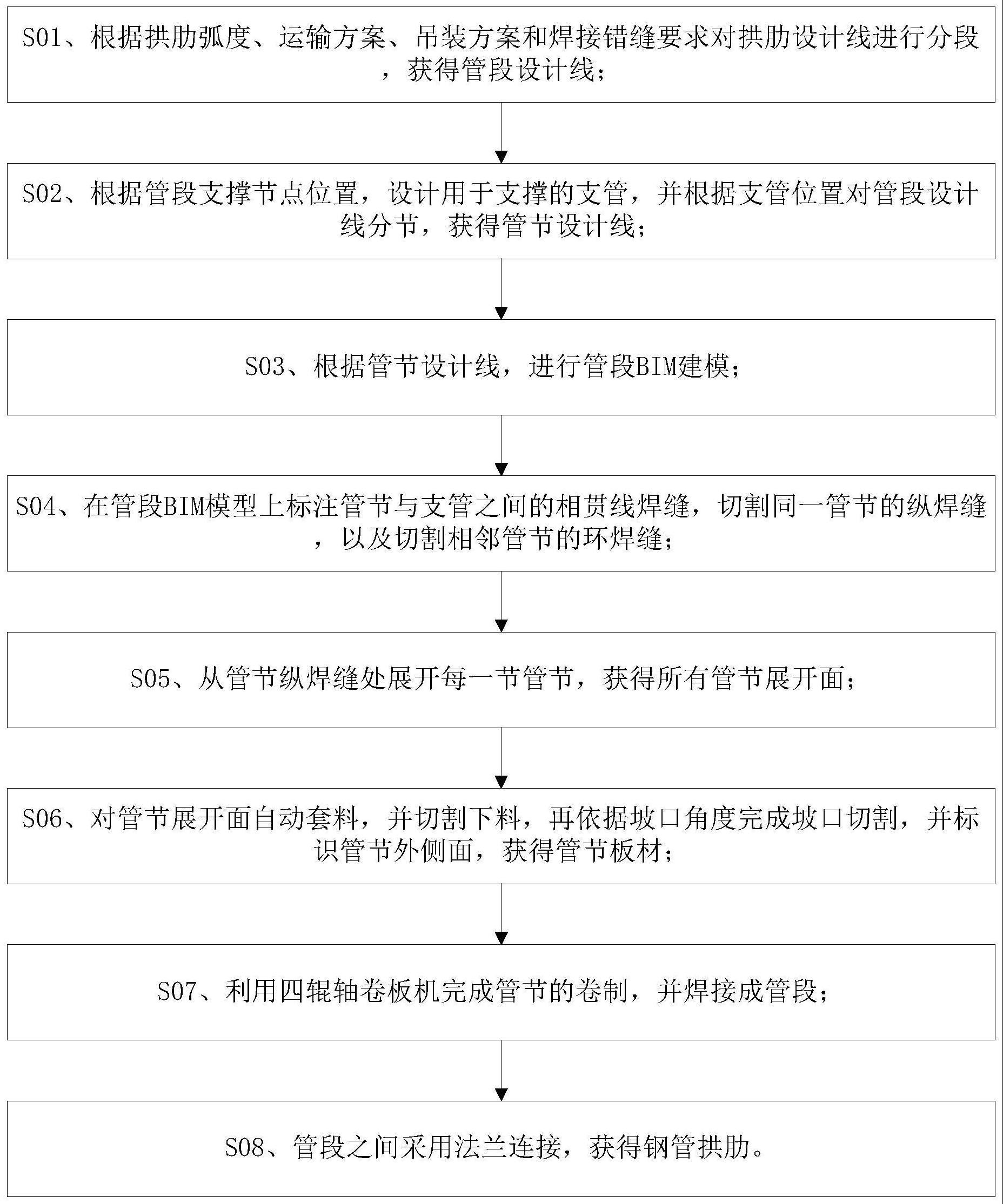

5.本发明解决上述技术问题采用的技术方案:基于bim技术的钢管拱肋制作施工方法,包括以下步骤:

6.s01、根据拱肋弧度、运输方案、吊装方案和焊接错缝要求对拱肋设计线进行分段,获得管段设计线;

7.s02、根据管段支撑节点位置,设计用于支撑的支管,并根据支管位置对管段设计线分节,获得管节设计线;

8.s03、根据管节设计线,进行管段bim建模;

9.s04、在管段bim模型上标注管节与支管之间的相贯线焊缝,切割同一管节的纵焊缝,以及切割相邻管节的环焊缝;

10.s05、从管节纵焊缝处展开每一节管节,获得所有管节展开面;

11.s06、对管节展开面自动套料,并切割下料,再依据坡口角度完成坡口切割,并标识管节外侧面,获得管节板材;

12.s07、利用四辊轴卷板机完成管节的卷制,并焊接成管段;

13.s08、管段之间采用法兰连接,获得钢管拱肋。

14.进一步的,所述用于支撑的支管由支撑节点向管段设计线的中垂线的两侧偏移,形成两条支管,且两条支管之间的最小距离不低于50mm。

15.进一步的,s03中,在建模时保持所有管节位置基准属性一致,并根据错缝要求设置管节的旋转角度,所述位置基准属性包括在平面上的位置和深度。

16.进一步的,所述纵焊缝的间隙为2mm,钝边为2mm,双侧坡口为25

°

。

17.进一步的,s08中,各个管节之间还包括对接管,所述对接管用于焊接相邻的管节。

18.进一步的,s07中,利用四轴卷板机完成管节的卷制包括以下步骤:

19.s701、将四辊轴卷板机调节到压头状态,将板材两端先进行压弧;

20.s702、辊轴距离按照230mm、160mm、120mm、90mm、75mm依次设置,逐渐提升下部侧辊轴进行卷,纵焊缝间隙达到2mm时完成卷管;

21.s703、卷管完成后,在埋弧焊半自动焊接平台完成纵焊缝焊接,焊缝高度高于卷管面2~3mm;

22.s704、焊缝冷却后,进行焊缝无损检测,检测合格,再上四辊轴卷板机进行校圆,完成管节的卷制。

23.本发明的有益效果:本发明基于bim技术的钢管拱肋制作施工方法,通过将钢管拱肋分段后再分节,建立bim模型,并将每节管节展开获得带相贯线的管节精确轮廓,再利用四辊轴卷板机进行管节卷制,以此获得的管节连接成拱肋质量较高,解决了现有的钢管拱肋施工拱肋成型质量低的问题,本发明先通过展开管节再进行套料,相比于现有技术先卷管再切割环焊缝可降低材料损耗率。

附图说明

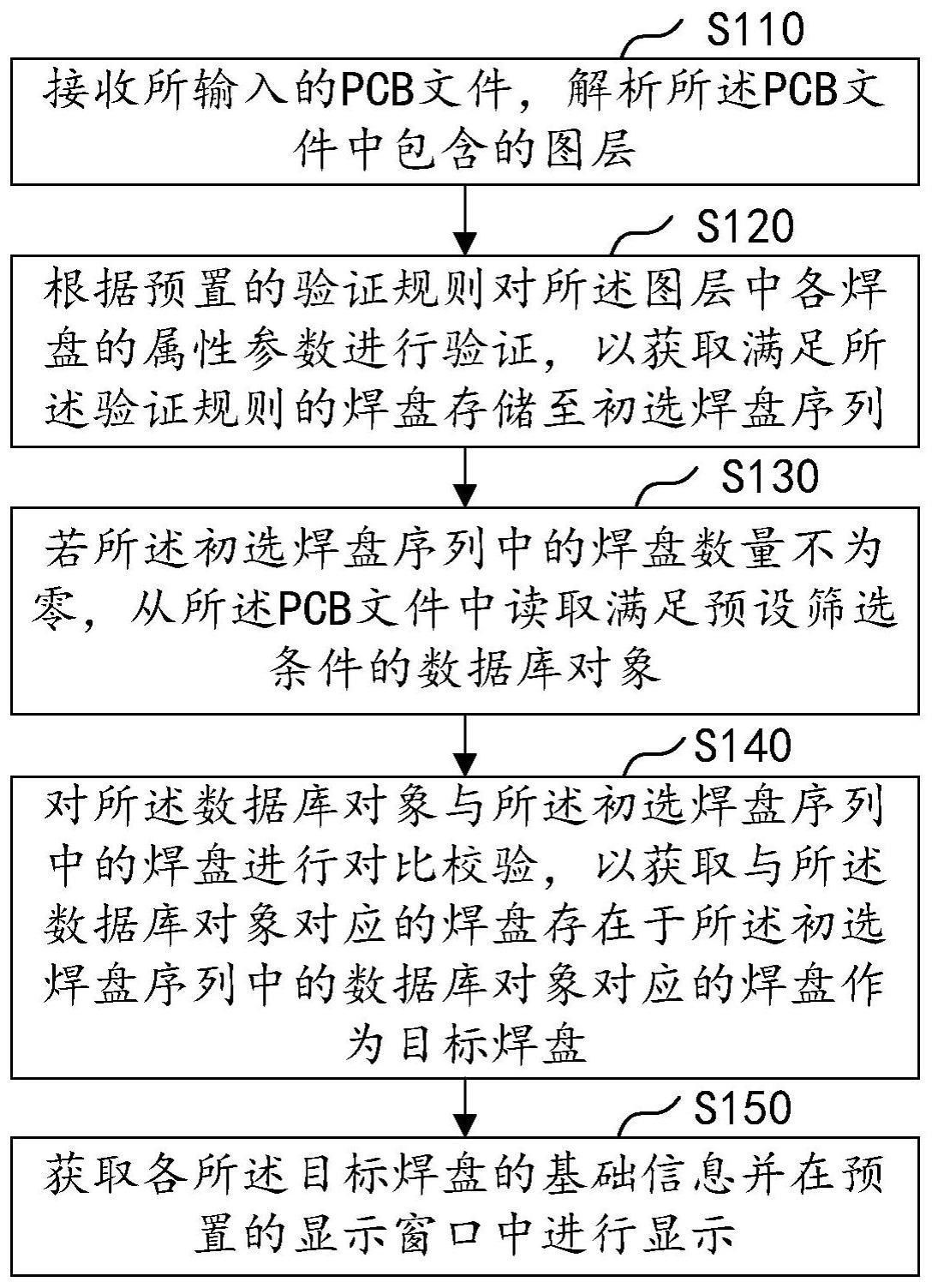

24.附图1是本发明基于bim技术的钢管拱肋制作施工方法的流程示意图。

25.附图2是本发明基于bim技术的钢管拱肋制作施工方法的拱肋示意图,其中1表示第一段拱肋,2表示第二段拱肋,3表示第三段拱肋,4表示第四段拱肋。

26.附图3是本发明基于bim技术的钢管拱肋制作施工方法中相邻管节的示意图。

27.附图4是本发明基于bim技术的钢管拱肋制作施工方法中的管节纵焊缝。

28.附图5是本发明基于bim技术的钢管拱肋制作施工方法的法兰连接示相邻管节的示意图。

具体实施方式

29.本发明基于bim技术的钢管拱肋制作施工方法,如附图1所示,包括以下步骤:

30.s01、根据拱肋弧度、运输方案、吊装方案和焊接错缝要求对拱肋设计线进行分段,获得管段设计线;

31.具体的,可以将拱肋按如附图1所示的段进行划分,即将拱肋分为第一段拱肋1,第二段拱肋2,第三段拱肋3和第四段拱肋4。

32.s02、根据管段支撑节点位置,设计用于支撑的支管,并根据支管位置对管段设计线分节,获得管节设计线;

33.具体的,管节设计线以直代曲,形成管段设计线,对于每一段管段而言,均需要用于支撑的支管,由于支管需要承重,所述用于支撑的支管,如附图3所示,由支撑节点向管段设计线的中垂线的两侧偏移,形成两条支管,对于管节上的焊缝的错缝要求如下:两条支管之间的最小距离不低于50mm,支管到环焊缝的位置不低于80mm,相邻管节的纵焊缝之间的环形距离不低于200mm,主管与支管的相贯线焊缝与主管纵缝之间的距离不低于80mm,特别的,图3中的相邻管节之间具有一定折度,由于折度很小,因此图3中并没有体现出来。

34.因此,支管与主管的连接位置不能为主管与主管的连接处,故需要根据支管位置

对管段进行分节,以此,将管节连接成管段后,在装配支管时就不会出现支管与主管的连接位置处于管节与管节的连接处。

35.s03、根据管节设计线,进行管段bim建模;

36.具体的,在建模时保持每一个管节位置基准属性一致,并根据错缝要求设置管节的旋转角度,所述位置基准属性包括在平面上的位置和深度。

37.s04、在管段bim模型上标注管节与支管之间的相贯线焊缝,切割同一管节的纵焊缝,以及切割相邻管节的环焊缝;

38.具体的,对于管节与支管之间的相贯线焊缝,需要在支管上切割出与管节匹配的接触面,提供接触面积;所述纵焊缝的间隙为2mm,钝边为2mm,双侧坡口为25

°

,如附图4所示;由于采用一直代曲设计拱肋,因此,对于相邻管节而言,有一部分重合,因此,在相邻管节的环焊缝处需要切割掉重合部分。

39.s05、从管节纵焊缝处展开每一节管节,获得所有管节展开面;

40.s06、对管节管面自动套料,并切割下料,再依据坡口角度完成坡口切割,并标识管节外侧面,获得管节板材;

41.s07、利用四辊轴卷板机完成管节的卷制,并焊接成管段;

42.具体的,利用四轴卷板机完成管节的卷制包括以下步骤:

43.s701、将四辊轴卷板机调节到压头状态,将板材两端先进行压弧;

44.s702、辊轴距离按照230mm、160mm、120mm、90mm、75mm依次设置,逐渐提升下部侧辊轴进行卷,纵焊缝间隙达到2mm时完成卷管;

45.s703、卷管完成后,在埋弧焊半自动焊接平台完成纵焊缝焊接,焊缝高度高于卷管面2~3mm;

46.s704、焊缝冷却后,进行焊缝无损检测,检测合格,再上四辊轴卷板机进行校圆,完成管节的卷制。

47.s08、管段之间采用法兰连接,获得钢管拱肋。

48.具体的,各个管段之间还包括对接管,所述对接管用于焊接相邻的管段,具体为:在相邻管段之间采用法兰连接后,使用3片弧面组成对接管,焊接于所述相邻管段之间,所述对接管的直径与管段直径一致,起到保护法兰结构的同时还能加固相邻管节的连接。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。