1.本实用新型涉及电池技术领域,尤其是指一种电池连接片、电池及用电装置。

背景技术:

2.在电池生产装配过程中,通常设置连接片连接极耳组与极柱,其承担过流与熔断作用;连接片通过冲压模具的合模,以冷冲压方式加工成型,实现批量生产,但目前的冲压过程中存在很多影响加工精度的因素,例如冲压模具中凹模与凸模的间隙不均匀、模具偏心或刃口塌角等,导致连接片边缘的剪切断面出现毛刺。

3.连接片与极耳组通过超声焊接相连,超声焊接方式在高频振动和压力环境下使待焊接面的氧化膜破碎,在摩擦热能和超声软化的共同作用下使待焊接面的洁净金属产生塑性流动和扩散,随后固化形成可靠连接;因此,若连接片边缘毛刺较多,焊接过程中的振动环境极易使其毛刺划伤极耳,甚至导致极耳开裂倒插入电芯,影响电池的安全性能;同时,电动汽车等用电装置在使用中也会产生不同程度的震动,伴随电池包的形变,所述连接片边缘的粗糙表面和毛刺也容易划伤极耳,存在较大的安全隐患。

技术实现要素:

4.为此,本实用新型所要解决的技术问题在于克服现有技术中电池连接片受加工方式限制,边缘断面存在毛刺易划伤极耳的技术难点,提供一种电池连接片、电池及用电装置,设置卷边结构防止划伤极耳,提高安全性能。

5.第一方面,为解决上述技术问题,本实用新型提供了一种电池连接片,其包括,

6.极柱连接区;

7.极耳连接区,所述极耳连接区的一侧连接于所述极柱连接区,所述极耳连接区的边缘形成有防止划伤极耳的卷边结构。

8.在本实用新型的一个实施例中,所述极耳连接区厚度方向的两个表面分别为第一表面和第二表面,所述第一表面设置为极耳连接面;所述卷边结构自所述极耳连接区的第一表面向其第二表面方向弯折。

9.在本实用新型的一个实施例中,所述卷边结构包括依次设置的连接段和弯折段,所述连接段与所述极耳连接区的边缘连接,所述弯折段自所述极耳连接区的第一表面向其第二表面方向弯折。

10.在本实用新型的一个实施例中,所述卷边结构包括依次设置的连接段、弯折段和回弯段,所述连接段与所述极耳连接区的边缘连接且所述弯折段自所述极耳连接区的第一表面向其第二表面方向弯折,所述回弯段连接所述弯折段末端,且所述回弯段向所述第二表面的中心方向延伸。

11.在本实用新型的一个实施例中,所述连接段的外侧表面与所述第一表面平齐,所述连接段的内侧设有塌陷区,所述回弯段容置于所述塌陷区,所述回弯段的外侧表面与所述第二表面平齐或低于所述第二表面。

12.在本实用新型的一个实施例中,所述极耳连接区厚度方向的两个表面分别为第一表面和第二表面,所述第一表面设置为极耳连接面;所述卷边结构自所述极耳连接区的第二表面向其第一表面方向弯折,且所述卷边结构的弯折末端相对所述极耳连接区边缘延伸方向的弯折角度大于等于180

°

。

13.在本实用新型的一个实施例中,所述电池连接片的厚度为0.3mm~1.5mm。

14.在本实用新型的一个实施例中,所述卷边结构一体弯折成型。

15.第二方面,本实用新型还提供一种电池,其包括,

16.顶盖;

17.壳体;以及设置于所述壳体内的

18.电芯及如上述实施例所述的电池连接片;所述极耳连接区连接从所述电芯引出的极耳组,所述极柱连接区连接所述顶盖上的极柱。

19.第三方面,本实用新型还提供一种用电装置,其包括上述实施例所述的电池。

20.本实用新型的上述技术方案相比现有技术具有以下优点:

21.本实用新型所述的一种电池连接片,通过在极耳连接区的边缘设置卷边结构,将边缘柔性折弯使其远离极耳组;极耳连接区与极耳组接触部分的曲面面积增加,平面面积减少,避免加工时所留下的剪切断面的毛刺、凸起等缺陷在焊接和使用中划伤极耳,导致极耳开裂,进而在电池连接片具备过流能力和供焊接作用的情况下降低电池发热量,提高电池的安全性能和使用寿命;弯折的卷边结构无需提高加工断面的倒角精度,降低加工难度和生产成本。

附图说明

22.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明,其中:

23.图1是本实用新型实施例一中电池连接片a的截面示意图;

24.图2是本实用新型实施例一中电池连接片b的结构示意图;

25.图3是图2所示电池连接片b的截面示意图;

26.图4是本实用新型实施例一中电池连接片c的结构示意图;

27.图5是图4所示电池连接片c的截面示意图;

28.图6是本实用新型实施例一中电池连接片d的截面示意图;

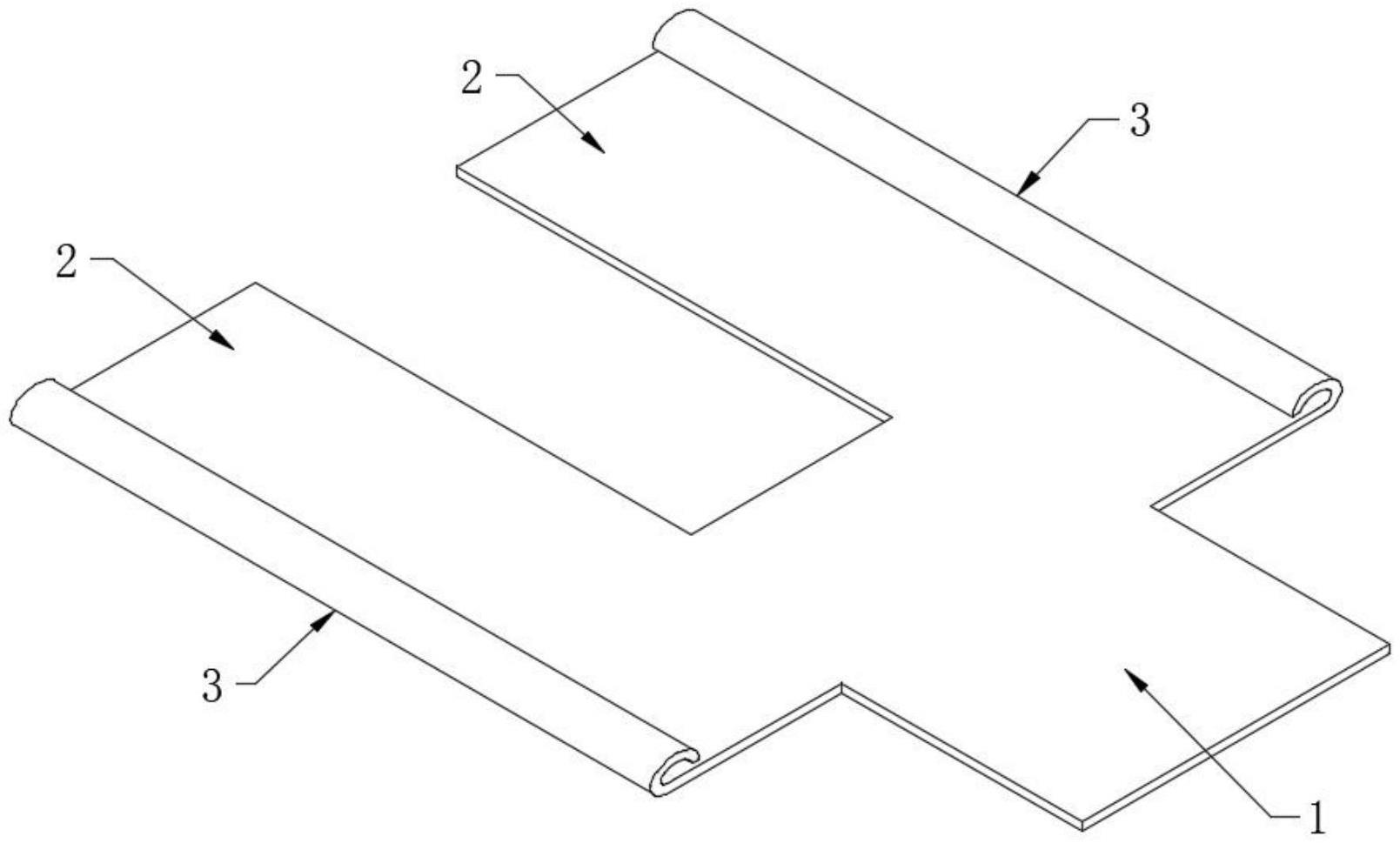

29.图7是本实用新型实施例二中电池的装配示意图;

30.图8是图7所示a部分的放大示意图。

31.说明书附图标记说明:1、极柱连接区;2、极耳连接区;21、第一表面;22、第二表面;3、卷边结构;31、连接段;32、弯折段;33、回弯段;4、塌陷区;5、电芯;6、极耳组。

具体实施方式

32.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

33.实施例一

34.参照图1~图6所示,本实用新型提供一种电池连接片,所述电池连接片包括用于

连接极柱的极柱连接区1、和用于连接极耳的极耳连接区2;所述极耳连接区2的一侧连接于所述极柱连接区1,所述极耳连接区2的边缘形成有防止划伤极耳的卷边结构3;所述卷边结构3一体弯折成型,物理性能更好,结构稳固。

35.在本实用新型的一种实施例中,具体的,参照图1、图3和图5所示,所述极耳连接区2在厚度方向的两个表面分别为第一表面21和第二表面22;其中所述第一表面21设置为极耳连接面,所述第二表面22位于所述极耳连接面的背侧;以焊接方式连接极耳组6和电池连接片时,所述第一表面21为焊接面,所述第二表面22为非焊接面,所述卷边结构3自所述极耳连接区2的第一表面21向其第二表面22方向弯折。当然,焊接只是极耳、极柱与电池连接片的连接方式之一,其他连接方式包括胶粘、铆接等同样适用。

36.其中一种实施例中,参照图1所示,所述卷边结构3包括依次设置的连接段31和弯折段32;所述连接段31与所述极耳连接区2的边缘连接,所述连接段31的外侧表面与所述第一表面21相连;所述弯折段32与所述连接段31延伸方向的末端相接,所述弯折段32自所述极耳连接区2的第一表面21向其第二表面22方向弯折,进而使得所述卷边结构3的主体位于非焊接面一侧。具体的,当所述电池连接片与极耳进行焊接时,所述极耳表面与所述第一表面21及所述连接段31的外侧表面接触;进一步的,当所述极耳产生一定形变量或/和极耳长度具备冗余量时,极耳表面与所述连接段31的接触面积增大,且可能接触所述弯折段32;由于所述弯折段32向非焊接面一侧弯折,故其外侧表面呈曲面结构,曲面结构的外周较为光滑,其相较于加工工件的端面产生毛刺的可能性更小,因此弯折后极大降低了划伤极耳的风险;参照图1所示,所述弯折段32相较于所述极耳连接区2边缘延伸方向的弯折角度为90

°

,但所述弯折段32的弯折角度不限于此,所述弯折段32弯折时,均能够将工件边缘向远离极耳的方向弯折,提高安全性能同时不影响电池连接片的过流能力和供焊接作用。

37.其中一种实施例中,参照图2~图5所示,所述卷边结构3包括依次设置的连接段31、弯折段32和回弯段33;所述连接段31与所述极耳连接区2的边缘连接,所述连接段31的外侧表面与所述第一表面21相连;所述弯折段32与所述连接段31延伸方向的末端相接,所述弯折段32自所述极耳连接区2的第一表面21向其第二表面22方向弯折;所述回弯段33与所述弯折段32的弯折方向的自由端相接,连接所述弯折段32的末端,且所述回弯段33向所述第二表面22的中心方向延伸。所述卷边结构3的主体,尤其是端面边缘部分位于非焊接面一侧,当所述电池连接片与极耳进行焊接时,所述极耳组表面与所述卷边结构3的外侧面接触而不接触所述回弯段33的末端边缘,避免加工工件的端面毛刺划伤极耳。进一步的,在本实施例中设置回弯段33,一方面使所述卷边结构3在非焊接面一侧形成拱形结构,所述拱形结构的凸起的顶点朝向其他电池结构进行装配,避免所述弯折段32的弯折末端直接接触其他电池结构,受力结构不稳定引发电池连接片的变形,同时避免划伤其他结构;另一方面通过所述回弯段33将所述卷边结构3的末端容置于拱形结构和所述第二表面22之间,减小所述卷边结构3在所述极耳连接区2厚度方向上占用的空间,提高电池内部的空间利用率。

38.进一步的,在一些实施例中,参照图2和图3所示,所述卷边结构3的板体厚度与所述极耳连接区2的厚度一致,加工弯折后所述卷边结构3在非焊接面形成凸起,即所述卷边结构3的外表面相对于所述第一表面21的高度大于所述第二表面22相对于所述第一表面21的高度;凸起部分增加了所述卷边结构3外周的曲面面积,有效规避极耳被划伤开裂的风险。厚度均匀的卷边结构3能够降低整体加工难度,在其他设计中所述卷边结构3的厚度不

限于此。进一步的,所述回弯段33末端的延伸方向可以与所述第二表面22平行,也可以增加所述回弯段33的弯折角度使其末端容置于拱形结构的内部,使所述卷边结构3的受力性能更优。

39.进一步的,在一些实施例中,参照图4和图5所示,所述连接段31的外侧表面与所述第一表面21平齐,所述连接段31的内侧设有塌陷区4,所述回弯段33容置于所述塌陷区4,所述回弯段33的外侧表面与所述第二表面22平齐或低于所述第二表面22;所述卷边结构3相对于所述极耳连接区2没有凸起设置,不额外增加厚度,所述连接段31、弯折段32和回弯段33的厚度能够根据材料的不同灵活控制,降低所述电池连接片的整体厚度,节约电池内部空间,增加电池容量,且能够与其他电池结构充分连接。

40.在本实用新型的另一实施例中,具体的,参照图6所示,所述极耳连接区2在厚度方向的两个表面分别为第一表面21和第二表面22;其中所述第一表面21设置为极耳连接面,所述第二表面22位于所述极耳连接面的背侧;以焊接方式连接极耳组6和电池连接片时,所述第一表面21设置为焊接面,所述第二表面22设置为非焊接面,所述卷边结构3自所述极耳连接区2的第二表面22向其第一表面21方向弯折,所述卷边结构3的主体位于焊接面一侧,朝向电芯5和极耳组6设置;极耳组6的焊接面与所述第一表面21平行设置,因此所述卷边结构3的弯折末端的切线方向相对于所述极耳连接区2边缘的延伸方向的弯折角度大于或等于180

°

,使所述卷边结构3的弯折末端的端面边缘不接触极耳组6;其中,弯折角度等于180

°

时,所述卷边结构3弯折末端的外侧表面与极耳组6的焊接面平行设置,避免端面毛刺划伤极耳;弯折角度大于180

°

时,所述卷边结构3在所述第一表面21凸起形成拱形结构,拱形结构凸起的外周为曲面,其与极耳组6的焊接面接触焊接,降低极耳开裂的风险。

41.在本实用新型优选设计中,所述电池连接片的厚度为0.3mm~1.5mm;所述电池连接片的厚度低于0.3mm时,其与极耳组6和极柱连接时易发生形变,边缘起翘不平直接影响连接强度;所述电池连接片的厚度超过1.5mm时,会导致电池整体重量增加、能量密度降低。

42.实施例二

43.参照图7和图8所示,本实用新型还提供一种电池,包括顶盖、壳体以及设置于所述壳体内的电芯5、和以上任意一种实施例中的电池连接片。所述电池连接片设置于所述顶盖和电芯5之间,所述第一表面21朝向所述电芯5设置,所述第二表面22朝向所述顶盖设置;极耳组6由所述电芯5引出,并与所述极耳连接区2进行超声焊接;所述顶盖上的极柱与所述极柱连接区1进行激光焊接。

44.在一些实施例中,所述卷边结构3朝向所述极耳组6弯折,且弯折末端相对于所述极耳连接区2边缘的延伸方向的弯折角度大于等于180

°

,使得弯折末端端面的边缘与所述极耳组6不发生接触;在另一些实施例中,所述卷边结构3背离所述极耳组6弯折,其外侧的曲面与所述极耳组6接触;减少所述极耳连接区在焊接时毛刺和加工缺陷对极耳组6产生的影响,控制电池的发热量,提高电池安全性能,延长电池的使用寿命。

45.参照图2、图4和图7所示,在本实用新型的一些实施例中,所述电池连接片设置有两个极耳连接区2,所述极耳连接区2连接所述极柱连接区1的同一边侧并相对设置,所述两个极耳连接区2之间为了避让注液口形成开口槽;极耳组6从电芯5中引出,并经由所述极耳连接区2的远离所述开口槽的一侧边缘向所述开口槽的方向延伸,因此,为了避免剪切断面接触划伤极耳,所述卷边结构3优选位于所述极耳连接区2上远离所述开口槽的一侧边缘;

其中,为避让注液孔所设置的避让结构不仅限于开口槽,还包括圆孔、方形孔等其他结构;同时,根据极耳组6与所述极耳连接区2实际连接面积的不同,所述卷边结构3可以设置在该侧边缘的全部或部分区间长度上,覆盖极耳组6与极耳连接区2边缘的连接区域,使得极耳组6仅与所述卷边结构3的外表面接触,而不接触所述极耳连接区2的边缘。

46.实施例三

47.本实用新型还提供一种用电装置,其包括前述实施例所述的电池。在用电装置的运行和使用中极易产生振动,多次进行充放电循环后电池内部工件也易处于疲劳状态,卷边结构的设置能够有效保护极耳结构,延长电池和用电装置的使用寿命。

48.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。