1.本发明涉及磁性材料技术领域,具体涉及一种高温度稳定性稀土永磁体的制备方法。

背景技术:

2.永磁材料是不需要消耗能量而能保持其磁场的磁功能材料。相较于其他永磁材料,稀土永磁材料因其具有更高的磁能积,更有利于器件微小化、精密化、轻质化,现已被广泛运用于微波通讯、仪器仪表、电声器件、磁性吸盘、自动控制、磁传动、磁分离、磁悬浮轴承、微波元器件、粒子加速器等领域,已然成为高新技术、新兴产业与社会进步的重要物质基础之一。

3.稀土永磁材料是以re-co或re-fe金属间化合物为基体的合金,故而其永磁材料磁化强度主要取决于材料的结构类型和元素组成,与磁性原子间的交换作用密切相关。除了稀土元素和3d过渡族金属外,其合金元素还可能含有硼、硅,甚至氮、碳等元素。由于稀土永磁合金所涉及的元素种类繁多,其性能随成分变化十分敏感,为了高效得到磁体最终所需的组成成分及相应工艺参数,研究者们通常会先设计一种目标相近且已知工艺的基体磁体,然后通过添加剂以少量多次的方式对其进行测试。由于少量添加剂在烧结过程中暂时提供了熔化的相,这种“液相烧结”的方式加速了收缩,并促进了成品磁体所需的高密度。烧结工艺是其中至关重要的一环。为控制磁体晶体生长和结构的同时产生高密度的均匀体,以sm基磁体为例,其典型烧结温度为1190-1220 ℃,烧结时间约为30-90min。与此同时,由于对烧结温度和时间的严格要求,所制备的磁体往往也存在着大量孔洞,而这些孔洞的存在导致磁体很难得到理想的磁性能。

4.对比发现其制备过程中沿用了传统的烧结工艺步骤——低温脱气、预烧结、烧结。该方法虽然能在某种程度上达到所需目的,获得较为理想的磁性能,但是由于其“忽视”了添加剂的熔化过程,使添加剂粉末与基体粉末一同在预烧结过程中形成烧结,并没有将添加剂的作用完全发挥出来,制备得到的磁体仍然存在着大量孔洞。

技术实现要素:

5.针对现有技术中制备的稀土永磁体存在孔洞而影响磁性能的缺陷,本发明提供了一种高温度稳定性稀土永磁体的制备方法以克服上述缺陷。

6.为实现上述发明目的,本发明通过以下技术方案实现:一种高温度稳定性稀土磁体的制备方法,包括以下步骤:s1:将基体粉末r-tm与添加剂粉末x在磁场压型、冷等静压后获得生胚;s2:将s1所得生胚进行低温脱气,低温脱气后将生胚在真空或在减压条件下的惰性气体气氛中,升温至温度t,进行保温热处理;s3:将经过保温热处理后的生胚依次经过预烧结以及烧结工艺,得到初磁体;s4:将s3烧结后得到的初磁体进行固溶和时效处理,得到最终磁体;

所述s2中保温热处理的温度t高于添加剂粉末x的熔点、低于预烧结温度。

7.本发明在传统液相烧结工艺步骤——低温脱气、预烧结、烧结过程中增加一段高于添加剂粉体熔点低于预烧结温度的保温工艺,使添加剂充分熔化,增加“液相”含量,一方面液相由于表面张力的作用会吸附带动粒度较小的基体粉末对孔洞进行填充,另一方面液相的流动性也可以使其自发流动进入孔洞间隙,提高了磁体烧结过程中基体粉末与添加剂粉末的接触面积,解决了钐钴磁体因孔洞较多而导致密度下降的问题,实现更高密度的高温度稳定性稀土磁体烧结制备,而在相同原料制得的同种稀土磁体中,密度越大意味着磁性能更好,所以本发明提供的方法得到的磁体磁性能有着相应的提升。

8.进一步地,所述基体粉末r-tm,其中r由y、la、ce、pr、nd、sm、gd、tb、dy、ho、er中的一种或多种组成,r的质量百分含量为1%~100%;其中tm由fe、cu、co、zr、ni、ti、nb、mo、hf、w中的一种或多种组成,tm的质量百分含量为0%~99%;基体粉末r-tm的粒度不大于10μm。

9.进一步地,所述r-tm,其中r由pr、nd、sm、gd、tb、dy、ho、er中的一种或多种组成,r的质量百分含量为10%~30%;tm的质量百分含量为70%~90%。

10.进一步地,所述添加剂粉末x由y、la、ce、pr、nd、sm、gd、tb、dy、ho、er、fe、cu、co、zr、ni、ti、nb、mo、hf、w中的至少一种元素或包含以上元素的化合物组成,添加剂粉末x粒度不大于10μm。

11.在r-tm中,虽然已经限定r与tm的质量百分比范围,但是各种含少量c、o、he、h和其他在制备过程中引入磁性合金中的不可避免的杂质磁性合金也落入本发明的范围内。

12.进一步地,所述添加剂粉末x在生胚中的质量分数不超过50%。

13.进一步地,所述添加剂粉末x在生胚中的质量分数不超过20%。

14.进一步地,步骤s2中,所述温度t为350℃~1000℃。

15.进一步地,所述温度t为400℃~900℃。

16.本发明的保温热处理工艺中,温度选择为高于添加剂粉体熔点低于预烧结温度,使添加剂充分熔化,其优点在于,一方面液相由于表面张力的作用会吸附带动粒度较小的基体粉末对孔洞进行填充,另一方面液相的流动性也可以使其自发流动进入孔洞间隙,接触也会更紧密,可以使后续烧结得到的永磁体密度更高。

17.本发明中的保温工艺在真空或者低于正常大气压的惰性气体气氛下进行,目的在于防止磁体在烧结过程中被氧化。

18.进一步地,所述保温热处理的时间不少于1 min。

19.进一步地,所述保温热处理的时间不少于3 min。

20.本发明的保温工艺中,应当以选择的基体以及添加剂的种类调整保温时间。较长的保温时间可以更好的增加得到的最终磁体的密度,但达到一定程度之后再延长保温时间所得到的密度的提升效果微乎其微,而且过长的保温时间会对后续磁体的烧结产生影响,降低所得到的磁体的性能。

21.本发明的有益效果如下:(1)本发明中保温热处理温度高于添加剂粉体熔点低于预烧结温度,可以使添加剂充分熔化,增加“液相”含量,提高磁体烧结过程中基体粉末与添加剂粉末的接触面积,实现更高密度及更高性能的高温度稳定性稀土磁体烧结制备;

(2)本发明中增加保温热处理工艺,可以实现更高磁性能的高温度稳定性稀土磁体烧结制备。

附图说明

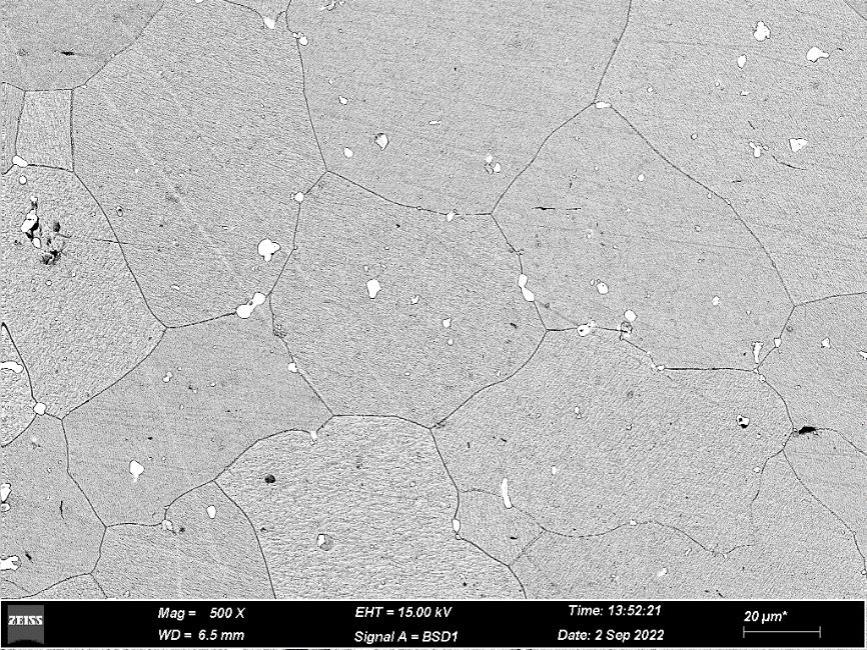

22.图1为本发明实施例1高温度稳定性稳定性稀土永磁体的sem图。

23.图2为对比实施例1高温度稳定性稳定性稀土永磁体的sem图。

具体实施方式

24.下面结合说明书附图以及具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.实施例1本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将97 wt.%粒度为5μm的基体粉末sm

0.6

gd

0.1

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.8

和3 wt.% 粒度为3μm的添加剂粉末dy

88

cu

12

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在850℃、50 pa的氩气气氛下保温时间为60min熔化添加剂粉体;s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理5h,750℃下时效处理12h,得到高温度稳定性稀土永磁体。

26.测定所得到的产品的密度,为8.66 g

·

cm-3

。

27.对得到的高温度稳定性稀土永磁体进行表征,得到此产品的sem图,如图1所示。

28.对得到的高温度稳定性稀土永磁体测定其剩磁和矫顽力,计算得到其剩磁温度系数和矫顽力温度系数。

29.实施例2本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将97 wt.%粒度为5μm的基体粉末sm

0.6

gd

0.1

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.8

和3 wt.% 粒度为3μm的添加剂粉末dy

88

cu

12

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在900℃、50 pa的氩气气氛下保温时间为60min熔化添加剂粉体,s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理5h,750℃下时效处理12h,得到高温度稳定性稀土永磁体。

30.测定所得到的产品的密度,为8.71 g

·

cm-3

。

31.对得到的高温度稳定性稀土永磁体测定其剩磁和矫顽力,计算得到其剩磁温度系数和矫顽力温度系数。

32.实施例3

本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将97 wt.%粒度为5μm的基体粉末sm

0.6

gd

0.1

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.8

和3 wt.% 粒度为3μm的添加剂粉末dy

88

cu

12

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在850℃、50 pa的氩气气氛下保温时间为30min熔化添加剂粉体;s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理5h,750℃下时效处理12h,得到高温度稳定性稀土永磁体。

33.测定所得到的产品的密度,为8.55 g

·

cm-3

。

34.对得到的高温度稳定性稀土永磁体测定其剩磁和矫顽力,计算得到其剩磁温度系数和矫顽力温度系数。

35.实施例4本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将97 wt.%粒度为5μm的基体粉末sm

0.6

gd

0.1

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.8

和3 wt.% 粒度为3μm的添加剂粉末dy

88

cu

12

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在850℃、100 pa的氩气气氛下保温时间为60min熔化添加剂粉体,s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理5h,750℃下时效处理12h,得到高温度稳定性稀土永磁体。

36.测定所得到的产品的密度,为8.59 g

·

cm-3

。

37.对得到的高温度稳定性稀土永磁体测定其剩磁和矫顽力,计算得到其剩磁温度系数和矫顽力温度系数。

38.实施例5本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将97 wt.%粒度为5μm的基体粉末sm

0.7

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.2

和3 wt.% 粒度为4μm的添加剂粉末(ce

0.8

sm

0.2

)

72

cu

28

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在420℃、5 pa的氩气气氛下保温时间为60min熔化添加剂粉体;s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理3h,750℃下时效处理8h,得到高温度稳定性稀土永磁体。

39.测定所得到的产品的密度,为8.62 g

·

cm-3

。

40.实施例6本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将97 wt.%粒度为5μm的基体粉末sm

0.7

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.2

和3 wt.% 粒度为4.2μm的添加剂粉末(ce

0.7

sm

0.3

)

76

co

24

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在450℃、5 pa的氩气气氛下保温时间为60min熔化添加剂粉体;

s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理3h,750℃下时效处理8h,得到高温度稳定性稀土永磁体。

41.测定所得到的产品的密度,为8.65 g

·

cm-3

。

42.实施例7本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将97 wt.%粒度为5μm的基体粉末sm

0.7

gd

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.2

和3 wt.% 粒度为4.5μm的添加剂粉末(pr

0.7

sm

0.3

)

68

cu

32

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在490℃、5 pa的氩气气氛下保温时间为60min熔化添加剂粉体;s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理3h,750℃下时效处理8h,得到高温度稳定性稀土永磁体。

43.测定所得到的产品的密度,为8.63 g

·

cm-3

。

44.实施例8本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将95 wt.%粒度为5μm的基体粉末sm

0.7

gd

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.0

和5 wt.% 粒度为3.9 μm的添加剂粉末(ce

0.7

sm

0.3

)

76

co

12

al

12

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在440℃、10 pa的氩气气氛下保温时间为60min熔化添加剂粉体;s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理2.5h,750℃下时效处理7h,得到高温度稳定性稀土永磁体。

45.测定所得到的产品的密度,为8.67 g

·

cm-3

。

46.实施例9本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将90 wt.%粒度为5μm的基体粉末sm

0.7

gd

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

99.0

和10 wt.% 粒度为4.5μm的添加剂粉末(pr

0.7

sm

0.3

)

68

cu

32

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在350℃、5 pa的氩气气氛下保温时间为60min熔化添加剂粉体;s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理10h,750℃下时效处理20h,得到高温度稳定性稀土永磁体。

47.实施例10本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将50 wt.%粒度为5μm的基体粉末sm

0.7

dy

0.3

和50 wt.% 粒度为4μm的添加剂粉末(ce

0.8

sm

0.2

)

72

cu

28

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在400℃、5 pa的氩气气氛下保温时间为60min熔化添加剂粉体;

s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理0.5h,750℃下时效处理2h,得到高温度稳定性稀土永磁体。

48.实施例11本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将80 wt.%粒度为5μm的基体粉末sm

0.6

gd

0.1

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

9.0

和20 wt.% 粒度为3μm的添加剂粉末dy

88

cu

12

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在1000℃、100 pa的氩气气氛下保温时间为60min熔化添加剂粉体,s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s3烧结后的合金,在1150℃下固溶处理4h,750℃下时效处理10h,得到高温度稳定性稀土永磁体。

49.实施例12本实施例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将70 wt.%粒度为5μm的基体粉末sm

0.6

gd

0.1

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

2.3

和30 wt.% 粒度为3μm的添加剂粉末dy

88

cu

12

混合后在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,然后在850℃、100 pa的氩气气氛下保温时间为60min熔化添加剂粉体,s3:随后加热到1100℃进行预烧结,在1220℃下烧结1.5h;s4:s2烧结后的合金,在1150℃下固溶处理2h,750℃下时效处理5h,得到高温度稳定性稀土永磁体。

50.对比例本对比例所述一种高温度稳定性稀土永磁体的制备方法如下:s1:将粒度为5μm的基体粉末sm

0.6

gd

0.1

dy

0.3

(co

0.695

fe

0.2

cu

0.08

zr

0.025

)

7.8

和3μm的添加剂粉末dy

88

cu

12

在磁场压型后获得生胚;s2:将s1所得生胚在进行低温脱气,加热到1100℃进行预烧结,在1220℃下烧结1.5h;s3:s2烧结后的合金,在1150℃下固溶处理5h,750℃下时效处理12h,得到高温度稳定性稀土永磁体。

51.测定所得到的产品的密度,为8.41 g

·

cm-3

。

52.对得到的高温度稳定性稀土永磁体进行表征,得到此产品的sem图,如图2所示。

53.对得到的高温度稳定性稀土永磁体测定其剩磁和矫顽力,计算得到其剩磁温度系数和矫顽力温度系数。

54.对比分析比较实施例1与对比例所得到的高温度稳定性稀土永磁体产品的sem图,如图1与图2所示,可以看出,在微观角度,对比例得到的产品相比于实施例1得到的产品有明显较多的孔洞。

55.下表为实施例1~8以及对比例的工艺参数及密度对比表。 保温温度/℃保温时间/min保温压力/pa密度/g

·

cm-3

实施例185060508.66实施例290060508.71实施例385030508.55实施例4850601008.59实施例54206058.62实施例64506058.65实施例74906058.63实施例844060108.67对比例

‑‑‑

8.41

56.如上表所示,实施例1~8运用本发明提供的方法,选择了不同的保温时间、温度、压力,而对比例则使用常用的制备方法。可以看出,在宏观上,实施例1~4得到的稀土永磁体,其密度均大于对比例得到的产品。而密度参数的改善正是微观孔洞减少在宏观上的表现,说明在本发明提供的方法中,增加一段高于添加剂粉体熔点低于预烧结温度的保温工艺,使添加剂充分熔化,增加“液相”含量,一方面液相由于表面张力的作用会吸附带动粒度较小的基体粉末对孔洞进行填充,另一方面液相的流动性也可以使其自发流动进入孔洞间隙,提高了磁体烧结过程中基体粉末与添加剂粉末的接触面积,解决了稀土磁体因孔洞较多而导致密度下降的问题,实现更高密度与更好磁性能的高温度稳定性稀土磁体烧结制备。

57.下表为实施例1~4以及对比例中计算得到的几种稀土永磁体产品的剩磁温度系数与矫顽力温度系数。 剩磁温度系数/%/℃矫顽力温度系数/%/℃实施例1<0.01-0.3实施例2<0.01-0.06实施例3<0.010.03实施例4<0.010.02对比例<0.01-0.5

58.如上表所述,实施例1~4运用本发明提供的方法,相比于对比例,由于在微观上减少了孔洞,所得到的稀土永磁体密度增加,而在磁性能上,可以看出温度系数的提升,即所得的稀土永磁体的温度稳定性更高。

59.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。