一种可uv固化的生物基组合物及其制备的胶膜、胶带

技术领域

1.本发明涉及胶粘剂技术领域,具体为一种可uv固化的生物基组合物及其制备的胶膜、胶带。

背景技术:

2.uv固化胶带可分为uv自由基固化体系、uv阳离子固化体系和uv阴离子固化体系。自由基固化的胶带,固化速度过快,导致胶带粘接强度较差,且不适用于不透明表面粘接。uv阴离子固化胶带通过释放碱性物质的分子来促进环氧或者不饱和基团之间的阴离子聚合反应,形成交联网络,但在室温下固化速率较慢,需额外提供热源才能达到所需力学强度的固化程度。uv阳离子固化的胶带可用于不透明表面的粘结,其固化速度易于调节,且在室温下固化速率较快,能够建立满足使用条件的力学强度,因此可应用于电子器件的声学和光学结构粘接。电子器件中,阻燃是一种有益的重要性能,然而随着环保要求的日益增高,传统的卤素阻燃应用日益受限,有机磷阻燃因其高阻燃性和低毒性受到广泛关注,但在实际生产过程中,在组分中额外添加阻燃剂会降低制备得到胶膜、胶带的机械性能和热稳定性能。同时胶带的胶水来源通常为石油基物质,但是使用石化原料会造成大气中碳排放增加,导致温室效应日益严重,且石油资源是有限的不可持续的资源。

3.因此,提供一种具有本征阻燃特性的可uv固化的生物基组合物及其制备的胶膜、胶带具有重要意义。

技术实现要素:

4.本发明的目的在于提供一种可uv固化的生物基组合物及其制备的胶膜、胶带,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:

6.一种可uv固化的生物基组合物,所述可uv固化的生物基组合物包括以下组分:按质量份数计,100-125份甲基丙烯酸类聚合物、10-200份生物基环氧树脂、0.5-20份光产酸剂和0.15-10份光敏剂。

7.进一步的,所述可uv固化的生物基组合物包括以下组分:按质量份数计,100份甲基丙烯酸类聚合物、20-150份生物基环氧树脂、2-10份光产酸剂与0.3-5份光敏剂。

8.进一步的,所述生物基环氧树脂为衣康酸衍生物改性环氧树脂。

9.衣康酸衍生物改性环氧树脂在uv增粘的体系中,与聚丙烯酸树脂混合,质量份数设定为20-150份。如果低于20份,不足以体现出其阻燃性;因在uv增粘体系中需要兼顾uv前的初粘和uv后的高模量、高强度,需控制衣康酸衍生物改性环氧树脂和聚丙烯酸树脂的比例,即体系中衣康酸衍生物改性环氧树脂不高于150份。

10.进一步的,所述衣康酸衍生物改性环氧树脂,按如下方法制备:

11.将烷基丁二烯和过氧化二苯甲酰加入衣康酸甲苯溶液中,在120-125℃下反应5-5.5h,得到衣康酸衍生物;将衣康酸衍生物和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物加

入甲苯中,在120-125℃下反应10-10.5h,过滤,洗涤,干燥,得到含磷衣康酸衍生物;将含磷衣康酸衍生物、四丁基溴化铵和氢氧化钠加入到环氧氯丙烷中,在100-105℃下反应3-3.5h,洗涤,去除溶剂,干燥,得到衣康酸衍生物改性环氧树脂;

12.进一步的,所述烷基丁二烯为丁二烯、甲基丁二烯、二甲基丁二烯中的任意一种或多种。

13.进一步的,所述光产酸剂为二芳基碘鎓盐、三芳基硫鎓盐、芳基重氮盐类中的任意一种或多种。

14.进一步的,所述光敏剂为稠环醌类、偶氮化合物、有机硫化物、卤化物的任意一种或多种。

15.进一步的,所述甲基丙烯酸类聚合物包括以下组分,按质量份数计,30-60份非功能性甲基丙烯酸类单体、25-68份生物基丙烯酸类单体、0-15份含有极性官能团的甲基丙烯酰类单体、0.5-5份功能性甲基丙烯酰类单体、1.5-10份含有环氧基团的甲基丙烯酰类单体、0.2份引发剂、150份乙酸乙酯;所述甲基丙烯酸类聚合物环氧值为0.01-0.1;所述甲基丙烯酸类聚合物的酸值为5.6mgkoh/g-56mgkoh/g。

16.对聚丙烯酸树脂的结构进行一定调控,加入一定量含有环氧基团的甲基丙烯酰类单体后,固化后体系中衣康酸衍生物改性环氧树脂和聚丙烯酸树脂的分布会更加均衡,体现出良好的阻燃特性。

17.进一步的,所述非功能性甲基丙烯酸类单体为甲基丙烯酸烷基酯、甲基丙烯酸芳基酯中的任意一种或多种;所述生物基丙烯酸类单体为生物基甲基丙烯酸异冰片酯、生物基丙烯酸异冰片酯、生物基甲基丙烯酸十三碳烷基酯、生物基甲基丙烯酸酸十七碳烷基酯中任意一种或多种;所述含有极性官能团的甲基丙烯酰类单体为含有羟基、吗啉基、四氢呋喃基、酰胺基中任意一种或多种基团的甲基丙烯酰类单体;所述功能性甲基丙烯酰类单体为含有羧基、酸酐中任意一种或多种基团的甲基丙烯酰类单体。

18.进一步的,所述甲基丙烯酸类聚合物按如下方法制备:

19.将非功能性甲基丙烯酸类单体、生物基丙烯酸类单体与含有极性官能团的甲基丙烯酰类单体、引发剂混合,得到单体混合物;取其中四分之一质量的单体混合物,加入一半质量的功能性甲基丙烯酰类单体,混合均匀后,在氮气氛围保护,升温至60-80℃,反应2-4h,得到反应液;将三分之二质量的剩余单体混合物、剩余一半质量的功能性甲基丙烯酰类单体和一半质量的含有环氧基团的甲基丙烯酰类单体混合,缓慢滴加入上述反应液,在80-120℃反应1-3h,加入剩余单体混合物,在60-80℃下反应1-3h,加入剩余一半质量的含有环氧基团的甲基丙烯酰类单体,在60-80℃下反应0.5-1h,保温1-2h,得到甲基丙烯酸类聚合物。

20.进一步的,所述胶膜由可uv固化的生物基组合物以及包覆在其两侧的离型膜组成。

21.进一步的,所述胶带自上而下由离型膜、可uv固化的生物基组合物以及pet基膜组成。

22.与现有技术相比,本发明所达到的有益效果是:

23.(1)本发明提供了一种可uv固化的组合物,该组合物能够用于制造胶带或者胶膜。本发明组合物体系中含有设计结构的丙烯酸类聚合物,以使本发明制备的胶带或胶膜在固

化前具有足够的初粘性,实现固化前的定位功能,进一步地,所合成的丙烯酸类聚合物需含有羧基、酸酐基团以及环氧基团,在uv阳离子激活时,共同参与反应,使树脂体系有较为均匀的高交联密度;反应后具有较高的结构强度和较好的粘接性。

24.(2)生物基原料的引入使胶膜的制备更为绿色环保,对于应对能源问题和可持续发展具有重要意义。

25.(3)本发明设计合成了一种含磷衣康酸环氧结构的生物基组合物,且其与环氧改性的丙烯酸树脂具有良好的相容与结合性,在衣康酸结构中引入dopo使得固化后的胶膜具有本征的无卤阻燃特性。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

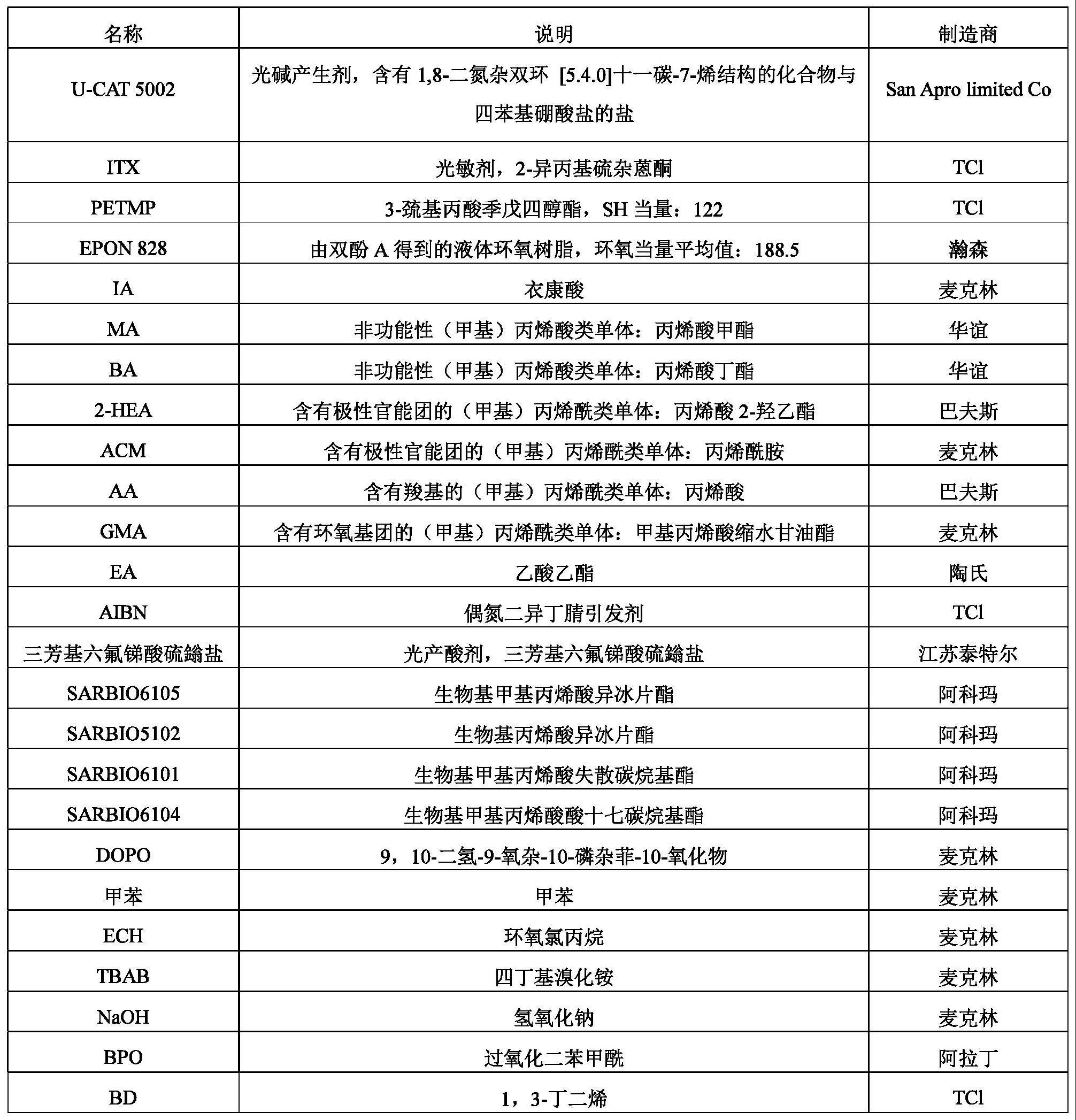

27.以下实施例中,所使用的原材料如下表所示:

28.29.生物基环氧树脂按如下方法制备:

30.5份衣康酸、4份丁二烯、0.1份bpo在20份甲苯中120c下反应5小时即得衣康酸衍生物;1份衣康酸衍生物和2份9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物在2.5份甲苯中120℃下反应10小时,然后过滤、洗涤、干燥即得含磷衣康酸衍生物;将1份含磷衣康酸衍生物与10份环氧氯丙烷在0.05份四丁基溴化铵和20份氢氧化钠催化下100℃反应3小时,然后洗涤、除去溶剂、干燥即可得到生物基环氧树脂。

31.甲基丙烯酸类聚合物的制备包括以下6中合成例:

32.合成例1:将15份ma,15份ba,68份sarbio6105,0.2份aibn,150份ea混合于玻璃瓶中,得到单体混合物。取其中的四分之一与0.25份aa混合,通入氮气两分钟除去氧气并密封,将反应瓶放在聚合设备中60℃进行聚合反应3h;然后将剩余上述单体混合物的三分之二与0.25份aa和0.75份gma混合,升温至80℃,滴加反应2h;接着将剩余的上述单体混合物在60℃下滴加反应2h,最后保持温度滴加0.75份gma,0.5h加完,保温1h,即制备得溶剂型甲基丙烯酸类聚合物,固含量为40%,粘度为7300cp;

33.合成例2:将30份ma,15份ba,45份sarbio6105,6份2-hea,0.2份aibn,150份ea混合于玻璃瓶中,得到单体混合物。取其中的四分之一与1.25份aa混合,通入氮气两分钟除去氧气并密封,将反应瓶放在聚合设备中60℃进行聚合反应3h;然后将剩余上述单体混合物的三分之二与1.25份aa和0.75份gma混合,升温至80℃,滴加反应2h;接着将剩余的上述单体混合物在60℃下滴加反应2h,最后保持温度滴加0.75份gma,0.5h加完,保温1h,即制备得溶剂型甲基丙烯酸类聚合物,固含量为40%,粘度为8900cp。

34.合成例3:将50份ma,10份ba,25份sarbio6105,0.2份aibn,150份ea混合于玻璃瓶中,得到单体混合物。取其中的四分之一与0.25份aa混合,通入氮气两分钟除去氧气并密封,将反应瓶放在聚合设备中60℃进行聚合反应3h;然后将剩余上述单体混合物的三分之二与0.25份aa和2.25份gma混合,升温至80℃,滴加反应2h;接着将剩余的上述单体混合物在60℃下滴加反应2h,最后保持温度滴加2.25份gma,0.5h加完,保温1h,即制备得溶剂型甲基丙烯酸类聚合物,固含量为40%,粘度为8100cp。

35.合成例4:将30份ma,15份ba,35份sarbio6105,5份acm,0.2份aibn,150份ea混合于玻璃瓶中,得到单体混合物。取其中的四分之一与2.5份aa混合,通入氮气两分钟除去氧气并密封,将反应瓶放在聚合设备中60℃进行聚合反应3h;然后将剩余上述单体混合物的三分之二与2.5份aa和5份gma混合,升温至80℃,滴加反应2h;接着将剩余的上述单体混合物在60℃下滴加反应2h,最后保持温度滴加5份gma,0.5h加完,保温1h,即制备得溶剂型甲基丙烯酸类聚合物,固含量为40%,粘度为9100cp。

36.合成例5:将10份ma,20份ba,47份sarbio6105,15份2-hea,0.2份aibn,150份ea混合于玻璃瓶中,得到单体混合物。取其中的四分之一与1份aa混合,通入氮气两分钟除去氧气并密封,将反应瓶放在聚合设备中60℃进行聚合反应3h;然后将剩余上述单体混合物的三分之二与1份aa和3份gma混合,升温至80℃,滴加反应2h;接着将剩余的上述单体混合物在60℃下滴加反应2h,最后保持温度滴加3份gma,0.5h加完,保温1h,即制备得溶剂型甲基丙烯酸类聚合物,固含量为40%,粘度为5400cp。

37.合成例6:将30份ma,20份ba,40份sarbio6105,8份acm,0.2份aibn,150份ea混合于玻璃瓶中,得到单体混合物。取其中的四分之一与1份aa混合,通入氮气两分钟除去氧气并

密封,将反应瓶放在聚合设备中60℃进行聚合反应3h;然后将剩余上述单体混合物的三分之二与1份aa,升温至80℃,滴加反应2h;接着将剩余的上述单体混合物在60℃下滴加反应2h,保温1h,即制备得溶剂型甲基丙烯酸类聚合物,固含量为40%,粘度为6200cp。

38.实施例1:将100份合成例1的甲基丙烯酸类聚合物(40%固含量),20份含磷衣康酸环氧树脂,0.5份三芳基六氟锑酸硫鎓盐,0.15份itx混合均匀,得到可uv固化的生物基组合物;

39.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

40.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

41.实施例2:将100份合成例2的甲基丙烯酸类聚合物(40%固含量),60份含磷衣康酸环氧树脂,5份三芳基六氟锑酸硫鎓盐,2份itx混合均匀,得到可uv固化的生物基组合物;

42.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

43.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

44.实施例3:将100份合成例3的甲基丙烯酸类聚合物(40%固含量),150份含磷衣康酸环氧树脂,20份三芳基六氟锑酸硫鎓盐,10份itx混合均匀,得到可uv固化的生物基组合物;

45.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

46.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

47.实施例4:将100份合成例4的甲基丙烯酸类聚合物(40%固含量),100份含磷衣康酸环氧树脂,10份三芳基六氟锑酸硫鎓盐,3份itx混合均匀,得到可uv固化的生物基组合物;

48.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

49.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

50.实施例5:将100份合成例5的甲基丙烯酸类聚合物(40%固含量),80份含磷衣康酸环氧树脂,1份三芳基六氟锑酸硫鎓盐,0.5份itx混合均匀,得到可uv固化的生物基组合物;

51.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

52.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

53.对比例1:将100份合成例6的甲基丙烯酸类聚合物(40%固含量),60份含磷衣康酸环氧树脂,5份三芳基六氟锑酸硫鎓盐,2份itx混合均匀,得到可uv固化的生物基组合物;

54.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥

3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

55.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

56.对比例2:将100份合成例2的甲基丙烯酸类聚合物(40%固含量),10份含磷衣康酸环氧树脂,0.5份三芳基六氟锑酸硫鎓盐,0.15份itx混合均匀,得到可uv固化的生物基组合物;

57.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

58.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

59.对比例3:将100份合成例2的甲基丙烯酸类聚合物(40%固含量),200份含磷衣康酸环氧树脂,20份三芳基六氟锑酸硫鎓盐,10份itx混合均匀,得到可uv固化的生物基组合物;

60.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

61.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

62.对比例4:将100份合成例2的甲基丙烯酸类聚合物(40%固含量),60份epon 828,5份三芳基六氟锑酸硫鎓盐,2份itx混合均匀,得到可uv固化的组合物;

63.将可uv固化的组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

64.将可uv固化的组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

65.对比例5:将100份合成例2的甲基丙烯酸类聚合物(40%固含量),60份含磷衣康酸环氧树脂,5份u-cat 5002,2份itx,40份petmp混合均匀,得到可uv固化的生物基组合物;

66.将可uv固化的生物基组合物涂布于厚度为10-75um的离型膜上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖另外一层厚度为30um的离型膜,得到胶膜。

67.将可uv固化的生物基组合物涂布于50微米pet上,在110℃干燥3min,干膜厚度为50um,干燥后在胶膜表面覆盖一层厚度为30um的离型膜,用于后续测量剥离力。

68.试验:取实施例1至实施例5,对比例1至对比例5制备得到的产品进行性能测试,得到的数据如下所示:

69.按照astmd3330测试胶带的初始剥离力,具体如下:测试前用乙醇擦拭不锈钢板三次。将以50微米pet为背面基材的单面胶带切成1cm,揭去离型膜,贴于一个不锈钢板上,用2kg的力滚压两次。在剥离测试之前,将胶在受控环境室(23℃/50%相对湿度)中放置30min,采用instron公司的拉力测试机进行测试,速度为300mm/min。每个测试重复三次取平均值,单位为n/mm。

70.按照astmd3330测试胶带的uv后剥离力,具体如下:

71.测试前用乙醇擦拭不锈钢板三次。将以50微米pet为背面基材的单面胶带切成1cm,照射uv(fusion d灯,uva约为1500mj/cm2)后,揭去离型膜,贴于一个不锈钢板上,用

3kg的力压10秒。在剥离测试之前,将胶在受控环境室(23℃/50%相对湿度)中放置24小时,采用instron公司的拉力测试机进行测试,速度为300mm/min。每个测试重复三次取平均值,单位为n/mm。

72.测试拉拔力,具体如下:

73.测试前用乙醇擦拭不锈钢t型制具(1英寸x1英寸)三次。将两面都是离型膜的胶膜样品切成1英寸xi英寸,揭去一侧离型膜,贴于一个不锈钢t型制具上。揭去另一侧离型膜,照射uv(fusion d灯,uva约为1500mj/cm2),将另一个不锈钢t型制具贴于另一侧胶面。将测试样放在受控环境室(23℃/50%相对湿度)中进行后固化约1天,再进行测试。或者将制备好的样放在80℃烘箱中加速固化1小时,从烘箱中取出后,将测试样在受控环境室(23℃/50%相对湿度)中冷却至室温后再进行测量。

74.拉拔力采用instron公司拉力测试器进行测试。速度为10.0mm/min。每个测试重复三次,取平均值,单位为mpa。

75.以极限氧指数(loi)表征胶膜的阻燃性,按照astm d2863-97测试标准用极限氧指数仪测定。

76.检测结果见下表:

[0077][0078][0079]

结论:由表上数据可知,对比例1中丙烯酸树脂未用环氧基团改性,因而与含磷衣康酸环氧相容性较差,固化后胶膜粘接强度及阻燃性较差。对比例2中含磷衣康酸环氧含量过低,因而固化后胶膜粘接强度及阻燃性较差。对比例3中含磷衣康酸环氧比例过高,因而uv前胶膜初粘较低,影响了其综合性能。对比例4不具有阻燃特性。对比例5使用了光碱体系,其粘接性能及阻燃性都有一定程度下降。按照本发明提供的方法制备的实施例1至实施例5具有良好的阻燃性,和优异的机械性能。

[0080]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。