1.本发明属于建筑工程施工技术领域,特别涉及一种梁内大型预埋件的固定装置及其施工方法。

背景技术:

2.传统的预埋件固定方式通常是采用在梁底模板上钉钉子,对预埋件的下部进行固定;然后将预埋件与梁模板内绑扎的梁主体钢筋进行焊接固定。这种固定方式存在如下缺陷:钉钉子固定效果差,在施工时预埋件容易产生移位;另外,将预埋件与梁筋焊接的定位方式存在质量隐患,如预埋件与梁筋焊接节点为结构受力薄弱点,对梁钢筋的后期受力存在很大影响。另外,梁钢筋在混凝土浇筑时,会受到扰动,从而使预埋件随之移动,导致预埋件的位置不精确。

技术实现要素:

3.本发明的目的是提供一种梁内大型预埋件的固定装置及其施工方法,要解决传统的预埋件固定方式定位效果差,与梁筋焊接存在质量隐患的技术问题。

4.为实现上述目的,本发明采用如下技术方案。

5.一种梁内大型预埋件的固定装置,用以在浇筑结构梁时对大型预埋件进行固定;该固定装置包括有侧模板结构和底模板结构;所述侧模板结构设置在待浇筑结构梁的四周侧面处;所述底模板结构设置在待浇筑结构梁的底部;在底模板结构的底部下方支设有支撑架体;其特征在于:所述大型预埋件的高度与待浇筑结构梁的高度相适应,包括有顶部预埋板、底部预埋板和立柱;所述顶部预埋板设置在待浇筑的主体结构顶部位置处;所述底部预埋板设置在待浇筑的主体结构底部位置处;所述立柱呈管状,连接在顶部预埋板与底部预埋板之间;在顶部预埋板上、对应立柱的位置处开设有孔洞,且孔洞的直径由板底至板顶逐渐增加;所述孔洞底部洞口边缘与立柱的内侧面竖向对齐;所述孔洞处可拆卸盖设有盖板,且盖板的板面中间开设有第一穿孔;所述底部预埋板的板面中间开设有第二穿孔;所述底模板结构上、对应第二穿孔的位置处开设有第三穿孔;所述固定装置还包括有定位组件、上部固定架和下部固定杆;所述定位组件包括有定位杆和限位架;所述定位杆插设在立柱中,且定位杆的上端从第一穿孔中穿出,定位杆的下端从第二穿孔和第三穿孔中穿出;所述定位杆的外径与第二穿孔的直径相适应;所述定位杆的上端通过螺母与盖板固定,定位杆的下端通过脚手架扣件与支撑架体固定;所述限位架有一组,沿竖向间隔套设在定位杆上,并且一组限位架均位于立柱中;所述限位架的端部支设在立柱的侧壁上;所述上部固定架水平安装在顶部预埋板的顶部,且上部固定架的两端分别与两侧的侧模板结构对应连接;所述上部固定架套在定位杆上,且上部固定架与盖板固定;所述下部固定杆夹持在定位杆的下部两侧,且下部固定杆与支撑架体对应位置处的杆件连接。

6.优选的,所述顶部预埋板的底部、沿环向间隔设置有第一锚筋;所述第一锚筋的下端设置有第一锚固加强筋;所述底部预埋板的顶部、沿环向间隔设置有第二锚筋;所述第二

锚筋的上端设置有第二锚固加强筋;所述立柱的外壁上间隔设置有抗剪栓。

7.优选的,所述限位架呈井字形,且套接在定位杆上;所述限位架与定位杆之间焊接连接,在限位架的每个端部分别套设有保护帽。

8.优选的,竖向相邻的限位架之间的间距为不大于1/3立柱的高度,最上部的限位架与顶部预埋板之间的间距为不大于1/3立柱的高度,最下部的限位架与底部预埋板之间的间距为不大于1/3立柱的高度。

9.优选的,所述定位杆的上部、超出盖板的位置处设置有外螺纹;所述螺母螺纹连接在定位杆的上部,且螺母压接在盖板顶部。

10.优选的,所述立柱的管壁上端,靠近管壁内表面一侧沿环向设置有搭接口;所述盖板的边缘搭接在搭接口处。

11.优选的,所述第三穿孔为螺纹孔;所述定位杆的相应位置处设置有螺纹,且定位杆与底模板结构螺纹连接。

12.优选的,所述定位杆的下部与两侧的下部固定杆之间通过绑扎件绑扎连接。

13.一种梁内大型预埋件的固定装置的施工方法,包括步骤如下。

14.步骤一,制作限位架,并且在定位杆上、沿竖向间隔套接一组限位架。

15.步骤二,搭设支撑架体,再在支撑架体的顶部搭设底模板结构。

16.步骤三,将大型预埋件放置在底模板结构上。

17.步骤四,将安装有限位架的定位杆从孔洞处插入立柱中,使一组限位架均支设在立柱的管道内,同时使定位杆的下端超出底模板结构的底部、伸向支撑架体处。

18.步骤五,在孔洞处盖设盖板,并采用螺母将定位杆与盖板固定;同时,将定位杆的下端通过脚手架扣件与支撑架体固定。

19.步骤六,在定位杆的下部两侧夹设下部固定杆,并将下部固定杆与支撑架体对应位置处的杆件固定连接。

20.步骤七,将上部固定架水平安装在顶部预埋板的顶部,并将上部固定架的两端分别与两侧的侧模板结构对应连接,上部固定架与盖板固定。

21.步骤八,安装侧模板结构:在待浇筑结构梁的四周侧面处分别安装侧模板结构,至此施工结束。

22.优选的,步骤一中先采用四根短钢筋焊接成井字形的限位架,再将限位架套在定位杆上、与定位杆焊接连接;然后在限位架的八个端部套上保护帽。与现有技术相比本发明具有以下特点和有益效果。

23.1、本发明适用于浇筑混凝土构件时,对混凝土构件中的大型预埋件的固定,在定位杆插入立柱后,下部通过固定钢管用脚手架扣件与支撑架体连接固定,为防止变形,采用下部固定杆固定;同时,避免产生位移,在立柱与插管之间设置限位架;本发明的这种结构解决了传统的预埋件固定方式定位效果差,与梁筋焊接存在质量隐患的技术问题。

24.2、本发明中的与幕墙连接的大型预埋件定位要求高,偏差要求

±

5mm,采用本发明的固定装置可保证偏差在允许范围内,且上部固定装置体积小,固定牢靠,在不影响混凝土浇筑的情况下可保证上部稳定与立柱内部清洁。

附图说明

25.下面结合附图对本发明做进一步详细的说明。

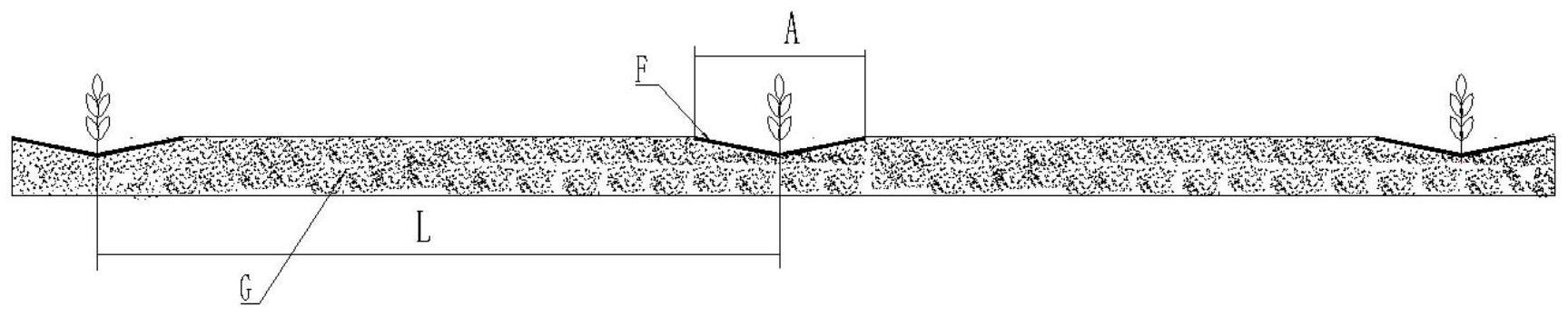

26.图1是本发明的固定装置对大型预埋件进行固定的结构示意图。

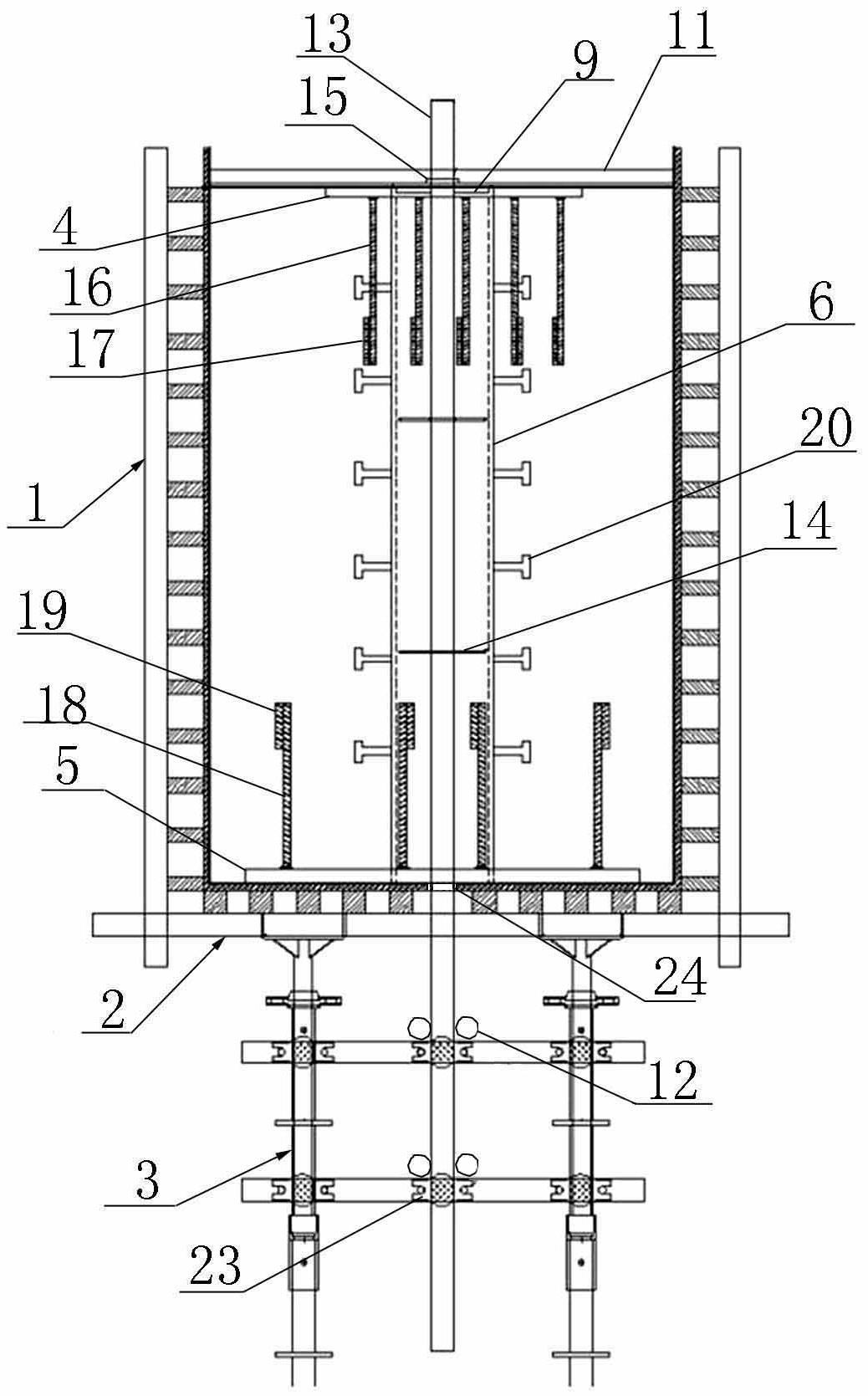

27.图2是本发明中定位杆上设置限位架的结构示意图。

28.图3是本发明中上部固定架固定在盖板顶部的结构示意图。

29.图4是本发明中立柱的顶部开设有搭接口的结构示意图。

30.图5是本发明中盖板上开设第一穿孔的结构示意图。

31.图6是本发明中顶部预埋板底部设置第一锚筋的结构示意图。

32.图7是本发明中底部预埋板底部设置第二锚筋的结构示意图。

33.附图标记:1-侧模板结构、2-底模板结构、3-支撑架体、4-顶部预埋板、5-底部预埋板、6-立柱、7-孔洞、8-第一穿孔、9-盖板、10-第二穿孔、11-上部固定架、12-下部固定杆、13-定位杆、14-限位架、15-螺母、16-第一锚筋、17-第一锚固加强筋、18-第二锚筋、19-第二锚固加强筋、20-抗剪栓、21-保护帽、22-搭接口、23-脚手架扣件、24-第三穿孔。

具体实施方式

34.如图1-7所示,这种梁内大型预埋件的固定装置,用以在浇筑结构梁时对大型预埋件进行固定;该固定装置包括有侧模板结构1和底模板结构2;所述侧模板结构1设置在待浇筑结构梁的四周侧面处;所述底模板结构2设置在待浇筑结构梁的底部;在底模板结构2的底部下方支设有支撑架体3;所述大型预埋件的高度与待浇筑结构梁的高度相适应,包括有顶部预埋板4、底部预埋板5和立柱6;所述顶部预埋板4设置在待浇筑的主体结构顶部位置处;所述底部预埋板5设置在待浇筑的主体结构底部位置处;所述立柱6呈管状,连接在顶部预埋板4与底部预埋板5之间;在顶部预埋板4上、对应立柱6的位置处开设有孔洞7,且孔洞7的直径由板底至板顶逐渐增加;所述孔洞7底部洞口边缘与立柱6的内侧面竖向对齐;所述孔洞7处可拆卸盖设有盖板9,且盖板9的板面中间开设有第一穿孔8;所述底部预埋板5的板面中间开设有第二穿孔10;所述底模板结构2上、对应第二穿孔10的位置处开设有第三穿孔24;所述固定装置还包括有定位组件、上部固定架11和下部固定杆12;所述定位组件包括有定位杆13和限位架14;所述定位杆13插设在立柱6中,且定位杆13的上端从第一穿孔8中穿出,定位杆13的下端从第二穿孔10和第三穿孔24中穿出;所述定位杆13的外径与第二穿孔10的直径相适应;所述定位杆13的上端通过螺母15与盖板9固定,定位杆13的下端通过脚手架扣件23与支撑架体3固定;所述限位架14有一组,沿竖向间隔套设在定位杆13上,并且一组限位架14均位于立柱6中;所述限位架14限位架14的端部支设在立柱6的侧壁上;所述上部固定架11水平安装在顶部预埋板4的顶部,且上部固定架11的两端分别与两侧的侧模板结构1对应连接;所述上部固定架11套在定位杆13上,且上部固定架11与盖板9固定;所述下部固定杆12夹持在定位杆13的下部两侧;每侧的下部固定杆12纵向设置,且下部固定杆12与支撑架体3对应位置处的横向杆件连接。

35.本实施例中,该主体结构为结构梁。

36.本实施例中,所述顶部预埋板4的底部、沿环向间隔设置有第一锚筋16;所述第一锚筋16的下端设置有第一锚固加强筋17;所述底部预埋板5的顶部、沿环向间隔设置有第二

锚筋18;所述第二锚筋18的上端设置有第二锚固加强筋19;所述立柱6的外壁上间隔设置有抗剪栓20。

37.本实施例中,所述限位架14呈井字形,且套接在定位杆13上;所述限位架14与定位杆13之间焊接连接,在限位架14的每个端部分别套设有保护帽21,保护帽21的设置防止限位架14损伤立柱6内壁。

38.本实施例中,竖向相邻的限位架14之间的间距为不大于1/3立柱6的高度,最上部的限位架14与顶部预埋板4之间的间距为不大于1/3立柱6的高度,最下部的限位架14与底部预埋板5之间的间距为不大于1/3立柱6的高度。

39.本实施例中,若限位架14与立柱6侧壁有缝隙,支撑不紧密;限位架14与立柱6侧壁之间的缝隙不大于2mm。

40.本实施例中,所述定位杆13的上部、超出盖板9的位置处设置有外螺纹;所述螺母15螺纹连接在定位杆13的上部,且螺母15压接在盖板9顶部。

41.本实施例中,所述立柱6的管壁上端,靠近管壁内表面一侧沿环向设置有搭接口22;所述盖板9的边缘搭接在搭接口22处;在该实施例中盖板9采用木板制成。

42.本实施例中,所述限位架14有两个,分别布置在立柱6内1/3位置和2/3位置处;限位架14采用四根钢筋焊接而成,且限位架14与定位杆13焊接固定;在制作限位架14时,钢筋的长度需严格控制,保证每根钢筋的端头到立柱6内壁距离在2mm以内,本实施例中,定位杆13采用钢管制成,钢管的直径48mm,壁厚3mm,下部固定杆12采用钢管制成。

43.本实施例中,所述上部固定架11采用木方制成,包括横木方和纵木方;其中,横木方设置有两根,分别布置在定位杆13的前后两侧,且横木方的两端分别与侧模板结构1固定连接,纵木方有一组,一组纵木方将两根横木方连接。

44.本实施例中,所述保护帽21为橡胶套。

45.本实施例中,所述第三穿孔24为螺纹孔;所述定位杆13的相应位置处设置有螺纹,且定位杆13与底模板结构2螺纹连接。

46.本实施例中,所述定位杆13的下部与两侧的下部固定杆12之间通过绑扎件绑扎连接。

47.这种梁内大型预埋件的固定装置的施工方法,包括步骤如下。

48.步骤一,制作限位架14,并且在定位杆13上、沿竖向间隔套接一组限位架14;先采用四根短钢筋焊接成井字形的限位架14,再将限位架14套在定位杆13上、与定位杆13焊接连接;然后在限位架14的八个端部套上保护帽21。

49.步骤二,搭设支撑架体3,再在支撑架体3的顶部搭设底模板结构2。

50.步骤三,将大型预埋件放置在底模板结构2上。

51.步骤四,将安装有限位架14的定位杆13从孔洞7处插入立柱6中,使一组限位架14均支设在立柱6的管道内,同时使定位杆13的下端超出底模板结构2的底部、伸向支撑架体3处。

52.步骤五,在孔洞7处盖设盖板9,并采用螺母15将定位杆13与盖板9固定;同时,将定位杆13的下端通过脚手架扣件23与支撑架体3固定。

53.步骤六,在定位杆13的下部两侧夹设下部固定杆12,并将下部固定杆12与支撑架

体3对应位置处的杆件固定连接。

54.步骤七,将上部固定架11水平安装在顶部预埋板4的顶部,并将上部固定架11的两端分别与两侧的侧模板结构1对应连接,上部固定架11与盖板9固定。

55.步骤八,安装侧模板结构1:在待浇筑结构梁的四周侧面处分别安装侧模板结构1,至此施工结束。上述实施例并非具体实施方式的穷举,还可有其它的实施例,上述实施例目的在于说明本发明,而非限制本发明的保护范围,所有由本发明简单变化而来的应用均落在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。