1.本发明涉及换热器技术领域,具体涉及一种内外翅片螺旋盘管式换热器。

背景技术:

2.工业过程中能量传输80%以上依靠换热设备,而换热设备中超过75%为间接管式换热器。螺旋管式换热器,与一般换热器相比,具有传热系数大、结构紧凑、易于清洗、容易维修和污垢热阻小等优点,能够极为贴合如反应釜等工业装置的类圆柱形状,适用在此类装置内部换热控温;然而由于一般反应釜较大,用热区域主要集中在物料反应区域,其余区域并不需要高密度换热;反应釜内部空间也导致了换热盘管管程过长,需要更多的能源来提供动力,造成材料和能源的浪费;翅片管式换热器是一种带翅片的管式换热器,具有传热能力强和结构简单紧凑等优点,然而翅片结构单一,强化换热效果有限,且翅片多为径向翅片,在换热时翅片管内外的流体只能90度交叉换热,换热效率低下。

3.目前,这两项强化传热技术在换热器和化工行业领域已得到广泛的应用,但大多数企业仅应用其中一项技术,即仅采用管螺旋布置作为换热管和仅采用翅片管列管布置;相比同时采用两项技术,存在产品体积较大,用料较多的问题。

技术实现要素:

4.本发明的目的在于提供一种结构紧凑、布置合理的内外翅片螺旋盘管式换热器。本发明的技术方案是:一种内外翅片螺旋盘管式换热器,设置在反应釜内,反应釜内从下往上依次设置有高温区、中温区和低温区,该换热器包括至少一组呈螺旋形的换热盘管;

5.每组换热盘管包含多层层管,层管上固定焊接有外翅片和内翅片,相邻层管之间通过双头管夹固定连接,换热盘管对应高温区、中温区和低温区形成高温区换热盘管、中温区换热盘管、低温区换热盘管;

6.高温区换热盘管的层管间的管间距:层管管径为1:1-2,高温区换热盘管的层管间的管间距:中温区换热盘管的层管间的管间距:低温区换热盘管的层管间的管间距为1:2:4。

7.进一步的技术方案,外翅片沿着层管的外壁轴向均匀分布,外翅片呈螺旋形,外翅片的螺距小于对应位置的层管的管径、翅高小于相邻层管之间的间距的1/2、翅厚小于层管的壁厚;

8.内翅片沿着层管的内壁上均匀布置,内翅片为纵向树形平直翅片,每组内翅片包括左翅片、右翅片,左翅片、右翅片错位等间距布置,左翅片、右翅片之间的横向最大直径之和小于层管的内管径。

9.进一步的技术方案,换热盘管、外翅片上设有防腐蚀涂层。

10.进一步的技术方案,高温区换热盘管、中温区换热盘管、低温区换热盘管之间串联连通后形成一体结构,该一体机构上设置有进口管与出口管。

11.进一步的技术方案,高温区换热盘管、中温区换热盘管、低温区换热盘管之间并联

设置,高温区换热盘管、中温区换热盘管、低温区换热盘管的端部均设置有进口管与出口管。

12.进一步的技术方案,外翅片对应高温区、中温区和低温区形成高温区外翅片、中温区外翅片、低温区外翅片;高温区换热盘管的层管间的管间距:高温区外翅片的螺距:中温区外翅片的螺距:低温区外翅片的螺距为2:1:2:4;

13.内翅片对应高温区、中温区和低温区形成高温区内翅片、中温区内翅片、低温区内翅片;层管管径:高温区内翅片的间距:中温区内翅片的间距:低温区内翅片的间距为5:2:4:8。

14.进一步的技术方案,换热盘管设置有至少两组,换热盘管从内向外依次套设形成内层换热盘管与外层换热盘管,内层换热盘管与外层换热盘管之间通过双头管夹固定连接,所述外层换热盘管的管间距:内层换热盘管的管间距为2-4:1,内层换热盘管的层管与外层换热盘管的层管之间的间距大于二倍外翅片的翅高。本发明的有益效果:本发明能够在强化间接管式换热器的传热效果的同时,提高换热器的最大热利用效率,降低换热设备功耗,具体表现在以下几个方面:1、本发明整体结构紧凑,换热盘管的相邻层管间距、内外翅片数量和密度针对如反应釜等工业装置内换热区域所需温度梯级分布,将现有技术汇总的换热盘管的层管等间距布置的结构调整为等比间距布置的结构,在满足各换热区域的最佳换热量及换热温差下,可缩短换热管总长以减轻换热器整体质量,从而降低材料和能源消耗;

15.2、本发明中换热盘管不同换热区域管段间可根据实际情况选择并联或串联的方式连接,实现反应釜内物料反应温度的精准控温要求;

16.3、本发明中换热盘管外部设置有轴向分段的螺旋短翅,增加了换热面积,使得换热器整体的单位体积换热面积高于普通换热器,同时强化了管内外两侧的对流换热,使得整体换热器的换热密度高于普通换热器;

17.4、本发明中换热盘管内部采用左右分离式纵向树型平直翅片,增加了管内换热面积并提高了管内换热工质流动扰动,从而综合优化了管内的流动与传热过程,同时左右分离式翅片可以避免换热管在螺旋绕制过程中受到挤压而变形、破损,从而阻塞换热盘管;

18.5、本发明中还提供了双层或多层换热盘管结构,最外层盘管用作保温盘管,不但能够降低内层换热盘管换热过程中的热量损失,同时可与反应釜连接充当肋条加固反应釜整体,并作为支架固定内层换热盘管。

附图说明

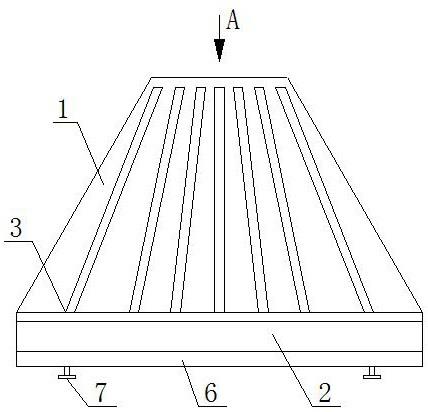

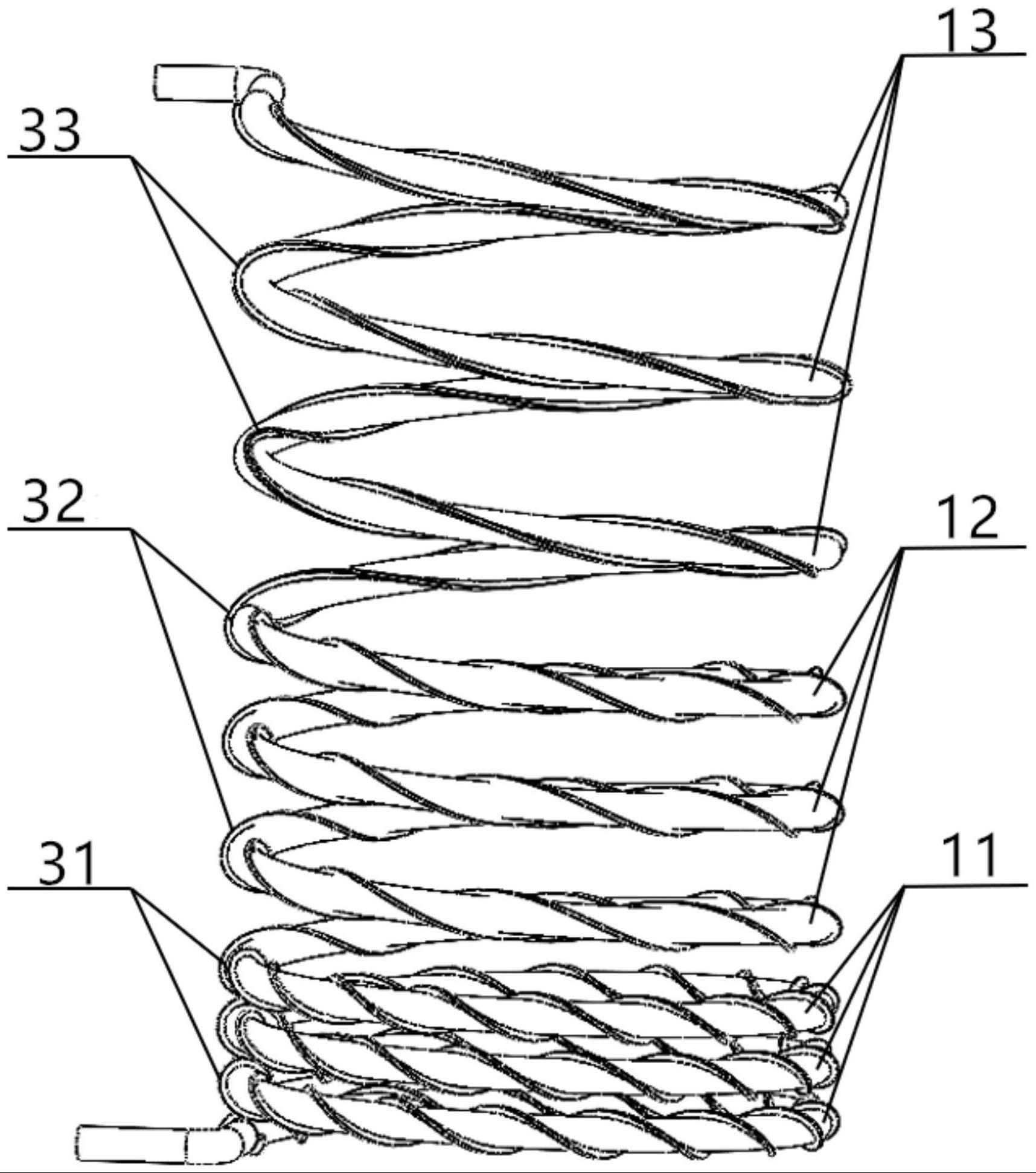

19.图1为本发明的换热盘管的结构示意图,

20.图2为图1中层管的纵剖面图,

21.图3为图1中层管的轴剖面图,

22.图4为图1中层管翅间距结构示意图,

23.图5为本发明的双头管夹方位示意图,

24.图6为本发明的双头管夹结构示意图,

25.图7为本发明的双层换热盘管的结构示意图,

26.图8为本发明的双层换热盘管的俯视图,

27.图9为本发明的双层换热盘管的管道方位图,

28.图10为本发明的双层换热盘管间连接结构示意图;

29.其中,1、换热盘管,11、高温区换热盘管,12、中温区换热盘管,13、低温区换热盘管,14、内层换热盘管,15、外层换热盘管,2、层管,3、外翅片,31、高温区外翅片,32、中温区外翅片,33、低温区外翅片,4、内翅片,41、高温区内翅片,42、中温区内翅片,43、低温区内翅片,5、双头管夹,51、双头管夹定距螺栓,52、上管卡,53、上管卡固定螺栓,54、下管卡,55、下管卡固定螺栓,6、反应釜内壁,7、外盘管焊接支架。

具体实施方式

30.下面通过非限制性实施例,进一步阐述本发明,理解本发明。

31.如图1-6所示,本发明提供了一种内外翅片螺旋盘管式换热器,设置在反应釜内,反应釜内从下往上依次设置有高温区、中温区和低温区,本发明提供的换热器包括换热盘管1、外翅片3、内翅片4以及双头管夹5,

32.双头管夹5包括通过双头管夹定距螺栓51固定连接的上管卡52、下管卡54,上管卡52通过上管卡固定螺栓54调节松紧、下管卡54通过下管卡固定螺栓55调节松紧。

33.换热盘管1是换热器的主体,沿反应釜内壁6螺旋盘绕,每组换热盘管1包含多层层管2,层管2上固定焊接有外翅片3和内翅片4,用于向物料反应区域提供高密度热量,同时向反应釜其余区域提供低密度热量、保温作用等,相邻层管2间通过双头管夹5固定管道及管间距,针对于此,高温区、中温区和低温区各区域采用不同的层管2管间距以达到最大的能量利用率,换热盘管1对应个区域形成高温区换热盘管11、中温区换热盘管12、低温区换热盘管13。换热盘管1的使用材料包括但不限于不锈钢、合金钢和碳素钢等,如以不锈钢为例,常用不锈钢管尺寸主要有φ25mmx2mm和φ38mmx2.5mm,相比之下,使用小管径可以更进一步节省材料、传热面积增大、结构紧凑。本实施例中将同体积换热盘管的层管2管径由φ38mm缩小为φ25mm,其节省材料35%以上,传热面积增大55%左右。

34.外翅片3沿着层管2的外壁轴向均匀分布,内翅片4沿着层管2的内壁上均匀布置,为保证高温区换热盘管11外管壁上的高温区外翅片31互不粘连的同时又保证足够的换热效果,可令高温区换热盘管11的层管2之间管间距设置为单倍至双倍管径,大小为25-50mm之间,则中温区换热盘管12的管间距为50-100mm,低温区换热盘管13的管间距为100-200mm。

35.据此估算,将同体积反应釜内换热盘管由等间距变为等比间距,其节约材料50%以上,缩短换热器总管程一倍左右。各管段可根据反应釜内各换热区域的实际尺寸组装为合适管长,根据反应釜结构及直径设置不同层换热盘管的盘绕直径,从而贴合反应釜内壁6。

36.高温区换热盘管11、中温区换热盘管12、低温区换热盘管13之间既可采用并联方式连接,各自设立独立的进出管口,通过调整各管段换热工质的流量和温度,实现更加精准的温度控制;也可采用串联方式,采用统一的进出管口,方便简化系统,各管段间使用包括但不限于螺纹、法兰或焊接方式连接。

37.进一步的,为了提高换热效率,在换热盘管1的表面通过外翅片3和内翅片4的结构,增大换热管的外表面积和内表面积,从而达到提高换热效率的目的。其中,外翅片3为轴

向分段螺旋短翅,其螺距为1/2换热盘管1管径,翅高最大不超过1/2管间距,翅厚最大不超过2mm;内翅片4包括但不限于为纵向树型、锯齿型、多孔型等平直翅片,其分为左右翅片两部分,左右翅片错位布置,左右翅片错位距离至少为1/5管径,左右翅片各一个为一组内翅片4,左右翅片尺寸完全相等,翅片最大高度可设置为1/2至单倍管径大小之间,左右翅片长度之和最大为4/5管径,翅厚与外翅片3相等。

38.外翅片3和内翅片4的翅片数量和密度分布根据换热盘管1的管间距进行疏密分布调整。

39.本实施例中,高温区外翅片31的螺距为12.5mm,则中温区外翅片32的螺距为25mm,低温区外翅片33的螺距为50mm;

40.高温区内翅片41的翅片间距为10mm,中温区内翅片42的翅片间距为20mm,低温区内翅片43的翅片间距为40mm。据此估算,将同管程换热盘管1上的外翅片3及内翅片4由等间距变为等比间距,可节约材料50%左右,并完全可以满足各换热区域的所需热量。

41.针对部分工业生产反应釜涉及腐蚀性化工原料或催化剂,而在换热盘管1及外翅片3表面喷涂防腐蚀涂层,并加入炭黑、滑石粉和油料增加防锈功能。防腐蚀涂层采用但不限于鳞状石墨、环氧树脂、陶瓷材料及高分子复合材料等。本发明中外翅片3和内翅片4先分段轧制成型,再采用焊接方式与管道连接,最后通过盘圈机将管道螺旋绕制为换热盘管1,焊接方法包括但不限于高频焊、埋弧焊或激光焊等方式。

42.实施例2:

43.如图7-10所示,本发明还提供了一种内外翅片多层螺旋盘管式换热器。换热盘管1可设计为双层甚至多层,在此以双层换热盘管为例,内层换热盘管14主要向换热区域提供高密度热量,外层换热盘管15可作为保温盘管,减少热量损失,同时也可通过外盘管焊接支架7与反应釜连接作为肋条加固反应釜整体,并作为支架固定内层换热盘管14。

44.由于内层换热盘管14作为整体换热器传递热量的主体,相比外层换热盘管15需要更大的换热面积和传热效率,因此,外层换热盘管15的层管2之间的管间距、外翅片间距、内翅片间距设置为内层换热盘管14的2-4倍。

45.因此,内层换热盘管14的管间距可根据实施例1中所述,按照换热区域所需温度,层管2之间的管间距设置在25-200mm之间,具体的,内层换热盘管14高温区换热盘管11的层管2之间管间距为25-50mm之间、中温区换热盘管12的管间距为50-100mm、低温区换热盘管13的管间距为100-200mm;外层换热盘管15的层管2之间的管间距设置在50-400mm之间,具体的,外层换热盘管15高温区换热盘管11的层管2之间管间距为50-100mm之间、中温区换热盘管12的管间距为100-200mm、低温区换热盘管13的管间距为200-400mm。

46.同样的,外层换热盘管15上的内、外翅片间距分布也是内层换热盘管14的2-4倍,具体的,内层换热盘管14的高温区外翅片31的螺距为12.5mm,中温区外翅片32的螺距为25mm,低温区外翅片33的螺距为50mm;高温区内翅片41的翅片间距为10mm,中温区内翅片42的翅片间距为20mm,低温区内翅片43的翅片间距为40mm;外层换热盘管15的高温区外翅片31的螺距为25mm,中温区外翅片32的螺距为50mm,低温区外翅片33的螺距为100mm;高温区内翅片41的翅片间距为20mm,中温区内翅片42的翅片间距为40mm,低温区内翅片43的翅片间距为80mm;

47.内层换热盘管14与外层换热盘管15之间层管2的管间间距大于二倍对应层管2外

翅片3的翅高,从而保证内外层间的外翅片3互不粘连。

48.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。