1.本发明涉及一种硫酸锌溶液中分离氟或氯离子的连续净化装置及其方法,属于湿法冶金净化技术领域。

背景技术:

2.在锌电积过程中,氟、氯离子的存在会导致各种危害。氯离子的存在会腐蚀阳极,使铅基阳极溶解,导致获得的锌品质下降;且易产生氯气污染工作环境。氟离子的存在会腐蚀阴极,导致电积所得的锌难以剥离。故在工业生产中,通常要求溶液中氯离子含量不高于100mg/l,氟离子含量不高于80mg/l。

3.现有脱除氯离子主要有以下工艺:铜渣除氯法、萃取法以及离子交换法。其中铜渣除氯法难以建立cu与cu

2

的平衡点,难以深度净化溶液;萃取法中使用的萃取剂难以于硫酸锌溶液完全分离,导致电积过程中电流效率降低;离子交换法的脱除率较低。现有的研究主要针对于铜渣除氯法和萃取法。针对铜渣除氯法的研究主要有两个方向:通过调节体系中铜渣与氯离子的摩尔比、调节ph及温度;或额外加入氧化剂或还原剂来建立cu与cu

2

的平衡点,以最大可能的去除硫酸锌溶液中的氯离子。cn113846354a专利公开了一种利用亚硫酸锌还原铜离子生成亚铜离子从而去除氯离子的工艺:在硫酸锌溶液中同时加入等摩尔量的亚硫酸锌和硫酸铜,搅拌至沉淀不在增多,过滤,即可得到脱氯液,该方法可将氯离子浓度降低至700mg/l。cn101113015a专利公开了一种利用高锰酸钾或二氧化锰氧化铜渣生成亚铜离子从而脱除氯离子的工艺:将铜渣用水浆化成浆液,加入硫酸与高锰酸钾搅拌,将铜单质氧化为铜离子,从而生成亚铜离子;再将混合物与硫酸锌溶液混合,搅拌,处理1.5小时,使其生成氯化亚铜沉淀而除去氯离子;再经过固液分离装置分离沉淀物。该方法可将氯离子浓度降低至240mg/l。针对萃取法的研究主要为研究新型萃取剂。cn106834682a专利公开了一种利用混合萃取剂萃取氯离子的工艺:使用体积分数为5~40%的n235、3~10%的仲辛醇和磺化煤油混合液作为萃取剂,萃取硫酸锌溶液中的杂质氯离子。将络合剂酒石酸与硫酸锌溶液混合,控制酸度在10~100g/l,并加入萃取剂,充分混合进行萃取。该方法可萃取溶液中80%的氯离子。

4.现有脱除氟离子主要有以下工艺:吸附法、萃取法、沉淀法。其中吸附法脱除效率不高;萃取法操作复杂,难以实现工业流程化与自动化;沉淀法会导致溶液过滤性能差。现有脱氟方法的研究方向主要针对沉淀法和吸附法,通过研制新型沉淀剂和吸附剂,以最大可能的去除硫酸锌溶液中的氟离子。cn114807626a专利公开了一种利用铅基除氟剂粉末脱氟的方法:将氧化铅或氢氧化铅按照固液比(g/ml)为1~5:1加入到不含氟的硫酸锌溶液中湿磨以形成料浆;将料浆加入到待除氟的硫酸锌溶液中搅拌均匀,控制除氟剂与氟的质量比为100~200:1,再向混合液加入质量百分数大于90%的工业硫酸,控制温度为40~85℃,搅拌反应90~150分钟后过滤,即可获得脱氟硫酸锌溶液。cn105483378b专利公开了一种利用硅渣脱氟的方法:在硫酸盐介质溶液中,反复加入水玻璃溶液和稀硫酸溶液,在40~90℃、ph为7~10的条件下沉淀得到纳米级硅渣,并焙烧。将焙烧所得硅渣加入ph≤5.0的含氟

硫酸锌溶液中,控制硅渣与氟的质量比为20~80:1,搅拌吸附1~2小时后即可脱除硫酸锌溶液中的氟离子。硅渣在经过水洗、碱洗后,即可循环使用。

5.亦有使用est方法对硫酸锌溶液脱氟、氯的相关研究,cn109626482b专利公开了一种利用电促吸附方法去除氟、氯离子的方法:将活性炭和粉煤灰基沸石按照重量比1:1~5的比例混合作为中间电极,外加电压和搅拌装置对硫酸锌溶液中氟、氯离子进行吸附,吸附后可通过施加反向电位使吸附剂再生。该方法可去除体系中90%以上的氟离子,以及60%以上的氯离子。

6.现有的脱除氟、氯的方法成本高、脱除率低,且不便于实现工业化,更难以将氟、氯元素深度净化,使其含量降低至符合工业标准。故需要一种可深度净化溶液中氟、氯的方法。

技术实现要素:

7.针对上述现有技术存在的问题及不足,本发明提供一种硫酸锌溶液中分离氟或氯离子的连续净化装置及其方法。本发明提供利用外加电场并构造离子通道的方法,连续分离硫酸锌溶液中的氟、氯离子。本发明可以实现连续、高效、环保、低成本的从硫酸锌溶液中分离杂质离子,净化深度可控,避免传统方法中成本高,脱除率低,不便于工业化的缺点。本发明通过以下技术方案实现。

8.湿法炼锌浸出过程所得的浸出液ph约为4~5,在该条件下,溶液中的氟、氯元素均以离子的形式存在。由于氟或氯离子与硫酸根离子的水化半径和质荷比不同,故其在匀强电场的作用下迁移速率不同;并通过构造离子通道强化氟或氯离子与硫酸根离子迁移速率的差异,即可使氟或氯离子和硫酸根离子分离,达到分离净化的目的。

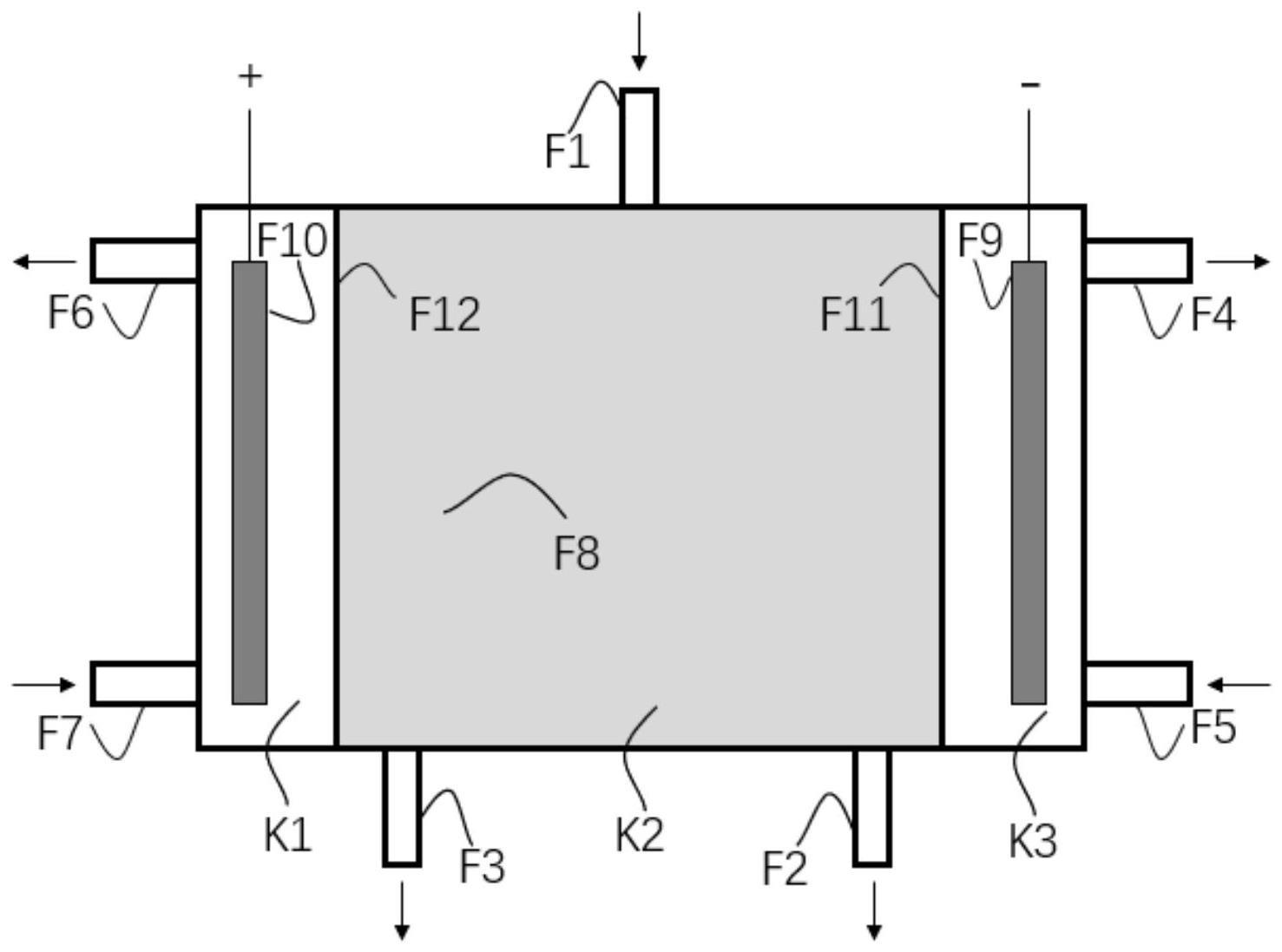

9.一种硫酸锌溶液中分离氟或氯离子的连续净化装置,由n级结构相同的分离单元串联构成,每个分离单元均包括阳极室k1、处理室k2、阴极室k3、净化液进口f1、净化液出口f2、富集液出口f3、阴极电极液出口f4、阴极电极液进口f5、阳极电极液出口f6、阳极电极液进口f7、离子通道f8、阴极电极f9、阳极电极f10、阴离子交换膜f11和阳离子交换膜f12;

10.处理室k2内部两侧分别通过阴离子交换膜f11和阳离子交换膜f12分隔成阴极室k3、离子通道f8和阳极室k1,阳极室k1内部设有阳极电极f10,阴极室k3内部设有阴极电极f9,阳极电极f10和阴极电极f9外接电场(阳极电极f10和阴极电极f9通过导线连接恒电位器),阳极室k1下端侧部设有阳极电极液进口f7和上部侧端设有阳极电极液出口f6,阴极室k3下端侧部设有阴极电极液进口f5和上部侧端设有阴极电极液出口f4;

11.处理室k2上端上设有净化液进口f1连通离子通道f8,离子通道f8底部分别在阳极室k1旁设有富集液出口f3,在阴极室k3旁设有净化液出口f2;

12.n级分离单元中n-1级分离单元的净化液出口f2连通n级分离单元的净化液进口f1,n级分离单元的富集液出口f3连通n-1级分离单元的净化液进口f1,其中分离单元1中的富集液出口f3富集液经化学法脱除氟或氯离子后返回到分离单元1中净化液进口f1处。

13.所述离子通道f8用硅粉、石墨粉、石墨烯、木炭粉、竹炭粉、焦炭粉、碳黑、生物质碳、碳化硅、碳化硼、氮化硼、氮化硅、cof材料、mof-cof杂化材料中的一种或几种混合物进行填料,粒度为5~100μm。

14.所述阴极电极f9、阳极电极f10为镀铂钛网电极、碳布电极、石墨电极或金电极。

15.一种硫酸锌溶液中分离氟或氯离子的连续净化装置的应用方法,其具体步骤如下:

16.s1、根据净化前液中氟、氯离子浓度、净化的指标要求以及分离比,计算所需分离单元数n;并将n级分离单元串联设置;

17.s2、将净化前液由分离单元1的净化液进口f1通入装置;

18.s3、将电极液由每个分离单元的阴极电极液进口f5、阳极电极液进口f7通入阴极室k3、阳极室k1,收集每个分离装置的阴极电极液出口f4、阳极电极液出口f6的电极液以循环使用;利用恒电位器为每个分离单元装置提供稳定电场;

19.s4、在分离单元n的净化液出口f2可连续获得净化后的硫酸锌溶液。

20.所述s2和s3中控制净化前液和电极液的速率为1

×

10-6

~3

×

10-5

m/s。

21.所述s3中恒电位器电压为1.0~3.0v。

22.所述s3中电极液为硫酸溶液,硫酸含量100~200g/l。

23.上述分离比定义为经过每个分离单元分离净化后富集液出口f3与净化液出口f2所得溶液中氟或氯浓度之比,分离比与分离单元装置的结构、填料种类、电压等因素相关,由前期实验测得。

24.计算分离单元数n的方法为:

25.净化前液中氟或氯离子浓度的两倍除以分离比,即可求得经过分离单元1分离净化后所得净化液1的氟或氯离子浓度;净化液1中氟或氯离子的两倍除以分离比,即可求得经过分离单元2分离净化后所得净化液2的氟或氯离子浓度;以此类推,净化液n-1中氟或氯离子的两倍除以分离比,即可求得经过分离单元n分离净化后所得净化液n的氟或氯离子浓度。对比每一单元所得净化液中氟或氯离子浓度与净化的指标要求,判断是否需要增加分离单元个数,满足净化的指标要求的最小分离单元数记为n。

26.其工艺流程为:

27.将净化前液以1

×

10-6

~3

×

10-5

m/s的速率由分离单元1的净化液进口f1通入装置。将电极液以1

×

10-6

~3

×

10-5

m/s的速率由每个分离单元的阴极电极液进口f5、阳极电极液进口f7通入阴极室k3、阳极室k1,收集每个分离装置的阴极电极液出口f4、阳极电极液出口f6的电极液以循环使用,电极液选用硫酸溶液,硫酸含量优选100~200g/l。经过分离单元1分离净化得到富集液1与净化液1。富集液1可利用化学法脱除其中氟、氯离子,所得脱氟、氯后液与净化前液混合,再次经由分离单元1分离净化;净化液1直接进入分离单元2再次分离净化。经过分离单元2分离净化得到富集液2与净化液2,富集液2与净化前液混合,再次经由分离单元1分离净化,净化液2直接进入分离单元3再次分离净化。以此类推,经过分离单元n分离净化得到富集液n与净化后液,富集液n与净化液n-1混合,再次经由分离单元n-1分离净化。

28.本发明的有益效果是:

29.1、本发明利用外加电场和构造离子通道,从硫酸锌溶液中分离氟、氯离子,净化深度可控、运行成本低。

30.2、本发明操作简便,满足工业连续生产的需求,且便于实现工业流程化与自动化。

附图说明

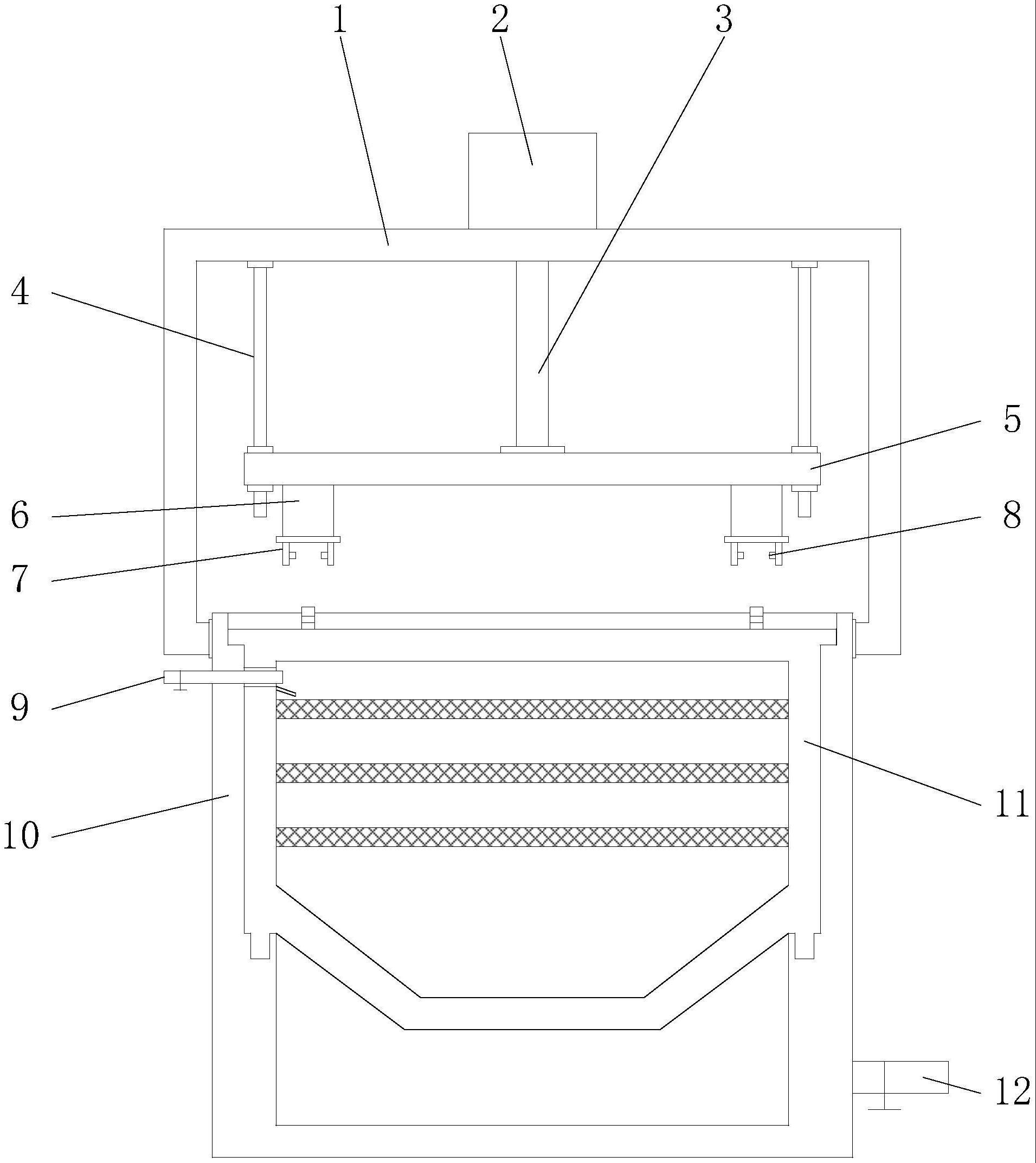

31.图1为本发明的工艺流程图。

32.图2为本发明的分离单元装置结构示意图;其中k1-阳极室,k2-处理室,k3-阴极室,f1-净化液进口,f2-净化液出口,f3-富集液出口,f4-阴极电极液出口,f5-阴极电极液进口,f6-阳极电极液出口,f7-阳极电极液进口,f8-离子通道,f9-阴极电极,f10-阳极电极,f11-阴离子交换膜,f12-阳离子交换膜。

33.图3为本发明实施例1所得到的氯离子含量变化图。

34.图4为本发明实施例2所得到的氯离子含量变化图。

35.图5为本发明实施例3所得到的氟离子含量变化图。

36.图6为本发明实施例4所得到的氟离子含量变化图。

具体实施方式

37.下面结合附图和具体实施方式,对本发明作进一步说明。

38.实施例1

39.如图2所示,该硫酸锌溶液中分离氟或氯离子的连续净化装置,由n级结构相同的分离单元串联构成,每个分离单元均包括阳极室k1、处理室k2、阴极室k3、净化液进口f1、净化液出口f2、富集液出口f3、阴极电极液出口f4、阴极电极液进口f5、阳极电极液出口f6、阳极电极液进口f7、离子通道f8、阴极电极f9、阳极电极f10、阴离子交换膜f11和阳离子交换膜f12;

40.处理室k2内部两侧分别通过阴离子交换膜f11和阳离子交换膜f12分隔成阴极室k3、离子通道f8和阳极室k1,阳极室k1内部设有阳极电极f10,阴极室k3内部设有阴极电极f9,阳极电极f10和阴极电极f9外接电场(阳极电极f10和阴极电极f9通过导线连接恒电位器),阳极室k1下端侧部设有阳极电极液进口f7和上部侧端设有阳极电极液出口f6,阴极室k3下端侧部设有阴极电极液进口f5和上部侧端设有阴极电极液出口f4;

41.处理室k2上端上设有净化液进口f1连通离子通道f8,离子通道f8底部分别在阳极室k1旁设有富集液出口f3,在阴极室k3旁设有净化液出口f2;

42.n级分离单元中n-1级分离单元的净化液出口f2连通n级分离单元的净化液进口f1,n级分离单元的富集液出口f3连通n-1级分离单元的净化液进口f1,其中分离单元1中的富集液出口f3富集液经化学法脱除氟或氯离子后返回到分离单元1中净化液进口f1处。

43.其中阴离子交换膜f11为fumasep faa-3-20阴离子交换膜和阳离子交换膜f12为nafion117阳离子交换膜,离子通道为粒度5~10μm的石墨烯填料;阳极电极f10和阴极电极f9均为镀铂钛网。

44.如图1所示,该硫酸锌溶液中分离氟或氯离子的连续净化装置的应用方法,其具体步骤如下:

45.s1、根据净化前液中氟、氯离子浓度、净化的指标要求以及分离比,计算所需分离单元数n;并将n级分离单元串联设置;该分离单元对应的分离比为12.5,净化前液中氯离子含量为538.9mg/l,经过一级分离后,净化后液氯离子含量应为86.22mg/l,满足净化指标要求氯离子含量不大于100mg/l。故所需分离级数为1,所需分离单元数量为1;

46.s2、将净化前液由分离单元1的净化液进口f1通入装置;将净化前液以7.5

×

10-6

m/

s的速率由净化液进口f1通入到处理室k2中;

47.s3、将电极液由每个分离单元的阴极电极液进口f5、阳极电极液进口f7通入阴极室k3、阳极室k1,收集每个分离装置的阴极电极液出口f4、阳极电极液出口f6的电极液以循环使用(电极液以6.25

×

10-6

m/s的速率通过阴极电极液进口f5和阳极电极液进口f7通入阴极室k3、阳极室k1);利用恒电位器为每个分离单元装置提供稳定电场(阳极电极f10和阴极电极f9分别通过导线连接恒电位器的负极、正极,利用恒电位器为装置提供2.0v电压);

48.s4、在分离单元n的净化液出口f2可连续获得净化后的硫酸锌溶液。

49.净化前液中锌离子含量为60g/l;电极液中硫酸含量为160g/l。净化过程中:电极液中硫酸平均浓度稳定在160

±

3.5g/l,可以循环使用。

50.本实施例所得到的净化液出口f2和富集液出口f3中氯离子含量变化图如图3所示,从图3中可以看出,经过2.5小时分离净化处理后,净化液出口f2中氯离子质量浓度稳定在81

±

10mg/l,锌离子含量保持在60

±

2.5g/l;富集液出口f3中氯离子质量浓度稳定在1

±

0.03g/l。富集液出口f3中出来的富集液可加入海绵铜脱除其中氯离子后,固液分离,脱氯后液与净化前液混合,由本装置进行再次分离净化。

51.实施例2

52.如图2所示,该硫酸锌溶液中分离氟或氯离子的连续净化装置,由n级结构相同的分离单元串联构成,每个分离单元均包括阳极室k1、处理室k2、阴极室k3、净化液进口f1、净化液出口f2、富集液出口f3、阴极电极液出口f4、阴极电极液进口f5、阳极电极液出口f6、阳极电极液进口f7、离子通道f8、阴极电极f9、阳极电极f10、阴离子交换膜f11和阳离子交换膜f12;

53.处理室k2内部两侧分别通过阴离子交换膜f11和阳离子交换膜f12分隔成阴极室k3、离子通道f8和阳极室k1,阳极室k1内部设有阳极电极f10,阴极室k3内部设有阴极电极f9,阳极电极f10和阴极电极f9外接电场(阳极电极f10和阴极电极f9通过导线连接恒电位器),阳极室k1下端侧部设有阳极电极液进口f7和上部侧端设有阳极电极液出口f6,阴极室k3下端侧部设有阴极电极液进口f5和上部侧端设有阴极电极液出口f4;

54.处理室k2上端上设有净化液进口f1连通离子通道f8,离子通道f8底部分别在阳极室k1旁设有富集液出口f3,在阴极室k3旁设有净化液出口f2;

55.n级分离单元中n-1级分离单元的净化液出口f2连通n级分离单元的净化液进口f1,n级分离单元的富集液出口f3连通n-1级分离单元的净化液进口f1,其中分离单元1中的富集液出口f3富集液经化学法脱除氟或氯离子后返回到分离单元1中净化液进口f1处。

56.其中阴离子交换膜f11为fumasep faa-3-30阴离子交换膜和阳离子交换膜f12为nafion115阳离子交换膜,离子通道为粒度5μm的碳化硅填料;阳极电极f10和阴极电极f9均为碳布电极。

57.如图1所示,该硫酸锌溶液中分离氟或氯离子的连续净化装置的应用方法,其具体步骤如下:

58.s1、根据净化前液中氟、氯离子浓度、净化的指标要求以及分离比,计算所需分离单元数n;并将n级分离单元串联设置;该分离单元对应的分离比为6.4,净化前液中氯离子含量为275.8mg/l;经过二级分离后,净化后液氯离子含量应为86.20mg/l,满足净化指标要求氯离子含量不大于100mg/l。故所需分离级数为2,分离单元数量为2;

59.s2、将净化前液由分离单元1的净化液进口f1通入装置;将净化前液以4.25

×

10-6

m/s的速率由净化液进口f1通入到处理室k2中;

60.s3、将电极液由每个分离单元的阴极电极液进口f5、阳极电极液进口f7通入阴极室k3、阳极室k1,收集每个分离装置的阴极电极液出口f4、阳极电极液出口f6的电极液以循环使用(电极液以6.25

×

10-6

m/s的速率通过阴极电极液进口f5和阳极电极液进口f7通入阴极室k3、阳极室k1);利用恒电位器为每个分离单元装置提供稳定电场(阳极电极f10和阴极电极f9分别通过导线连接恒电位器的负极、正极,利用恒电位器为装置提供1.8v电压);

61.s4、在分离单元n的净化液出口f2可连续获得净化后的硫酸锌溶液。

62.净化前液中锌离子含量为60g/l;电极液中硫酸含量为100g/l。净化过程中:电极液中硫酸平均浓度稳定在100

±

3g/l,可以循环使用。

63.本实施例所得到的分离单元2净化液出口f2和分离单元1富集液出口f3中氯离子含量变化图如图4所示,从图4中可以看出,经过2.5小时分离净化处理后,分离单元2净化液出口f2中氯离子质量浓度稳定在85

±

10mg/l,锌离子含量保持在60

±

2.5g/l;分离单元1富集液出口f3中氯离子质量浓度稳定在1.68

±

0.035g/l。分离单元1富集液出口f3中出来的富集液可加入海绵铜脱除其中氯离子后,固液分离,脱氯后液与净化前液混合,由分离单元1进行再次分离净化。

64.实施例3

65.如图2所示,该硫酸锌溶液中分离氟或氯离子的连续净化装置,由n级结构相同的分离单元串联构成,每个分离单元均包括阳极室k1、处理室k2、阴极室k3、净化液进口f1、净化液出口f2、富集液出口f3、阴极电极液出口f4、阴极电极液进口f5、阳极电极液出口f6、阳极电极液进口f7、离子通道f8、阴极电极f9、阳极电极f10、阴离子交换膜f11和阳离子交换膜f12;

66.处理室k2内部两侧分别通过阴离子交换膜f11和阳离子交换膜f12分隔成阴极室k3、离子通道f8和阳极室k1,阳极室k1内部设有阳极电极f10,阴极室k3内部设有阴极电极f9,阳极电极f10和阴极电极f9外接电场(阳极电极f10和阴极电极f9通过导线连接恒电位器),阳极室k1下端侧部设有阳极电极液进口f7和上部侧端设有阳极电极液出口f6,阴极室k3下端侧部设有阴极电极液进口f5和上部侧端设有阴极电极液出口f4;

67.处理室k2上端上设有净化液进口f1连通离子通道f8,离子通道f8底部分别在阳极室k1旁设有富集液出口f3,在阴极室k3旁设有净化液出口f2;

68.n级分离单元中n-1级分离单元的净化液出口f2连通n级分离单元的净化液进口f1,n级分离单元的富集液出口f3连通n-1级分离单元的净化液进口f1,其中分离单元1中的富集液出口f3富集液经化学法脱除氟或氯离子后返回到分离单元1中净化液进口f1处。

69.其中阴离子交换膜f11为fumasep faa-3-pe-30阴离子交换膜和阳离子交换膜f12为nafion117阳离子交换膜,离子通道为粒度50μm的氮化硼填料;阳极电极f10和阴极电极f9均为镀铂钛网电极。

70.如图1所示,该硫酸锌溶液中分离氟或氯离子的连续净化装置的应用方法,其具体步骤如下:

71.s1、根据净化前液中氟、氯离子浓度、净化的指标要求以及分离比,计算所需分离单元数n;并将n级分离单元串联设置;该分离单元对应的分离比为10.5,净化前液中氟离子

含量为247.4mg/l,经过一级分离后,净化后液氟离子含量应为47.18mg/l,满足净化指标要求氟离子含量不大于80mg/l。故所需分离级数为1,所需分离单元数量为1;

72.s2、将净化前液由分离单元1的净化液进口f1通入装置;将净化前液以3

×

10-5

m/s的速率由净化液进口f1通入到处理室k2中;

73.s3、将电极液由每个分离单元的阴极电极液进口f5、阳极电极液进口f7通入阴极室k3、阳极室k1,收集每个分离装置的阴极电极液出口f4、阳极电极液出口f6的电极液以循环使用(电极液以1

×

10-5

m/s的速率通过阴极电极液进口f5和阳极电极液进口f7通入阴极室k3、阳极室k1);利用恒电位器为每个分离单元装置提供稳定电场(阳极电极f10和阴极电极f9分别通过导线连接恒电位器的负极、正极,利用恒电位器为装置提供1.0v电压);

74.s4、在分离单元n的净化液出口f2可连续获得净化后的硫酸锌溶液。

75.净化前液中锌离子含量为60g/l;电极液中硫酸含量为80g/l。净化过程中:电极液中硫酸平均浓度稳定在80

±

2g/l,可以循环使用。

76.本实施例所得到的净化液出口f2和富集液出口f3中氟离子浓度变化如图5所示,从图5中可以看出,经过1.5小时分离净化处理后,净化液出口f2中氟离子质量浓度稳定在38

±

9mg/l,锌离子含量保持在60

±

3g/l;富集液出口f3中氟离子质量浓度稳定在455

±

35mg/l。分离单元1富集液出口f3中出来的富集液可加入石灰乳脱除其中氟离子后,固液分离,脱氯后液与净化前液混合,调节ph至4~5,由本装置再次分离净化。

77.实施例4

78.如图2所示,该硫酸锌溶液中分离氟或氯离子的连续净化装置,由n级结构相同的分离单元串联构成,每个分离单元均包括阳极室k1、处理室k2、阴极室k3、净化液进口f1、净化液出口f2、富集液出口f3、阴极电极液出口f4、阴极电极液进口f5、阳极电极液出口f6、阳极电极液进口f7、离子通道f8、阴极电极f9、阳极电极f10、阴离子交换膜f11和阳离子交换膜f12;

79.处理室k2内部两侧分别通过阴离子交换膜f11和阳离子交换膜f12分隔成阴极室k3、离子通道f8和阳极室k1,阳极室k1内部设有阳极电极f10,阴极室k3内部设有阴极电极f9,阳极电极f10和阴极电极f9外接电场(阳极电极f10和阴极电极f9通过导线连接恒电位器),阳极室k1下端侧部设有阳极电极液进口f7和上部侧端设有阳极电极液出口f6,阴极室k3下端侧部设有阴极电极液进口f5和上部侧端设有阴极电极液出口f4;

80.处理室k2上端上设有净化液进口f1连通离子通道f8,离子通道f8底部分别在阳极室k1旁设有富集液出口f3,在阴极室k3旁设有净化液出口f2;

81.n级分离单元中n-1级分离单元的净化液出口f2连通n级分离单元的净化液进口f1,n级分离单元的富集液出口f3连通n-1级分离单元的净化液进口f1,其中分离单元1中的富集液出口f3富集液经化学法脱除氟或氯离子后返回到分离单元1中净化液进口f1处。

82.其中阴离子交换膜f11为fumasep faa-3-pk-130阴离子交换膜和阳离子交换膜f12为sin-d117阳离子交换膜,离子通道为粒度30μm的石墨粉填料;阳极电极f10和阴极电极f9均为铂电极。

83.如图1所示,该硫酸锌溶液中分离氟或氯离子的连续净化装置的应用方法,其具体步骤如下:

84.s1、根据净化前液中氟、氯离子浓度、净化的指标要求以及分离比,计算所需分离

单元数n;并将n级分离单元串联设置;该分离单元对应的分离比为5.5,净化前液中氟离子含量为392.5mg/l,经过一级分离后,净化后液氟离子含量应为142.7mg/l;经过二级分离后,净化后液氟离子含量应为51.90mg/l,满足净化指标要求氟离子含量不大于80mg/l。故所需分离级数为2,所需分离单元数量为2;

85.s2、将净化前液由分离单元1的净化液进口f1通入装置;将净化前液以1

×

10-5

m/s的速率由净化液进口f1通入到处理室k2中;

86.s3、将电极液由每个分离单元的阴极电极液进口f5、阳极电极液进口f7通入阴极室k3、阳极室k1,收集每个分离装置的阴极电极液出口f4、阳极电极液出口f6的电极液以循环使用(电极液以8.75

×

10-6

m/s的速率通过阴极电极液进口f5和阳极电极液进口f7通入阴极室k3、阳极室k1);利用恒电位器为每个分离单元装置提供稳定电场(阳极电极f10和阴极电极f9分别通过导线连接恒电位器的负极、正极,利用恒电位器为装置提供1.8v电压);

87.s4、在分离单元n的净化液出口f2可连续获得净化后的硫酸锌溶液。

88.净化前液中锌离子含量为60g/l;电极液中硫酸含量为120g/l。净化过程中:电极液中硫酸平均浓度稳定在120

±

3g/l,可以循环使用。

89.本实施例所得到的分离单元2净化液出口f2和分离单元1富集液出口f3中氟离子浓度变化如图6所示,从图6中可以看出,经过1.5小时分离净化处理后,分离单元2净化液出口f2中氟离子质量浓度稳定在38

±

8mg/l,锌离子含量保持在60

±

2g/l;分离单元1富集液出口f3中氟离子质量浓度稳定在740

±

20mg/l。分离单元1富集液出口f3中出来的富集液可加入石灰乳脱除其中氟离子后,固液分离,脱氯后液与净化前液混合,调节ph至4~5,由分离单元1再次分离净化。

90.以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。