1.本发明属于生物医用镁合金表面改性技术领域,具体涉及一种具有耐磨自愈合功能的镁合金分层涂层及其制备方法。

背景技术:

2.镁合金作为一种可降解生物医用金属,因其生物可降解性、与人骨组织相近的力学性能、良好的生物相容性和骨诱导性,被认为是一种前景光明的骨植入物。然而,由于镁化学性质活泼,极易发生腐蚀。在腐蚀的过程中会产生大量h2,释放高浓度mg

2

,同时引起周围局部ph值升高,影响机体的健康,阻碍了镁合金在临床上的应用。而且,过早失去机械强度,会影响骨缺损部位的愈合情况。以往,主要通过在镁合金表面构建保护涂层,形成一层物理屏障,延缓镁合金的腐蚀。但由于在长期使用过程中,涂层难免会被磨损破坏,保护作用减弱或消失。

3.自愈合特性起源于生物体的伤口愈合现象,用于描述材料在反复损伤后恢复形态和力学性能的能力。受此启发,研究员开始探索制备具有自愈合功能的涂层。顾名思义,自愈合涂层就是涂层发生缺损后,能自行修复缺损,或是在一定条件下,具有自修复能力的涂层。其修复机制主要是含修复剂或是分子间可逆的作用力,应用较多的修复剂主要有铈离子、8-羟基喹啉、苯并三唑等,这些物质缺乏生物安全性或是有毒的,因此不适合用于生物医学材料表面。事实上,材料的自愈合性能和力学性能呈负相关,高力学性能通常源于有机溶剂中聚合物链之间强而不可逆的交联作用,这限制了其自愈合能力。因此,在保持涂层的自愈合能力的同时,提高其生物相容性和力学性能是目前需要解决的问题。

技术实现要素:

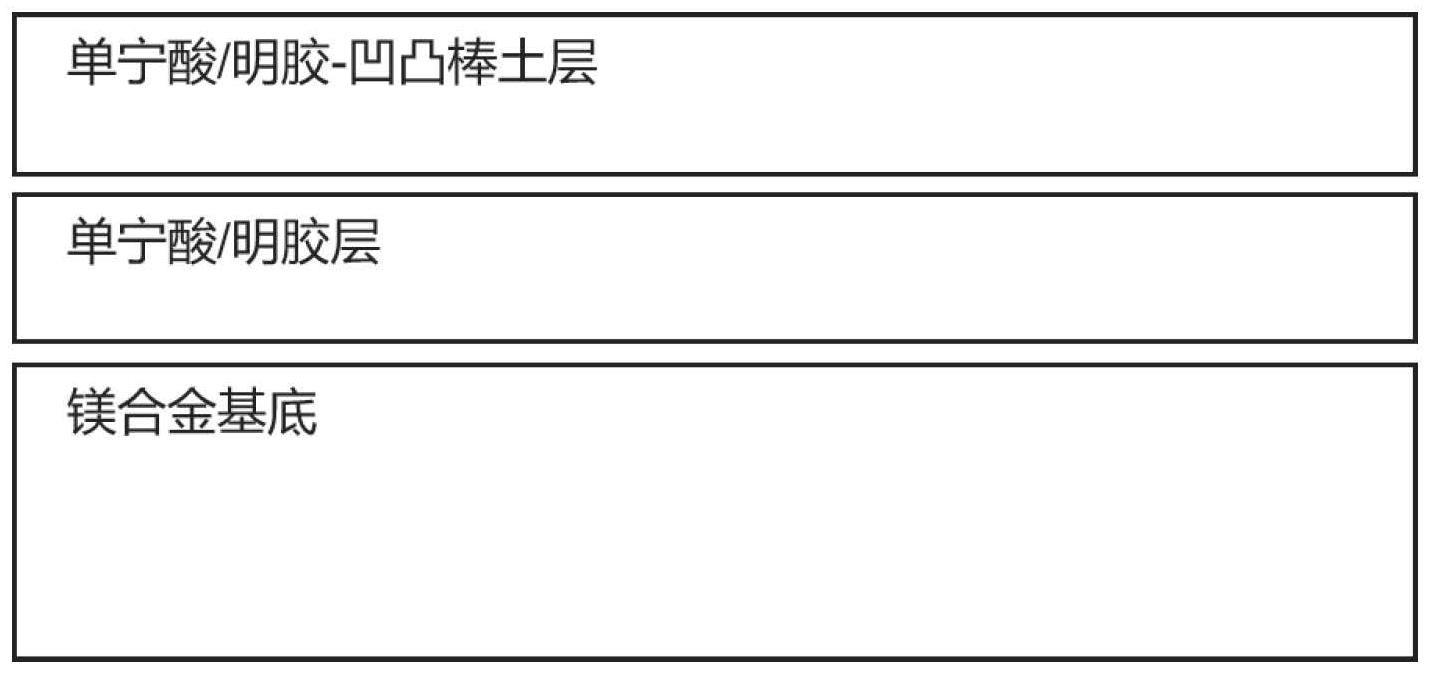

4.本发明的目的在于提供一种具有耐磨自愈合功能的镁合金分层涂层及其制备方法。本发明提供的镁合金分层涂层包括内部单宁酸/明胶层和外部单宁酸/明胶-凹凸棒土层。单宁酸和明胶之间形成丰富的可逆氢键,赋予分层涂层自愈合性能,同时提供镁合金的生物相容性。凹凸棒土具有优异的力学性能和促成骨能力,增强了分层涂层的耐磨损和促成骨能力。相比于传统的表面涂层,本发明所述的分层涂层具有耐腐蚀性、耐磨损、自愈合和成骨功能。

5.为实现上述目的,本发明提供了如下技术方案:

6.本发明技术方案之一:提供一种具有耐磨自愈合功能的镁合金分层涂层,所述分层涂层包括单宁酸层和明胶层交替生长的内层,以及单宁酸层和明胶-凹凸棒土层交替生长的外层,其中,所述内层和外层的起始层均为单宁酸层。

7.单宁酸是一种天然存在的植物多酚,其分子结构中含有大量的酚羟基,其活性酚羟基与其他分子形成氢键等非共价键的连接,可增强界面的粘附力。单宁酸能够在金、钛、不锈钢和聚合物衬底上形成一种通用的表面涂层。此外,单宁酸还具有良好的生物学功能,如高粘附性、抗氧化和抗炎等。明胶是一种亲水性的大分子胶体,来源于胶原蛋白,具有良

好的生物相容性、可控的生物降解性和低免疫原性。明胶与单宁酸之间形成可逆的氢键,赋予涂层自愈合功能。凹凸棒土也称坡缕石,是一种含镁、硅的天然的纳米材料,除了具有优异的力学性能外,更重要的是凹凸棒土在体内外均具有良好的生物相容性和促成骨能力。

8.相比于直接涂外部层,先涂内部层再涂外部层的方法能够使涂层与镁合金集体更好的结合。

9.优选地,所述内层中单宁酸层和明胶层的总层数为5~15层;所述外层中单宁酸层和明胶-凹凸棒土层的总层数为3~10层。

10.本发明技术方案之二:提供一种上述具有耐磨自愈合功能的镁合金分层涂层的制备方法,包括以下步骤:

11.先在镁合金基体上通过层层自组装法生长单宁酸层和明胶层交替的内层,得到中间产品;再于所述中间产品上通过层层自组装法生长单宁酸层和明胶-凹凸棒土层交替的外层,完成分层涂层的制备。

12.优选地,所述镁合金基体为预氧化的镁合金基体,其中,预氧化的步骤包括:将镁合金置于碱溶液中进行碱热反应。

13.更优选地,所述碱热反应所用碱溶液为4m的氢氧化钠溶液,温度为80~170℃,时间为2~6h;所述镁合金基体在碱热反应前还包括打磨、清洗步骤。

14.优选地,生长内层时所用层层自组装法的步骤包括:先将所述镁合金基体浸入单宁酸溶液中,再浸入明胶溶液中,交替浸泡,浸入不同的溶液前还包括洗涤,干燥步骤。

15.更优选地,所述单宁酸溶液的ph值为5~9,浓度为5~10mg/ml;所述明胶溶液的浓度为3~8mg/ml。

16.优选地,生长外层时所用层层自组装法的步骤包括:先将所述中间产品浸入单宁酸溶液中,再浸入明胶-凹凸棒土溶液中,交替浸泡,浸入不同的溶液前还包括洗涤,干燥步骤。

17.其中,洗涤为用水洗涤,干燥为吹风机冷风干燥。

18.更优选地,所述单宁酸溶液的ph值为5~9,浓度为5~10mg/ml;所述明胶-凹凸棒土溶液中明胶的浓度为3~8mg/ml,凹凸棒土的浓度为0.5~1mg/ml。

19.本发明提供的明胶溶液、明胶-凹凸棒土溶液需要保持在40~100℃,该温度下明胶溶液和明胶-凹凸棒土溶可保持为溶液状态,不会凝固。

20.本发明提供的层层自组装方法可通过不同类型的化合物及不同的沉积周期,提供镁合金更有效地防护,同时实现涂层的多功能。

21.本发明技术方案之三:提供一种具有耐磨自愈合功能的镁合金,该镁合金的涂层为上述具有耐磨自愈合功能的镁合金分层涂层。

22.本发明技术方案之四:提供一种上述具有耐磨自愈合功能的镁合金在骨植入材料中的应用。

23.本发明的有益技术效果如下:

24.本发明提供的镁合金分层涂层包括内部单宁酸/明胶层和外部单宁酸/明胶-凹凸棒土层。单宁酸和明胶之间形成丰富的可逆氢键,赋予分层涂层自愈合性能,同时提供镁合金的生物相容性。凹凸棒土具有优异的力学性能和促成骨能力,增强了分层涂层的耐磨损和促成骨能力。相比于传统的表面涂层,本发明所述的分层涂层具有耐腐蚀性、耐磨损、自

愈合和成骨功能。

附图说明

25.图1为本发明实施例2中未处理样品、预处理样品、内部层样品和外部层样品浸泡在里磷酸盐缓冲液中14天的mg

2

释放曲线图。

26.图2为实施例2中内部层样品和外部层样品的摩擦系数对比图。

27.图3为实施例2中未处理样品、预处理样品、内部层样品和外部层样品在不同时间点的划痕宽度变化图。

28.图4为实施例2中预处理样品、内部层样品和外部层样品,与control组的细胞活/死染色图级cck-8分析图,其中,a为细胞活/死染色图,b为cck-8分析图。

29.图5为实施例2中预处理样品、内部层样品和外部层样品,与control组对对细胞成骨分化影响的效果图,其中,a为7天和14天时各组样品的碱性磷酸酶染色图,b为碱性磷酸酶定量分析图。

30.图6为本发明各实施例制备的具有耐磨自愈合功能的镁合金分层涂层的结构示意图。

具体实施方式

31.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

32.另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值,以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

33.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。

34.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

35.本发明实施例中所用镁合金为mg-zn-ca合金,其中mg:zn:ca的元素比例为99:0.8:0.2。

36.实施例1

37.一种具有耐磨自愈合功能的镁合金分层涂层的制备:

38.(1)用1000#、2000#、3000#砂纸对镁合金进行打磨、抛光,然后用丙酮、无水乙醇、去离子水各超声清洗10min,40℃烘干备用。

39.(2)将步骤(1)打磨后的镁合金置入4m氢氧化钠溶液中加热,温度为80℃,时间为6h,得到预处理镁合金。

40.(3)配置5mg/ml的单宁酸溶液,并将ph值调到5。

41.(4)配置3mg/ml的明胶溶液,并40℃条件下加热搅拌。

42.(5)将凹凸棒土加入步骤(4)的明胶溶液中搅拌,制成含凹凸棒土0.5mg/ml的明胶-凹凸棒土混合液,超声分散30min。

43.(6)采用层层自组装法,40℃条件下,将步骤(2)的镁合金浸入步骤(3)的单宁酸溶液30min,步骤(4)的明胶溶液20min,交替浸泡10次,中间用去离子水洗,并冷风吹干,得到表面形成单宁酸/明胶内部层的镁合金。

44.(7)采用层层自组装法,40℃条件下,将步骤(6)的镁合金浸入步骤(3)的单宁酸溶液30min,步骤(5)的明胶-凹凸棒土溶液10min,交替浸泡3次,中间用去离子水洗,并冷风吹干,得到表面形成单宁酸/明胶-凹凸棒土外部层的镁合金。

45.实施例2

46.一种具有耐磨自愈合功能的镁合金分层涂层的制备:

47.(1)用1000#、2000#、3000#砂纸对镁合金进行打磨、抛光,然后用丙酮、无水乙醇、去离子水各超声清洗10min,40℃烘干备用。

48.(2)将步骤(1)打磨后的镁合金置入4m氢氧化钠溶液中加热,温度为170℃,时间为2h,得到预处理镁合金。

49.(3)配置6mg/ml的单宁酸溶液,并将ph值调到8。

50.(4)配置5mg/ml的明胶溶液,并80℃条件下加热搅拌。

51.(5)将凹凸棒土加入步骤(4)的明胶溶液中搅拌,制成含凹凸棒土1mg/ml的明胶-凹凸棒土混合液,超声分散30min。

52.(6)采用层层自组装法,40℃条件下,将步骤(2)的镁合金浸入步骤(3)的单宁酸溶液30min,步骤(4)的明胶溶液10min,交替浸泡5次,中间用去离子水洗,并冷风吹干,得到表面形成单宁酸/明胶内部层的镁合金。

53.(7)采用层层自组装法,40℃条件下,将步骤(6)的镁合金浸入步骤(3)的单宁酸溶液30min,步骤(5)的明胶-凹凸棒土溶液15min,交替浸泡5次,中间用去离子水洗,并冷风吹干,得到表面形成单宁酸/明胶-凹凸棒土外部层的镁合金。

54.实施例3

55.一种具有耐磨自愈合功能的镁合金分层涂层的制备:

56.(1)用1000#、2000#、3000#砂纸对镁合金进行打磨、抛光,然后用丙酮、无水乙醇、去离子水各超声清洗10min,40℃烘干备用。

57.(2)将步骤(1)打磨后的镁合金置入4m氢氧化钠溶液中加热,温度为120℃,时间为4h,得到预处理镁合金。

58.(3)配置10mg/ml的单宁酸溶液,并将ph值调到7。

59.(4)配置8mg/ml的明胶溶液,并60℃条件下加热搅拌。

60.(5)将凹凸棒土加入步骤(4)的明胶溶液中搅拌,制成含凹凸棒土0.5mg/ml的明胶-凹凸棒土混合液,超声分散30min。

61.(6)采用层层自组装法,40℃条件下,将步骤(2)的镁合金浸入步骤(3)的单宁酸溶液20min,步骤(4)的明胶溶液15min,交替浸泡5次,中间用去离子水洗,并冷风吹干,得到表面形成单宁酸/明胶内部层的镁合金。

62.(7)采用层层自组装法,40℃条件下,将步骤(6)的镁合金浸入步骤(3)的单宁酸溶液20min,步骤(5)的明胶-凹凸棒土溶液15min,交替浸泡4次,中间用去离子水洗,并冷风吹

干,得到表面形成单宁酸/明胶-凹凸棒土外部层的镁合金。

63.实施例4

64.一种具有耐磨自愈合功能的镁合金分层涂层的制备:

65.(1)用1000#、2000#、3000#砂纸对镁合金进行打磨、抛光,然后用丙酮、无水乙醇、去离子水各超声清洗10min,40℃烘干备用。

66.(2)将步骤(1)打磨后的镁合金置入4m氢氧化钠溶液中加热,温度为170℃,时间为2h,得到预处理镁合金。

67.(3)配置6mg/ml的单宁酸溶液,并将ph值调到6。

68.(4)配置5mg/ml的明胶溶液,并80℃条件下加热搅拌。

69.(5)将凹凸棒土加入步骤(4)的明胶溶液中搅拌,制成含凹凸棒土0.5mg/ml的明胶-凹凸棒土混合液,超声分散30min。

70.(6)采用层层自组装法,40℃条件下,将步骤(2)的镁合金浸入步骤(3)的单宁酸溶液40min,步骤(4)的明胶溶液15min,交替浸泡10次,中间用去离子水洗,并冷风吹干,得到表面形成单宁酸/明胶内部层的镁合金。

71.(7)采用层层自组装法,40℃条件下,将步骤(6)的镁合金浸入步骤(3)的单宁酸溶液40min,步骤(5)的明胶-凹凸棒土溶液15min,交替浸泡10次,中间用去离子水洗,并冷风吹干,得到表面形成单宁酸/明胶-凹凸棒土外部层的镁合金。

72.以实施例2中的步骤(1)处理的镁合金(记为未处理)、步骤(2)处理的镁合金(记为预处理)、步骤(6)处理的镁合金(记为内部层)和步骤(7)制得的镁合金(记为外部层)为实验对象,测定涂层的功能。

73.1、mg

2

释放能力

74.方法:镁的化学性质活泼,在降解过程中伴随着mg

2

释放。通过腐蚀介质浸泡实验初步评估mg-zn-ca合金及其涂层在体外的腐蚀行为及程度。其中腐蚀介质选用磷酸盐缓冲液。将各组样品被完全浸泡在溶液中,浸泡温度为37摄氏度,浸泡时间为14天。设定取样时间为6小时、18小时、1天、2天、3天、5天、7天、9天、11天和14天。在相应的测试点更换新鲜的溶液。收集设定的时间点磷酸盐缓冲液,采用镁离子测试盒测定溶液的mg

2

浓度。

75.图1为本发明实施例2中未处理样品、预处理样品、内部层样品和外部层样品浸泡在里磷酸盐缓冲液中14天的mg

2

释放曲线图。

76.从图1中可以看出,未处理组释放的离子最多,降解速率最快,其次是预处理组,而内部层组和外部层组无明显差异。这是因为未处理组无任何保护,降解最快。通过碱热处理后的预处理组表面形成一层氧化层,可在一定程度上减缓了镁合金的腐蚀速度。在镁合金表面构建涂层后,合金的降解速率大大降低,进一步说明了涂层在控制镁合金降解方面的有效性。

77.2、抗磨损能力

78.方法:通过umt-3试验机测试摩擦系数随时间的变化曲线。测试采用氮化硅陶瓷球(直径5毫米)作为台面。模拟体液作为润滑剂。施加负荷为5牛,磨损频率为2赫兹,磨损距离为5毫米,磨损时间为300秒。

79.图2为实施例2中内部层样品和外部层样品的摩擦系数对比图。

80.从图2中可以看出,外部层的摩擦系数小于内部层。说明外部层的耐磨损性能更

好。

81.3、自愈合能力

82.方法:首先用小刀在各组样品表面制造划痕,划痕宽度约为6毫米。然后将带有划痕的样品浸泡在10毫升的模拟体液中,放入37℃的烘箱,分别浸泡0、12、24、48小时,在相应时间点用微型光学显微镜拍照记录划痕宽度变化。

83.图3为实施例2中未处理样品、预处理样品、内部层样品和外部层样品在不同时间点的划痕宽度变化图。

84.从图3中能够看出,在浸泡12小时后,可观察到内部层组和外部层组划痕宽度变窄,而未处理组和预处理组划痕宽度基本没变化,并且肉眼可见未处理组其它区域出现了较明显的腐蚀块;随着时间的增加,在24和48小时观察到内部层组和外部层组划痕逐渐愈合,其外观与伤口结痂相似,未处理组和预处理组划痕宽度依旧没有任何变化,这说明镁合金表面的内部层和外部层具有自修复能力。

85.4、细胞相容性

86.方法:采用dmem培养基培养骨髓间充质干细胞,消化重悬细胞接种到孔板中,轻轻晃动使细胞分散均匀,放入细胞培养箱中培养。24小时后,取出孔板,吸去旧培养基,加入镁合金24小时的浸提液,继续培养。后续做活死染色和cck-8检测。在24小时后,根据活/死染色试剂盒说明书,配制活/死染色检测工作液,加入到孔板中,避光孵育30分钟,之后在倒置荧光显微镜下观察并拍照,活细胞被染为绿色,死细胞被染为红色。分别在1、3和5天,取出孔板,加入cck-8溶液,放入细胞培养箱中避光孵育1小时。之后每孔取100微升加入新的96孔板,使用酶标仪在450纳米处测量od值。

87.图4为实施例2中预处理样品、内部层样品和外部层样品,与control组(control组为不添加任何样品的空白组)的细胞活/死染色图级cck-8分析图,其中,a为细胞活/死染色图,b为cck-8分析图。

88.从图4中a的细胞活/死染色结果来看,相比control组,预处理组活细胞数量减少,细胞生长稍微受抑制,而内部层组和外部层活细胞数量明显增多,几乎充满整个视野。图4中b显示的是cck-8检测结果,在1天时,与control组相比,外部层组未表现出明显优势,随着时间的推移,各组细胞的od值逐渐升高,在第3天和5天,外部层组表现出最高od值,细胞生长最好,这说明镁合金表面外部层具有良好的生物相容性。

89.5、对细胞成骨分化的影响

90.方法:采用dmem培养基培养骨髓间充质干细胞,消化重悬细胞接种到孔板中,轻轻晃动使细胞分散均匀,放入细胞培养箱中培养。24小时后,取出孔板,吸去旧培养基,加入含成骨诱导液的镁合金24小时的浸提液,继续培养。在7天和14天进行碱性磷酸酶染色和定量分析。

91.染色:根据试剂盒说明书配制bcip/nbt染色工作液,加入24孔板,每孔200微升。室温避光孵育5~30分钟。去除bcip/nbt染色工作液,用蒸馏水润洗终止染色反应。在倒置荧光显微镜下,白光拍照并记录。

92.定量分析:取出孔板,加入western及ip细胞裂解液裂解细胞。根据说明书配制显色底物溶液,将待测样品和显色底物溶液加入96孔板中,吹打混匀,置于37摄氏度恒温孵育箱内孵育10分钟。充分反应后加入反应终止液,每孔取100微升加入新的96孔板。用酶标仪

测定405nm处的吸光度。

93.图5为实施例2中预处理样品、内部层样品和外部层样品,与control组对对细胞成骨分化影响的效果图,其中,a为7天和14天时各组样品的碱性磷酸酶染色图,b为碱性磷酸酶定量分析图。

94.从图5中a能够看出,在7天和14天时,外部层培养的细胞比其它三组的碱性磷酸酶染色更明显。从图5中b能够看出,外部层的od值最好,说明镁合金表面外部层具有促成骨分化作用。

95.本发明各实施例制备的具有耐磨自愈合功能的镁合金分层涂层的结构示意图见图6。

96.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。