1.本发明涉及一种镍加氢催化剂的制备方法,涉及加氢催化剂技术领域。

背景技术:

2.随着石化行业炼化转型发展,以乙烯为原料的加工设备越来越多,造成乙烯原料的严重短缺,如何扩大乙烯的来源尤为重要。炼厂副产的低价值轻质烃(c4-c9)作为生产乙烯的优质原料,已成为各炼厂提质增效的途径之一,但由于轻质烃中含有烯烃、芳烃等不饱和烃类组分,无法直接用于乙烯的生产,需对其进行加氢脱烯烃、脱芳烃处理。目前,具有加氢脱烯烃、脱芳烃活性的单金属主要有pt、ni、ru、w、fe、pd、rh与co,其中得到广泛认可和应用的为ni、pt、pd三种金属催化剂,金属pd的催化活性较低,为金属ni的1/7,金属pt的催化活性为金属ni的2.5倍,但是pd和pt的价格却比ni高几百倍,从经济成本与催化活性的角度结合考虑,ni作为加氢催化剂的活性组分得到了普遍认可和广泛应用。

3.经研究表明,在加氢催化剂中,ni单独存在只有较弱的加氢催化活性,但加入助剂金属可显著提高催化剂的加氢催化性能,例如,在催化剂中加入mo后,减弱了ni与载体之间的相互作用力,增加ni催化剂的储留h2活性位,促进加氢还原反应,提高催化性能;碱金属助剂(如li、na、k)有利于削弱ni与载体之间的相互作用,提高ni的分散度,增加了催化剂表面的ni活性中心的数量,同时有利于抑制活性组分的烧结,从而改善了催化剂的活性和选择性;碱土金属(如mg)的加入能提高催化剂的热稳定性和抗硫性能,延长催化剂的使用寿命;稀土金属(如la、sm、ce)增加了催化剂表面的活性中心数量,降低反应的活化能,增大金属镍上的电子云密度,提高超细催化剂的加氢脱芳活性。因此,通过添加助剂金属可有效提高加氢催化剂的性能。

4.对于多组分的加氢催化剂的制备,通常采用共沉淀法,将活性组分镍与助剂金属沉淀在催化剂载体表面,然而,共沉淀法中不同的反应条件、反应原料及其加入顺序、ph、温度等因素对沉淀反应会有很大影响,如何对共沉淀法进行改进,提高催化剂的稳定性受到了越来越多的关注。

技术实现要素:

5.本发明提供一种镍加氢催化剂的制备方法,用于提高催化剂的稳定性。

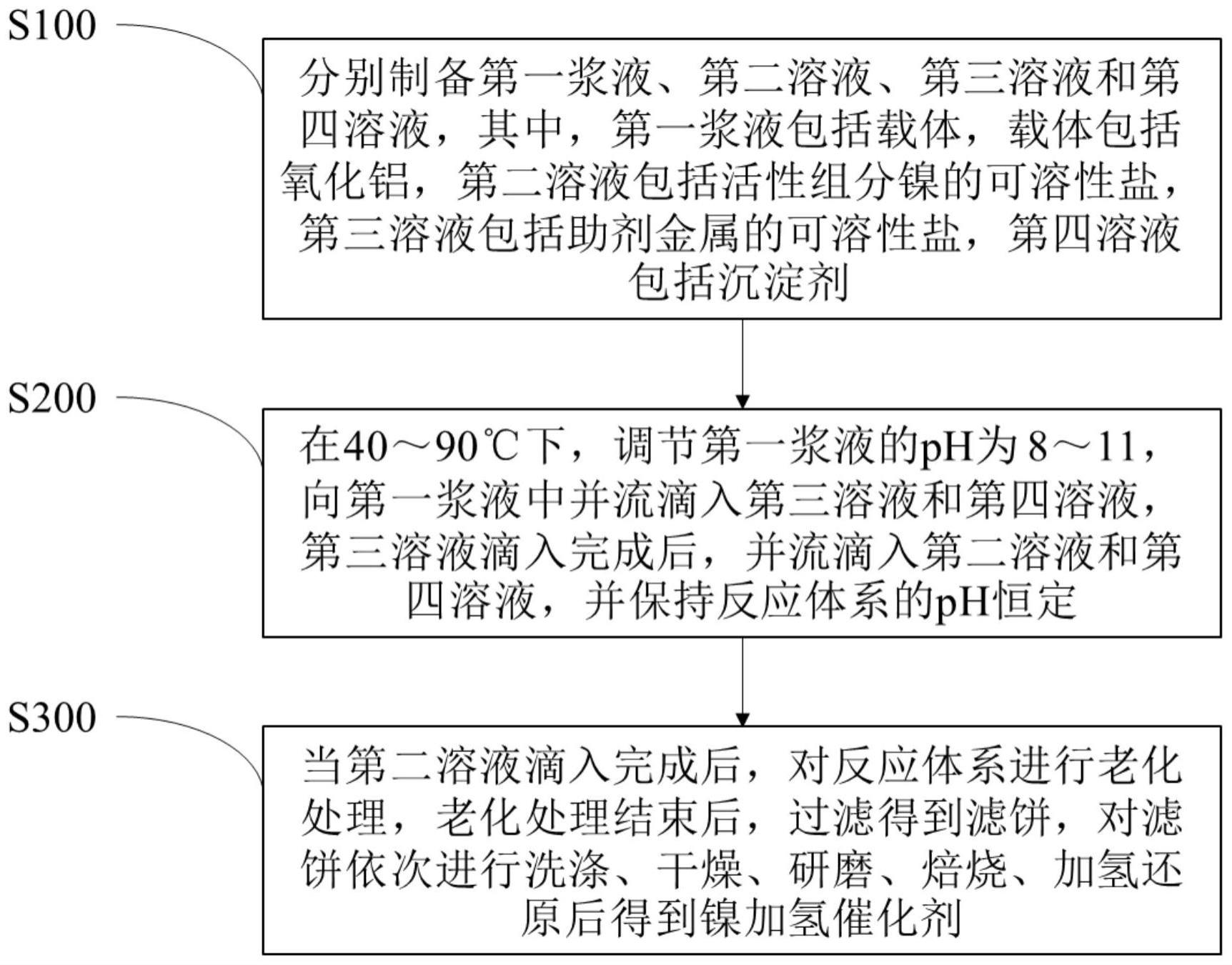

6.本发明提供一种镍加氢催化剂的制备方法,包括如下步骤:

7.分别制备第一浆液、第二溶液、第三溶液和第四溶液,其中,第一浆液包括载体,所述载体包括氧化铝,所述第二溶液包括活性组分镍的可溶性盐,所述第三溶液包括助剂金属的可溶性盐,所述第四溶液包括沉淀剂;

8.在40~90℃下,调节所述第一浆液的ph为8~11,向所述第一浆液中并流滴入所述第三溶液和第四溶液,所述第三溶液滴入完成后,并流滴入第二溶液和第四溶液,并保持反应体系的ph恒定;

9.当所述第二溶液滴入完成后,对反应体系进行老化处理,老化处理结束后,过滤得

到滤饼,对所述滤饼依次进行洗涤、干燥、研磨、焙烧、加氢还原后得到所述镍加氢催化剂。

10.本发明提供的制备方法,选用氧化铝作为载体,通过先沉淀助剂金属,有助于预先对氧化铝表面进行改性,降低了化学电势,提供了合适的化学环境,有利于提高活性组分镍和氧化铝载体的结合力,使得在催化过程中,镍不易流失,从而提高催化剂的稳定性。

11.图1为本发明一实施例提供的制备方法的流程示意图,如图1所述,该方法具体包括如下步骤:

12.步骤100、分别制备第一浆液、第二溶液、第三溶液和第四溶液,其中,第一浆液包括载体,所述载体包括氧化铝,所述第二溶液包括活性组分镍的可溶性盐,所述第三溶液包括助剂金属的可溶性盐,所述第四溶液包括沉淀剂;

13.首先,将载体分散在去离子水中制备得到第一浆液,其中,所述载体包括氧化铝;为了进一步提高镍加氢催化剂的催化活性,由于拟薄水铝石与活性组分ni的结合力适中,有利于活性组分ni催化活性的发挥,因此,所述氧化铝来源于拟薄水铝石,并且拟薄水铝石的比表面积≥300m2/g,孔容≥0.7cm3/g,选用比表面积、孔容较高的拟薄水铝石,有利于活性组分ni的分散。

14.此外,载体还可以包括氧化硅、氧化钛、氧化铈中的一种或多种,即载体在包括氧化铝的基础上,还包括氧化硅、氧化钛、氧化铈中的一种或多种,所述载体与去离子水的质量比为1:(3-6)。

15.其次,将活性组分镍的可溶性盐溶于溶剂中制备得到第二溶液,其中,活性组分镍的可溶性盐为硝酸盐、草酸盐、硫酸盐、醋酸盐中的一种或多种,例如,硝酸镍、草酸镍、硫酸镍、醋酸镍中的一种或多种;

16.接着,将包括助剂金属的可溶性盐溶于溶剂中制备得到第三溶液,所述助剂金属为第ii族碱土金属、第ib族、第iib族、第vib族、第viii族过渡金属以及稀土金属中的一种或多种,进一步地,助剂金属为mg、cu、mo、w、la、ce中的一种或多种,选用上述助剂金属有助于进一步降低ni周围的电子密度,抑制ni的聚集,提高活性组分镍的金属分散度和晶粒尺寸的均一性,提高催化剂的催化活性;助剂金属的可溶性盐也可以为硝酸盐、草酸盐、硫酸盐、醋酸盐中的一种或多种,例如,硝酸镁、硝酸锌、硝酸钴等,溶剂可以为去离子水,将活性组分镍和助剂金属的可溶性盐溶于溶剂中制备得到第三溶液,所述第二溶液、第三溶液的浓度均可以为0.5~2mol/l。

17.最后,将沉淀剂溶于溶剂中制备得到第四溶液,沉淀剂是指能够与活性组分镍、助剂金属反应并生成沉淀的化合物,具体可以为碳酸钾、碳酸钠、氢氧化钾、氢氧化钠、碳酸铵、碳酸氢铵、碳酸氢钾、碳酸氢钠、氨水、尿素中的一种或多种,溶剂可以为去离子水,所述第四溶液的浓度为1~2.5mol/l。

18.配置得到第一浆液、第二溶液、第三溶液和第四溶液后,按照所需的质量比例,称取一定体积的第一浆液、第二溶液、第三溶液和第四溶液备用,具体体积可依据最终镍加氢催化剂中各组分的质量比例进行,第三溶液中沉淀剂的摩尔量为沉淀反应所需摩尔量的1.3倍左右,根据所需沉淀剂的含量以及第三溶液的ph调整即可,以氧化物计,载体的重量为催化剂总重量的20%~59%;活性组分ni的质量为催化剂总重量的40~70%,进一步地,活性组分ni的质量为催化剂总重量的50~60%;助剂金属的重量为催化剂总重量的1~10%,进一步地,助剂金属的重量为催化剂总重量的3~6%。

19.步骤200、在40~90℃下,调节所述第一浆液的ph为8~11,向所述第一浆液中并流滴入所述第三溶液和第四溶液,所述第三溶液滴入完成后,并流滴入第二溶液和第四溶液,并保持反应体系的ph恒定;

20.将第一浆液加入到反应釜中,开启搅拌,提高第一浆液的温度为40~90℃,并调节第一浆液的ph为8~11,具体可以通过添加第四溶液的方法实现,所加入的第四溶液与第一浆液的体积比为1:(10-80),随后将第三溶液和第四溶液并流滴入第一浆液中,在沉淀剂的作用下,助剂金属沉淀在载体的孔道中和外表面,滴加过程中需始终保持反应体系的ph恒定,与调节ph后的第一浆液保持一致,待第三溶液滴入完成后,将第二溶液和第四溶液并流滴入第一浆液中,在沉淀剂的作用下,活性组分镍均匀沉积在助剂金属形成的沉积层以及载体的孔道内,沉淀反应过程中,保证沉淀环境始终一致是保证活性组分镍分散均匀、沉淀粒子大小均一的关键。

21.具体的,所述第二溶液的滴入速度为20~100ml/min,所述第三溶液的滴入速度为20~100ml/min,所述第四溶液的滴入速度为10~300ml/min,滴入过程中,需要对反应体系的ph值进行实时监控,并适当调整第四溶液的滴入速度。

22.步骤300、当所述第二溶液滴入完成后,对反应体系进行老化处理,老化处理结束后,过滤得到滤饼,对所述滤饼依次进行洗涤、干燥、研磨、焙烧、加氢还原后得到所述镍加氢催化剂。

23.待第二溶液滴入完成后,即可对反应体系进行老化处理,老化处理是指通过溶液热处理方法使金属加速沉淀,具体的,所述老化处理的温度为40~100℃,处理时间为1~5h;

24.老化处理结束后,对产物进行过滤,收集固体产物得到滤饼,将滤饼洗涤至中性后,对滤饼依次进行干燥、焙烧、研磨、加氢还原处理,其中,干燥和研磨处理均为本领域常规技术手段,干燥可在烘箱内进行,用于去除洗涤过程带来的水分,研磨用于将滤饼进行粉碎,将其研成粉末状;

25.焙烧处理是指将反应产物在空气气氛中焙烧,使其中的有效成分转变成氧化物的过程,焙烧可在马弗炉内进行,焙烧温度为400~500℃,时间为4~6h,焙烧结束后,对焙烧产物进行加氢还原,加氢还原用于得到金属态催化剂,具体可在氢气氛围下,将焙烧产物在250~500℃下还原1~15h。

26.通过上述制备方法制备得到的镍加氢催化剂包括载体、活性成分ni以及助剂金属,比表面积为200~500m2/g,孔容为0.3~0.6cm3/g,活性成分ni的金属分散度大于10%。

27.本发明提供的制备方法,选用氧化铝作为载体,通过先沉淀助剂金属,有助于预先对氧化铝表面进行改性,降低了化学电势,提供了合适的化学环境,有利于提高活性组分镍和氧化铝载体的结合力,使得在催化过程中,镍不易流失,从而提高催化剂的稳定性。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

29.图1为本发明一实施例提供的制备方法的流程示意图;

30.图2为本发明实施例1与对比剂1-3提供的镍加氢催化剂的氢气程序升温还原(h

2-temperature-programmed reduction)图;

31.图3为静态化学吸附仪吸附曲线的示例图;

32.图4为本发明实施例1以及对比剂1-3提供的催化剂在催化40天内的苯脱除率曲线。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.本实施例提供的催化剂的制备方法包括如下步骤:

36.步骤1、将11.50g拟薄水铝石粉体(含70wt%的al2o3,比表面积为356m2/g,孔容为0.7cm3/g)与40ml去离子水混合搅拌均匀得到第一浆液;

37.将58.16g六水硝酸镍溶于去离子水中,定容至200ml,配制成1mol/l的硝酸镍溶液,称为第二溶液;

38.将12.82g六水硝酸镁溶于去离子水中,定容至50ml,配制成1mol/l的硝酸镁溶液,称为第三溶液;

39.将207.3g无水碳酸钾溶于去离子水中,定容至1000ml,配制成1.5mol/l的碳酸钾溶液,称为第四溶液。

40.步骤2、将第一浆液加入到反应釜中,开启搅拌速度200rmp、加热至反应温度60℃,向反应釜加入1.3ml的第四溶液,调节第一浆液的ph至10;

41.在搅拌条件下,分别以35ml/min和109ml/min并流加入28.5ml的第三溶液和89.0ml的第四溶液,控制ph值恒定为10;

42.当第三溶液滴加完毕后,在搅拌条件下,分别以35ml/min和109ml/min并流加入187.4ml第二溶液和576.3ml的第四溶液,控制ph值恒定为10。

43.步骤3、第二溶液滴加完毕后,在60℃下搅拌老化2h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

44.实施例2

45.本实施例提供的催化剂的制备方法包括如下步骤:

46.步骤1、将3.29g拟薄水铝石粉体(含70wt%的al2o3)、2.30g氧化硅、34ml去离子水混合均匀得到第一浆液;

47.将72.70g六水硝酸镍溶于去离子水中,定容至100ml,配制成2.5mol/l硝酸镍溶液,称为第二溶液;

48.将21.71g六水硝酸铈溶于去离子水中,定容至20ml,配制成2.5mol/l的硝酸铈溶液,称为第三溶液;

49.将20.00g氢氧化钠溶于去离子水中,定容至200ml,配制成2.5mol/l的氢氧化钠溶液,称为第四溶液。

50.步骤2、将第一浆液加入到反应釜中,开启搅拌速度200rmp、加热至反应温度90℃,向反应釜加入1.0ml的第四溶液,调节第一浆液的ph至9;

51.在搅拌条件下,分别以35ml/min和60ml/min并流加入5.4ml的第三溶液和17.1ml的第四溶液,控制ph值恒定为9;

52.当第三溶液滴加完毕后,在搅拌条件下,分别以35ml/min和60ml/min并流加入86.2ml的第二溶液和137.9ml的第四溶液,控制ph值恒定为9。

53.步骤3、第二溶液滴加完毕后,在90℃下搅拌老化5h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

54.实施例3

55.本实施例提供的催化剂的制备方法包括如下步骤:

56.步骤1、将16.10g拟薄水铝石粉体(含70wt%的al2o3)、2.30g氧化硅与55ml去离子水混合搅拌均匀得到第一浆液;

57.将72.70g六水硝酸镍溶于去离子水中,定容至500ml,配制成0.5mol/l硝酸镍溶液,称为第二溶液;

58.将4.33g六水硝酸镧溶于去离子水中,定容至20ml,配制成0.5mol/l的硝酸镧溶液,称为第三溶液;

59.将15.81g碳酸氢铵溶于去离子水中,定容至200ml,配制成1mol/l碳酸氢铵溶液,称为第四溶液。

60.步骤2、将第一浆液加入到反应釜中,开启搅拌速度200rmp、加热至反应温度80℃,向反应釜加入1.2ml第四溶液,调节第一浆液的ph至8;

61.在搅拌条件下,分别以20ml/min和15ml/min并流加入2.8ml的第三溶液和6.4ml的第四溶液,控制ph值恒定为8;

62.当第三溶液滴加完毕后,在搅拌条件下,分别以20ml/min和15ml/min并流加入246.3ml的第二溶液和184.7ml的第四溶液,控制ph值恒定为8。

63.步骤3、第二溶液滴加完毕后,在80℃下搅拌老化3h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

64.实施例4

65.本实施例提供的催化剂的制备方法包括如下步骤:

66.步骤1、将11.50g拟薄水铝石粉体(含70wt%的al2o3)与40ml去离子水混合搅拌均匀得到第一浆液;

67.将58.16g六水硝酸镍溶于去离子水中,定容至200ml,配制成1mol/l硝酸镍溶液,称为第二溶液;

68.将4.83g三水硝酸铜溶于去离子水中,定容至20ml,配制成1mol/l的硝酸铜溶液,称为第三溶液;

69.将207.32g无水碳酸钾溶于去离子水中,定容至1000ml,配制成1.5mol/l碳酸钾溶

液,称为第四溶液。

70.步骤2、将第一浆液加入到反应釜中,开启搅拌速度100rmp、加热至反应温度60℃,向反应釜加入1.3ml第四溶液,调节第一浆液的ph至10;

71.在搅拌条件下,分别以35ml/min和109ml/min并流加入14.5ml的第三溶液和45.1ml的第四溶液,控制ph值恒定为10;

72.当第三溶液滴加完毕后,在搅拌条件下,分别以35ml/min和109ml/min并流加入184.7ml的第二溶液和576.3ml的第四溶液,控制ph值恒定为10。

73.步骤3、第二溶液滴加完毕后,在60℃下静置老化2h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

74.实施例5

75.本实施例提供的催化剂的制备方法包括如下步骤:

76.步骤1、将11.50g拟薄水铝石粉体(含70wt%的al2o3)与40ml去离子水混合搅拌均匀得到第一浆液;

77.将58.16g六水硝酸镍溶于去离子水中,定容至200ml,配制成1mol/l硝酸镍溶液,称为第二溶液;

78.将5.95g六水硝酸锌溶于去离子水中,定容至20ml,配制成1mol/l的硝酸锌溶液,称第三溶液;

79.将207.32g无水碳酸钾溶于去离子水中,定容至1000ml,配制成1.5mol/l碳酸钾溶液,称为第四溶液。

80.步骤2、将第一浆液加入到反应釜中,开启搅拌速度200rmp、加热至反应温度60℃,向反应釜加入1.3ml第四溶液,调节第一浆液的ph至10;

81.在搅拌条件下,分别以35ml/min和109ml/min并流加入14.1ml的第三溶液和44.1ml的第四溶液,控制ph值恒定为10;

82.当第三溶液滴加完毕后,在搅拌条件下,分别以35ml/min和109ml/min并流加入184.7ml的第二溶液和576.3ml的第四溶液,控制ph值恒定为10。

83.步骤3、第二溶液滴加完毕后,在60℃下静置老化2h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

84.实施例6

85.本实施例提供的催化剂的制备方法包括如下步骤:

86.步骤1、将9.86g拟薄水铝石粉体(含70wt%的al2o3)与35ml去离子水混合搅拌均匀得到第一浆液;

87.将58.16g六水硝酸镍溶于去离子水中,定容至200ml,配制成1mol/l硝酸镍溶液,称为第二溶液;

88.将24.7g四水七钼酸铵溶于去离子水中,定容至20ml,配制成1mol/l的钼酸铵溶液,称为第三溶液;

89.将207.32g无水碳酸钾溶于去离子水中,定容至1000ml,配制成1.5mol/l碳酸钾溶液,称为第四溶液。

90.步骤2、将第一浆液加入到反应釜中,开启搅拌速度300rmp、加热至反应温度60℃,向反应釜加入1.3ml第四溶液,调节第一浆液的ph至10;

91.在搅拌条件下,分别以35ml/min和87ml/min并流加入2.3ml的第三溶液和95.8ml的第四溶液,控制ph值恒定为10;

92.当第三溶液滴加完毕后,在搅拌条件下,分别以35ml/min和87ml/min并流加入184.7ml的第二溶液和369.4ml的第四溶液,控制ph值恒定为10。

93.步骤3、第二溶液滴加完毕后,在60℃下静置老化2h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

94.实施例7

95.本实施例提供的催化剂的制备方法包括如下步骤:

96.步骤1、将12.81g拟薄水铝石粉体(含70wt%的al2o3)与45ml去离子水混合搅拌均匀得到第一浆液;

97.将58.16g六水硝酸镍溶于去离子水中,定容至200ml,配制成1mol/l硝酸镍溶液,称为第二溶液;

98.将5.82g六水硝酸钴溶于去离子水中,定容至20ml,配制成1mol/l的硝酸钴溶液,称为第三溶液;

99.将207.32g无水碳酸钾溶于去离子水中,定容至1000ml,配制成1.5mol/l碳酸钾溶液,称为第四溶液。

100.步骤2、将第一浆液加入到反应釜中,开启搅拌速度400rmp、加热至反应温度60℃,向反应釜加入1.3ml第四溶液,调节第一浆液的ph至10;

101.在搅拌条件下,分别以35ml/min和109ml/min并流加入3.1ml的第三溶液和9.6ml的第四溶液,控制ph值恒定为10;

102.当第三溶液滴加完毕后,在搅拌条件下,分别以35ml/min和109ml/min并流加入184.7ml的第二溶液和576.3ml的第四溶液,控制ph值恒定为10。

103.步骤3、第二溶液滴加完毕后,在60℃下静置老化2h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

104.对比剂1

105.本对比剂提供的催化剂的制备方法包括如下步骤:

106.步骤1、将13.14g拟薄水铝石粉体(含70wt%的al2o3)与45ml去离子水混合搅拌均匀得到第一浆液;

107.将58.16g六水硝酸镍溶于去离子水中,定容至200ml,配制成1mol/l的硝酸镍溶液;量取1mol/l硝酸镍溶液184.7ml为第二溶液;

108.将207.32g无水碳酸钾溶于去离子水中,定容至1000ml,配制成1.5mol/l碳酸钾溶液,量取1.5mol/l碳酸钾溶液576.3ml为第三溶液。

109.步骤2、将第一浆液加入到反应釜中,开启搅拌速度200rmp、加热至反应温度60℃,向反应釜加入1.5ml的第三溶液,调节第一浆液的ph至10;

110.在搅拌条件下,分别以35ml/min和109.2ml/min并流加入第二溶液和第三溶液,控

制ph值恒定为10。

111.步骤3、第二溶液和第三溶液滴加完毕后,在60℃下搅拌老化2h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

112.对比剂2

113.本实施例提供的催化剂的制备方法包括如下步骤:

114.步骤1、将93.78g九水硝酸铝溶于去离子水中,定容至250ml,配制成1mol/l硝酸铝溶液;

115.量取1mol/l硝酸镍溶液184.7ml、1mol/l硝酸镁溶液28.5ml与1mol/l硝酸铝溶液157.9ml混合均匀得到第一溶液;

116.量取1.5mol/l碳酸钾溶液750.2ml为第二溶液。

117.步骤2、在反应釜中加入40ml净水,开启搅拌速度200rmp、加热至反应温度50℃,在搅拌条件下,分别以35ml/min和71ml/min并流加入第二溶液和第三溶液,控制ph值恒定为10。

118.步骤3、第二溶液和第三溶液滴加完毕后,在60℃下搅拌老化2h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

119.对比剂3

120.本对比剂提供的催化剂的制备方法包括如下步骤:

121.步骤1、将11.50g拟薄水铝石粉体(含70wt%的al2o3)、1mol/l硝酸镍溶液184.7ml、1mol/l硝酸镁溶液28.5ml混合均匀得到金属混合浆液;

122.量取1.5mol/l碳酸钾溶液206.1ml为第三溶液。

123.步骤2、在反应釜中加入净水40ml,开启搅拌速度200rmp、加热至反应温度80℃,在搅拌条件下,分别以35ml/min和26ml/min并流加入金属混合浆液和第三溶液,控制ph值为7.2。

124.滴加完毕后,加入第三溶液203ml调节ph到10.5静置2h。

125.步骤3、在60℃下搅拌老化2h,老化结束后,过滤得到滤饼并洗涤至中性,将滤饼置于120℃烘箱内干燥4h,研磨后经500℃的马弗炉焙烧5h、在高纯h2下,在400℃还原10h,得到镍加氢催化剂。

126.本发明对实施例1-7以及对比剂1-3提供的镍加氢催化剂进行性能测试,具体测试方法及结果阐述如下:

127.(一)活性组分镍的均一性:

128.图2为本发明实施例1与对比剂1-3提供的镍加氢催化剂的氢气程序升温还原(h

2-temperature-programmed reduction)图,如图2所示,与对比剂1-3相比,实施例1提供的镍加氢催化剂在加氢还原后,只有一个还原峰,表明金属镍与载体的结合力一致,在载体上分散的更加均匀一致。

129.(二)金属分散度的测试:

130.采用静态化学吸附仪测试得到,吸附曲线原理示例如图3所示,具体地,以h2为吸附气体,将催化剂在130℃脱气,脱气后在400℃进行h2还原,降温35℃后进行第一次饱和吸

附,抽真空后进行第二次饱和吸附,两次饱和吸附之差为化学吸附的氢气体积。

131.并根据式1计算得到金属分散度,计算结果如表1所示:

[0132][0133]

式1中:v

h2

是化学吸附的氢气体积,w为催化剂的总质量,p是镍(ni)的百分含量,m

ni

是ni的分子质量。

[0134]

(三)晶粒尺寸的测试:

[0135]

对镍加氢催化剂进行x射线衍射(xrd)测试,采用下式进行晶粒尺寸的计算,计算结果如表1所示:

[0136][0137]

式2中,d为沿直于晶面方向的晶粒直径,λ为x射线波长,β是所计算晶面衍射峰的半峰宽,θ为所计算晶面所对应的衍射角。

[0138]

表1实施例与对比剂提供的催化剂的金属分散度与晶粒尺寸

[0139][0140][0141]

根据表1提供的数据,实施例1~7提供的催化剂中金属分散度均优于对比剂1~3,其中,对比剂2提供的催化剂的金属分散度最低,这是由于使用硝酸铝为载体,硝酸铝会和硝酸镍一起共沉淀,造成ni-al固溶体的形式,而不是活性金属在载体的表面或者孔道里生长,影响金属分散度以及最终的催化性能。

[0142]

(四)催化活性测试

[0143]

将实施例1-7以及对比剂1-3提供的催化剂分别装填于20ml固定床反应器中,原料为某炼厂重整c6石脑油,原料及产品性质见表2。

[0144]

在压力1mpa下,通入氢气,氢油体积比为100:1、体积空速3.0h-1

,由室温起30℃升至120℃,保持120℃下2小时,以30℃/小时升到380℃,380℃维持15h后,停止还原,降温至

120℃,对加氢后的石脑油进行成分分析,分析结果如表2所示。

[0145]

(五)催化稳定性测试

[0146]

将实施例1以及对比剂1-3提供的催化剂按照上述方法连续催化40d,测试每天的苯脱除率,并绘制得到图4所示的曲线。

[0147]

表2原料及催化剂加氢后的产品性质

[0148][0149][0150]

根据图4可知,本发明实施例1提供的催化剂在40d内均保持较好的催化活性,表明,本发明提供的催化剂具有较好的稳定性;

[0151]

根据表2可知,由于对比剂2中金属分散度较差,导致催化活性较差,而相比对比剂1和3,实施例1~4以及实施例6提供的镍加氢催化剂催化后的石脑油中的溴指数明显降低,表明本发明提供的制备方法制备得到的镍加氢催化剂具有较好的催化活性,而实施例5、7中催化活性反而降低,表明不同的助剂金属对催化活性有不同的影响。

[0152]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。