1.本发明属于纤维领域,具体地说,涉及一种吸光发热保暖涤纶纤维及其制备方法。

背景技术:

2.纤维材料是纺织面料的基础材料。涤纶纤维,即聚酯纤维,因其抗皱性好,保形性好等优点得到广泛的应用。随着消费水平的不断升级以及技术水平的提高,在现有纤维的基础上,人们逐步开发具有保暖效果的纤维,以满足人们对于保暖、轻盈的追求。

3.传统的保暖纤维大多是自身具有多孔结构,其纤维内部以及纤维和纤维之间包含大量的孔隙,在这些空隙中会充斥着空气,而静止空气的导热系数非常小(在0℃的条件下,静止空气的导热系数为0.026w/(m

·

k),满足高效保温材料0.05w/(m

·

k)导热系数的要求),热量无法散发,从而起到保暖效果。例如天然纤维棉、毛作为传统保暖材料,其原因是因为棉纤维的中腔、毛纤维的卷曲结构都有效提高了静止空气的夹持量。而在化学纤维上人们模拟棉纤维的中腔结构,开发出中空的化学纤维,包括单孔和多孔结构使纤维内部可以容纳更多的空气且保持空气相对静止,以提高纤维的保暖性能。

4.传统的保暖纤维是以阻止身体所发出的热量逃逸为主的。随着技术的进步,保暖不仅限于这种被动型的,而是趋向于发展主动发热型的,如吸光发热纤维等。吸光发热纤维是主要通过添加iv族过渡金属碳化物(如碳化锆、碳化铊、碳化铪)等来实现吸光生热。这些碳化物能吸收并转换光线中的0.6ev高能波长段(《2μm),反射低能波长段(》2μm),阳光中波长0.3μm-2μm的能量占其总能量的95%以上,可被高效吸收转化,而人体散发的热辐射波长为10μm,几乎可以被完全反射,因而具有较好的蓄热保温效果。

5.另外,还有一种新型的气凝胶纤维面料,其中含有的气凝胶材质由多孔二氧化硅组成,本身具有高孔隙率,而这些孔隙又能储存静止空气,从而制得具有保暖效果的纤维面料。

6.然而,传统的保暖纤维虽然能起到保暖效果,但保暖效果有限,且织物往往需要更多量的纤维来起到好的保暖效果,导致制成的服装还是显得笨重。而吸光发热纤维虽然能靠自身产热来为人体提供更多的热量,但在进入室内或者光线弱时,产生的热量又会很快的散失,保暖效果有限。而气凝胶纤维的制备中,原料分散性较差,导致在纺丝过程中难度较大,可纺性较差,且孔隙控制也容易不均匀。因此目前的气凝胶纤维大多制成短纤,与棉等混纺为主,然后再去制成面料,其可纺性和孔隙控制情况有待提高。

7.因此,倘若制备一种既能够很好的吸收热量,还能够很好的储存热量,达到保暖效果好、持续时间长,且可纺性好、轻量化的涤纶纤维,则具有广阔的应用前景。

8.有鉴于此特提出本发明。

技术实现要素:

9.本发明要解决的技术问题在于克服现有技术的不足,提供一种吸光发热保暖涤纶纤维,芯层的聚酯中添加有吸光发热聚酯母粒,能够吸收光线产生热量;皮层包括气凝胶聚

酯切片,因此皮层存在均匀的纳米孔结构,能够很好的留住热量。另外,芯部和皮层之间具有空隙和/或皮层内部通过喷丝板设置空隙,从而形成多种中空结构配合,能够更好地留住热量。因此,该纤维的结构既能够产生热量,又能够非常好的留住热量,从而产生优越的保暖效果,同时异形截面使得纤维具有导湿速干的作用,且纤维重量轻,性能佳,可纺性好。

10.为解决上述技术问题,本发明采用技术方案的基本构思是:

11.本发明的第一目的是提供一种吸光发热保暖涤纶纤维,包括芯部和包覆在芯部外侧的皮层,所述芯部和皮层之间具有空隙和/或皮层的内部具有空隙;所述的皮层的组分为气凝胶聚酯切片,所述的芯部的组分包括聚酯、吸光发热聚酯母粒。

12.本发明的吸光发热保暖涤纶纤维,芯部的聚酯中添加有吸光发热聚酯母粒,能够吸收光线产生热量;皮层包括气凝胶聚酯切片,超细气凝胶使得纤维的皮层存在均匀的纳米孔结构,能够很好的留住热量。另外,芯部和皮层之间还具有空隙,和/或皮层内部设置空隙,因此可以形成更多的中空结构。多种中空结构配合,从而能够更好地留住热量。因此,该纤维的结构既能够产生热量,又能够非常好的留住热量,从而产生优越的保暖效果。

13.其中,皮层内部设置空隙是指除了超细气凝胶使得纤维的皮层存在均匀的纳米孔结构外,通过喷丝板形成的皮层内部的空隙。

14.进一步的方案,所述的皮层围成中空空间和/或皮层的内部含有中空结构,所述的芯部分布在纤维的中间位置,所述吸光发热保暖涤纶纤维的横截面为规则形状或者不规则形状;

15.优选的,所述吸光发热保暖涤纶纤维的横截面的形状为异形结构,包括两叶、三叶、四叶、五叶形等。将纤维的横截面设置为异形结构,例如三叶、四叶结构等,可以在皮层和芯部之间形成更多的空隙,留存更多的静止空气,从而能够更好地留住热量。同时,该类异形结构也可使纤维之间形成缝隙,既能留存空气起到保暖作用,同时还具有导湿速干功能。

16.进一步的方案,所述的芯部和皮层中的聚酯选自聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯中的一种或几种。

17.进一步的方案,所述皮层和芯部的质量比为(40~60):(60~40);

18.优选的,所述皮层和芯部的质量比为(45~55):(55~45)。

19.经试验发现,皮层和芯部的质量比控制在(40~60):(60~40)范围内时,能够起到较好的协同作用,既能够很好的吸收热量,也能够很好的留住热量。当皮层和芯部的质量比控制在(45~55):(55~45)时,吸热保温的效果更佳。

20.进一步的方案,所述芯部中,吸光发热聚酯母粒的添加量占芯部质量的2-10%;

21.进一步的方案,吸光发热聚酯母粒的添加量占芯部质量的3-8%。

22.进一步的方案,所述的吸光发热聚酯母粒的原料包括5-25重量份的纳米级吸光发热粉体和95-75重量份的聚酯基体;

23.优选的,所述的吸光发热聚酯母粒的原料包括10-20重量份的纳米级吸光发热粉体和90-80重量份的聚酯基体;

24.优选的,所述的纳米级吸光发热粉体选自纳米碳化锆、碳化铊、碳化铪、碳纳米管中的一种或几种。

25.进一步的方案,所述的气凝胶聚酯中含有超细气凝胶,所述超细气凝胶的质量百

分含量为0.8~3wt%;

26.进一步的方案,所述超细气凝胶选自sio2、al2o3、tio2、mgo、al2o3/sio2、b2o3/sio2、fe2o3/sio2、mgo/al2o3/sio2的一种或几种;

27.进一步的方案,所述超细气凝胶的粒径小于500nm。

28.发明人发现,超细气凝胶的粒径大于500nm时,纤维的可纺性降低,纤维强度下降,易出现断丝;超细气凝胶的粒径小于500nm时,超细气凝胶能在皮层上均匀的分布,具有良好的可纺性,维持纤维的力学性能较好,且超细尺寸可使纺出的纤维长丝表面相对较光滑,减小纺丝织造过程中长丝表面对设备的磨损。

29.本发明的第二目的是提供一种吸光发热保暖涤纶纤维的制备方法,包括:

30.(1)准备气凝胶聚酯切片、聚酯切片、吸光发热聚酯母粒,分别进行结晶干燥;

31.(2)将气凝胶聚酯切片作为皮层,将聚酯切片作为芯部,并在芯部中添加吸光发热聚酯母粒,熔融挤出,进行复合纺丝,经冷却、牵伸,得到吸光发热保暖涤纶纤维;所述芯部和皮层之间具有空隙和/或皮层的内部具有空隙。

32.进一步的方案,所述皮层和芯部的质量比为(40~60):(60~40);更优选,所述皮层和芯部的质量比为(45~55):(55~45);

33.进一步的方案,所述芯部中,吸光发热聚酯母粒的添加量占芯部质量的2-10%;

34.进一步的方案,吸光发热聚酯母粒的添加量占芯部质量的3-8%。

35.进一步的方案,所述气凝胶聚酯切片的制备方法包括:

36.(1)将二元醇、对苯二甲酸混合,进行酯化反应,得到聚酯低聚物;

37.(2)将对苯二甲酸、含有超细气凝胶的二元醇混合,进行酯化反应,得到含气凝胶聚酯低聚物;

38.(3)将聚酯低聚物和含气凝胶聚酯低聚物按照85-99:15-1的质量比例搅拌共混充分后再进行预缩聚得到气凝胶共聚酯预聚物,再进行终缩聚,得到气凝胶聚酯切片;

39.优选的,(1)中,二元醇、对苯二甲酸按照醇酸摩尔比为1.05-2.0混合制成浆料;

40.优选的,所述的气凝胶聚酯切片中超细气凝胶的质量百分含量为0.8~3wt%;

41.优选的,所述超细气凝胶选自sio2、al2o3、tio2、mgo、al2o3/sio2、b2o3/sio2、fe2o3/sio2、mgo/al2o3/sio2的一种或几种;

42.优选的,所述超细气凝胶的粒径小于500nm。

43.发明人发现,超细气凝胶的粒径大于500nm时,纤维的可纺性降低,纤维强度下降,易出现断丝;超细气凝胶的粒径小于500nm时,超细气凝胶能在皮层上均匀的分布,具有良好的可纺性,维持纤维的力学性能较好,且超细尺寸可使纺出的纤维长丝表面相对较光滑,减小纺丝织造过程中长丝表面对设备的磨损。

44.进一步的方案,吸光发热聚酯母粒的制备方法包括:

45.将5-25重量份的纳米级吸光发热粉体和95-75重量份的聚酯基体均匀混合后,加入到螺杆挤出机里熔融挤出造粒,得到吸光发热聚酯母粒,螺杆温度为265-300℃;

46.优选的,将10-20重量份的纳米级吸光发热粉体和90-80重量份的聚酯基体均匀混合后融挤出造粒;

47.优选的,所述的纳米级吸光发热粉体选自纳米碳化锆、碳化铊、碳化铪、碳纳米管中的一种或几种。

48.进一步的方案,步骤(1)中,结晶干燥后,控制气凝胶聚酯切片、聚酯切片、吸光发热聚酯母粒的含水量在30ppm以下,使各切片在熔融纺丝时水解尽可能的少,从而保证纤维可纺性和质量。

49.优选的,所述结晶干燥过程包括预结晶和两个阶段干燥;所述预结晶的温度为60-100℃,预结晶时间为2-5h,第一阶段干燥的温度为100-130℃,时间为5-12小时;第二阶段干燥的温度为120-150℃,时间为8-12小时;保证真空度在100pa以下。

50.进一步的方案,整个干燥过程保证干空气的露点在-80℃以下。

51.进一步的方案,步骤(2)中,为保证充分各组分充分熔融,皮芯组分均采用三段五区的加热方式进行加热,其中所述的三段包括进料段、压缩段以及计量段,其长径比分别为:8-12:2-6:5-8,压缩比为2.5-3:1,高压缩比保证涤纶在进料段能够熔融,防止出现螺杆波动现象。

52.进一步的方案,步骤(2)中,熔融挤出时,五个加热区段的温度依次为:275-280℃、285-295℃、290-295℃、292-297℃以及290-295℃;

53.优选的,所述皮层的加热温度比芯部的加热温度低2-3℃,如此,可以降低皮层的流动性,从而可以更好的形成皮层的异形结构。

54.进一步的方案,螺杆挤出机的箱体温度为290-295℃,且整个熔融过程利用智能监控系统对温度进行实时监控,确保熔体能形成想要的截面。

55.进一步的方案,为了更好的形成截面,需要好的冷却效果,使得熔体细流的固化速度加快,好的冷却效果更容易撑起结构,从而获得较高的中空度,中空度为10-15%。

56.步骤(3)中,环吹风温度18-25℃,风速0.5-0.8m/s,风湿为85-100%,同时采用内环吹的方式,确保丝束均匀冷却,以使初生纤维具有良好的拉伸性能。

57.另外,其纺丝速度为2800-3400m/min,用两对辊进行牵伸,牵伸比不超过1.1,得到吸光发热保暖涤纶预取向丝,经加弹工序后,得到吸光发热保暖涤纶低弹丝。

58.本发明还提供一种如上所述的吸光发热保暖涤纶纤维在制备服装、家纺、体育用品、家庭给热材料、工业或农业保温材料、卫生和医疗等领域中的用途,具有广阔的应用前景。

59.采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

60.1、本发明的吸光发热保暖涤纶纤维,芯层的聚酯中添加有吸光发热聚酯母粒,能够吸收光线产生热量;皮层包括气凝胶聚酯切片,超细气凝胶使得纤维的皮层存在均匀的纳米孔结构,能够很好的留住热量。另外,芯部和皮层之间具有空隙,和/或皮层内部通过喷丝板设置空隙,从而形成多种中空结构配合,从而能够更好地留住热量。因此,该纤维的结构既能够产生热量,又能够非常好的留住热量,从而产生优越的保暖效果。另外,本技术的纤维可以为异形纤维,该类异形结构也可使纤维之间形成缝隙,既能留存空气进一步起到保暖作用,同时还具有导湿速干功能。另外,纤维更加轻量化,在获得相同保暖效果的情况下可以减少所需面料的重量。

61.2、本发明的吸光发热保暖涤纶纤维,采用改进的气凝胶聚酯切片作为皮层,严格控制超细气凝胶的粒径,并通过原位聚合方法将超细气凝胶均匀分散在聚酯基体中,从而使得纤维可纺性良好,同时气凝胶的存在还提高了纤维的留存热量的能力。

62.3、本发明的制备方法中,通过控制皮层和芯部的质量比,皮层和芯部各自有效成

分的含量,以及熔融挤出温度、冷却条件参数等,各条件协同作用,纤维皮层气凝胶内孔洞结构分布均匀,皮层与芯层之间的空隙合适,纤维内部留有更多静止空气,纺丝性能好,保证了纤维的力学性能,且适于长丝。

63.下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

64.附图作为本发明的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

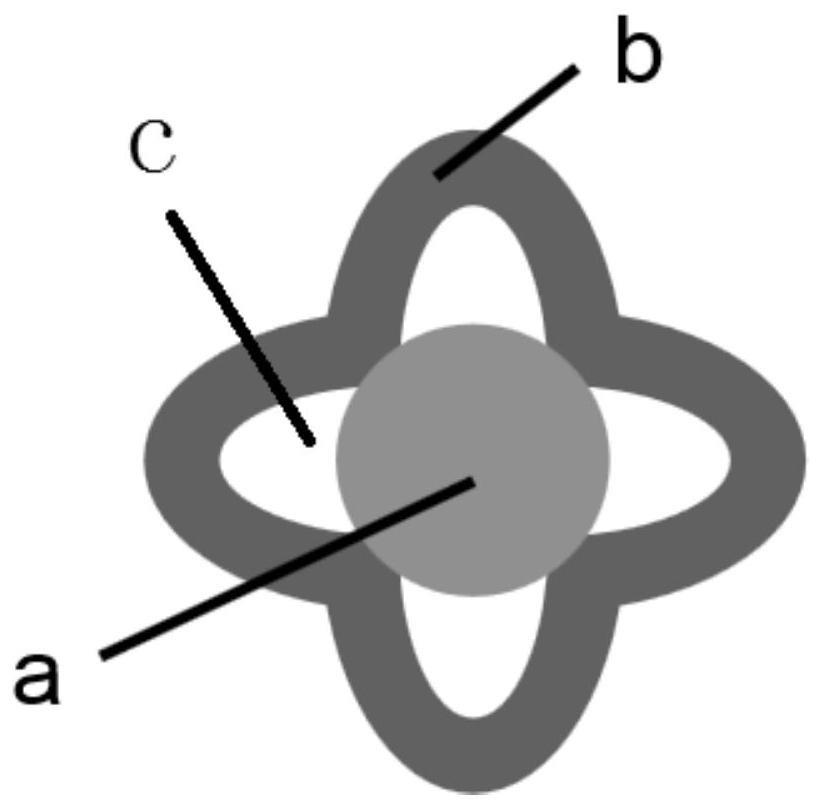

65.图1-图4是芯部和皮层之间具有空隙的、截面形状分别为两叶、三叶、四叶、五叶的吸光发热保暖涤纶纤维的截面结构示意图;其中,a为芯部,b为皮层,c为空隙;

66.图5-图8是皮层内部具有空隙的、截面形状分别为两叶、三叶、四叶、五叶的吸光发热保暖涤纶纤维的截面结构示意图;其中,a为芯部,b为皮层,c为空隙。

67.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

68.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

69.本发明提供的吸光发热保暖涤纶纤维,皮层围成中空空间和/或皮层的内部含有中空结构,所述的芯部分布在纤维的中间位置,皮层的组分包括气凝胶聚酯,所述的芯部的组分包括聚酯、吸光发热聚酯母粒。所述吸光发热保暖涤纶纤维的横截面为规则形状或者不规则形状;优选的方案,纤维截面为异形结构,包括两叶、三叶、四叶、五叶形等,例如,如图1-4所示,本发明的吸光发热保暖涤纶纤维的芯部和皮层之间具有空隙,截面形状分别为两叶、三叶、四叶、五叶;或者,如图5-8所示,本发明的吸光发热保暖涤纶纤维的皮层内部具有空隙,芯部位于中央,截面形状分别为两叶、三叶、四叶、五叶。本发明的吸光发热保暖涤纶纤维还可以为其他任意异形纤维,下述实施例和附图的举例说明并不限制本发明。

70.实施例1

71.(1)聚酯切片、气凝胶聚酯切片、吸光发热聚酯母粒的制备:

72.选用聚对苯二甲酸乙二醇酯(pet)作为使用的聚酯切片。

73.吸光发热聚酯母粒制备方法:将15重量份的纳米级碳化锆基吸光发热粉体、85重量份pet基体均匀混合后,加入到螺杆挤出机里熔融挤出造粒得到吸光发热聚酯母粒,螺杆温度为280℃。

74.气凝胶聚酯切片的制备方法:

75.①

将乙二醇、对苯二甲酸按照醇酸摩尔比为1.5混合制成浆料,然后投入酯化釜中进行酯化反应,控制温度为240℃,得到聚酯低聚物,

76.②

再将对苯二甲酸、含粒径小于300nm的sio2超细气凝胶的乙二醇按1.5的醇酸摩

尔比混合成浆料,然后投入小酯化釜中进行酯化反应,控制温度为240℃,得到含气凝胶聚酯低聚物;

77.③

将聚酯低聚物和含气凝胶聚酯低聚物按照85:15的比例搅拌共混充分后再进行预缩聚,控制温度为255℃,得到气凝胶共聚酯预聚物,最后气凝胶共聚酯预聚物再终缩聚,控制温度为290℃,得到气凝胶聚酯;气凝胶聚酯中,所述超细气凝胶的含量为1.4wt%。

78.(2)结晶干燥:将上述三种原料分别先用流化床进行预结晶,其干空气温度为90℃,干空气流量为160m3/h,预结晶时间为4h,随后在干燥塔内进行干燥,干燥分为两步:第一阶段干燥温度为110℃,干空气流量为140m3/h,干燥时间8小时;第二阶段干燥温度120℃,干空气流量为140m3/h,干燥时间10小时,整个干燥过程保证干空气的露点在-80℃以下。

79.(3)熔融纺丝:将干燥后的气凝胶聚酯切片作为皮层,聚酯切片和吸光发热聚酯母粒的混合物作为芯部,按照芯部和皮层的比例为55:45,其中吸光发热聚酯母粒采用智能化添加设备实现精准添加到芯部中,保证母粒均匀地混合在芯部中,吸光发热聚酯母粒占芯部的10%,随后进入相应的螺杆挤出机中熔融挤出,截面采用四叶型喷丝孔,芯部和皮层之间设置有空隙,截面如图3所示。

80.皮层和芯部均采用三段五区的加热方式进行加热,其中所述的三段包括进料段、压缩段以及计量段,其长径比分别为9:4:5,压缩比为2.6:1。皮层的五个加热区段的温度依次为:275℃、285℃、290℃、292℃以及290℃。芯部的五个加热区段的温度为277℃、287℃、292℃、294℃以及292℃。箱体温度为295℃。

81.(4)冷却和牵伸:采用内环吹的方式,环吹风温度为18℃,风速0.6m/s,风湿为85%;纺丝速度为3000m/min,用两对辊进行牵伸,牵伸比为1.05,得到吸光发热保暖涤纶预取向丝,经加弹工序得到吸光发热保暖涤纶低弹丝。

82.实施例2

83.(1)聚酯切片、气凝胶聚酯切片、吸光发热聚酯母粒的制备:

84.选用聚对苯二甲酸乙二醇酯(pet)作为使用的聚酯切片。

85.吸光发热聚酯母粒制备方法:将20重量份的纳米级碳化锆基吸光发热粉体、80重量份pet基体均匀混合后,加入到螺杆挤出机里熔融挤出造粒得到吸光发热聚酯母粒,螺杆温度为280℃。

86.气凝胶聚酯切片的制备方法:

87.①

将乙二醇、对苯二甲酸按照醇酸摩尔比为2.0混合制成浆料,然后投入酯化釜中进行酯化反应,控制温度为230℃,得到聚酯低聚物,

88.②

再将对苯二甲酸、含粒径小于500nm的al2o3/sio2(质量百分比为20%:80%)超细气凝胶的乙二醇按2.0的醇酸摩尔比混合成浆料,然后投入小酯化釜中进行酯化反应,控制温度为245℃,得到含气凝胶聚酯低聚物;

89.③

将聚酯低聚物和含气凝胶聚酯低聚物按照90:10的比例搅拌共混充分后再进行预缩聚,控制温度为260℃,得到气凝胶共聚酯预聚物,最后气凝胶共聚酯预聚物再终缩聚,控制温度为295℃,得到气凝胶聚酯;气凝胶聚酯中,其中所述超细气凝胶的含量为0.9wt%。

90.(2)结晶干燥:将上述三种原料分别先用流化床进行预结晶,其干空气温度为100

℃,干空气流量为140m3/h,预结晶时间为3h,随后在干燥塔内进行干燥,干燥分为两步:第一阶段干燥温度为120℃,干空气流量为140m3/h,干燥时间8小时;第二阶段干燥温度130℃,干空气流量为140m3/h,干燥时间6小时,整个干燥过程保证干空气的露点在-80℃以下。

91.(3)熔融纺丝:将干燥后的气凝胶聚酯切片作为皮层,聚酯切片和吸光发热聚酯母粒的混合物作为芯部,按照芯层和皮层的比例为60:40,其中吸光发热聚酯母粒采用智能化添加设备实现精准添加到芯部中,保证母粒均匀地混合在芯部中,吸光发热聚酯母粒占芯部的8%,随后进入相应的螺杆挤出机中熔融挤出,截面采用三叶型喷丝孔,芯部和皮层之间设置有空隙,截面如图2所示。

92.皮层和芯部均采用三段五区的加热方式进行加热,其中所述的三段包括进料段、压缩段以及计量段,其长径比分别为10:5:6,压缩比为2.5:1。皮层的五个加热区段的温度依次为:275℃、283℃、288℃、290℃以及290℃。芯部的五个加热区段的温度为277℃、285℃、291℃、292℃以及292℃。箱体温度为293℃。

93.(4)冷却和牵伸:采用内环吹的方式,环吹风温度为20℃,风速0.8m/s,风湿为100%;纺丝速度为3200m/min,用两对辊进行牵伸,牵伸比为1.04,得到吸光发热保暖涤纶预取向丝,经加弹工序得到吸光发热保暖涤纶低弹丝。

94.实施例3

95.(1)聚酯切片、气凝胶聚酯切片、吸光发热聚酯母粒的制备:

96.选用聚对苯二甲酸乙二醇酯(pet)作为使用的聚酯切片。

97.吸光发热聚酯母粒制备方法:将10重量份的纳米级碳化锆基吸光发热粉体、90重量份pet基体均匀混合后,加入到螺杆挤出机里熔融挤出造粒得到吸光发热聚酯母粒,螺杆温度为270℃。

98.气凝胶聚酯切片的制备方法:

99.①

将乙二醇、对苯二甲酸按照醇酸摩尔比为1.2混合制成浆料,然后投入酯化釜中进行酯化反应,控制温度为245℃,得到聚酯低聚物,

100.②

再将对苯二甲酸、含粒径小于400nm的mgo/al2o3/sio2(质量百分比为15%:15%:70%)超细气凝胶的乙二醇按1.2的醇酸摩尔比混合成浆料,然后投入小酯化釜中进行酯化反应,控制温度为250℃,得到含气凝胶聚酯低聚物;

101.③

将聚酯低聚物和含气凝胶聚酯低聚物按照85:15的比例搅拌共混充分后再进行预缩聚,控制温度为265℃,得到气凝胶共聚酯预聚物,最后气凝胶共聚酯预聚物再终缩聚,控制温度为290℃,得到气凝胶聚酯;气凝胶聚酯中,所述超细气凝胶的含量为2.8wt%。

102.(2)结晶干燥:将上述三种原料分别先用流化床进行预结晶,其干空气温度为95℃,干空气流量为120m3/h,预结晶时间为3h,随后在干燥塔内进行干燥,干燥分为两步:第一阶段干燥温度为115℃,干空气流量为120m3/h,干燥时间8小时;第二阶段干燥温度125℃,干空气流量为120m3/h,干燥时间10小时,整个干燥过程保证干空气的露点在-80℃以下。

103.(3)熔融纺丝:将干燥后的气凝胶聚酯切片作为皮层,聚酯切片和吸光发热聚酯母粒的混合物作为芯部,按照芯层和皮层的比例为45:55,其中吸光发热聚酯母粒采用智能化添加设备实现精准添加到芯部中,保证母粒均匀地混合在芯部中,吸光发热聚酯母粒占芯部的9%,随后进入相应的螺杆挤出机中熔融挤出,截面采用五叶型喷丝孔,芯部和皮层之

间设置有空隙,截面如图4所示。

104.皮层和芯部均采用三段五区的加热方式进行加热,其中所述的三段包括进料段、压缩段以及计量段,其长径比分别为:11:5:6,压缩比为2.9:1。皮层的五个加热区段的温度依次为:275℃、283℃、288℃、290℃以及290℃。芯部的五个加热区段的温度为278℃、286℃、292℃、293℃以及293℃。箱体温度为294℃。

105.(4)冷却和牵伸:采用内环吹的方式,环吹风温度为20℃,风速0.8m/s,风湿为95%;纺丝速度为2800m/min,用两对辊进行牵伸,牵伸比为1.04,得到吸光发热保暖涤纶预取向丝,经加弹工序得到吸光发热保暖涤纶低弹丝。

106.实施例4

107.(1)聚酯切片、气凝胶聚酯切片、吸光发热聚酯母粒的制备:

108.选用聚对苯二甲酸乙二醇酯(pet)作为使用的聚酯切片。

109.吸光发热聚酯母粒制备方法:将15重量份的纳米级碳化锆基吸光发热粉体、85重量份pet基体均匀混合后,加入到螺杆挤出机里熔融挤出造粒得到吸光发热聚酯母粒,螺杆温度为275℃。

110.气凝胶聚酯切片的制备方法:

111.①

将乙二醇、对苯二甲酸按照醇酸摩尔比为1.3混合制成浆料,然后投入酯化釜中进行酯化反应,控制温度为230℃,得到聚酯低聚物,

112.②

再将对苯二甲酸、含粒径小于300nm的sio2超细气凝胶的乙二醇按1.3的醇酸摩尔比混合成浆料,然后投入小酯化釜中进行酯化反应,控制温度为250℃,得到含气凝胶聚酯低聚物;

113.③

将聚酯低聚物和含气凝胶聚酯低聚物按照85:15的比例搅拌共混充分后再进行预缩聚,控制温度为245℃,得到气凝胶共聚酯预聚物,最后气凝胶共聚酯预聚物再终缩聚,控制温度为280℃,得到气凝胶聚酯;气凝胶聚酯中,所述超细气凝胶的含量为2.5wt%。

114.(2)结晶干燥:将上述三种原料分别先用流化床进行预结晶,其干空气温度为95℃,干空气流量为120m3/h,预结晶时间为3h,随后在干燥塔内进行干燥,干燥分为两步:第一阶段干燥温度为120℃,干空气流量为120m3/h,干燥时间7小时;第二阶段干燥温度140℃,干空气流量为120m3/h,干燥时间8小时,整个干燥过程保证干空气的露点在-80℃以下。

115.(3)熔融纺丝:将干燥后的气凝胶聚酯切片作为皮层,聚酯切片和吸光发热聚酯母粒的混合物作为芯部,按照芯层和皮层的比例为40:60,其中吸光发热聚酯母粒采用智能化添加设备实现精准添加到芯部中,保证母粒均匀地混合在芯部中,吸光发热聚酯母粒占芯部的9%,随后进入相应的螺杆挤出机中熔融挤出,截面采用四叶型喷丝孔,通过喷丝板设置使得皮层内部具有空隙,芯部位于中心,截面如图7所示。

116.皮层和芯部均采用三段五区的加热方式进行加热,其中所述的三段包括进料段、压缩段以及计量段,其长径比分别为:11:5:6,压缩比为2.9:1。皮层的五个加热区段的温度依次为:275℃、283℃、288℃、290℃以及290℃。芯部的五个加热区段的温度为278℃、286℃、292℃、293℃以及293℃。箱体温度为294℃。

117.(4)冷却和牵伸:采用内环吹的方式,环吹风温度为20℃,风速0.8m/s,风湿为95%;纺丝速度为2800m/min,用两对辊进行牵伸,牵伸比为1.04,得到吸光发热保暖涤纶预取向丝,经加弹工序得到吸光发热保暖涤纶低弹丝。

118.试验例1

119.将实施例1-4制备的纤维进行形态和性能检测,具体结果如下表1所示。

120.本发明中检测单丝纤度、断裂强度、断裂伸长率的检测方法均参考现有的标准检测方法(gb/t 8960-2015)。

121.表1

[0122][0123][0124]

对比例1

[0125]

(1)将规格75d/48f的吸光发热纤维(参照实施例1的方法制备)织成布样,与相同规格和织法的常规涤纶布样进行蓄热性能对比测试。所述的常规涤纶与实施例1中常规涤纶相同。采用国标的方式(gb/t18319-2019)与常规涤纶进行对比,结果如表2所示。

[0126]

表2

[0127][0128]

(2)在温度为25℃,湿度50%的环境中进行测试,采用150w的红外光作为光源,照射1min后,测试布样在该环境中自然冷却,利用热电偶温度测试仪测试布样各个时间点的上表面上升温度,结果如表3所示。

[0129]

表3

[0130][0131]

结果分析:从表2和表3的结果中可以明显看出,本发明的方法制备的吸光发热涤纶具有蓄热功能,可以快速吸光存储热量,在没有光照的情况下,还可以较长时间存储热量,因此保暖效果好。

[0132]

对比例2中空纤维,无芯部

[0133]

本对比例与实施例1的区别在于,仅有皮层,没有设置芯部,皮层的组分、含量及制备方法与实施例1相同,制备的纤维为中空纤维。

[0134]

对比例3纤维内部无空隙

[0135]

本对比例与实施例1的制备的纤维的区别在于,皮层和芯部之间没有空隙,所述芯部填充满完全由皮层围成的空间。皮层和芯部的组分、含量及制备方法与实施例1相同,制备的纤维为实心的皮芯结构,无空隙。

[0136]

对比例4皮层吸光发热聚酯 芯层气凝胶聚酯

[0137]

本对比例与实施例1的制备的纤维的区别在于,所述皮层的组分采用实施例1中芯部的组分,所述芯部的组分采用实施例1中皮层的组分,其他的比例、制备方法等与实施例1相同。

[0138]

将对比例1-对比例4制备的规格75d/48f的纤维织成布样,与相同规格和织法的实施例1的吸光发热纤维进行蓄热性能对比测试。采用国标的方式(gb/t 18319-2019)进行对比,结果如表4所示。

[0139]

表4

[0140]

[0141]

在温度为25℃,湿度50%的环境中进行测试,采用150w的红外光作为光源,照射1min后,测试布样在该环境中自然冷却,利用热电偶温度测试仪测试布样各个时间点的上表面上升温度,结果如表5所示。

[0142]

表5

[0143][0144]

如上表4-5的结果所示,与对比例1中本发明制备的吸光发热涤纶相比:

[0145]

对比例2中采用与实施例1相同的气凝胶聚酯作为皮层制成的中空纤维,吸热能力大幅下降,最大升温值仅为本发明制备的吸光发热涤纶的一半,热量也很快散失;

[0146]

对比例3中,皮层和芯部之间没有空隙,依靠皮层的气凝胶存在的纳米孔结构,吸热能力和蓄热能力有所下降;对比例4中,吸光发热聚酯作为皮层,气凝胶聚酯作为芯部,最大升温值有所降低,蓄热能力有所下降;保暖效果下降。

[0147]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本发明的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。