1.本发明涉及了一种转子的夹持结构,尤其是涉及了一种节省空间的平衡机皮带驱动结构。

背景技术:

2.现有的平衡机驱动方式一般为上压式和下置式。上压式驱动方式指的是利用外力使皮带从待测转子的上方或者斜上方包裹转子,利用摩擦力驱动的方式来驱动待测转子;下置式驱动方式指的是利用待测转子自身的重量使下置的皮带发生形变,通过摩擦力驱动的方式来驱动待测转子。

3.在现在的平衡机领域中,往往需要机器人进行自动上下料,上压式驱动方式在待测转子上方占据了大部分空间,因此机器人在上下料过程中极不方便。随着时代的发展,平衡机领域中的转子种类越来越多,而下置式驱动方式依靠与转子自身的重量来使皮带发生形变来达到驱动转子的功能,因此不适用一些重量较轻的转子。

4.经过对现有技术的检索,授权公告号cn211553181u公开了一种实用新型的平衡机驱动装置,装置包括驱动板,平衡圈带驱动装置和驱动板控制系统。该装置利用两边的圈带包裹待测转子来实现驱动,同时利用驱动板控制系统控制两块驱动板远离待测转子,使待测转子周围没有干扰物来实现机械手上下料的过程。但是由于两块驱动板与待测转子的高度空间始终没有发生变化,要实现机械手上下料时需要将转子上升一个没有周围没有任何干扰的空间或者需要结构很小且灵活度很高的机械手,一是空间利用率小,二是机械手设计成本较高。

技术实现要素:

5.为了解决背景技术中存在的问题,本发明所提供了一种节省空间的平衡机皮带驱动结构。

6.本发明解决了平衡机驱动装置与上下料机械手结构冲突的问题,使平衡机待测转子周围的空间利用率增大,更方便机械手自动上下料。同时,使得皮带与待测转子的包角相对传统的平衡机皮带与待测转子的包角变大,待测转子与皮带的摩擦力变大,升速更快。

7.本发明采用的技术方案是:

8.本发明包括驱动基板、轮组件、两个驱动臂、电机组件和气缸组件;转子被置于驱动基板上方,驱动基板上部安装有安装面板,两个驱动臂分别对称安装在安装面板上,电机组件、气缸组件均安装在驱动基板底部上轮组件包含有多个轮子,多个轮子之间通过带传动连接,轮组件的一部分轮子安装在驱动臂上,一部分轮子安装在电机组件上,还有一部分轮子安装在安装面板上;气缸组件分别和驱动臂、电机组件连接;通过电机组件和气缸组件带动驱动臂和轮组件的收拢和展开,进而对驱动基板之上的转子进行驱动旋转。

9.所述轮组件主要由驱动主动轮、七个驱动从动轮、皮带组成;驱动主动轮安装在电机组件的电机输出轴上,三个驱动从动轮以分别位于等腰三角形三角的排布方式安装在安

装面板上,两个驱动臂根部分别对称铰接连接于安装面板的两侧,每个驱动臂中部和末端安装有一个驱动从动轮,皮带绕在驱动主动轮上,皮带一端以s形绕制方式依次绕经安装面板上等腰三角形一底角处的驱动从动轮、一驱动臂中部处的驱动从动轮、一驱动臂末端处的驱动从动轮、安装面板上等腰三角形顶角处的驱动从动轮、另一驱动臂末端处的驱动从动轮、另一驱动臂中部处的驱动从动轮、安装面板上等腰三角形另一底角处的驱动从动轮后绕回到驱动主动轮。

10.所述的安装面板两侧对称安装有轮轴件,两个驱动臂均对称连接到安装面板两侧的轮轴件,每侧的轮轴件包括位于上部的齿轮和位于下部的铰接轴,每个驱动臂中部和根部分别经各自的一根连杆和轮轴件的齿轮和的铰接轴连接。

11.当驱动臂和轮组件的展开工作时,两个驱动臂延伸到转子的两侧和上方,轮组件的皮带包围绕经转子的两侧;

12.当驱动臂和轮组件的收拢不工作时,两个驱动臂下降到转子的下方,轮组件的皮带也被收拢到转子下方,不再处于转子附近。

13.所述的驱动臂上开设有用于导向孔,导向孔用于和第二气缸的活塞杆铰接。

14.所述的驱动基板上设有驱动安装座,驱动安装座用于通过螺栓将驱动基板固定在所依附的平衡机工作底板上。

15.所述的驱动基板上通过导轨滑块组合件可上下滑动地安装有电机安装板,电机安装板上安装有电机,电机输出轴和驱动主动轮同步连接,电机安装板上下侧分别安装有第二电机驱动框和第一电机驱动框,电机安装板上下两侧的侧方分别安装有上缓冲装置和下缓冲装置;电机安装板左右两侧的驱动基板上安装有两个第一气缸,两个第一气缸的活塞杆朝下固定连接到第一电机驱动框,由第一气缸带动电机安装板沿导轨滑块组合件上下移动,而实现靠近或者远离安装面板移动。

16.所述的驱动主动轮旁的电机安装板上安装有用于限制绕经驱动主动轮的皮带的皮带限位块。

17.所述的驱动基板侧部安装有第二气缸,第二气缸的活塞杆朝上和其中一个驱动臂的中部铰接。

18.本发明的有益效果是:

19.本发明通过将驱动装置在不需要驱动时使驱动臂运动到平衡机工作底面下,节约了工件转子周围的空间,更利于实现机械手自动上下料功能,更适用于平衡机行业的自动化加工。

20.本发明设计了一种驱动方式,大幅度提高了皮带与工件转子的包角,使转子升速更快,更适用于需要高速转动做平衡的转子,同时降低了平衡转子的时间成本。

附图说明

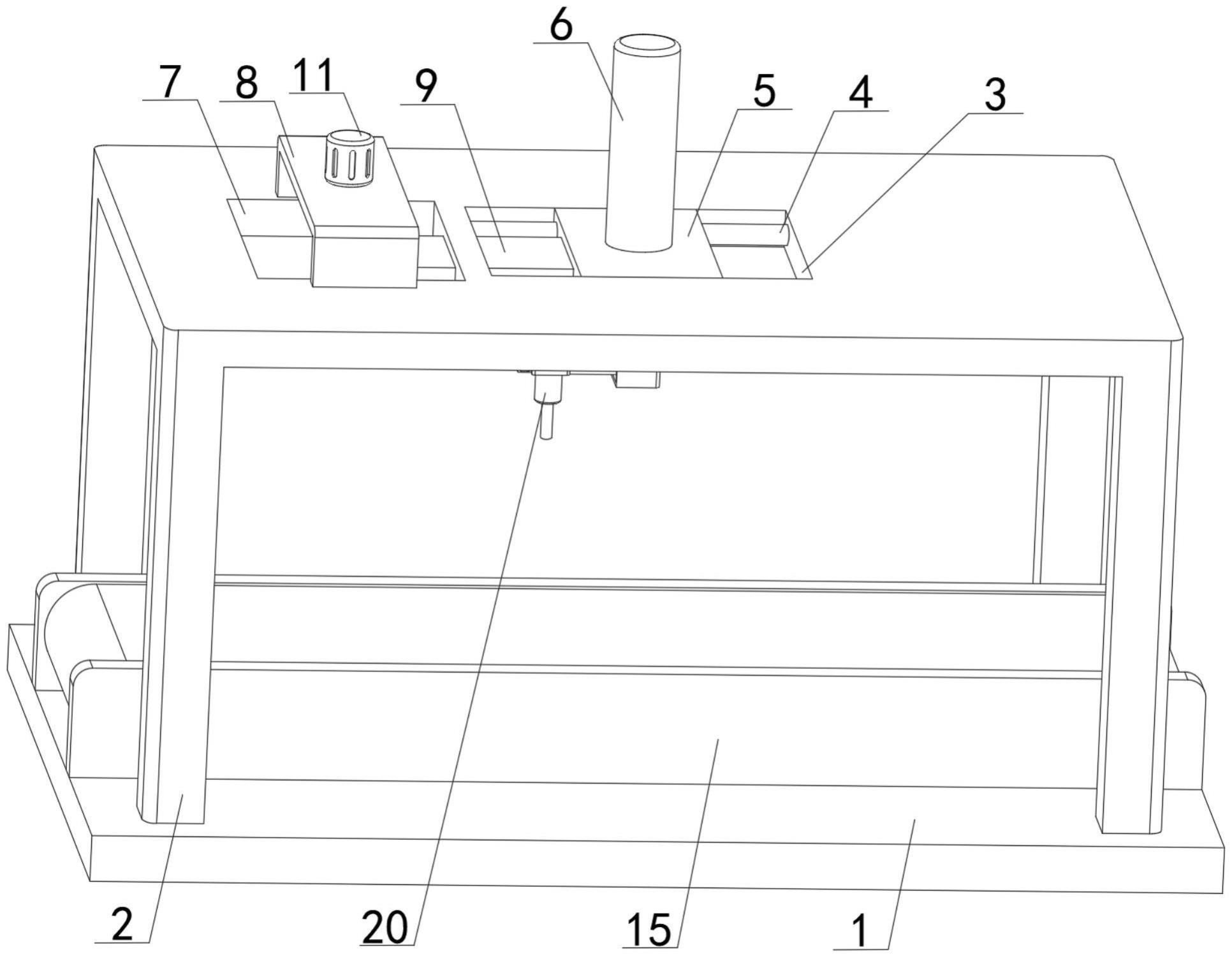

21.图1是本发明驱动示意图;

22.图2是下置式驱动示意图;

23.图3是本发明驱动初始示意图;

24.图4是本发明张紧机构安装示意图之一;

25.图5是本发明张紧机构安装示意图之二;

26.图6是本发明驱动臂示意图之一。

27.图7是本发明驱动臂示意图之二。

28.图中:

29.a0驱动主动轮,a1、a2、a3、a4、a5、a6、a7驱动从动轮、a8皮带;

30.b0、b1驱动臂;

31.c0驱动基板,c1、c2驱动安装座;

32.d0电机安装板,d1皮带限位块,d2导轨滑块组合件,d3下缓冲装置,d4第一电机驱动框,d5第二电机驱动框,d6上缓冲装置;

33.e0第二气缸,e1第一气缸,e2为第二气缸安装座,e3、e4第一气缸安装座;

34.f3为导向孔,f4连杆,f5连杆,f6连杆,f7连杆,f8(f9)齿轮,f10安装面板,f11螺栓;

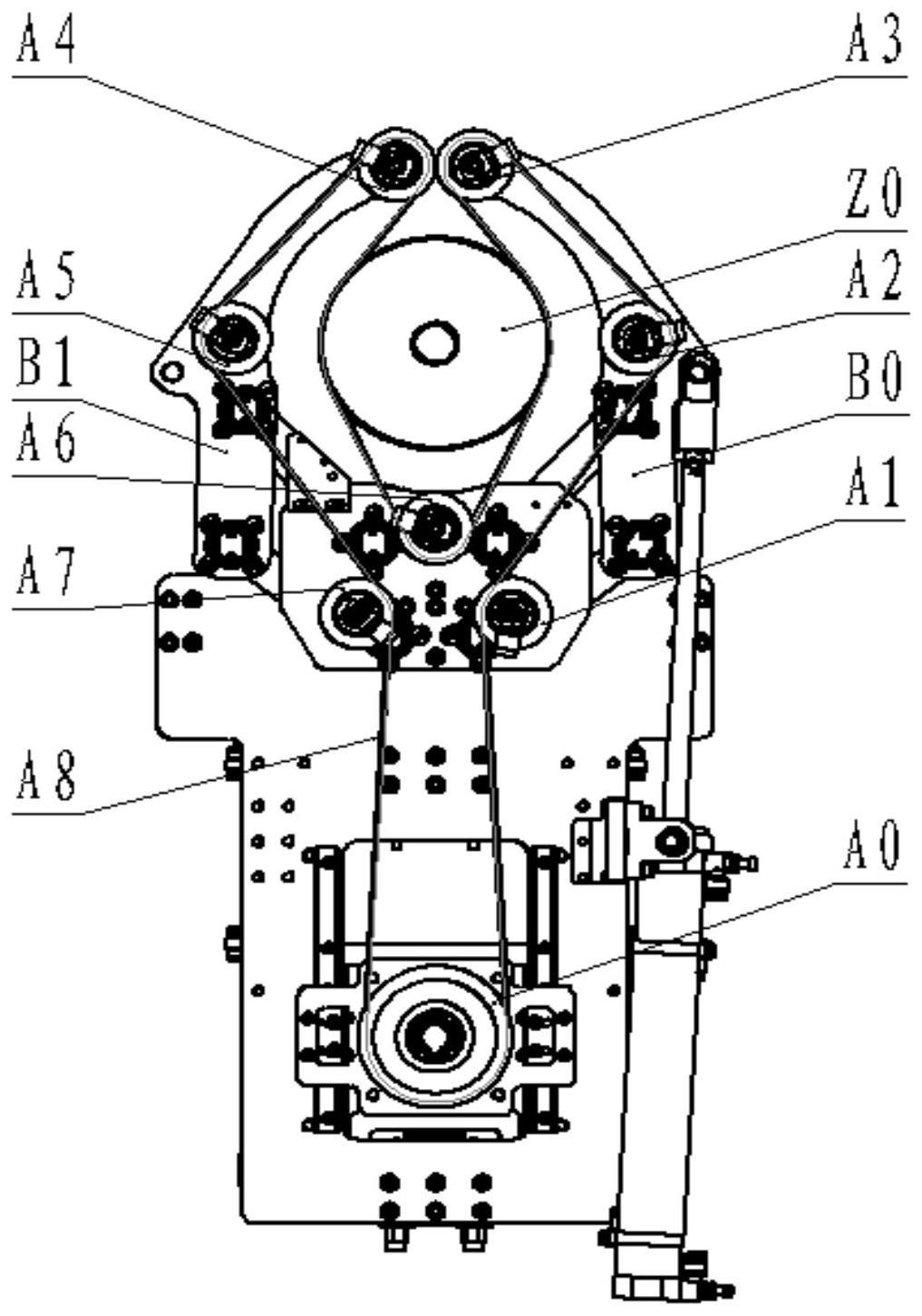

35.z0转子。

具体实施方式

36.下面结合附图及具体实施例对本发明作进一步详细说明。

37.如图1和图3所示,结构包括驱动基板c0、轮组件、两个驱动臂、电机组件和气缸组件;转子z0被置于驱动基板c0上方,驱动基板c0上部安装有安装面板f10,两个驱动臂分别对称安装在安装面板f10上,电机组件、气缸组件均安装在驱动基板c0底部上轮组件包含有多个轮子,多个轮子之间通过带传动连接,轮组件的一部分轮子安装在驱动臂上,一部分轮子安装在电机组件上,还有一部分轮子安装在安装面板f10上;气缸组件分别和驱动臂、电机组件连接;通过电机组件和气缸组件带动驱动臂和轮组件的收拢和展开,进而对驱动基板c0之上的转子z0进行驱动旋转。

38.如图1所示为本发明的驱动示意图,轮组件主要由驱动主动轮a0、七个驱动从动轮a1~a7、皮带a8组成,皮带的走线方式如图1所示;

39.驱动主动轮a0安装在电机组件的电机输出轴上,三个驱动从动轮a1、a6、a7以分别位于等腰三角形三角的排布方式安装在安装面板f10上,两个驱动臂b0/b1根部分别对称铰接连接于安装面板f10的两侧,每个驱动b0/b1中部和末端安装有一个驱动从动轮a2、a3、a4、a5,皮带a8绕在驱动主动轮a0上,皮带a8一端以s形绕制方式依次绕经安装面板f10上等腰三角形一底角处的驱动从动轮a1、一驱动臂b0中部处的驱动从动轮a2、一驱动臂b0末端处的驱动从动轮a3、安装面板f10上等腰三角形顶角处的驱动从动轮a6、另一驱动臂b0末端处的驱动从动轮a4、另一驱动臂b0中部处的驱动从动轮a5、安装面板f10上等腰三角形另一底角处的驱动从动轮a1后绕回到驱动主动轮a0。

40.驱动臂装置运动步骤为气缸e0运动传递到驱动臂b0上,驱动臂b0通过连杆f5使齿轮f8运动,齿轮f8通过齿轮齿合的方式将运动传递到齿轮f9上,齿轮f9通过连杆f6将运动传递到驱动臂b1上,从而实现驱动臂b0与驱动臂b1同步运动。

41.工作时,如图1所示,z0为工件转子,处于两个驱动臂b0与驱动臂b1的皮带a8之间,和皮带a8紧密接触摩擦。通过张紧皮带a8使皮带与包裹工件转子,在摩擦力的作用下使转子z0转动。

42.如图6和图7所示,安装面板f10两侧对称安装有轮轴件,两个驱动臂b0、b1均对称

连接到安装面板f10两侧的轮轴件,每侧的轮轴件包括位于上部的齿轮f8、f9和位于下部的铰接轴,齿轮f8、f9通过螺栓f11安装;每个驱动臂b0、b1中部和根部分别经各自的一根连杆和轮轴件的齿轮f8/f9和的铰接轴连接,安装面板f10上部对称安装有两个齿轮f8、f9,安装面板f10下部对称安装有两个铰接轴。

43.具体地,驱动臂b0中部和根部分别经各自的一根连杆f6、f7和轮轴件的齿轮f9和的铰接轴连接,驱动臂b1中部和根部分别经各自的一根连杆f5、f4和轮轴件的齿轮f8和的铰接轴连接。

44.安装面板f10上的驱动从动轮安装在安装面板f10一侧,齿轮和铰接轴安装在安装面板f10的另一侧。

45.当驱动臂和轮组件的展开工作时,两个驱动臂延伸到转子z0的两侧和上方,轮组件的皮带a8包围绕经转子z0的两侧;

46.当驱动臂和轮组件的收拢不工作时,两个驱动臂下降到转子z0的下方,轮组件的皮带a8也被收拢到转子z0下方,不再处于转子z0附近。

47.图2是现有技术中下置式驱动结构,相比于图2下置式驱动,使用本发明的优点在于皮带与工件转子的包角大,因此本发明驱动装置能够使转子升速更快,能够节省测量时间。

48.如图3为本发明的驱动初始状态示意图,此状态时皮带处于松弛状态,从图3中可以看出左右驱动臂b0/b1处于转子z0的正下方,且当驱动机构处于这个状态时,驱动臂b0/b1的上端与所依附的平衡机工作底板大致相平,相比于图2下置式驱动机构中固定的驱动臂来说,本发明节约了平衡机工作板以上的空间,更利于机器人自动上下料。

49.驱动臂b0/b1上开设有用于导向孔f3,导向孔f3用于和第二气缸e0的活塞杆铰接。

50.驱动基板c0上设有驱动安装座c1、c2,驱动基板c0通过螺栓与驱动安装座c1连接,驱动安装座c1、c2用于通过螺栓将c0驱动基板固定在所依附的平衡机工作底板上。

51.如图4和图5为本发明的张紧机构安装示意图,本发明主要依靠驱动轮上下滑动来控制皮带的张紧状态。

52.驱动基板c0上通过导轨滑块组合件d2可上下滑动地安装有电机安装板d0,电机安装板d0上安装有电机,电机输出轴和驱动主动轮a0同步连接,电机安装板d0上下侧分别安装有第二电机驱动框d5和第一电机驱动框d4,电机安装板d0上下两侧的侧方分别安装有上缓冲装置d6和下缓冲装置d3,上缓冲装置d6和下缓冲装置d3起保护限位作用;电机安装板d0左右两侧的驱动基板c0上安装有两个第一气缸e1,两个第一气缸e1的活塞杆朝下固定连接到第一电机驱动框d4,由第一气缸e1带动电机安装板d0沿导轨滑块组合件d2上下移动,而实现靠近或者远离安装面板f10移动。

53.电机驱动框d4与第一气缸e1的活塞杆刚性连接,具体实施步骤为第一气缸e1推动活塞杆使电机驱动框d4上下移动,电机驱动部分在随着电机驱动框d4和导轨滑块组合件d2的滑块沿导轨滑块组合件d2的导轨上下移动。

54.两个第一气缸e1带动电机及其驱动主动轮a0整体上下升降移动,靠近或者远离安装面板f10,进而控制皮带a8的松紧:

55.当两个第一气缸e1推动电机及其驱动主动轮a0整体下移时,第一电机驱动框d4与下缓冲装置d3接触,皮带a8处于张紧状态,

56.当两个第一气缸e1推动电机及其驱动主动轮a0整体上移时,第二电机驱动框d5与上缓冲装置d6接触,皮带处于松弛状态。

57.驱动主动轮a0旁的电机安装板d0上安装有用于限制绕经驱动主动轮a0的皮带a8的皮带限位块d1,主要起防止皮带脱离驱动主动轮的作用。

58.驱动基板c0侧部安装有第二气缸e0,第二气缸e0的活塞杆朝上和其中一个驱动臂b0/b1的中部铰接,控制驱动臂的旋转运动。

59.具体实施中,第二气缸e0通过第二气缸安装座e2安装在驱动基板c0上,两个第一气缸e1分别通过第一气缸安装座e3、e4安装在驱动基板c0上。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。