1.本发明属于煤与瓦斯突出试验方法技术领域,具体涉及一种深埋煤层瓦斯突出试验系统。

背景技术:

2.现有煤与瓦斯突出试验方法主要仍存在以下问题:(1)所采用的模型尺寸较小,模拟动力灾害的发展过程有一定的空间限制,不能够准确模拟现场;(2)装置安装的自动化程度较低;(3)装置密封性不高,模拟瓦斯压力不大;(4)突出口挡板的打开速度较慢或存在一定的延时,在一定程度上影响了煤与瓦斯突出的时间和强度,因此实际模拟情况与真实井下煤与瓦斯突出仍存在差别;(5)不能模拟工作面前方由于采矿活动造成的局部应力集中带和卸压带;(6)突出模具内部的煤岩体参数采集不够,多数情况是只采集了温度和瓦斯压力,且采集点较为单一,不能对煤矿动力灾害前后煤岩体内部的应力及温度演化规律进行深入分析研究。

技术实现要素:

3.本发明拟提供一种深埋煤层瓦斯突出试验系统,能够更加真实地模拟地下储层三轴应力状态下深埋煤层的瓦斯突出状况。

4.为此,本发明所采用的技术方案为:一种深埋煤层瓦斯突出试验系统,包括主体模型、突出气体供给管路和突出后固体气体处理装置,所述主体模型包括主体高压腔模块和试件箱模块,所述试件箱模块为矩形试件容纳腔,在试件箱模块内上下间隔铺设有三层压实的原煤粉层,各原煤粉层之间、试件箱模块的底部和顶部分别设置有岩石模拟层;在主体模型的箱体底部设置四个流体注入通道,主体模型的底部铺设有防窜流板,所述突出气体供给管路分别接入四个流体注入通道内,突出气体供给管路包括依次通过管路相连的甲烷气瓶、气体增压泵、气体储罐、减压阀、气体压力表,在主体模型右侧的突出通道内通过夹持器安装有双爆破片作为瓦斯突出控制装置,a爆破片的爆破压力为3—5mpa,b爆破片的爆破压力为6—8mpa;在a爆破片与b爆破片之间形成的爆破空间内设置有压裂控制孔,所述突出后固体气体处理装置连接在主体模型的突出接口上,突出后固体气体处理装置包括主体模型连接弯头,以及通过管道依次相连的第一级缓冲罐、第二级缓冲罐和袋式过滤器,第一级缓冲罐的侧面中部出口与第二缓冲罐的侧面中部入口通过第一管路相连,并在第一管路上安装有8mm大孔孔板用于阻隔部分大块煤粉块,第二级缓冲罐的侧面中上部出口与袋式过滤器的中上部入口通过第二管路相连,并在第二管路上安装有3mm小孔孔板用于再一次气固分离排出气体及减缓突出压力,袋式过滤器用于对突出过程中的固体进行分离与收集后气体直接排出。

5.作为上述方案的优选,所述主体模型包括主体高压腔模块和试件箱,所述主体高压腔模块的外壳是采用圆环、左圆端盖、右圆端盖结合螺栓围成的外圆内圆的高压封闭压力仓结构,在圆环内壁的前后上下分别安装有前垫块、后垫块、上垫块和下垫块,且前垫块、

后垫块、上垫块和下垫块围成一个矩形腔正好供试件箱放入,所述左圆端盖上贯穿安装有轴向液压缸,所述右圆端盖的中部贯穿设置有突出通道用于内装爆破片、外接突出后固体气体处理装置,左圆端盖、右圆端盖上分别贯穿开有线束管路引出孔,下垫块顶部左右间隔地设槽安装有一列升降器,所述升降器能突出下垫块外,也能沉入下垫块内;

6.所述试件箱是采用左侧板、底板、顶板、右侧板、前侧板、后侧板结合螺栓围成的矩形试件容纳腔,且矩形试件容纳腔与高压封闭压力仓的轴心线共线,在矩形试件容纳腔内的左侧安装有左压板、顶部左右依次安装有若干上压板、前部左右依次安装有若干前压板,所述轴向液压缸能穿过左侧板与左压板相连,每个上压板通过贯穿安装在顶板上的上垫块与顶部液压缸相连,每个前压板通过贯穿安装在前侧板上的侧垫块与侧向液压缸相连,所述上压板、前压板、底板、后侧板上开孔安装有若干加热管和控温探头,上压板、前压板、左压板、底板、后侧板、右侧板上开孔安装有若干超声波探头,所述试件箱的底部通过衬板左右间隔地安装有一列滚轮,当试件箱推入主体高压腔模块内时,升降器支撑在滚轮下方;

7.在所述底板的正上方设置有与上压板一一对应的防窜流板,所述防窜流板上开设有中心进气孔和若干环绕中心进气孔的环形槽,且所有环形槽与中心进气孔通过呈发散状分布的联络槽连通,进气管横向穿过试件箱的侧壁接入所述中心进气孔的底部,所述防窜流板的上方安装有透气隔板,在试件的左右两端安装有过滤板,在试件的上下前后安装有密封垫。

8.进一步优选为,所述轴向液压缸仅一个,最大加载压力为5000kn;顶部液压缸、侧向液压缸各四组,每组液压缸配备有两个并联的液压加载系统进行加压,其中一个为静载荷加载系统,另一个为动载荷加载系统,单组液压加载装置最大加载压力为3000kn,每组液压加载系统单独控制一个压板并在对应的压板上左右居中设置,轴向液压缸、顶部液压缸、侧向液压缸均能进行动静载荷的加载。

9.进一步优选为,所述环形槽为矩形或圆形,并等距间隔分布。

10.进一步优选为,还包括用于支撑主体模型的主体架,所述主体架呈矩形框架结构,主体模型的左右两端均伸到主体架外,主体架的右侧设置有转运滑轨,且转运滑轨延伸到主体高压腔模块的正下方,转运滑轨的宽度小于主体架的内空宽度;转运滑轨上滑动安装有试件箱升降转运架和右圆端盖转运架,试件箱升降转运架能进行升降运动,并用于支撑试件箱;右圆端盖转运架顶部呈弧形用于托起右圆端盖,试件箱升降转运架升起后正好能使试件箱水平推入主体高压腔模块内,试件箱升降转运架下降后顶部低于主体高压腔模块的底部,以便于滑入主体高压腔模块的下方,使得右圆端盖转运架能向左滑动到设定位置进行右圆端盖的安装。

11.进一步优选为,每个所述升降器采用前后间隔并对称设置的双支撑结构,每个升降器采用单独的液压驱动,所有升降器同步升降运动。

12.进一步优选为,在所述轴向液压缸的腔体上安装有高频振动器,在高压气源作用下,产生高速振动,高频振动力能通过对应的液压腔体、液压活塞、左压板向右传递到试件上。

13.进一步优选为,a爆破片、b爆破片分为3种不同直径规格可更换,分别为20mm、30mm与50mm。

14.本发明的有益效果:与传统的真三轴煤层瓦斯突出试验装置相比,该装置通过长

度方向不同作用力加载以及分级动荷载作用,x(左右)方向具有独立液压加载系统,最大加载压力5000kn;y(前后)、z(上下)两个方向均有4组独立的液压加载系统进行加压,单组液压加载系统最大加载压力3000kn,每组液压加载系统可同步或独立控制;可以实现1000mm长度方向不同作用力加载,能够更加真实地模拟地下储层三轴应力状态,特别适用于深部煤层瓦斯大型突出模拟实验。

附图说明

15.图1为本发明的结构示意图。

16.图2为多场耦合煤岩体动力灾害防控技术模拟系统的主体模型示意图。

17.图3为图1的内部左视图。

18.图4为试件箱的结构示意图。

19.图5为图4的内部左视图。

20.图6为加热管、控温探头、超声波探头的布置简易示图。

21.图7为防窜流板简易示图。

22.图8为试件箱装入主体高压腔模块前的状态。

23.图9为主体模型的突出通道内安装双爆破片的结构。

具体实施方式

24.下面通过实施例并结合附图,对本发明作进一步说明:

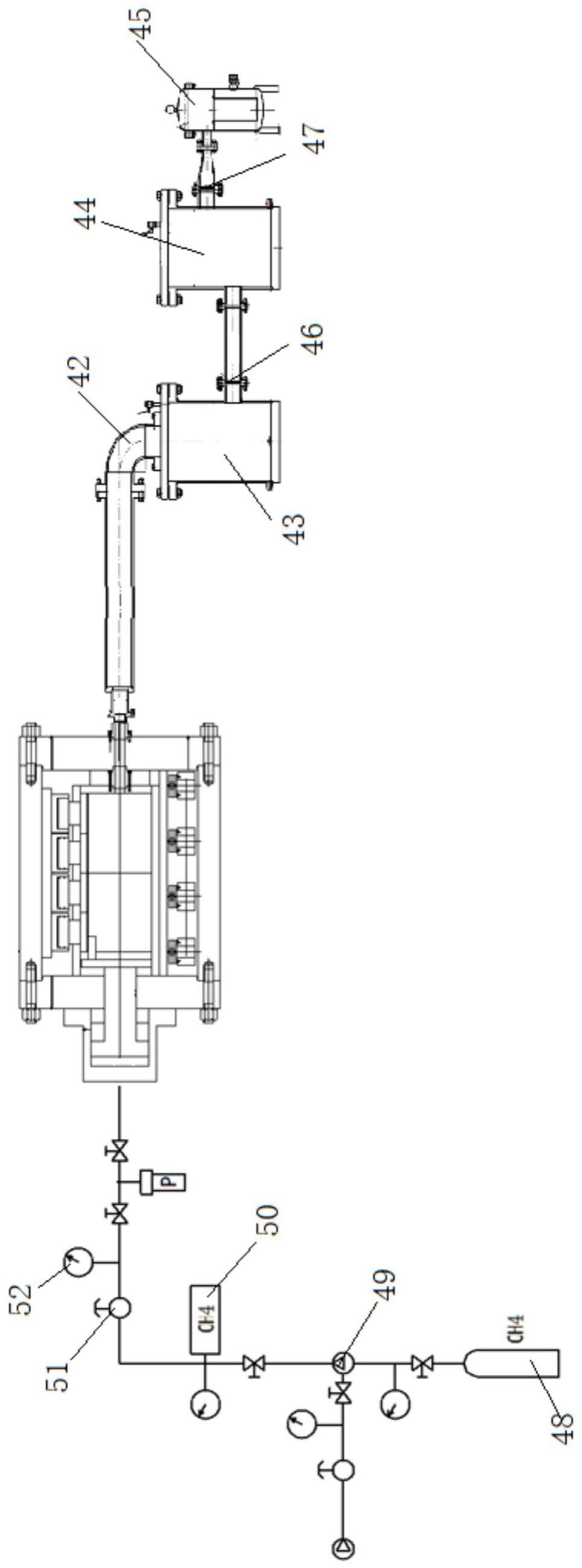

25.如图1所示,一种深埋煤层瓦斯突出试验系统,包括主体模型、突出气体供给管路和突出后固体气体处理装置三个主要部分。主体模型包括主体高压腔模块和试件箱模块,试件箱模块为矩形试件容纳腔,在试件箱模块内上下间隔铺设有三层压实的原煤粉层,各原煤粉层之间、试件箱模块的底部和顶部分别设置有岩石模拟层。

26.在主体模型的箱体底部设置四个流体注入通道,主体模型的底部铺设有防窜流板,突出气体供给管路分别接入四个流体注入通道内,突出气体供给管路包括依次通过管路相连的甲烷气瓶48、气体增压泵49、气体储罐50、减压阀51、气体压力表52。

27.结合图2、图9所示,在主体模型右侧的突出通道内通过夹持器41安装有双爆破片作为瓦斯突出控制装置,根据样品实验时的突出压力,a爆破片38的爆破压力为3—5mpa,b爆破片39的爆破压力为6—8mpa;在a爆破片与b爆破片之间形成的爆破空间内设置有压裂控制孔40。a爆破片38、b爆破片39在突出通道上内外间隔安装,两个爆破片的大小规格一致。

28.a爆破片、b爆破片分为3种不同直径规格可更换,分别为20mm、30mm与50mm。

29.突出后固体气体处理装置,连接在主体模型的突出接口上。突出后固体气体处理装置包括主体模型连接弯头42,以及通过管道依次相连的第一级缓冲罐43、第二级缓冲罐44和袋式过滤器45。第一级缓冲罐的侧面中部出口与第二缓冲罐的侧面中部入口通过第一管路相连,并在第一管路上安装有8mm大孔孔板46用于阻隔部分大块煤粉块,第二级缓冲罐的侧面中上部出口与袋式过滤器的中上部入口通过第二管路相连,并在第二管路上安装有3mm小孔孔板47用于再一次气固分离排出气体及减缓突出压力,袋式过滤器用于对突出过程中的固体进行分离与收集后,气体直接排出。8mm大孔孔板46和3mm小孔孔板47分别通过

管道上的两个法兰盘夹紧安装。

30.如图2—图3所示,主体高压腔模块的外壳1是采用圆环3、左圆端盖4、右圆端盖5结合螺栓围成的外圆内圆的高压封闭压力仓结构。在圆环3内壁的前后上下分别安装有前垫块2、后垫块9、上垫块10和下垫块11。前垫块2、后垫块9、上垫块10和下垫块11围成一个矩形腔正好供试件箱放入。

31.左圆端盖4上贯穿安装有轴向液压缸6,右圆端盖5的中部贯穿设置有突出通道用于内装爆破片、外接突出后固体气体处理装置,用于突出试验。

32.左圆端盖4、右圆端盖5上分别贯穿开有线束管路引出孔7,下垫块11顶部左右间隔地设槽安装有一列升降器8,升降器8能突出下垫块11外,也能沉入下垫块11内。每个升降器8采用前后间隔并对称设置的双轮结构,实现前后双支撑,受力平衡、稳定。每个升降器8采用单独的液压驱动,所有升降器8通过控制系统控制同步升降运动。

33.结合图2—图5所示,试件箱是采用左侧板12、底板13、顶板14、右侧板15、前侧板23、后侧板24结合螺栓围成的矩形试件容纳腔,矩形试件容纳腔与高压封闭压力仓的轴心线共线,确保矩形试件在主体模型内居中设置。在矩形试件容纳腔内的左侧安装有左压板16、顶部左右依次安装有若干上压板17、前部左右依次安装有若干前压板18。轴向液压缸6能穿过左侧板12与左压板16相连,每个上压板17通过贯穿安装在顶板14上的上垫块19与顶部液压缸20相连,顶部液压缸20带有液压活塞20a,通过液压活塞20a作用上垫块19,再由上压板17对矩形试件施加载荷。每个前压板18通过贯穿安装在前侧板23上的侧垫块21与侧向液压缸22相连,侧向液压缸22也带有液压活塞,通过液压活塞作用侧垫块21,再由前压板18对矩形试件施加载荷。

34.结合图2—图6所示,上压板17、前压板18、底板13、后侧板24上开孔安装有若干加热管27和控温探头28,上压板17、前压板18、左压板16、底板13、后侧板24、右侧板15上开孔安装有若干超声波探头29。试件箱的底部通过衬板25左右间隔地安装有一列滚轮26,当试件箱推入主体高压腔模块内时,升降器8支撑在滚轮26下方。

35.最好是,在轴向液压缸6的腔体上安装有高频振动器,在高压气源作用下,产生高速振动,高频振动力能通过对应的液压腔体、液压活塞、左压板16向右传递到试件上。

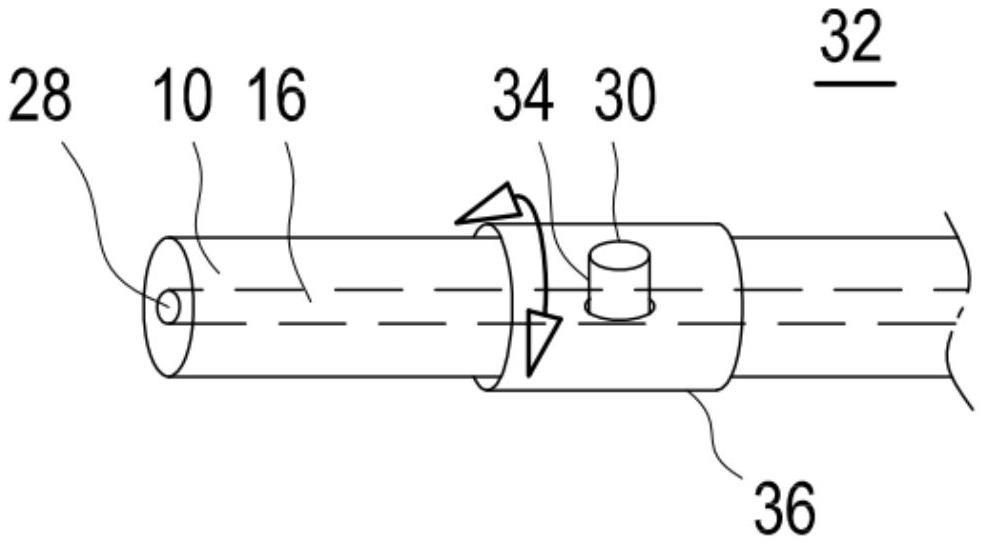

36.在底板13的正上方设置有与上压板17一一对应的防窜流板30,结合图7所示,防窜流板30上开设有中心进气孔30a和若干环绕中心进气孔30a的环形槽30b,且所有环形槽30b与中心进气孔30a通过呈发散状分布的联络槽30c连通。环形槽30b为矩形或圆形,并等距间隔分布。

37.进气管横向穿过试件箱的侧壁接入中心进气孔30a的底部,防窜流板30的上方安装有透气隔板31,在试件的左右两端安装有过滤板32,在试件的上下前后安装有密封垫33。

38.试件箱的内腔能安装长1000

×

宽400

×

高400mm的矩形试件,主体高压腔模块的内部耐压10mpa。

39.轴向液压缸6仅一个,最大加载压力为5000kn;顶部液压缸20、侧向液压缸22各四组,每组液压缸配备有两个并联的液压加载系统进行加压,其中一个为静载荷加载系统,另一个为动载荷加载系统,单组液压加载装置最大加载压力为3000kn,每组液压加载系统单独控制一个压板并在对应的压板上左右居中设置,轴向液压缸6、顶部液压缸20、侧向液压缸22均能进行动静载荷的加载。

40.如图8所示,除包括主体模型外,还包括用于支撑主体模型的主体架37、转运滑轨36、试件箱升降转运架34和右圆端盖转运架35。试件箱升降转运架34和右圆端盖转运架35统称为转运架。

41.主体架37用于支撑主体模型,主体架37呈矩形框架结构,主体模型的左右两端均伸到主体架37外。主体架37的右侧设置有转运滑轨36,且转运滑轨36延伸到主体高压腔模块的正下方,且转运滑轨36的宽度小于主体架37的内空宽度。转运滑轨36上滑动安装有试件箱升降转运架34和右圆端盖转运架35,试件箱升降转运架34能进行升降运动,并用于支撑试件箱。右圆端盖转运架35顶部呈弧形用于托起右圆端盖5,试件箱升降转运架34升起后正好能使试件箱水平推入主体高压腔模块内,试件箱升降转运架34下降后顶部低于主体高压腔模块的底部,以便于试件箱升降转运架滑入主体高压腔模块的下方,从而使右圆端盖转运架35能向左滑动到设定位置进行右圆端盖5的安装。

42.主体模型的主要特点:

43.(1)主体高压腔模块的外壳是采用圆环、左圆端盖、右圆端盖结合螺栓围成的外圆内圆的高压封闭压力仓,与传统由六块板围成的外方内方的压力仓结构截然不同;同时,由于试件箱本身为矩形,为满足试件箱的安装,创造性地在高压封闭压力仓内壁的前后上下分别安装异形的前、后、上和下垫块,并通过前、后、上和下垫块围成一个正好供试件箱放入的矩形腔,从而形成外圆内方的试件箱安装环境,内部耐压能力更强,密封能力更好,能提供的内部耐压高达10mpa,为煤层瓦斯突出试验提供更好的试验环境;

44.(2)下垫块顶部左右间隔地设槽安装有一列能突出或沉入下垫块的升降器,同时在试件箱的底部通过衬板左右间隔地安装有一列滚轮,当试件箱推入主体高压腔模块内时,升降器支撑在滚轮下方,能更加轻松省力地进行试件箱的推入拉出,提高了安装的自动化程度,使大型模拟试验操作更加轻松省力;

45.(3)上压板、前压板、底板、后侧板上开孔安装有若干加热管和控温探头,上压板、前压板、左压板、底板、后侧板、右侧板上开孔安装有若干超声波探头,可开展三维应力-渗流-温度多场耦合条件下煤与瓦斯突出试验;并结合底板的正上方设置的防窜流板,防窜流板的上方安装有透气隔板,在试件的左右两端安装有过滤板,在试件的上下前后安装有密封垫,既能防止窜流,又能保证透气性好,并具备过滤和密封多种效果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。