测量方法

1.本发明涉及一种使用安装在坐标定位设备上的接触探头来测量零件的一个或多个小特征(例如凹入特征)的方法。特别地,本发明涉及一种用于在坐标定位设备上测量特征的一个或多个方面的长度、深度和/或位置(例如凹入特征的位置和/或凹入特征的一个或多个边缘的位置)的技术。

2.接触探头在坐标定位设备(比如坐标测量机“cmm”或机床)上用于获得制品的尺寸信息的用途是众所周知的。接触探头通常具有带有触针端头的触针,该触针端头用于接触待测制品。通常,触针端头是球形元件、比如红宝石球。

3.典型的cmm有助于使制品和探头在三条垂直线性轴线(“三轴”机器)上进行相对运动,使得触针端头可以在计算机的控制下与制品接触。还已知的是为cmm提供一条或多条旋转轴线,从而有助于使制品与接触探头之间进行相对旋转。通常的设置是提供双轴铰接头,探头可以安装在该双轴铰接头上,该双轴铰接头有助于使探头绕两条垂直旋转轴线旋转。当双轴铰接头设置在三轴cmm上时,通常将cmm称为“五轴”cmm。

4.在测量操作期间,探头的触针端头移动到制品中。对触针端头与制品之间的接触进行检测,并且触针端头的位置可以用来确定接触点。接触探头典型地被分类为触碰触发式探头或模拟(或“扫描”)探头。当检测到触针与零件之间接触时,触碰触发式探头输出“触发”信号。当接收到触发信号时,cmm的运动停止,并且确定接收到触发信号时机器的轴线位置,从而可以确定触针端头在三维空间中的位置。可以通过重复此过程来获得后续的触碰触发式测量结果。相比之下,模拟探头提供的输出根据触针偏转的程度/度而变化。模拟探头的输出可以与机器轴线位置组合,以便确定触针端头在三维测量空间/体积中的位置。使用模拟探头,可以获得一系列表面测量结果,在扫描时,探头与制品的表面连续接触(故此得名“扫描”探头)。

5.随着包括航空航天和汽车在内的各个制造领域对效率、品质和微型化的需求日益增加,根据设计规格准确形成非常小的特征变得越来越关键。因此,日益需要能够验证关于此类小特征的准确轮廓信息,以确保它们已经根据设计规格形成在零件中。然而,对非常小的特征进行尺寸测量存在许多挑战。围绕凸台或孔延伸的螺纹特征(即一个或多个螺旋凹槽)是特别常见的特征,制造商想要形成和测量这种特征但是发现难以进行、尤其是难以以具有成本效益和时间效益的方式进行。例如,发明人所面临的挑战在于确定零件上特定特征的尺寸,这些特定特征的标称长度和/或深度可能在200μm(微米)左右,大约与人类头发的宽度尺寸相同。由于准确测量小特征存在问题,因此通常在专用的表面光度仪(比如mitutoyo cv-4500)上测量此类特征。

6.本发明涉及一种在坐标定位设备(比如cmm或机床)上使用接触探头测量小特征的方法。

7.根据本发明的第一方面,提供了一种对零件的至少一个特征进行检查的方法,该特征具有预定标称形状(例如,该预定标称形状根据预定设计规格形成以具有特定形状,并且因此例如具有特定的预定标称几何尺寸(比如预定标称长度和/或深度,以及可选地预定位置)),该方法包括:i)将接触探头加载到坐标定位设备的探头安装件上,该探头安装件被

配置成有助于使对其上的探头进行更换、并且被配置成(可选地,在测量操作期间,换言之,在零件的表面上收集测量点期间)有助于使探头安装件与零件在三个正交自由度中的相对移动,该接触探头包括用于接合零件的参照/基准构件和触针,该触针可相对于参照构件偏转、并且具有用于接触待测量表面的端头,其中,端头与参照/基准构件的相对位置被转换;ii)使接触探头的参照/基准构件和触针与零件在特征的一个侧面上接触,然后使可偏转的测量触针横穿该特征,同时收集与端头和参照/基准构件的相对位置有关的测量数据。可选地,该方法包括另外的步骤iii):从测量数据中提取关于特征的(几何)尺寸信息。可选地,这还可以包括将所提取的(几何)尺寸信息与零件的特征的标称尺寸信息(例如,该信息可以从特征/零件的设计规格中获得)进行对比。

8.本发明与用于获得零件的几何尺寸测量结果的传统技术的区别在于,接触探头具有参照/基准构件,该构件放置在被测量的零件上。尽管这种参照/基准构件对于获得表面粗糙度测量结果(例如,如ra值

‑“

算数平均粗糙度值”)的表面光洁度/粗糙度探头(比如可从雷尼绍公司(renishaw plc)获得的sfp2探头(例如参见国际专利申请pct/gb 2018/050398-申请号wo 2018/150178))来说是已知的,但是在本发明出现之前,不知道使用这种构型来获得关于制品的特定的预定几何特征的几何尺寸测量信息。实际上,典型地,这种探头不能用来获得关于制品的特定的预定几何特征的几何尺寸测量信息,因为这种探头仅旨在用来获得相对表面粗糙度信息。例如,在上述可从雷尼绍公司获得的sfp2探头的情况下,提供了撬块,该撬块接合表面并在触针沿着表面移动时跟随该触针、并且被设计成机械地过滤掉关于表面的轮廓信息,从而仅获得表面粗糙度信息。实际上,sfp2产品的测量部分(即撬块、触针和触针-换能器)可相对于安装件偏转,该测量部分经由该安装件安装至cmm(以便使探头在cmm以直线扫描时贴合起伏的表面),并且这种偏转不被转换,从而增加了触针端头在cmm的三维测量空间中的实际绝对位置的不确定性。

9.然而,已经发现有利的是,使用具有参照/基准构件(该构件放置在被测量的零件上)的接触探头,因为参照/基准构件可以使将接触探头稳定在零件上,从而减少计量回路的尺寸。相应地,提供参照/基准构件减少了否则会因上面安装有探头的坐标定位设备发生振动而存在于测量数据上的噪声,并且因此与其他方式相比能够准确测量小得多的特征。

10.尽管可以在专用的表面光度仪上测量此类特征,但是存在在坐标定位设备(比如cmm或机床)上测量此类特征的需求,以便:i)减少购买专用表面光度仪的成本;ii)避免将零件转移到专用的表面光度仪并放置在其上的负担;和/或iii)能够在一台机器上测量零件的所有特征(例如使用本发明测量小特征以及使用安装在探头安装件上的不同探头测量零件的其他方面)。这不仅可以节省时间、并且可以使此类特征的测量能够与在cmm或机床上执行的其他测量整合起来。相应地,该方法可以包括将由安装在坐标定位设备上的不同类型的测量探头获得测量结果组合起来(即将由包括参照/基准构件的接触探头获得的测量结果与由不具有用于接合零件的参照/基准构件的另一探头获得的测量结果组合起来)。可选地,该方法可以包括向终端用户提供测量报告,该测量报告包括由包括参照/基准构件的接触探头获得的测量信息以及由在不同时间安装在坐标定位设备上的(即不具有用于接合零件的参照/基准构件的)另一探头获得的测量信息。相应地,该方法可以包括使用安装在坐标定位设备上的(不具有用于接合零件的参照/基准构件的)不同探头来获得零件的其他测量结果。

11.虽然在理论上,可以通过非接触光学探头在坐标定位设备上测量此类小特征,但是在实践中,这种光学探头可能非常昂贵且笨重、并且由于引起反射/散射问题的表面光学性质而不适于测量所有类型的特征。

12.坐标定位设备可以包括计算机控制的定位设备,例如计算机数控(cnc)定位设备。合适的定位设备包括坐标测量机(cmm)和机床。定位设备可以包括笛卡尔定位设备(其示例包括桥式、门式和龙门式cmm)或非笛卡尔定位设备(其示例包括臂式和并联运动学式(比如六足)设备)。笛卡尔定位设备典型地包括三条线性正交布置的可移动轴线,这些轴线串联布置。非笛卡尔定位设备可以包括可线性移动的轴线,但是这些轴线不一定正交布置、也不一定串联布置,但是可以一起操作以便为探头安装件与零件提供在三个正交自由度中的相对线性运动。在任何情况下,坐标定位设备被配置成有助于使探头安装件(并且因此,其上安装的探头)与待检查零件在三个正交自由度上进行相对移动。特别地,坐标定位设备被配置成引起并监测(换言之,“追踪”)探头安装件(并且因此,其上安装的探头)与待检查零件在三个线性正交(例如x、y、z)自由度中的位置变化。相应地,坐标定位设备可以包括用于引起这种位置变化的致动器(例如马达)、以及用于测量探头安装件(并且因此,其上安装的接触探头)与被检查的零件在三个线性正交自由度中的相对位置的换能器(例如位置测量编码器)。相应地,坐标定位设备可以被配置成在测量操作期间(即在收集零件表面上的测量点期间)控制并监测探头安装件(并且因此其上安装的探头)与零件在三个线性正交自由度中的相对位置。可选地,这意味着,如果期望,可以将由接触探头获得的测量数据与机器位置数据组合来确定表面测量点在三维空间(即在坐标定位设备的三维测量体积内)的位置。

13.应理解的是,定位设备可以包括除了上面安装有接触探头的(例如,移动)结构之外的装置/部分。例如,定位设备可以包括与上面安装有接触探头的结构通信的一个或多个处理器装置(例如,控制器和/或计算机)。此类装置可以与上面安装有接触探头的结构物理地分开。此类装置可以包括一个或多个输入和/或输出装置(例如,人机界面)。

14.优选地,接触探头包括撬装的探头。换言之,参照/基准构件可以包括撬块构件。应理解的是,撬块构件是接触探头的一部分,该撬块构件被配置成偏置在被检查的零件的表面上、并且随着接触探头相对于零件移动而在零件的表面上滑动。因此,撬块与触针平行于触针移动所沿的测量线移动,并且触针能够沿着与测量线的方向大致垂直的方向相对于撬块偏转。如下文更详细描述的,触针可以被配置成绕点相对于撬块枢转,在这种情况下,触针被配置成相对于撬块以弧形运动偏转。应理解的是,撬块可以位于触针前面、后面、侧面或周围。

15.撬块的零件接合面可以大致平坦。可选地,零件接合面可以在至少一个维度上略微具有曲率半径。应理解的是,曲率半径可以取决于许多因素,比如撬块的长度(例如,撬块在与移动触针以获得测量数据所沿的方向平行的方向上的尺寸)、以及例如使用探头测量的特征类型。例如,在特征是凹部(例如凹槽、通道、凹陷)的情况下,可能优选的是,撬块的长度大于特征的预定/标称长度(使得撬块基本上不会落入凹部中)。例如,可能优选的是,撬块的标称长度与凹入特征的长度的比率为至少2:1、更优选地至少3:1、尤其优选地至少4:1、例如不小于5:1。典型地,撬块的长度与其曲率半径的有用比率为约1:10(例如使得长度为4mm的撬块的曲率半径为大约40mm)。相应地,优选地,撬块的长度与其曲率半径的比率并不显著大于上述比例,例如优选地为至少1:5、更优选地至少1:7、例如至少1:10。此外,典

型地,撬块的半径与待测量凹入特征的长度的有用比率为至少25:1、更优选地至少40:1、例如至少50:1。

16.待测量特征(例如,凹部)的高度(或深度)可以为至少50μm、例如至少100μm、特别地至少125μm。可选地,特征(例如,凹部)的高度(或深度)不大于1500μm、例如不大于1000μm、例如不大于500μm、可选地不大于200μm。本发明可以特别有益于高度(例如,深度)在125μm至200μm的区域中的特征。待测量特征(例如,凹部)的长度可以为至少50μm、例如至少100μm、特别地至少125μm。可选地,待测量特征(例如,凹部)的长度不大于1500μm、例如不大于1000μm、例如不大于500μm、可选地不大于200μm。本发明可以特别有益于长度在125μm至200μm的区域中的特征。

17.接触探头可以包括换能器构件(或“部分”),该换能器构件例如经由延伸构件/杆远离与坐标定位设备的安装件/接口固持。换能器构件可以是的接触探头的一部分,该接触探头包括触针以及用于对触针的偏转进行监测的至少一个传感器。换能器构件可以通过接头、例如可铰接接头(可以被称为“转向节接头”)安装至延伸构件/杆。这种接头(“转向节接头”)可以是可手动操控的接头。例如,转向节接头可以有助于使换能器构件和延伸构件/杆的角构型发生变化。

18.安装在坐标定位设备的探头安装件上的接触探头可以具有其自身的致动器(例如,马达)(例如,线性致动器),以使触针横穿特征,同时收集与端头和参照构件的相对位置有关的测量数据。然而,优选地,使触针横穿特征同时收集与端头和参照构件的相对位置有关的测量数据这一步骤是通过坐标定位设备使探头安装件移动来进行的,探头(可更换地)安装在探头安装件上。在这种情况下,不再需要使接触探头具有其自身的致动器以引起这种运动,并且因此,接触探头可以被配置成不具有这种致动器。

19.探头安装件可以设置在铰接构件上,该铰接构件包括至少一条旋转轴线。铰接构件可以包括至少两条旋转轴线、例如两个正交自由度。优选地,接触探头和/或铰接构件被配置成使得参照/基准构件和触针可以绕至少三条轴线旋转。在这种情况下,上面安装有接触探头的铰接构件可以提供该至少三条旋转轴线中的至少两条旋转轴线。例如,特别优选的设置是,上面安装有接触探头的铰接构件提供两条正交的旋转轴线,并且接触探头自身提供第三条旋转轴线。相应地,接触探头可以包括马达,该马达用于引起绕第三条旋转轴线的旋转。该第三条旋转轴线在接触探头单向感测表面时可能是特别有用的。除了该机动的第三条旋转轴线之外还可以提供上述的“转向节接头”。

20.相应地,使触针横穿特征这一步骤可以包括致动坐标定位设备的运动轴线中的至少一条运动轴线。换言之,使触针横穿特征这一步骤可以包括致动铰接构件(如果存在的话)的旋转轴线中的至少一条旋转轴线和/或坐标定位设备的线性轴线中的一条或多条线性轴线。相应地,在致动坐标定位设备的一条或多条线性轴线的情况下,整个探头安装件(并且如果设置的话,整个铰接机构)通过沿着坐标定位设备的线性轴线的运动而移动/平移。应理解的是,可以在任一时间操作坐标定位设备的多于一条线性轴线,例如以便引起非线性移动。

21.接触探头的触针可以安装在长形臂上,该长形臂被配置成绕远离触针的端头的点枢转,使得端头可以绕枢转点相对于参照/基准构件枢转。在这种情况下,优选地,该方法包括对由接触探头获得的测量数据进行非线性校正,从而移除因触针枢转而引起的偏差。

22.零件可以包括待沿着在测量操作期间移动触针所沿的线测量的多个特征。相应地,该方法可以包括使可偏转的测量触针横穿该多个特征,同时收集与端头和参照/基准构件的相对位置有关的测量数据。该方法可以进一步包括从测量数据中提取关于该多个特征中的一个或多个特征的尺寸信息。该方法可以进一步包括将所提取的尺寸信息与零件的设计规格进行对比。

23.该多个特征可以包括零件的单一形式的不同区段。例如,该多个特征可以包括零件的螺纹构件的(连续)螺纹的不同区段。

24.已经发现本发明的方法在特征包括凹入特征(比如凹槽、通道、孔、凹陷等)时特别有用。

25.步骤i)可以包括将接触探头自动地(即在计算机/控制器/处理器装置的控制下)加载(例如从位于坐标定位设备的测量体积内的架加载)到坐标定位设备的安装件上。接触探头和/或探头安装可以包括一个或多个磁体,以将接触探头固位在探头安装件上。相应地,接触探头可以被磁性地固位在探头安装上。接触探头和探头安装可以包括运动学联接接头的对应特征。

26.本技术还描述了一种用于对具有预定标称形状的零件的至少一个特征进行检查的设备,该设备包括坐标定位设备(例如,cmm或机床)。坐标定位设备可以包括探头安装件,不同的探头可以可更换地安装在该探头安装件上。坐标定位设备可以被配置成使探头安装件和零件可以在三个正交自由度中移动。接触探头可以安装在探头安装件中,其中,该接触探头包括用于接合零件的参照构件,并且该接触探头可以进一步包括触针,该触针可相对于参照构件偏转、并且具有用于接触待测量表面的端头。该接触探头可以进一步包括换能器,该换能器用于对端头与参照构件的相对位置进行转换。该坐标定位设备可以进一步包括控制器,该控制器被配置成使接触探头的参照构件和触针与零件在待检查特征的一个侧面上接触。该坐标定位设备可以被配置成使触针横穿特征,同时收集与端头和参照构件的相对位置有关的测量数据。该设备可以进一步包括一个或多个处理器装置,该一个或多个处理器装置被配置成从测量数据中提取关于特征的尺寸信息、并将所提取的尺寸信息与零件的特征的标称形状的标称尺寸信息进行对比。上文结合本发明的方法所描述的方面同样适用于该设备。

27.现在将参考以下附图仅通过举例来描述本发明的实施例,在附图中:

28.图1示出了坐标测量机(cmm)的示意等距视图,接触探头安装在该坐标测量机上;

29.图2是图1的cmm的探头铰接头上的接触探头的特写视图;

30.图3示出了穿过图2的轴线a和轴线b的截面;

31.图4更详细地示出了图1至图3的接触探头;

32.图5示出了穿过图4的接触探头的截面;

33.图6示出了根据本发明的示例过程;

34.图7(a)至图7(d)展示了使用图4的接触探头进行图6的过程中的不同步骤;

35.图8展示了接触探头的撬块在图7所示的制品测量期间所进行的运动;

36.图9展示了接触探头的触针在图7所示的制品测量期间如何绕枢转点摆动;以及

37.图10(a)展示了图7的制品的校正前测量数据和校正后测量数据;以及

38.图10(b)和图10(c)展示了使用图1至图5的接触探头所获得的其他类型凹入特征

的测量数据的偏差影响。

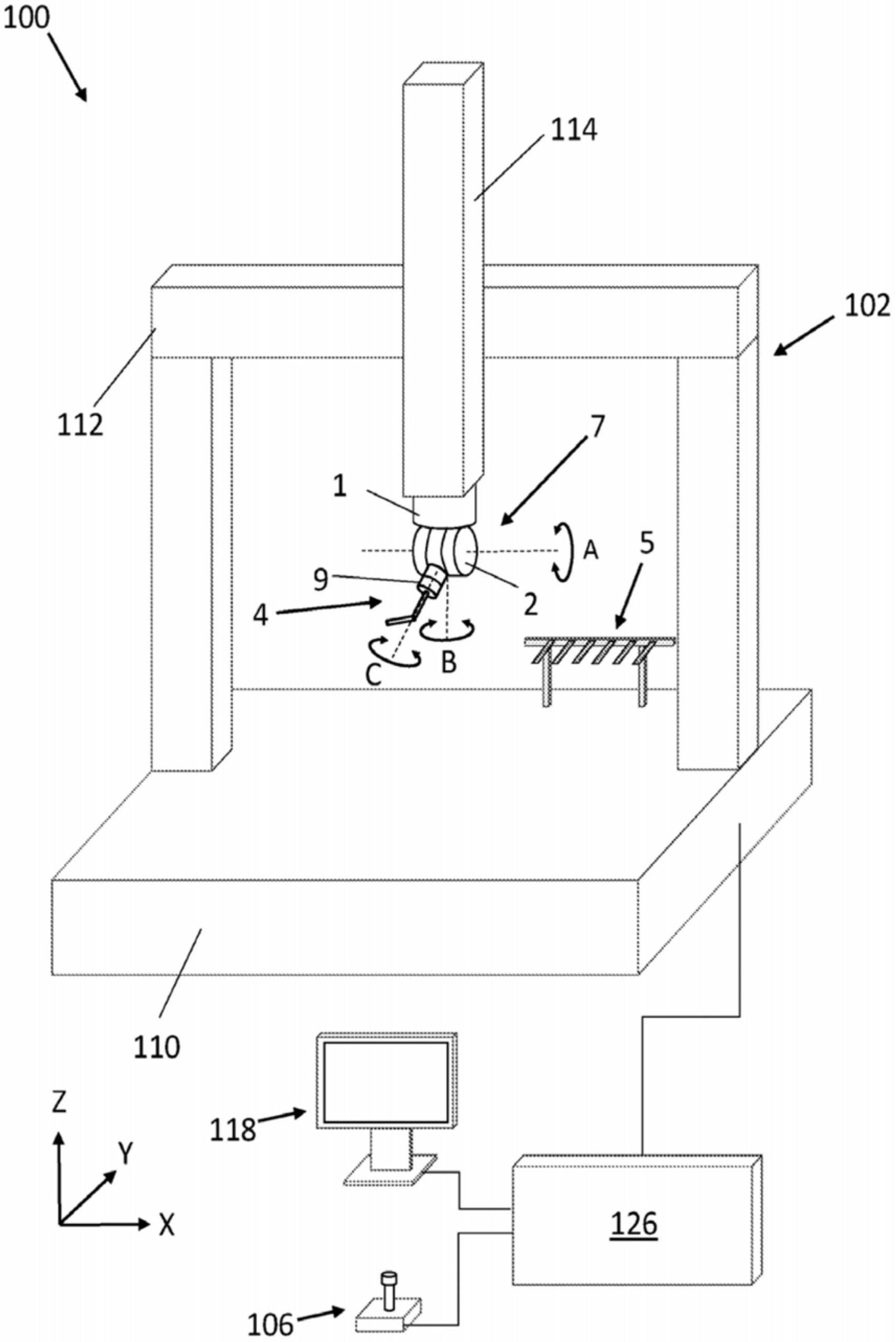

39.参考图1,示出了定位设备100,该定位设备包括坐标测量机(“cmm”)102形式的移动结构。cmm 102包括基座110、支撑框架112和套筒轴114,待检查零件可以放置在该基座上。提供马达(未示出),以使套筒轴114沿着三条相互正交的轴线x、y和z移动。套筒轴114固持铰接构件或铰接“头”7,该铰接构件或铰接头进而支撑接触探头4。铰接头7有助于使接触探头4绕两条相互正交的旋转轴线a、b相对于套筒轴114旋转。

40.定位设备100还包括控制器126,该控制器用于(例如经由如操纵杆106等输入装置手动地、或例如在检查程序的控制下自动地)控制cmm 102和铰接头7的操作。可以提供显示装置118,以用于帮助用户与控制器126交互。控制器126可以是例如专用电子控制系统和/或可以包括个人计算机。

41.在此实施例中,铰接头7是连续扫描式铰接头、比如可从雷尼绍公司获得的revo铰接头。应理解的是,连续扫描头使得其上安装的装置能够绕至少一条轴线以基本上任何角度(在其运动范围内)定向、并且通常被描述为提供接近无限数量的角取向(在其运动范围内)。此外,围绕连续扫描头的轴线的测量装置的取向可以在测量期间(例如,对于接触探头,在接触探头与被检查的物体接触并获取比如触针偏转信号等测量信息时)改变。相比之下,分度头具有一定数量的离散的限定(“分度”)位置,安装在分度头上的测量装置可以在这些位置处被锁定。利用分度头,测量装置的取向可以改变,但不能在采集测量数据的过程中改变。

42.图2是探头铰接头7的特写视图,并且图3示出了穿过铰接头7和接触探头4的截面。接触探头4包括换能器构件15,下文更详细地描述了该换能器构件。

43.探头铰接头7包括第一壳体构件1和第二壳体构件2。第一壳体构件1被适配用于附接至位置确定设备、例如cmm的套筒轴114。如图3所示,壳体构件1容纳马达m1,该马达用于使第一轴60绕第一轴线a发生角位移。第二壳体构件2附接至第一轴60,该第二壳体构件容纳马达m2,该马达用于使第二轴62绕第二轴线b发生角位移。接触探头4附接至第二轴62,以与其一起旋转。

44.虽然未示出,但是可以提供测量编码器,以用于测量基座110、框架112、套筒轴114以及铰接头7的第一壳体构件1和第二壳体构件2的相对位置,从而可以确定接触探头4相对于位于基座110上的工件的位置。

45.接触探头4包括固持换能器构件15的长形延伸构件8。延伸构件8总体上沿着轴线c、横向于轴线b且与其相交地延伸。该延伸构件经由接触探头4的壳体9可自动更换地附接至铰接头7以及从该铰接头拆卸。铰接头7(例如第二壳体构件2)和接触探头4(例如壳体9)可以包括已知类型的运动学联接接头的对应零件,以有助于使接触探头4的(例如自动化)附接和拆卸。应理解的是,运动学安装件确保接触探头4相对于铰接头7可重复地定位。壳体9可以可选地容装马达m3,该马达使延伸构件8(同时在控制器126中的程序的控制下)绕轴线c旋转,从而使换能器构件15可以处理取向不同的工件表面。

46.在所描述的实施例中,接触探头4(例如,如上所述使用运动学安装件)可移除地安装在铰接头7上。在所描述的实施例中,可以通过使用设置在接触探头的壳体9上或其中和设置在铰接头7上的对应磁体(未示出)而使接触探头4固持在铰接头7上。接触探头4可以可自动安装至位于cmm的移动体积中的探头存放架5或从该探头存放架上移除。

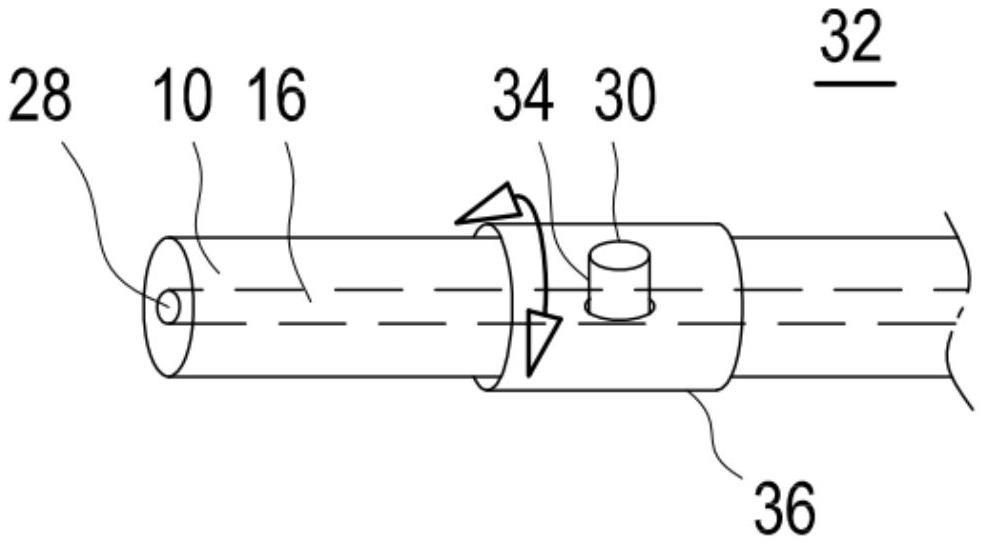

47.图4和图5中更详细地示出了换能器构件15,该换能器构件包括壳体10,指部12从该壳体的一个端部延伸。参照构件14(在此实施例中,“撬块”14)设置在指部12的端部处,以接触待测量制品的表面。臂16沿着指部12延伸并且可偏转(例如可围绕十字平面弹簧22枢转)地安装在壳体10内。触针18在可枢转的臂16的端部处。弹簧22偏置触针18,以使其可偏转并略微超出撬块14突出。这意味着当探头朝箭头d的方向移动至与制品的表面接触时,触针18的端头略早于撬块14接触表面。触针18和可枢转的臂16绕弹簧22偏转以允许这种情况发生。触针包括在触针第一端部处连接至臂16的总体长形/笔直/圆柱形部分、并且还包括在触针第二端部处的锥形端头部分。锥形端头部分的锥角为大约30

°

。在此实施例中,触针18和撬块14沿着接触探头的长度共同定位。然而,不一定必须是这种情况。例如,触针18可以(例如,通过使触针臂16大致比图5所示更短)与撬块14纵向地间隔开。

48.壳体10在接头11处有弹性地安装至支撑部19。这允许撬块14在被加载到待测量表面上时发生偏转。这种接头是有利的,因为接头使探头在cmm沿直线扫描时贴合起伏的表面。这使得撬块与零件保持接触但在过度偏转的情况下不对探头施加过大应力。由于空间约束,接头未被转换。

49.支撑部19在其另一端部处例如经由转向节接头20可附接至接触探头4的延伸构件8,可以手动定位该转向节接头来调节测头的取向从而以不同位置和取向触达工件表面。在测量操作之前,可以使用另一探头(未示出,但例如安装在架5上的探头)测量接触探头4(例如延伸构件8和换能器构件15)以对接触探头4进行校准,从而根据wo 2018/150169中描述的方法确定换能器构件15相对于cmm 102的位置和取向。

50.可以在cmm的控制器126中的程序的控制下通过cmm 102和/或铰接头7使换能器构件15移动。控制器126因此可以操作cmm 102(例如cmm的线性轴线中的一条或多条线性轴线和/或铰接头7的旋转轴线中的一条或多条旋转轴线),从而使换能器构件15与待测量工件接触,然后沿着表面拖曳撬块14和触针18的端头。壳体10中的换能器测量触针18相对于撬块14产生的偏转。换能器生成信号s,该信号被传回控制器126,该控制器使用信号s来确定关于工件的尺寸信息,如下文更详细描述的。

51.在此实施例中,换能器包括小编码器,该小编码器包括标尺25和读取头26,该标尺安装在臂16的远离触针18的端部处。读取头26内的光源将光投向标尺25,该标尺将光衍射并反射回读取头26,从而产生干涉图案,该干涉图案由读取头26内的传感器检测。臂16的运动使干涉图案移动,读取头感测到该运动并将其转换成正弦正交信号和余弦正交信号,两信号彼此异相90度。正交信号用于产生标尺和读取头的相对位置的计数,该计数经由信号s被报告给控制器126。

52.现在将参考图6至图9描述根据本发明的方法的用于检查制品的示例过程200。该过程开始于步骤202,在该步骤,控制器126接收待检查制品(例如,参见图7的制品30)的标称模型。例如,该标称模型可以是制品的计算机辅助设计(cad)模型。例如,该模型可以从本地或远程存储装置中检索。如图7所示,制品30包括呈一系列凹部32形式的一系列预定几何特征。

53.每个特征32已经根据设计规格形成(例如,机加工)在制品的基材中,以具有特定的预定几何形状、位置、长度“l”和深度“d”。在此特定示例中,凹部32的侧面被配置成使得这些侧面的形状为倒悬的。这些预定几何特征32将与制品表面的表面光洁度(例如,表面粗

糙度)对比,这些预定几何特征中的单独特征不具有特定的预定几何形状、位置、长度或深度,并且本发明不涉及这些特征。

54.步骤204包括确定沿着制品的表面(该表面结合有制品的一个或多个预定几何特征)的期望测量路径、以及相关联的控制路径,控制器126可以使用该控制路径来自动地控制接触探头,以便沿着该测量路径进行测量。然后,步骤206包括将包括参照构件的接触探头4加载到cmm 102的铰接头7上。优选地,这在控制器126的控制下自动发生,因此铰接头7被驱动,从而自动地从位于cmm 102的操作体积中的架5拾取接触探头4。

55.然后,步骤208包括操作cmm 102,以将接触探头4定位成使得接触探头的触针18位于期望测量路径的起点的正上方。这在图7(a)中示意性地展示。

56.步骤210包括控制器126操作cmm 102使接触探头4移动,使得接触探头的触针18和参照构件(在这种情况下,撬块14)接合制品30。如图7(b)和图7(c)所示,触针18先于撬块14接合制品30的表面。如图7(c)所展示的,在触针接合制品30的表面之后继续操作cmm 102使接触探头4朝向该表面移动的动作使得撬块14逼近表面直至该撬块也接合该表面。结果,触针14绕其枢转点22旋转。在步骤212,控制器126控制cmm 102,以使触针18和撬块14横穿制品30中的凹部32。如图7(d)所展示的,随着触针掉入制品30中的凹部32中并从其中升出,触针和臂18绕枢转点22振荡,其中换能器26向控制器126输出指示旋转程度的信号s。

57.步骤214包括控制器126提取关于预定几何特征的尺寸信息。因为所获得的测量数据是相对测量数据(即,相对于参照构件/撬块14测量到的数据)、并且还因为触针18在测量期间绕枢转点摆动,因此这变得更为复杂。例如,如上文所解释的,撬块18绕其接头11自由地略微上下偏转,并且因此如图8所展示的,随着撬块反复地落入凹部32中并再次从这些凹部中升出,撬块遵循起伏的路径。在此实施例中,接头11未被转换,并且因此,这种偏转是测量数据上的误差。若偏转/起伏相对较小,则可以忽略。这可以通过使用不能过深地落入凹部中的撬块14(例如,通过具有足够长的撬块和/或具有足够大的曲率半径的撬块)来确保。

58.另外,如图9所展示的,触针18绕其枢转点22摆动,这意味着触针18的最顶端的端头(在“x”上)的侧向位置根据其(在“z”上的)竖直位置改变。相应地,这可能对测量数据产生显著影响,特别是可能对测量数据产生显著偏差。

59.相应地,步骤214可以包括对由探头获得的测量数据进行非线性校正,从而移除因触针18摆动而引起的偏差。图10a展示了实际零件的真实轮廓、接触探头4获得的原始测量数据(由于触针18绕枢转点22摆动,因此该原始测量数据有偏差)、以及校正后的测量数据,在该校正后的测量数据中,已经通过非线性校正移除了偏差的影响。应理解的是,这种偏差校正将基于接触探头的机械学、特别是触针的几何形状(比如触针18与枢转点22之间的距离以及触针18的长度)。如所示出的,由于倒悬,校正后的轮廓与真实轮廓不同,但是仍然可以确定关于凹部的高度和宽度的信息。图10(b)和图10(c)展示了因触针18绕枢转点22摆动而对接触探头4获得的测量数据产生的偏差影响。如所示出的,对于这类不存在倒悬的特征,可以使用非线性校正,使得校正后的测量数据表示实际轮廓。

60.在任何情况下,步骤214包括提取关于预定几何特征(例如凹部)的尺寸信息。这种尺寸信息的示例包括具有一个或多个特征的凹部的长度和/或高度和/或相继特征之间的距离。

61.然后,步骤216包括将所提取的尺寸信息与零件的设计规格的标称尺寸信息进行

对比。例如,这种尺寸信息可以从零件的cad模型和/或其他来源(比如公差规格文件)获得。特别地,可以测量单独特征的高度、长度和位置并将其与标称尺寸信息以及合成值(比如特征阵列的间距)进行对比。这可以用作确定是否接受或拒绝制品的评估过程的一部分。这还可以用作制造反馈过程的一部分,该制造反馈过程例如用于确定是否需要对制品进行另外的作业,若需要,则确定哪里需要作业/需要多少作业,和/或识别工具的磨损。

62.在所描述的实施例中,制品30被描述为具有一系列凹部32。应理解的是,这些凹部可以是一系列离散的凹部(例如,在平坦零件中形成的笔直长形凹槽)。替代性地,如图7所描绘的一系列凹部32可以是沿着圆柱形零件延伸的单个螺旋凹槽的结果,并且因此图7所描绘的每个凹部32是沿着螺旋的不同点的截面。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。