1.本发明涉及一种液相加氢反应系统及其应用和顺酐加氢方法。

背景技术:

2.丁二酸酐是一种重要的有机合成中间体和精细化工原料,可发生水解、醇解、酯化、卤化、酰化等反应,被广泛应用于医药、农药、食品、石化、建筑材料、合成树脂和染料等领域。目前,世界范围内生产丁二酸酐的厂商较少,产量不大,而丁二酸酐用途又十分广泛,从而导致世界范围内丁二酸酐供不应求。我国生产丁二酸酐的企业规模不大,产量较少,远远不能满足国内丁二酸酐的需求,特别是高纯度的丁二酸酐几乎全部依赖进口。

3.按原料来源,制备丁二酸酐的方法主要有顺酐法、丁二酸脱水法、乙炔羰化法等。目前工业化生产方式主要为顺酐法和丁二酸脱水法。

4.丁二酸脱水法要首先获得丁二酸原料,再在一定条件下脱水,是生产丁二酸酐最早的方法。由于丁二酸的来源渠道较少,主要依靠顺酐催化加氢或者电解生产,生产成本高,从合成路线来看,丁二酸脱水制备丁二酸酐是丁二酸酐水解的逆反应,而丁二酸酐很容易水解生成丁二酸,因而该方法无论是从工艺路线合理性还是经济性方面都不具有发展前景。

5.目前,世界上多数丁二酸酐生产均采用顺酐加氢法,顺酐在有机溶剂中直接加氢制得丁二酸酐,工艺转化率、产率高,无明显副反应,产品纯度好。但由于顺酐加氢制丁二酸酐为强放热反应(δh=-128kj/mol),反应绝热温升大,容易引发有机物在催化剂表面聚合结焦,降低催化剂活性,同时,容易造成催化剂床层温度急剧升高,发生飞温现象。因此,如何采取有效手段降低反应放热问题是顺酐加氢工艺的重点和难点。

6.cn103570650a公开了一种顺酐加氢连续生产丁二酸酐联产丁二酸的工艺,采用两级加氢反应器,在一级加氢反应器出口,物料换热后,部分反应液进入二级加氢反应器,其余反应液与原料顺酐溶液混合后,重新进入一级加氢反应器装置。采用此种方法为达到撤热的效果,但是,由于一级反应器出口物料仍然含有一定量的顺酐,此物料再次循环至一级反应器入口,使得进入一级反应器的顺酐量下降并不明显,因此该反应器的撤热效果有限。

7.cn105801536a公开了一种顺酐液相选择加氢制备丁二酸酐方法,采用二段反应器串联使用,采用氢气进行撤热,氢气通入一段反应器和二段反应器中,一段反应器40-80℃低温反应,二段反应器60-120℃反应,降低反应热后经气液分离器分离后再循环使用,循环氢气与顺酐的摩尔比为30~200:1。采用该方法可以达到一定的撤热效果,但是由于循环氢气量比较大,致使循环氢气压缩机能耗比较大,同时进入反应器的氢气量大,相应的反应器体积需要增大,导致投资增高,能耗变大。

8.因此,亟待开发一种顺酐加氢反应工艺,以有效移出反应放出的热量,同时解决投资大,能耗高等问题。

技术实现要素:

9.为解决现有技术中,加氢反应系统例如顺酐加氢制丁二酸酐反应放热较大,不易移热,生产工艺投资大,能耗高等问题,提出一种新的液相加氢反应系统和方法,该系统和方法具有反应热容易移出,同时投资省,能耗低的特点。

10.根据本发明的第一方面,本发明提供一种液相加氢反应系统,该系统包括:一段加氢反应器,所述一段加氢反应器包括顶部气相进料口,上部液相进料口和塔底出料口;以及依次串联连接在所述一段加氢反应器塔底出料口端的一段反应产物冷却器以及一段气液分离器;

11.二段加氢反应器,所述二段加氢反应器与所述一段气液分离器串联连通,所述二段加氢反应器包括顶部气相进料口和上部液相进料口以及塔底出料口;

12.二段气液分离器,所述二段气液分离器与所述二段加氢反应器塔底出料口串联连通;

13.液相原料供给管线与所述一段加氢反应器的上部液相进料口和所述二段加氢反应器的上部液相进料口均连通。

14.根据本发明的第二方面,本发明提供本发明所述的加氢反应系统在顺酐加氢反应中的应用。

15.根据本发明的第三方面,本发明提供一种顺酐加氢方法,该方法包括进行二段的加氢反应,

16.(1)顺酐溶液分为两股物料,其中,一股与经冷却或未冷却的部分二段加氢反应的液相物料混合后,从一段加氢反应器上部液相进料口进入一段加氢反应器与氢气接触进行加氢,氢气从一段加氢反应器的顶部气相进口进入所述一段加氢反应器;

17.(2)一段加氢产物依次进行冷却降温,气液分离,气液分离的气相全部从二段加氢反应器顶部气相进料口进入二段加氢反应器,气液分离的液相与另一股顺酐溶液混合后,从二段反应器上部液相进料口进入二段加氢反应器,与氢气发生反应,将全部顺酐加氢反应转化为丁二酸酐;

18.(3)二段加氢产物进行气液分离得到气相和步骤(1)所述的二段加氢反应的液相物料,可选地将所述气相部分或全部作为循环氢气使用。

19.本发明的加氢反应系统原料分成两股分别进入各段反应器,且在一段反应器之后,设置冷却、气液分离,气相和液相分别进入二段加氢反应器,能够提高催化效率,同时可以有效撤出反应放出的热量,操作灵活,易于控制。

20.本发明的系统应用于顺酐加氢反应工艺和方法具有以下特点:

21.(1)本发明将顺酐溶液分为两股,分别与不同物料混合后进入两个加氢反应器,使得进入反应器的顺酐含量下降,可以有效撤出反应放出的热量,操作灵活,易于控制。

22.(2)采用本发明的方法,来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。

23.(3)本发明在一段反应后,经降温气液分离后,气相全部进入二段反应器,有利于有效撤走二段反应产生的反应热。

24.(5)本发明反应操作条件温和,反应床层温升低,有利于提高催化剂选择性和延长催化剂寿命。

25.本发明的方法,以顺酐为原料,加氢生产丁二酸酐,顺酐溶液分为两股物料,其中一股与二段反应的部分液相物料混合后,从反应器上部进入一段加氢反应器,另外一股顺酐溶液与一段反应的液相物料混合后,从反应器上部进入二段加氢反应器,经两段加氢反应,顺酐全部转化为丁二酸酐。本发明通过将顺酐溶液分为两股,分别与不同物料混合后进入两个加氢反应器,使得进入反应器的顺酐含量下降,可以有效撤出反应放出的热量,操作灵活,易于控制,同时来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。本发明具有流程简单,投资省,适用性强,易于控制等特点。

附图说明

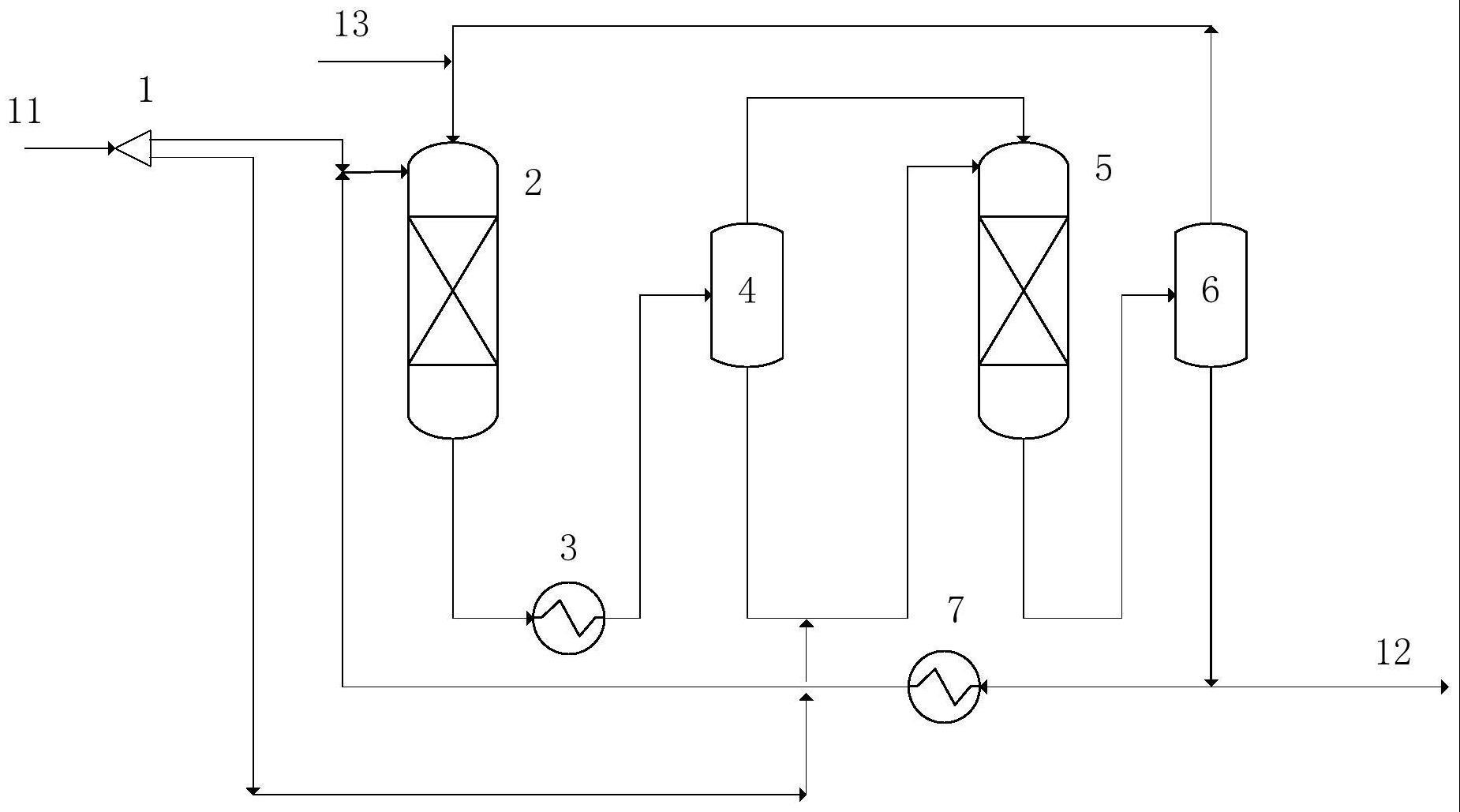

26.图1是根据本发明的一种实施方式的顺酐加氢方法的流程示意图。

27.图2是根据本发明的另一种实施方式的顺酐加氢方法的流程示意图。

28.附图标记说明

29.1分配器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2一段加氢反应器;

30.3一段反应产物冷却器;

ꢀꢀꢀꢀꢀ

4气液分离器a;

31.5二段加氢反应器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6气液分离器b;

32.7循环物料冷却器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8冷却器;

33.9气液分离器c;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11顺酐溶液;

34.12反应产物;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13补充氢气。

具体实施方式

35.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

36.下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

37.本发明中,除了本发明的特殊设置如附图中所列设备之外,还可以依据需要包括泵、换热器、罐、压缩机等设备,本领域技术人员根据需要和专业常识设置。

38.本发明提供一种液相加氢反应系统,该系统包括:

39.一段加氢反应器,所述一段加氢反应器包括顶部气相进料口,上部液相进料口和塔底出料口;以及依次串联连接在所述一段加氢反应器塔底出料口端的一段反应产物冷却器以及一段气液分离器;

40.二段加氢反应器,所述二段加氢反应器与所述一段气液分离器串联连通,所述二段加氢反应器包括顶部气相进料口和上部液相进料口以及塔底出料口;

41.二段气液分离器,所述二段气液分离器与所述二段加氢反应器塔底出料口串联连通;

42.液相原料供给管线与所述一段加氢反应器的上部液相进料口和所述二段加氢反应器的上部液相进料口均连通。

43.本发明的加氢反应系统原料分成两股分别进入各段反应器,且在一段反应器之后,设置冷却、气液分离,气相和液相分别进入二段加氢反应器,能够提高催化效率,同时可以有效撤出反应放出的热量,操作灵活,易于控制。

44.根据本发明的一种优选实施方式,所述一段气液分离器的顶部气相出口与所述二段加氢反应器的顶部气相进料口通过管线连通。由此一段气液分离器的顶部气相能够从顶部进入所述二段加氢反应器。

45.根据本发明的一种优选实施方式,所述一段气液分离器的底部液相出口与所述二段加氢反应器的上部液相进料口通过管线连通。由此一段气液分离器的底部液相能够从上部进入所述二段加氢反应器。

46.根据本发明的一种优选实施方式,所述二段气液分离器的顶部气相出口与一段加氢反应器的顶部气相进料口通过管线连通。由此二段气液分离器的顶部气相能够从顶部返回进入一段加氢反应器。

47.根据本发明的一种优选实施方式,所述二段气液分离器的底部液相出口与所述一段加氢反应器的上部液相进料口通过管线连通。由此二段气液分离器的底部液相能够从上部进入所述一段加氢反应器。

48.根据本发明的一种优选实施方式,优选在所述二段气液分离器的底部液相出口与所述一段加氢反应器的上部液相进料口的连通管线上设置有循环物料冷却器。

49.根据本发明的一种优选实施方式,优选在所述二段气液分离器的顶部气相出口端依次串联设置二段冷却器和第三气液分离器,第三气液分离器的气相出口与一段加氢反应器的顶部气相进料口通过管线连通;所述第三气液分离器的底部液相出口与二段气液分离器液相进料口连通。由此第三气液分离器的气相能够从顶部返回进入一段加氢反应器,第三气液分离器的底部液相能够返回二段气液分离器液相进料口重新进行气液分离。

50.根据本发明的一种优选的实施方式,该系统还包括:分配器,用于将液相原料依据需要分配成两股供应一段加氢反应器和二段加氢反应器。

51.根据本发明的一种优选的实施方式,可选的,所述一段加氢反应器和二段加氢反应器在顶部设置原料分布器,气相和液相进入一段反应器和二段反应器经过分布器之后,再与催化剂接触进行反应。

52.本发明的加氢反应系统能够加强催化效率,提高催化转化率,且能够有效撤除反应热适用于各种需要进行撤热、加强催化效率的加氢反应。本发明的系统特别适合应用于顺酐加氢反应。

53.本发明提供本发明所述的加氢反应系统在顺酐加氢反应中的应用。

54.本发明提供一种顺酐加氢方法,该方法包括进行二段加氢反应,

55.(1)顺酐溶液分为两股物料,其中,一股与经冷却或未冷却的部分二段加氢反应的液相物料混合后,从一段加氢反应器上部液相进料口进入一段加氢反应器与氢气接触进行加氢,氢气从一段加氢反应器的顶部气相进口进入所述一段加氢反应器;

56.(2)一段加氢产物依次进行冷却降温,气液分离,气液分离的气相全部从二段加氢反应器顶部气相进料口进入二段加氢反应器,气液分离的液相与另一股顺酐溶液混合后,从二段反应器上部液相进料口进入二段加氢反应器,与氢气发生反应,将全部顺酐加氢反应转化为丁二酸酐;

57.(3)二段加氢产物进行气液分离得到气相和步骤(1)所述的二段加氢反应的液相物料,可选地将所述气相部分或全部作为循环氢气使用。

58.本发明的顺酐加氢反应方法具有以下特点:

59.(1)本发明将顺酐溶液分为两股,分别与不同物料混合后进入两个加氢反应器,使得进入反应器的顺酐含量下降,可以有效撤出反应放出的热量,操作灵活,易于控制。

60.(2)采用本发明的方法,来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。

61.(3)本发明在一段反应后,经降温气液分离后,气相全部进入二段反应器,有利于有效撤走二段反应产生的反应热。

62.(5)本发明反应操作条件温和,反应床层温升低,有利于提高催化剂选择性和延长催化剂寿命。

63.根据本发明的一种优选的实施方式,步骤(1)的氢气原料为循环氢气与补充氢气的混合氢气原料。从而可以有效撤热且能够提高催化效率。

64.根据本发明的一种优选的实施方式,步骤(1)所述的二段加氢反应的液相物料为经过冷却的物料。从而可以有效撤热且能够提高催化效率。

65.根据本发明的一种优选的实施方式,步骤(1)所述的二段加氢反应的液相物料为冷却至30~80℃,优选为冷却至40~60℃的物料。从而可以有效撤热且能够提高催化效率。

66.根据本发明的一种优选的实施方式,该方法还包括:

67.将二段加氢产物进行气液分离得到的气相进行冷却然后进行第三气液分离,得到的气相部分或全部作为所述循环氢气与补充氢气混合作为一段加氢反应器的氢气原料;可选地,将得到的液相返回二段气液分离器进行气液分离;优选将二段加氢产物进行气液分离得到的气相进行冷却的温度为30~80℃。从而可以有效撤热且能够提高催化效率。

68.本发明对顺酐溶液无特殊要求,根据本发明的一种优选的实施方式,步骤(1)中,顺酐溶液为顺酐和溶剂的混合物,所述溶剂种类可以为常用溶剂,针对本发明,优选所述溶剂为醋酐、γ-丁内酯、二氧六环、四氢呋喃、芳烃、乙酸乙酯、四碳二元酸酯、乙醇、异丙醇、己烷、环己烷、环氧丙烷、酮和醚中的一种或多种。

69.根据本发明的一种优选的实施方式,顺酐溶液的顺酐浓度为1~90重量%,优选为10~40重量%。采用本发明的方法,来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。

70.根据本发明的一种优选的实施方式,一股与另一股的占比各自为5~95重量%;优选一股的含量为20~50重量%,另一股的含量为50-80重量%。由此能够有效撤热且提高反应效率。

71.根据本发明的一种优选的实施方式,总氢气量与顺酐溶液中总顺酐的摩尔比为5~100,优选10~40。

72.根据本发明的一种优选的实施方式,一段加氢反应器的操作条件无特殊要求,可以为常规的操作条件,例如包括:温度为30-100℃,优选为40-80℃,例如为40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃、50℃等,依次类推,各个反应温度均适用于本发明;和/或反应压力为0.1~10mpa,优选为0.5-5mpa;和/或空速为0.5-5h-1

。

73.根据本发明的一种优选的实施方式,步骤(2)中,二段加氢反应器的操作条件无特

殊要求,可以为常规的操作条件,例如包括:温度为30-100℃,优选为40-80℃,例如为40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃、50℃等,依次类推,各个反应温度均适用于本发明;和/或压力为0.1~10mpa,优选为0.5-5mpa。

74.根据本发明的一种优选的实施方式,步骤(2)中,空速为0.5-5h-1

。

75.根据本发明的一种优选的实施方式,二段加氢反应的液相物料的20-90重量%,优选30-70重量%返回步骤(1)作为原料使用,返回步骤(1)作为原料使用,其余作为液相产物送往后续分离系统。由此能够有效撤热且提高反应效率。

76.根据本发明的一种优选的实施方式,二段加氢反应的气相物料采出0.5~2重量%作为燃料气,其余作为所述循环氢气使用。

77.本发明的方法,以顺酐为原料,加氢生产丁二酸酐,顺酐溶液分为两股物料,其中一股与二段反应的部分液相物料混合后,从反应器上部进入一段加氢反应器,另外一股顺酐溶液与一段反应的液相物料混合后,从反应器上部进入二段加氢反应器,经两段加氢反应,顺酐全部转化为丁二酸酐。本发明通过将顺酐溶液分为两股,分别与不同物料混合后进入两个加氢反应器,使得进入反应器的顺酐含量下降,可以有效撤出反应放出的热量,操作灵活,易于控制,同时来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。本发明具有流程简单,投资省,适用性强,易于控制等特点。

78.本发明主要在于工艺设计,对加氢催化剂例如一段加氢反应器和二段加氢反应器,其中装填的催化剂不做限定,可以采用任意加氢催化剂,比如中国专利申请202011118431.x、cn202011120495.3中描述的催化剂。

79.根据本发明的一种优选的实施方式,以下实施例采用图1或图2所示流程进行,

80.图1和图2中,1分配器;2一段加氢反应器;3一段反应产物冷却器;4一段气液分离器;5二段加氢反应器;6二段气液分离器;7循环物料冷却器;8二段冷却器;9第三气液分离器;11顺酐溶液;12液相产物;13补充氢气。本发明的方法包括:

81.(1)顺酐溶液11通过分配器1分为两股物料,其中,一股与经冷却或未冷却的部分二段加氢反应的液相物料(冷却在循环物料冷却器7中进行)混合后,从一段加氢反应器2上部液相进料口进入一段加氢反应器2与氢气(含有补充氢气13和循环氢气)接触进行加氢,氢气(含有补充氢气13和循环氢气)从一段加氢反应器2的顶部气相进口进入所述一段加氢反应器2;

82.(2)一段加氢产物依次进入一段反应产物冷却器3进行冷却降温,一段气液分离器4气液分离,气液分离的气相全部从二段加氢反应器5顶部气相进料口进入二段加氢反应器5,气液分离的液相与另一股顺酐溶液混合后,从二段反应器上部液相进料口进入二段加氢反应器,与氢气发生反应,将全部顺酐加氢反应转化为丁二酸酐;

83.(3)二段加氢产物进入二段气液分离器6进行气液分离得到气相和步骤(1)所述的二段加氢反应的液相物料以及液相产物12,可选地将所述气相部分或全部作为循环氢气使用;

84.或者二段加氢产物进入二段冷却器8冷却然后进入第三气液分离器9进行气液分离,得到的气相部分或全部作为所述循环氢气与补充氢气13混合作为一段加氢反应器的氢气原料;可选地,将得到的液相返回二段气液分离器6进行气液分离;优选将二段加氢产物进行气液分离得到的气相在二段冷却器8中进行冷却的温度为30~80℃。从而可以有效撤

热且能够提高催化效率。

85.本发明将顺酐溶液分为两股,分别与不同物料混合后进入两个加氢反应器,使得进入反应器的顺酐含量下降,可以有效撤出反应放出的热量,操作灵活,易于控制。

86.采用本发明的方法,来料顺酐溶液中的顺酐浓度可以不用太低,降低了溶剂使用量,使得后续溶剂回收能耗降低。

87.本发明在一段反应后,经降温气液分离后,气相全部进入二段反应器,有利于有效撤走二段反应产生的反应热。

88.本发明在一段反应器之后,设置气液分离,气相和液相分别进入加氢反应器,并可选地通过分布装置,使得进入反应器的物料接触更充分,气液固接触好,催化剂有效利用率高,投资省。

89.本发明反应操作条件温和,在40℃左右反应,反应床层温升低,相比于现有技术的反应温度大大降低,有利于提高催化剂选择性和延长催化剂寿命。

90.以下实施例采用如下催化剂:

91.中国专利申请cn202011118431.x-实施例1

92.(1)称取50.00g碱式碳酸镍(镍含量45重量%)、9.16g cu(no3)2·

3h2o,49.91g乙二胺四乙酸、500g去离子水以及100g的25重量%氨水混合,并通入氨气,调节溶液ph值为10.5,在45℃下搅拌至所有固体溶解,得到镍-铜氨络合物的溶液;

93.(2)称取458.31g的硅溶胶与步骤(1)得到的镍-铜氨络合物溶液进行混合,得到混合液;

94.(3)在搅拌下,将所述混合液在温度为60℃下老化14h,再在120℃干燥12h,得到催化剂前驱体;

95.(4)将含有11.41g的ce(no3)3·

6h2o的硝酸铈溶液饱和浸渍所述催化剂前驱体,得到基体催化剂;

96.(5)将所述基体催化剂在115℃干燥12h,然后在400℃焙烧4h,成型得到催化剂s1。

97.以所述催化剂s1的总重量为基准,所述催化剂s1中含有:19重量%的nio、2重量%的cuo、3重量%的ceo2和76重量%的sio2。

98.中国专利申请cn202011120495.3-实施例1

99.(1)称取10.90g的ni(no3)3

·

6h2o和5.04g的ce(no3)3·

6h2o铈,溶于水并定容至50.0ml,然后将50g的载体sio2(比表面积300m2/g,吸水率1.0ml/g)浸渍于硝酸镍-硝酸铈混合溶液中,搅拌均匀,并静置老化4小时,然后在120℃烘干12小时,最后在空气中450℃焙烧4小时与,得到复合氧化物载体e;

100.(2)将复合氧化物载体e加入到100ml放热ru含量为0.02g/l的钌金属溶液中,在搅拌条件下,滴加质量浓度为25%的氨水,调节溶液的ph值并维持在9,55℃反应6小时后,过滤,然后在110℃烘干12小时,最后在空气中500℃焙烧4小时,得到成品催化剂s1。

101.所述催化剂s1中含有:以所述催化剂载体sio2的质量为基准,其中催化剂中ni的质量分数为载体质量的7%,ceo2的质量分数为载体质量的4%,ru的质量分数为载体质量的0.4%。

102.实施例1

103.采用图1所示顺酐加氢反应方法,溶剂采用γ-丁内酯,顺酐溶液中顺酐含量为10

重量%,将该顺酐溶液按照50重量%和50重量%比例分为两股,其中一股与循环回来的二段加氢反应的液相物料混合后,从反应器上部液相进料口进入一段加氢反应器。另一股与一段加氢液相产物混合后,从二段反应器上部液相进料口进入二段加氢反应器。循环氢气与补充的新鲜氢气总氢气量与来料顺酐溶液中总顺酐的摩尔比为10。

104.一段加氢反应器内,一段加氢反应器空速2.5h-1

,反应温度40℃,反应压力1.5mpa。一段加氢反应产物冷却至40℃,气液分离后,气相全部从二段加氢反应器顶部气相进料口进入二段加氢反应器,液相与另一股顺酐溶液混合后,从二段加氢反应器上部液相进料口进入二段加氢反应器。二段加氢反应器空速1h-1

,反应温度42℃,反应压力1.3mpa。二段加氢反应产物经过气液分离器后,气相经降温至40℃后,与补充的新鲜氢气一起送入一段加氢反应器内,液相取其中的65重量%液相送往后续分离系统,取其中35重量%液相返回一段加氢反应器,与另一股顺酐溶液混合后,再换热至40℃,进入一段加氢反应器。

105.一段和二段加氢反应器内所装填的催化剂均为ni活性组分催化剂,具体见cn202011118431.x-实施例1。

106.经两段反应之后,顺酐总转化率99.2%,丁二酸酐总选择性99.3%。

107.实施例2

108.采用图2所示顺酐加氢反应方法,溶剂采用己烷,顺酐溶液中顺酐含量为25重量%,该顺酐溶液按照40重量%和60重量%比例分为两股,其中40重量%的顺酐溶液与二段加氢反应的液相物料混合后,从反应器上部液相进料口进入一段加氢反应器,60重量%的顺酐溶液与一段加氢液相产物混合后,从二段反应器上部液相进料口进入二段加氢反应器。循环氢气与补充的新鲜氢气总氢气量与来料顺酐溶液中总顺酐的摩尔比为40。

109.一段加氢反应器内,一段加氢反应器空速3h-1

,反应温度40℃,反应压力1.7mpa。一段加氢反应产物冷却至42℃,气液分离后,气相从二段加氢反应器顶部气相进料口进入二段加氢反应器,液相与另一股顺酐溶液混合后,进入二段加氢反应器。二段加氢反应器空速0.8h-1

,反应温度45℃,反应压力1.5mpa。二段加氢反应产物经过气液分离器后,气相再次冷却至40℃,再经气液分离器后,气相与补充的新鲜氢气一起送入一段加氢反应器内,气液分离器b的液相取其中50重量%的液相送往脱轻塔,取其中50重量%液相返回一段加氢反应器,与部分顺酐溶液混合后,再换热至40℃,进入一段加氢反应器。

110.一段和二段加氢反应器内所装填的催化剂均为ni活性组分催化剂,具体见cn202011120495.3-实施例1。

111.经两段反应之后,顺酐总转化率99.5%,丁二酸酐总选择性99.7%。

112.实施例3

113.采用图1所示顺酐加氢反应方法,溶剂采用二氧六环,顺酐溶液中顺酐含量为18重量%,该顺酐溶液按照20重量%和80重量%比例分为两股,其中20重量%的顺酐溶液与二段加氢反应的液相产物混合后,从一段反应器上部进入一段加氢反应器,80重量%的顺酐溶液与一段加氢液相产物混合后,从反应器上部液相进料口进入二段加氢反应器。循环氢气与补充的新鲜氢气总氢气量与来料顺酐溶液中总顺酐的摩尔比为30。

114.一段加氢反应器内,一段加氢反应器空速1.8h-1

,反应温度40℃,反应压力1.3mpa。一段加氢反应产物冷却至45℃,气液分离后,气相从二段反应器顶部气相进料口进入二段加氢反应器,液相与另一部分顺酐溶液混合后,进入二段加氢反应器。二段加氢反应器空速

1.2h-1

,反应温度48℃,反应压力1.2mpa。二段加氢反应产物经过气液分离器后,气相与补充的新鲜氢气一起送入一段加氢反应器内,液相取其中60%的液相送往后续分离系统,取其中40%液相返回一段加氢反应器,与顺酐溶液混合后,再换热至反应温度,进入一段加氢反应器。

115.一段和二段加氢反应器内所装填的催化剂均为ni活性组分催化剂,具体见cn202011118431.x-实施例1。

116.经两段反应之后,顺酐总转化率99.0%,丁二酸酐总选择性99.5%。

117.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。