1.本技术涉及轮胎力学特性数据处理领域,更具体地,涉及一种静态轮胎径向力分区拟合方法和装置。

背景技术:

2.轮胎在承受负荷时,受到径向力作用时径向力和位移之间的关系称为径向刚度,其影响轮胎的舒适性能。

3.在现有技术中,对轮胎进行静态径向刚度测试时,仅获取垂直力加载阶段的试验数据,并没有考虑到垂直力卸载阶段的试验数据,得出的静态轮胎径向刚性的精度较低,并且得出的径向刚性均为单点值,不便于对轮胎的特性进行分析。

4.因此,如何提高静态轮胎径向刚性结果的精度并使其更加便于进行轮胎特性分析,是目前有待解决的技术问题。

技术实现要素:

5.本发明公开了一种静态轮胎径向力分区拟合方法,用以解决现有技术中静态轮胎径向刚性结果精度低且不便于进行轮胎特性分析的技术问题,该方法包括:

6.将测试轮胎装配到试验轮辋上,对测试轮胎充气到预设气压并停放至满足第一预设时长,并将测试轮胎和试验轮辋的组合体固定到试验刚性机上;

7.分别以预设移动速度对测试轮胎加载垂直力直至达到各预设目标负荷,并最终达到预设最大目标负荷,其中,在每达到一个所述预设目标负荷或所述预设最大目标负荷并保持第二预设时长后确定径向位移;

8.对测试轮胎从所述预设最大目标负荷卸载垂直力直至分别降低至各所述预设目标负荷,其中,在每降低至一个所述预设目标负荷并保持所述第二预设时长后确定径向位移;

9.以径向位移为横坐标,以垂直力为纵坐标,绘制垂直力和径向位移的试验数据散点图;

10.根据所述预设最大目标负荷的0%-60%、60%-100%分别对所述试验数据散点图的负荷加载阶段和负荷卸载阶段进行划分并形成四个分区;

11.分别对各分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性;

12.根据各分区的径向刚性拟合生成径向刚性曲线。

13.在本技术一些实施例中,分别对各分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性,具体为:

14.设拟合公式为y=ax b,按照拟合公式对各分区的垂直力和径向位移进行单独拟合,求得常数a、b的数值;

15.将a的数值作为径向刚性;

16.其中,y为垂直力,x为径向位移。

17.在本技术一些实施例中,预设最大目标负荷包括测试轮胎的最大负荷的80%,或100%,或120%。

18.在本技术一些实施例中,在分别以预设移动速度对测试轮胎加载垂直力直至达到各预设目标负荷之前,所述方法还包括:

19.以所述第一预设移动速度对测试轮胎加载垂直力直至达到预试负荷,保持第三预设时长后卸载,重复预设次数进行预试,预试完成后对测试轮胎充气到所述预设气压。

20.相应的,本发明还提出了一种静态轮胎径向力分区拟合装置,所述装置包括:

21.加载模块,用于向测试轮胎加载垂直力;

22.定位模块,用于确定测试轮胎的径向位移;

23.控制器,用于:

24.在接收到用户发送的测试指令时,控制加载模块分别以预设移动速度对测试轮胎加载垂直力直至达到各预设目标负荷,并最终达到预设最大目标负荷,其中,在每达到一个所述预设目标负荷或所述预设最大目标负荷并保持第二预设时长后通过定位模块确定径向位移;

25.控制加载模块对测试轮胎从所述预设最大目标负荷卸载垂直力直至分别降低至各所述预设目标负荷,其中,在每降低至一个所述预设目标负荷并保持所述第二预设时长后通过定位模块确定径向位移;

26.以径向位移为横坐标,以垂直力为纵坐标,绘制垂直力和径向位移的试验数据散点图;

27.根据所述预设最大目标负荷的0%-60%、60%-100%分别对所述试验数据散点图的负荷加载阶段和负荷卸载阶段进行划分并形成四个分区;

28.分别对各分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性;

29.根据各分区的径向刚性拟合生成径向刚性曲线。

30.在本技术一些实施例中,控制器具体用于:

31.设拟合公式为y=ax b,按照拟合公式对各分区的垂直力和径向位移进行单独拟合,求得常数a、b的数值;

32.将a的数值作为径向刚性;

33.其中,y为垂直力,x为径向位移。

34.在本技术一些实施例中,预设最大目标负荷包括测试轮胎的最大负荷的80%,或100%,或120%。

35.在本技术一些实施例中,控制器还用于:

36.在接收到用户发送的预试指令时,控制加载模块以所述第一预设移动速度对测试轮胎加载垂直力直至达到预试负荷,保持第三预设时长后卸载,重复预设次数进行预试。

37.通过应用以上技术方案,对测试轮胎进行静态径向刚性测试,获取负荷加载阶段和负荷卸载阶段的多组垂直力和径向位移,以径向位移为横坐标,以垂直力为纵坐标,绘制垂直力和径向位移的试验数据散点图;根据预设最大目标负荷的0%-60%、60%-100%分别对试验数据散点图的负荷加载阶段和负荷卸载阶段进行划分并形成四个分区;分别对各

分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性;根据各分区的径向刚性拟合生成径向刚性曲线,从而进一步提高了静态轮胎径向刚性结果的精度并使其更加便于进行轮胎特性分析。

附图说明

38.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1示出了本发明实施例提出的一种静态轮胎径向力分区拟合方法的流程示意图;

40.图2示出了本发明实施例中轮胎坐标系的示意图;

41.图3示出了本发明实施例中轮胎静态径向刚性测试示意图;

42.图4示出了本发明实施例提出的一种静态轮胎径向力分区拟合装置的结构示意图。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

44.本技术实施例提供一种静态轮胎径向力分区拟合方法,通过对每个分区的径向力的试验数据进行三次多项式拟合,可将负荷加载阶段和负荷卸载阶段的试验数据进行高精度拟合成光滑的曲线,用以计算轮胎特征值、对标分析或用于轮胎模型辨识,具有准确性高、重复性好、效率高的特点。

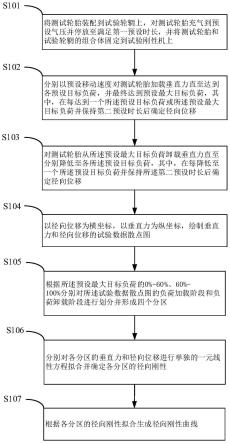

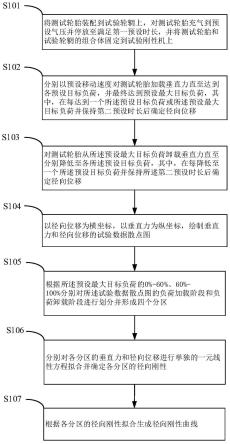

45.如图1所示,包括以下步骤:

46.步骤s101,将测试轮胎装配到试验轮辋上,对测试轮胎充气到预设气压并停放至满足第一预设时长,并将测试轮胎和试验轮辋的组合体固定到试验刚性机上。

47.本实施例中,先进行轮胎径向刚性试验,根据试验数据确定最终的静态径向刚性结果。试验刚性机用于对测试轮胎进行径向刚性测试。

48.预先挑选出外观质量良好的轮胎作为测试轮胎,然后将测试轮胎装配到试验轮辋上,对测试轮胎充气到预设气压并停放至满足第一预设时长。

49.在本技术一些实施例中,预设气压可以为250千帕或290千帕,第一预设时长不小于24h。本领域技术人员可根据实际需要灵活设置不同的预设气压和第一预设时长。

50.步骤s102,分别以预设移动速度对测试轮胎加载垂直力直至达到各预设目标负荷,并最终达到预设最大目标负荷,其中,在每达到一个所述预设目标负荷或所述预设最大目标负荷并保持第二预设时长后确定径向位移。

51.本实施例中,垂直力的方向是与轮胎坐标系对应的,如图2所示,为轮胎坐标系的示意图,垂直力与轮胎坐标系的z'轴对应。轮胎坐标系是以轮胎接地中心为原点的右手直

角坐标系,x'轴为轮胎中心平面和道路平面的交线,轮胎中心平面行进方向为正;z'轴为铅垂线,向上为正;y'轴在道路平面内,方向按右手法则确定。

52.预先设置多个预设目标负荷,如图3所示,分别以预设移动速度对测试轮胎加载垂直力fz直至达到各预设目标负荷,并最终达到预设最大目标负荷,在每达到一个预设目标负荷或预设最大目标负荷后,为提高测试准确性,保持第二预设时长,然后确定径向位移sz,从而可获取负荷加载阶段与各预设目标负荷和预设最大目标负荷对应的多组垂直力fz和径向位移sz。

53.可选的,预设移动速度为50mm/min,第二预设时长为1min,本领域技术人员可根据实际需要灵设置不同的预设移动速度和第二预设时长。

54.为了提高测试数据的准确性,在本技术一些实施例中,在分别以预设移动速度对测试轮胎加载垂直力直至达到各预设目标负荷之前,所述方法还包括:

55.以所述第一预设移动速度对测试轮胎加载垂直力直至达到预试负荷,保持第三预设时长后卸载,重复预设次数进行预试,预试完成后对测试轮胎充气到所述预设气压。

56.本实施例中,在对测试轮胎正式进行径向刚性测试之前,先进行预设次数的预试,确定测试轮胎和试验刚性机没有问题后,对测试轮胎充气到所述预设气压进行正式测试。

57.可选的,预试负荷为测试轮胎的最大负荷的80%,第三预设时长可以为5s。

58.步骤s103,对测试轮胎从所述预设最大目标负荷卸载垂直力直至分别降低至各所述预设目标负荷,其中,在每降低至一个所述预设目标负荷并保持所述第二预设时长后确定径向位移。

59.本实施例中,如图3所示,在完成负荷加载阶段的测试后进入负荷卸载阶段,对测试轮胎从预设最大目标负荷卸载垂直力fz直至分别降低至各预设目标负荷,在每降低至一个预设目标负荷,保持第二预设时长,然后确定径向位移sz,从而可获取负荷卸载阶段与各预设目标负荷对应的多组垂直力fz和径向位移sz。

60.步骤s104,以径向位移为横坐标,以垂直力为纵坐标,绘制垂直力和径向位移的试验数据散点图。

61.本实施例中,根据步骤s102和步骤s103获取的多组垂直力和径向位移,以径向位移为横坐标,以垂直力为纵坐标,绘制垂直力和径向位移的试验数据散点图。

62.步骤s105,根据所述预设最大目标负荷的0%-60%、60%-100%分别对所述试验数据散点图的负荷加载阶段和负荷卸载阶段进行划分并形成四个分区。

63.可以理解的是,试验数据散点图的负荷加载阶段被划分为与设最大目标负荷的0%-60%、60%-100%对应的两个分区,试验数据散点图的负荷卸载阶段被划分为与设最大目标负荷的0%-60%、60%-100%对应的两个分区。

64.步骤s106,分别对各分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性。

65.为了准确的确定各分区的径向刚性,在本技术一些实施例中,分别对各分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性,具体为:

66.设拟合公式为y=ax b,按照拟合公式对各分区的垂直力和径向位移进行单独拟合,求得常数a、b的数值;

67.将a的数值作为径向刚性;

68.其中,y为垂直力,x为径向位移。

69.可以理解的是,y与图3中的fz均为垂直力,x与图3中的sz均为径向位移。

70.需要说明的是,以上实施例的方案仅为本技术所提出的一种具体实现方案,其他分别对各分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性的方式均属于本技术的保护范围。

71.步骤s107,根据各分区的径向刚性拟合生成径向刚性曲线。

72.本实施例中,根据各分区的径向刚性拟合生成光滑的径向刚性曲线。利用该径向刚性曲线可计算轮胎特征值、对标分析或用于轮胎模型辨识。

73.可选的,在本技术一些实施例中,预设最大目标负荷包括测试轮胎的最大负荷的80%,或100%,或120%。

74.通过应用以上技术方案,对测试轮胎进行静态径向刚性测试,获取负荷加载阶段和负荷卸载阶段的多组垂直力和径向位移,以径向位移为横坐标,以垂直力为纵坐标,绘制垂直力和径向位移的试验数据散点图;根据预设最大目标负荷的0%-60%、60%-100%分别对试验数据散点图的负荷加载阶段和负荷卸载阶段进行划分并形成四个分区;分别对各分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性;根据各分区的径向刚性拟合生成径向刚性曲线,从而进一步提高了静态轮胎径向刚性结果的精度并使其更加便于进行轮胎特性分析。

75.本技术实施例还提出了一种静态轮胎径向力分区拟合装置,如图4所示,所述装置包括:

76.加载模块10,用于向测试轮胎加载垂直力;

77.定位模块20,用于确定测试轮胎的径向位移;

78.控制器30,用于:

79.在接收到用户发送的测试指令时,控制加载模块10分别以预设移动速度对测试轮胎加载垂直力直至达到各预设目标负荷,并最终达到预设最大目标负荷,其中,在每达到一个所述预设目标负荷或所述预设最大目标负荷并保持第二预设时长后通过定位模块20确定径向位移;

80.控制加载模块10对测试轮胎从所述预设最大目标负荷卸载垂直力直至分别降低至各所述预设目标负荷,其中,在每降低至一个所述预设目标负荷并保持所述第二预设时长后通过定位模块20确定径向位移;

81.以径向位移为横坐标,以垂直力为纵坐标,绘制垂直力和径向位移的试验数据散点图;

82.根据所述预设最大目标负荷的0%-60%、60%-100%分别对所述试验数据散点图的负荷加载阶段和负荷卸载阶段进行划分并形成四个分区;

83.分别对各分区的垂直力和径向位移进行单独的一元线性方程拟合并确定各分区的径向刚性;

84.根据各分区的径向刚性拟合生成径向刚性曲线。

85.在本技术具体的应用场景中,控制器30具体用于:

86.设拟合公式为y=ax b,按照拟合公式对各分区的垂直力和径向位移进行单独拟合,求得常数a、b的数值;

87.将a的数值作为径向刚性;

88.其中,y为垂直力,x为径向位移。

89.在本技术具体的应用场景中,预设最大目标负荷包括测试轮胎的最大负荷的80%,或100%,或120%。

90.在本技术具体的应用场景中,控制器30还用于:

91.在接收到用户发送的预试指令时,控制加载模块10以所述第一预设移动速度对测试轮胎加载垂直力直至达到预试负荷,保持第三预设时长后卸载,重复预设次数进行预试。

92.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不驱使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。