1.本发明涉及使用了聚四氟乙烯(以下称为“ptfe”)的管。

背景技术:

2.存在要求医疗用途、耐化学品性的流体的输送管等在管状体的内层设有氟树脂的内衬(lining)的产品。特别是,在需要耐化学品性、清洁性、非粘合性、低摩擦性等的用途中使用管状体的情况下,作为内衬的材质,优选ptfe。例如,已知出于提高导管内表面的滑动性的目的,在导管的最内层配置ptfe衬管的导管等。

3.用于血管内手术等的导管需要经皮地插入至体内并使导管末端经由血管到达病变部位,要求在血管内直行的直行性、传递手术医师的操作的操作传递性、为了减轻患者的负担的柔软性等。为了满足所有要求,导管是层叠具有不同特性的层而构成的,其中,最内层的ptfe衬管是薄壁,并且要求高拉伸强度和伸展性、耐裂纹性、耐压、耐压曲性等机械强度优异。

4.对于ptfe衬管的制造方法之一而言,具有在金属线等芯线上浸涂ptfe分散液,在干燥、烧结后将芯线拔出而成型的方法(例如参照专利文献1)。此外,具有将混合有ptfe粉末和被称为助剂的有机溶剂的糊料在芯线上挤出成型,在干燥、烧结后将芯线拔出而成型的方法(例如参照专利文献2)。利用专利文献1、专利文献2的方法成型的ptfe衬管的机械强度低,在将该衬管用于导管的最内层的情况下,由于导管内表面与插通物(治疗器具等)的摩擦,有可能产生ptfe衬层的撕裂、断裂等损伤,发生衬管伸长而内径减小、插通物咬入等事故。

5.此外,作为ptfe衬管的另一制造方法,具有如下方法:将混合有ptfe粉末和助剂的糊料挤出成型为管状后,将成型的衬管沿长尺寸方向拉伸而薄壁化,提高管的拉伸强度(参照专利文献3)。利用该方法成型的ptfe衬管虽然能得到高拉伸强度,但有缺乏伸展性且柔软性差的问题。柔软性差的管在缩小弯曲半径时需要强的操作力,此外,由于管硬而容易压曲,成为由压曲引起的管的堵塞、插通物的咬入等事故发生的原因。在专利文献4中公开了具有高拉伸强度和伸展性的薄壁的ptfe管,但在要求更高性能的用途中,不能说该管的柔软性充分。

6.而且,为了提高导管的末端部的弯曲性,有制成锥形形状的导管。在制成锥形形状的导管中使用的ptfe衬管是使管在呈锥形形状的芯线之上拉伸,一边使其缩径一边进行被覆来使用的。虽然想要通过使管为锥形形状来提高锥形形状部分的弯曲性,但ptfe管拉伸由此柔软性减小,无法充分得到所期待的效果。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2000-316977号公报

10.专利文献2:日本特开2013-176583号公报

11.专利文献3:日本特开2004-340364公报

12.专利文献4:日本专利第6244490号公报

技术实现要素:

13.发明所要解决的问题

14.鉴于上述的问题,本发明的技术问题在于提供一种在使用了ptfe的薄壁的管中保持高拉伸强度并且调整了柔软性的管。

15.用于解决问题的方案

16.本技术问题能通过如下的管来解决:一种具有至少一个以上将ptfe膜卷绕成螺旋状而形成的层的管,在该管的dsc的升温过程中,在380℃

±

10℃的范围内具有吸热峰,在该层的至少一个以上的层中,长尺寸方向上的每10mm长度的卷绕数不固定。

17.此外,优选的是,在将上述ptfe膜卷绕成螺旋状而形成的层由两个以上的层构成的情况下,至少一个以上的层以向右卷的方式卷绕成螺旋状,至少一个以上的层以向左卷的方式卷绕成螺旋状。

18.此外,更优选的是,上述层的平均厚度为3μm以上且75μm以下。

19.此外,优选的是,在依据jis k7127-1999的拉伸试验中得到的拉伸强度为100n/mm2以上。

20.本发明的技术问题能通过如下的管来解决:一种具有至少一个以上将ptfe膜卷绕成螺旋状而形成的层的管,在该管的dsc的升温过程中,在380℃

±

10℃的范围内具有吸热峰,在该层的至少一个以上的层中,长尺寸方向上的每10mm长度的卷绕数的最大和最小至少相差0.1圈/10mm以上。

21.发明效果

22.通过采用上述的构成,能制成在管整体中保持高拉伸强度并且在管长尺寸方向上调节柔软性,且可挠性优异的管。就本发明的管而言,能够以薄壁构成管,适合作为需要柔软性和细径化的管状体的衬管等。

附图说明

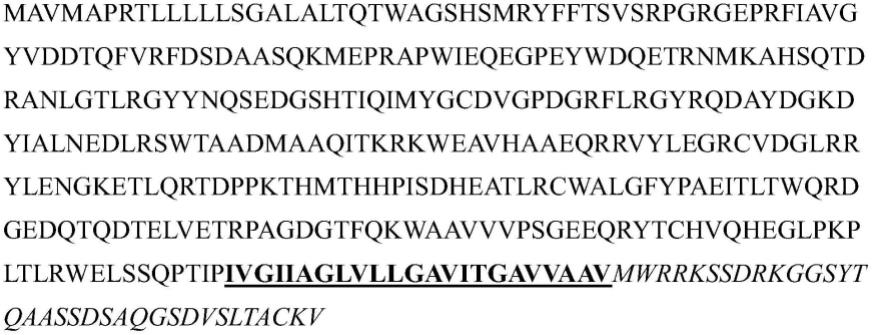

23.图1是表示以往的管的图。

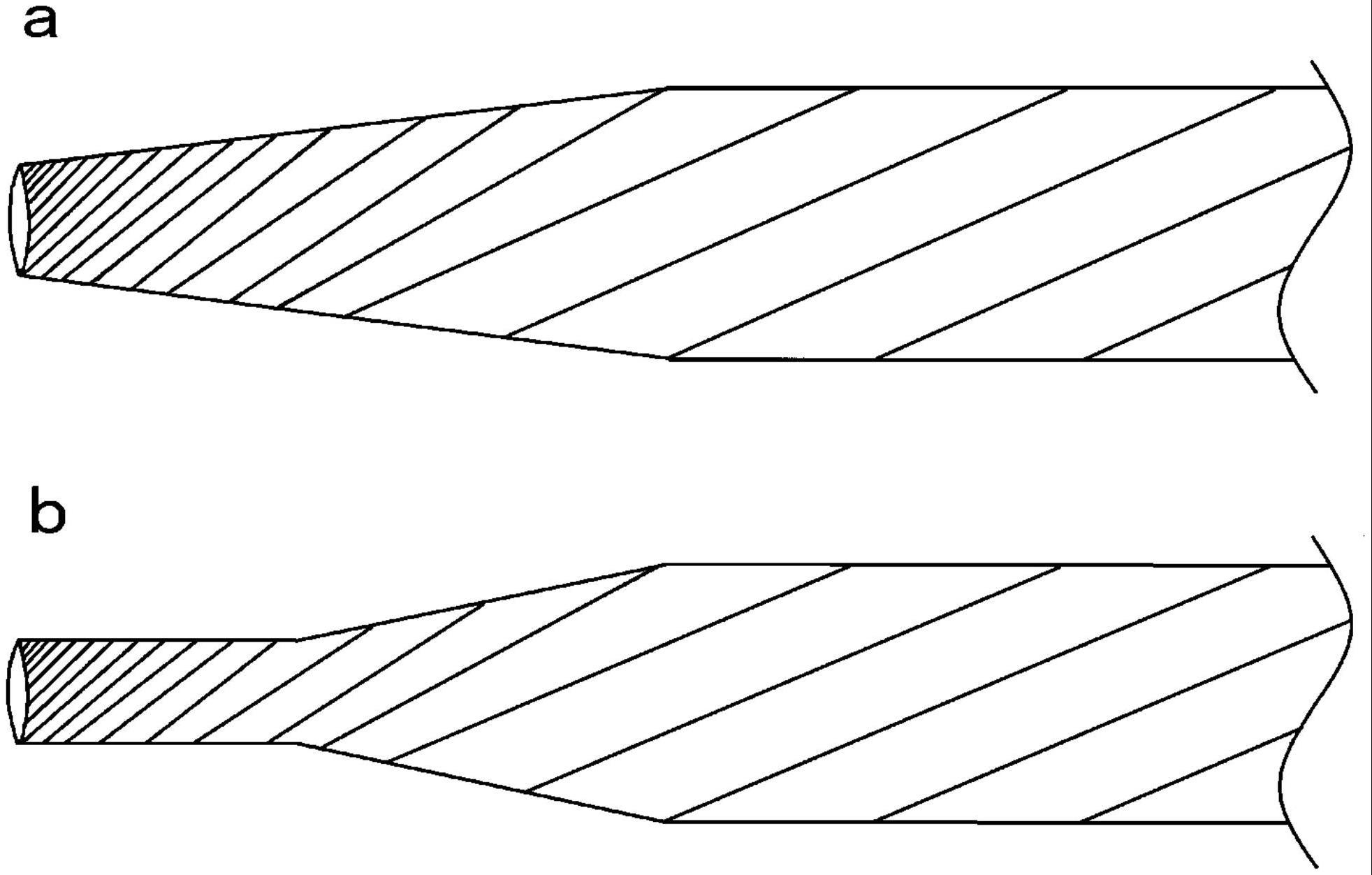

24.图2是表示本发明的管的一个例子的图。

25.图3是对本发明的管的ptfe层的结构进行说明的示意图。

26.图4是对本发明的管的ptfe膜的卷绕结构进行说明的图。

27.图5是对本发明的管所涉及的参数进行说明的图。

28.图6是对本发明的管的膜的卷绕数的计数方法进行说明的图。

29.图7是对本发明的管的膜的卷绕数进行说明的图。

具体实施方式

30.图1是表示将膜卷绕成螺旋状而制作的以往的管的图。以往的管跨越管全长以固定的卷绕数卷绕膜而形成。本发明的管优选包括膜的卷绕数在长尺寸方向上不固定的部分。以下,对本发明的优选的实施方式的管进行说明。

31.图2是表示本发明的管的一个例子的图。图2的a和图2的b的管为具有至少一个以

上将ptfe膜卷绕成螺旋状而形成的层的管。在图2的例子中,管的至少最外层是将ptfe膜卷绕成螺旋状而形成的,左侧的膜卷绕数比右侧的膜卷绕数多。由此,成为保持整个管的拉伸强度并且提高了左侧的柔软性的管。本发明的管除了该层以外,还可以设置将ptfe膜卷绕成螺旋状而形成的层、由ptfe的无缝膜形成的层、将ptfe膜卷成烟卷(cigarette winding)而形成的层、或由ptfe以外的树脂形成的层等。此外,图2为管左侧的外径比右侧的外径细的形状的管的例子,但并不限定于此,外径也可以是固定的。

32.图3是对于具有至少一个以上将本发明的ptfe膜卷绕成螺旋状而形成的层的管,对卷绕了ptfe膜的结构进行说明的示意图。在图3的a的例子中,在芯线2的外周上,作为第一层,膜111a被卷绕成螺旋状,在第一层的外侧,作为第二层,膜121a以隔开间隙的方式被卷绕成螺旋状。在图3的b的例子中,在芯线2的外周上,作为第一层,配置有圆筒状的ptfe膜111b,在第一层的外侧,作为第二层,膜121b被卷绕成螺旋状。在图3的例子中,将ptfe膜卷绕成螺旋状而形成的层由一层或两层构成,但就本发明的管而言,该层也可以由三层以上的层构成。此外,本发明的管也可以在将ptfe膜卷绕成螺旋状而形成的层的内侧或外侧层叠有ptfe或ptfe以外的树脂的层。

33.本发明的管的将ptfe膜卷绕成螺旋状而形成的层优选其平均厚度薄。本发明的管的将ptfe膜卷绕成螺旋状而形成的层整体的平均厚度优选为100μm以下,将ptfe膜卷绕成螺旋状而形成的一个层的平均厚度优选为3μm以上且75μm以下。该一个层的平均厚度更优选为5μm以上且50μm以下,进一步优选为5μm以上且40μm以下。

34.图4是对本发明的管的将ptfe膜卷绕成螺旋状而形成的层的结构进行说明的图。在本发明中,“具有一个以上将ptfe膜卷绕成螺旋状而形成的层”表示具有一个以上将一张ptfe膜卷绕成螺旋状而形成的层。在本发明中,一张膜还包括将多张膜层叠并以相同角度卷绕而成的膜。例如,就图4的例子而言,在芯线2的外周上,将ptfe膜211卷绕成螺旋状而形成第一层210。在第一层210的外侧,将ptfe膜221卷绕成螺旋状而形成第二层220。ptfe膜211由一张ptfe制的膜211a和一张热塑性氟树脂制的膜211b层叠而构成。第二层220的ptfe膜221由一张ptfe制的膜221a构成。

35.就本发明的管而言,更优选在将膜卷绕成螺旋状而形成的层有两个以上的情况下,至少一个层以向右卷的方式卷绕,且至少一个层以向左卷的方式卷绕。在图4的例子中,有两层将膜卷绕成螺旋状而形成的层。第一层210的膜211以向左卷(s卷)的方式卷绕,第二层220的膜221以向右卷(z卷)的方式卷绕。通过这样的结构,能容易地调整管的机械强度。

36.就本发明的管而言,优选在将ptfe膜卷绕成螺旋状而形成的层中的至少一个以上的层中,长尺寸方向上的每10mm长度的卷绕数不固定。对于在一根管中使管长尺寸方向上的每10mm长度的卷绕数变化而言,例如,可以通过如下方式来实现:在将膜卷绕于芯线的周围的工序中,一边将芯线以固定速度送出一边使卷绕膜的速度变化。此时,若使用制成锥形形状的芯线,则容易进行使膜的卷绕数变化的调整。

37.构成本发明的管中使用的ptfe膜的ptfe制的膜优选由高密度的ptfe构成。包含高密度的ptfe对于得到高气密性和机械强度是有利的。由高密度的ptfe构成的膜例如可以如下制作。将ptfe树脂的细粉(fine powder)与助剂(溶剂石脑油、白油等润滑剂)混合,将压缩而成的预成型品投入挤出机而成型为膜状,使其干燥。干燥后,成型为膜状的成型物中的助剂挥发,可得到膜中具有细孔的未烧成ptfe制的膜。若将未烧成的ptfe制的膜加热至熔

点以上的温度进行烧成,则膜中的细孔消失,成为高密度的ptfe制的膜。此时,也可以进一步通过加压辊来压缩膜。此外,也可以将上述的未烧成的ptfe制的膜在熔点以下的温度下加热的同时,沿单轴或双轴方向拉伸,制作出多孔质结构的ptfe膜后,加压而制成高密度的ptfe制的膜。本发明的管中使用的ptfe膜优选使用在进行拉伸而制成多孔质结构后进行加压而高密度化而成的ptfe制的膜。进行加压而高密度化而成的膜也可以烧成来使用。制作出的膜通常切(slit)为适当的宽度来使用。此外,可以将上述的多孔质结构的ptfe制的膜例如在芯线的外周上卷绕成螺旋状后,使其通过环状的模头(dies)并加压,从多孔质结构变为高密度的ptfe。

38.本发明的管中使用的ptfe膜也可以根据需要包含填料或其他树脂。作为填料,例如可列举出:碳、氧化铝等金属氧化物以及树脂填料,作为其他树脂,例如可列举出热塑性氟树脂。它们可以使用一种或组合使用多种。

39.本发明的管中使用的ptfe膜可以如上所述地将ptfe制的膜和热塑性氟树脂制的膜层叠来构成。用作热塑性氟树脂制的膜的材料的氟树脂优选如四氟乙烯-六氟丙烯共聚物(fep)、四氟乙烯-全氟烷基乙烯基醚共聚物(pfa)那样的、熔点比ptfe的结晶熔点低的树脂。在将ptfe制的膜和热塑性氟树脂制的膜层叠而制成ptfe膜的情况下,其各树脂制的膜的厚度(的合计)的比率优选为(ptfe树脂/热塑性氟树脂)=10/1~1/1的范围。

40.就本发明的管中使用的ptfe膜而言,厚度优选为2μm以上且25μm以下,更优选为3μm以上且25μm以下,更优选为3μm以上且20μm以下。膜的厚度越薄,将膜卷绕成螺旋状时膜的卷绕端(巻目)的高低差越小、对管的表面的影响越小等对管的特性而言越有利,但若膜的厚度过薄,则在卷绕膜时,恐怕容易产生膜的褶皱、破损。

41.本发明的管中使用的ptfe膜的宽度可以根据将ptfe膜卷绕成螺旋状而形成的层的内径及该层的厚度、ptfe膜的卷绕数等来确定。图5是对在确定本发明的管中使用的ptfe膜的宽度时考虑的参数进行说明的图。若将卷绕ptfe膜的芯线2的外径(将ptfe膜卷绕成螺旋状而形成的层的内径)设为d,将ptfe膜311的卷绕角度设为α,将ptfe膜311在芯线2的外周卷绕一周时前进的距离设为p,将卷绕后的ptfe膜311彼此的重叠量设为b,则膜311的宽度w通过下式求出。在此,膜的卷绕角度α为芯线2的中心轴a与沿着ptfe膜311的长尺寸方向的中心线b所夹的角度,为大于0度且小于90度的角度。

42.p=πd/tanα

43.w=(p b)sinα

44.本发明的管优选在差示扫描量热测定(dsc:differential scanning calorimetry)的升温过程中在380℃

±

10℃的范围内具有吸热峰。对ptfe的成型品进行dsc时,由于其晶体结构的不同,有时会观察到低温侧和高温侧的两个吸热峰。通常,在380℃附近出现的高温侧的吸热峰被认为是源自ptfe的伸展链晶体的吸热峰。本发明的管中使用的ptfe膜优选包含如上所述地沿单轴或双轴方向拉伸而制成多孔质结构膜后,进行加压而制成高密度的ptfe制的膜的ptfe膜,通过拉伸ptfe,也能观测到380℃

±

10℃的范围的吸热峰。

45.本发明的管的将ptfe膜卷绕成螺旋状而形成的层在管的长尺寸方向上的每10mm长度的卷绕数优选为0.3~10圈/10mm,更优选为0.5~8圈/10mm。在将膜卷绕成螺旋状而形成的所有层中,膜的卷绕数无需一致,可以以不同的卷绕数构成各层。

46.此外,在将ptfe膜卷绕成螺旋状而形成的层的至少一个以上的层中,管的长尺寸方向上的每10mm长度的卷绕数优选最大和最小至少相差0.1圈/10mm以上,更优选相差0.5圈/10mm以上,进一步优选相差1.0圈/10mm以上。此时,管的长尺寸方向上的膜的每10mm的卷绕数的变化率((((膜的每10mm的卷绕数的最大值)-(膜的每10mm的卷绕数的最小值))/(膜的每10mm的卷绕数的最小值))

×

100)(%)优选为10%~800%的范围,更优选为50%~700%的范围。可以构成为在各层中膜的卷绕数的最大与最小之差或变化率不同,也可以构成为在各层中使管长尺寸方向上的卷绕数变化的范围或位置不同。通过在管长尺寸方向上使膜的卷绕数变化,能在管长尺寸方向上调节柔软性。此外,本发明的管在管整体中维持拉伸强度。例如在图2所示的实施方式中,管右侧具有高拉伸强度,管左侧保持该拉伸强度并且提高了管的柔软性。

47.通过以下的实施例对本发明的管的制造方法更详细地进行说明。以下的实施例举例示出了发明,并不意图将本发明的内容限定于此。

48.实施例

49.实施例1

50.<管的制作>

51.准备外径为1.0mm的芯线。确认到:芯线的左侧的端部的外径为0.5mm,外径从外径1.0mm的部分朝向左侧的端部以0.72度的角度变化。作为第一层ptfe膜,准备厚度7μm的ptfe制的膜。此外,作为第二层ptfe膜,准备将厚度6μm的ptfe制的膜和厚度8μm的pfa制的膜层叠而成的膜。

52.将准备好的芯线以固定速度送出,在芯线的外径1.0mm的部分的外周上,以长尺寸方向上的每10mm长度的卷绕数为0.85圈/10mm的方式将第一层ptfe膜卷绕成螺旋状。在从外径1.0mm的部分至左侧的端部中芯线的外径发生变化的部分,使卷绕ptfe膜的速度变化,并以左侧的端部的长尺寸方向上的每10mm长度的卷绕数为3.50圈/10mm的方式卷绕ptfe膜。

53.在形成有第一层的芯线之上层叠第二层。具体而言,在芯线的外径为1.0mm的部分,以长尺寸方向上的每10mm长度的卷绕数为0.80圈/10mm的方式将第二层ptfe膜卷绕成螺旋状,此外,在从外径1.0mm的部分至左侧的端部中芯线的外径发生变化的部分,使卷绕ptfe膜的速度变化,并以左侧的端部的长尺寸方向上的每10mm长度的卷绕数为3.25圈/10mm的方式将第二层ptfe膜卷绕成螺旋状。

54.使层叠有第一层和第二层ptfe膜的芯线通过加热至380℃的烘箱中进行烧成,并进行空冷。然后,仅拉伸芯线来缩小外径,从层叠并烧成后的ptfe膜抽出芯线,制成管。

55.制作出的管的长尺寸方向上的每10mm长度的卷绕数按照最大和最小计,第一层相差2.65/10mm,第二层相差2.45圈/10mm。

56.<差示扫描量热测定(dsc)>

57.使用netzsch japan制dsc3200sa对上述制作出的管样品进行dsc。切取5mg的管,封入至带罩的铝制的样品盘中,以升温速度10℃/min从室温升温至400℃,进行了测定。

58.根据实施例1中制作出的管的dsc曲线确认到在378.3℃出现吸热峰。

59.<ptfe膜的卷绕数>

60.图6是对本发明的管的ptfe膜的卷绕数的计数方法进行说明的图。图6是从横向观

察将ptfe膜卷绕成螺旋状而形成的层时的示意图。“长尺寸方向上的每10mm长度的卷绕数”表示在管的中心轴a上的10mm长度的区间内ptfe膜卷绕几圈。图6中,在对x位置的卷绕数进行计数的情况下,对在管的中心轴a上以x为中心约10mm的范围的卷绕数进行计数。使用胶带的缠绕端(

ラップ

目)来进行计数是容易的,因此例如对超过10mm的范围(x1与x2之间)且最近的缠绕端y1与y2之间的卷绕数进行计数,换算为每10mm的卷绕数。y1与y2之间的卷绕数为5圈,y1与y2的间隔为12mm。此时,长尺寸方向上的每10mm长度的卷绕数为(5圈/12mm)

×

10mm=4.17圈/10mm。

61.图7的a表示实施例1的管的芯线的外径1.0mm的部分的第一层。如上所述地进行计算时,ptfe膜的长尺寸方向上的每10mm长度的卷绕数为0.85圈/10mm。此外,图7的b表示实施例1的管的左侧的端部的第一层。如上所述地进行计算时,ptfe膜的长尺寸方向上的每10mm长度的卷绕数为3.50圈/10mm。实施例1中制作出的管在芯线的外径1.0mm的部分和左侧的端部的ptfe膜的卷绕数变化,管左侧的端部的柔软性提高。

62.<拉伸试验>

63.使用岛津制作所制autograph ags-1knx型,在23℃

±

2℃的环境下进行了依据jis k7127-1999的拉伸试验。拉伸试验的样品直接使用管,使试验速度为50mm/min、夹头(chuck)间距离为20mm,将夹头间作为样品标线间(即,标线间距离20mm),进行了测定。

64.对于实施例1中制作出的管,将距离管左侧的端部35mm的范围作为管的左侧的端部的拉伸试验的样品,将距离管的右侧的端部35mm的范围作为管的右侧的端部的拉伸试验的样品。就双方的样品而言,使用上述的方法确认样品标线间的中心附近的长尺寸方向上的每10mm长度的卷绕数,然后进行拉伸试验。此外,测定样品标线间的中心附近的管外径和壁厚来求出管截面积,将其作为拉伸试验样品的截面积。拉伸试验的样品优选以在管整体中在可能的范围内包含卷绕数最大和最小的部分的方式进行选择。

65.将拉伸试验的样品的两端夹入拉伸试验机的夹头直至标线并固定,进行拉伸试验。

66.实施例1的管的右侧的端部的拉伸强度为247.6n/mm2,使长尺寸方向上的每10mm长度的卷绕数变化的左侧的端部的拉伸强度为331.1n/mm2,能够确认管整体的拉伸强度被保持在100n/mm2以上。

67.此外,根据得到的测定值,确认到位移至管的应变为2.5%~5.0%时的拉伸应力的变化量。管左侧的端部的应变2.5%时的应力σ

2.5

为42.8n/mm2,应变5.0%时的应力σ

5.0

为69.8n/mm2,拉伸应力的变化率e为e=应力变化量/位移量=(σ

5.0

-σ

2.5

/0.025)=27.0/0.025=1080n/mm2。实施例1的管的右侧的端部的拉伸试验样品的应变2.5%时的应力σ

2.5

为39.7n/mm2,应变5.0%时的应力σ

5.0

为89.4n/mm2,拉伸应力的变化率e为e=应力变化量/位移量=(σ

5.0

-σ

2.5

/0.025)=49.7/0.025=1988n/mm2。该拉伸应力的变化率成为相对性地评价管的拉伸弹性模量时的指标。在实施例1的管中,通过使长尺寸方向上的每10mm长度的卷绕数变化等,确认到在管长尺寸方向上拉伸弹性模量变化近两倍。

68.实施例2

69.<管的制作>

70.准备外径为1.0mm的芯线。确认到:芯线的左侧的端部的外径为0.75mm,外径从外径1.0mm的部分朝向左侧的端部以0.36度的角度变化。作为第一层ptfe膜,准备厚度7μm的

ptfe树脂膜。此外,作为第二层ptfe膜,准备厚度6μm的ptfe树脂膜。

71.将准备好的芯线以固定速度送出,在芯线的外径1.0mm的部分的外周上,以长尺寸方向上的每10mm长度的卷绕数为0.84圈/10mm的方式将第一层ptfe膜卷绕成螺旋状。在从外径1.0mm的部分至左侧的端部中芯线的外径发生变化的部分,使卷绕ptfe膜的速度变化,并以左侧的端部的长尺寸方向上的每10mm长度的卷绕数为1.95圈/10mm的方式卷绕ptfe膜。

72.在形成有第一层的芯线之上层叠第二层。具体而言,在芯线的外径为1.0mm的部分,以长尺寸方向上的每10mm长度的卷绕数为0.85圈/10mm的方式将第二层ptfe膜卷绕成螺旋状并层叠,此外,在从外径1.0mm的部分至左侧的端部中芯线的外径发生变化的部分,使卷绕ptfe膜的速度变化,并以左侧的端部的长尺寸方向上的每10mm长度的卷绕数为1.88圈/10mm的方式将第二层ptfe膜卷绕成螺旋状。

73.使层叠有第一层和第二层ptfe膜的芯线通过加热至380℃的烘箱中进行烧成,并进行空冷。然后,仅拉伸芯线来缩小外径,从层叠并烧成后的ptfe膜抽出芯线,制成管。

74.制作出的管的长尺寸方向上的每10mm长度的卷绕数按照最大和最小计,第一层相差1.11/10mm,第二层相差1.03圈/10mm。

75.与实施例1同样地,对制作出的管进行dsc。根据dsc曲线,确认到在379.7℃出现吸热峰。

76.此外,与实施例1同样地,对制作出的管进行拉伸试验。

77.实施例2的管的右侧的端部的拉伸强度为248.4n/mm2,使长尺寸方向上的每10mm长度的卷绕数变化的左侧的端部的拉伸强度为343.2n/mm2,能够确认管整体的拉伸强度得到维持。此外,管左侧的端部的应变2.5%时的应力σ

2.5

为44.8n/mm2,应变5.0%时的应力σ

5.0

为86.9n/mm2,拉伸应力的变化率e为e=应力变化量/位移量=(σ

5.0

-σ

2.5

/0.025)=42.1/0.025=1684n/mm2。实施例1的管的右侧的端部的拉伸试验样品的应变2.5%时的应力σ

2.5

为50.5n/mm2,应变5.0%时的应力σ

5.0

为100.4n/mm2,拉伸应力的变化率e为e=应力变化量/位移量=(σ

5.0

-σ

2.5

/0.025)=49.9/0.025=1996n/mm2。确认了在实施例2的管长尺寸方向上,管的拉伸弹性模量发生变化。

78.产业上的可利用性

79.本发明的管是薄壁的,能以管整体保持高拉伸强度并且在管长尺寸方向上调节柔软性,适合作为需要柔软性和细径化的管状体的衬管等。

80.附图标记说明

81.1:本发明的管;111a、121a:膜;2:芯材。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。