1.本实用新型涉及雾化器领域技术,尤其是指一种雾化器,其主要但是不局限于电子烟,也可用于医用雾化产品等。

背景技术:

2.传统的雾化器(尤其电子烟)在流道侧壁都会产生冷凝液,冷凝液流到电子元件表面会影响功能及产品寿命,进入用户口中则严重影响用户的使用体验。

3.传统的解决办法是增加吸液棉或者新增容纳腔。但是这两者方法都不能从根本上解决问题,当吸液棉吸满后,或者容纳腔装满后还是会流出,且增加了产品成本及产品体积。

4.因此,本实用新型中,申请人精心研究了一种新的技术方案来解决上述问题。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种雾化器,其使得导液元件不但具有导液功能,还能吸收气凝胶中的大颗粒,达到细化气凝胶颗粒且减少浪费的目的,有利于用户享受较好的雾化口感,提高用户的使用体验。

6.为实现上述目的,本实用新型采用如下之技术方案:

7.一种雾化器,包括有壳体和设置于壳体内的气嘴通道、储液腔、软胶密封件、雾化芯、供电及控制装置;

8.所述雾化芯安装于软胶密封件上,所述雾化芯包括有导液元件及安装于导液元件上的雾化元件,所述导液元件采用微孔材料,所述导液元件沿其上下向贯设有用于连通气嘴通道的穿孔;

9.所述导液元件的顶端面对应穿孔的外周一体往上形成有第一吸附部,所述第一吸附部具有顶板部以及相对设置的第一侧板部、第二侧板部,所述顶板部的两端分别通过第一侧板部和第二侧板部一体连接导液元件。

10.作为一种优选方案,所述顶板部的内底壁凸设有分隔条,所述分隔条一体连接第一侧板部和第二侧板部的内侧壁。

11.作为一种优选方案,所述导液元件的底端面往上凹设有连通穿孔的雾化元件安装槽,所述雾化元件装设于雾化元件安装槽。

12.作为一种优选方案,所述雾化元件的顶端与雾化元件安装槽的内顶壁紧密连接,所述雾化元件为雾化储油元件。

13.作为一种优选方案,所述雾化元件安装槽的内顶壁一体往下凸设有两相对布置的第二吸附部,所述第二吸附部伸出雾化元件外,所述雾化元件位于两第二吸附部之间且所述雾化元件与第二吸附部之间保持第一通气间隙,所述第一通气间隙连通穿孔。

14.作为一种优选方案,所述软胶密封件内具有雾化芯安装腔,所述软胶密封件上对应雾化芯安装腔的顶端设置有密封孔;所述密封孔内设置有密封塞以封住密封孔;

15.所述导液元件的顶端面一体向上凸设有用于顶开密封塞以使储液腔能经导液柱出液至导液元件的导液柱。

16.作为一种优选方案,所述雾化芯安装腔内具有自下而上依次设置的第一安装位和第二安装位;所述导液元件安装于第一安装位时,所述导液柱位于密封塞的下方,所述密封塞阻隔于储液腔与雾化芯安装腔之间;

17.所述导液元件自第一安装位向上压入第二安装位时,所述第一吸附部位于第二安装位内,所述导液柱穿过密封孔顶开密封塞,所述储液腔经导液柱实现出液。

18.作为一种优选方案,所述软胶密封件上对应雾化芯安装腔的上端设置有供气接头,所述供气接头连通于气嘴通道下端与雾化芯安装腔之间,所述软胶密封件上围绕供气接头下端延伸设置有环形隔离部;

19.在第二安装位时,所述环形隔离部的下端设置有第二通气间隙,所述导液柱与密封孔的内壁面之间形成第三通气间隙;所述储液腔经第二通气间隙、第三通气间隙实现进气。

20.作为一种优选方案,所述第二通气间隙是导液元件顶部凹设的通气槽,所述通气槽位于导液柱和穿孔之间。

21.作为一种优选方案,所述导液元件对应穿孔的外围一体往上形成有堵液骨,所述堵液骨低于顶板部,所述堵液骨高于第二通气间隙以隔设于供气接头下方区域与第二通气间隙所在区域之间。

22.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是于导液元件上设计第一吸附部,能够让雾化气凝胶中的大颗粒冲撞到顶板部上并被吸收且重新导回雾化元件,使得导液元件不但具有导液功能,还能吸收气凝胶中的大颗粒,达到细化气凝胶颗粒且减少浪费的目的,有利于用户享受较好的雾化口感,提高用户的使用体验;

23.其次是,通过第二吸附部和第一通气间隙的配合,能够吸收从发热片喷射出来的液体大颗粒,减少冷凝液,继而进一步提高用户的使用体验;

24.再者是,通过增加堵液骨,可以堵住多余渗出来的液体(例如烟油),一方面,避免液体外漏(例如漏入气嘴通道等),另一方面,提升导液元件顶部周围的液体平面高度,使多余渗出来的液体的平面高出第二通气间隙,堵住空气进入储液腔,更利于止住储液腔内液体继续往外渗,更好地达到负气压防漏液的目的。

25.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

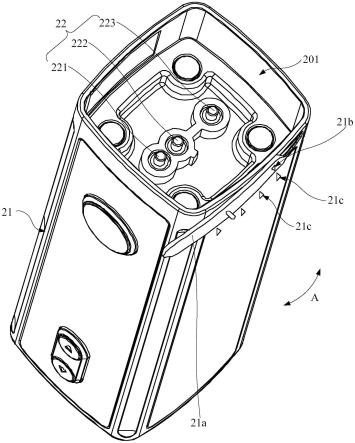

26.图1是本实用新型之实施例的分解结构示意图(未显示供电及控制装置);

27.图2是本实用新型之实施例的雾化芯的截面示图;

28.图3是本实用新型之实施例的第一剖视图(未显示供电及控制装置);

29.图4是本实用新型之实施例的第二剖视图(未显示供电及控制装置)。

30.附图标识说明:

31.10、壳体

32.11、气嘴通道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、储液腔

33.20、软胶密封件

34.21、密封孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、密封塞

35.23、供气接头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、环形隔离部

36.241、第二通气间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242、第三通气间隙

37.31、导液元件

38.311、第一侧板部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

312、第二侧板部

39.313、顶板部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

314、分隔条

40.315、雾化元件安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀ

316、穿孔

41.317、导液柱

42.32、雾化元件

43.321、储油元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

322、发热片

44.33、第一通气间隙

45.34、堵液骨

46.35、第二吸附部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

351、凸边

47.41、固定座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、导电片。

具体实施方式

48.请参照图1至图4所示,其显示出了本实用新型之多种实施例的具体结构。

49.一种雾化器,包括有壳体10和设置于壳体10内的气嘴通道11、储液腔12、软胶密封件20、雾化芯、供电及控制装置(图中未显示)、固定座41、设置于固定座41上的两导电片42;

50.所述雾化芯安装于软胶密封件20上,所述雾化芯包括有导液元件31及安装于导液元件31上的雾化元件32。

51.所述导液元件31采用微孔材料,所述导液元件31沿其上下向贯设有用于连通气嘴通道11的穿孔316;在本实施例中,所述导液元件31可采用导油定性较好的材料,如微孔陶瓷或活性炭等。

52.所述导液元件31的顶端面对应穿孔316的外周一体往上形成有第一吸附部和堵液骨34。

53.所述第一吸附部具有顶板部313以及相对设置的第一侧板部311、第二侧板部312,所述顶板部313的两端分别通过第一侧板部311和第二侧板部312一体连接导液元件31。雾化后的气溶胶中小颗粒液体质量小惯性小,随气流方向的改变而很容易改变,继而容易被流经下述第一通气间隙33的空气带走;而大颗粒液体则是质量大惯性大,在气流拐弯处很难改变方向而碰撞在顶板部313上并被其吸收而重新回到导液元件31上,继而减少了进入到气嘴通道11内的冷凝液,避免冷凝液进入用户口中,提升用户体验感。

54.在本实施例中,所述顶板部313的内底壁凸设有分隔条314,所述分隔条314一体连接第一侧板部311和第二侧板部312的内侧壁。所述堵液骨34一体连接第一侧板部311和第二侧板部312,所述堵液骨34低于顶板部313,且,所述堵液骨34高于分隔条314的底端。

55.所述导液元件31的底端面往上凹设有连通穿孔316的雾化元件安装槽315,所述雾化元件32装设于雾化元件安装槽315。优选地,所述雾化元件安装槽315的内顶壁一体往下

凸设有两相对布置的第二吸附部35,优选地,两第二吸附部35呈前后对称设置。

56.所述第二吸附部35伸出雾化元件32外,所述雾化元件32位于两第二吸附部35之间且所述雾化元件32与第二吸附部35之间保持第一通气间隙33,所述第一通气间隙33连通穿孔316。优选地,两第二吸附部35的内侧均朝向内凸设两凸边351,两凸边351呈左右对称设置。所述雾化元件32的顶端与雾化元件安装槽315的内顶壁紧密连接,所述雾化元件32为雾化储油元件321。

57.所述雾化储油元件321包括有储油元件321以及设置于储油元件321上的发热片322,所述发热片322与两凸边351连接。优选地,所述储油元件321可采用天然纯棉、蚕丝或纤维棉等,使雾化口感达到最佳。所述固定座41分别连接壳体与供电及控制装置,所述供电及控制装置与两导电片42电连接。两导电片42电连接于发热片322,该种安装方式,更方便简捷,有利于推广生产应用。

58.在雾化元件32装入导液元件31后,雾化元件32与第二吸附部35之间形成的第一通气间隙33为狭窄气道,外面进入的空气由于气道狭窄,流第一通气间隙33速度加快,从雾化表面快速流过,达到加快雾化速度的目的(雾化表面气流速度越快,雾化速度越快)。另一方面,从雾化元件32表面喷出的雾化气凝胶与外面进入的空气大体呈垂直相交,雾化气凝胶中的大颗粒因为质量大而惯性大,外面进入的空气不能彻底改变运动方向而喷射到第二吸附部35上并被第二吸附部35吸收。加上前述的第一吸附部的配合,本实施例的导液元件31不但具备导液的功能,同时具备加快雾化速度,同等功率,雾化量比其它雾化芯增加450%,具有甄选气凝胶中大颗粒的功能,达到细化气凝胶颗粒的目的,提升口感。

59.在本实施例中,所述软胶密封件20内具有雾化芯安装腔,所述软胶密封件20上对应雾化芯安装腔的顶端设置有密封孔21;所述密封孔21内设置有密封塞22以封住密封孔21;

60.所述导液元件31的顶端面一体向上凸设有用于顶开密封塞22以使储液腔12能经导液柱317出液至导液元件31的导液柱317,所述导液柱317位于第一吸附部和堵液骨34的外围。

61.所述雾化芯安装腔内具有自下而上依次设置的第一安装位和第二安装位;所述导液元件31安装于第一安装位时,所述导液柱317位于密封塞22的下方,所述密封塞22阻隔于储液腔12与雾化芯安装腔之间;

62.所述导液元件31自第一安装位向上压入第二安装位时,所述第一吸附部位于第二安装位内,所述导液柱317穿过密封孔21顶开密封塞22,所述储液腔12经导液柱317实现出液。

63.通过软胶密封件20、导液元件31的巧妙结构设计,使得雾化器在仓储和运输状态,密封塞22封住密封孔21以阻隔储液腔12与雾化芯安装腔,雾化液完全和外界空气隔绝,确保仓储和运输过程中不漏液及延长雾化液保质期;而把雾化芯压入正常工作位置后,利用导液元件31的导液柱317穿过密封孔21顶开密封塞22,雾化液经过导液柱317进入导液元件31。

64.所述软胶密封件20上对应雾化芯安装腔的上端设置有供气接头23,所述供气接头23连通于气嘴通道11下端与雾化芯安装腔之间,所述软胶密封件20上围绕供气接头23下端延伸设置有环形隔离部24;

65.在第二安装位时,所述环形隔离部24的下端设置有第二通气间隙241,所述导液柱317与密封孔21的内壁面之间形成第三通气间隙242;所述储液腔12经第二通气间隙241、第三通气间隙242实现进气。

66.在本实施例中,所述第二通气间隙241是导液元件31顶部凹设的通气槽,所述通气槽位于导液柱317和穿孔316之间。当导液元件31中已经储足够多的液体的时候通气槽内会吸附满液体,阻止外面的气体进入。

67.假如液体继续外渗,储液腔12内会形成负压,从而达到负气压防漏油的目的。当导液元件31中储存的液体不够的时候通气槽变成空槽,外面的气体可以顺利进入储液腔12,达到储液腔12内和外界气压平衡,促进储液腔12内液体外渗。由此,通过通气槽达到自第一通气间隙33平衡储液腔12内和外界气压平衡进而自第一通气间隙33调整渗液速度,使导液元件31既不漏液也不缺液,确保雾化元件32既不会干烧,也不会因液体过多而漏油(液)、炸油(液)。

68.所述堵液骨34高于第二通气间隙241以隔设于供气接头23下方区域与第二通气间隙241所在区域之间。当通气槽内已吸附满液体,因外部因素(如气温升高导致储液腔12内气体压强升高;海拔升高导致外部环境压强降低)导致储液腔12内气体压强大于外部环境压强时,储液腔12内液体有被气压挤出的风险,因此,通过堵液骨34可以进行缓冲,避免液体渗出到产品外面影响用户体验感及产品功能。

69.本实用新型的设计重点在于:其主要是于导液元件上设计第一吸附部,能够让雾化气凝胶中的大颗粒冲撞到顶板部上并被吸收且重新导回雾化元件,使得导液元件不但具有导液功能,还能吸收气凝胶中的大颗粒,达到细化气凝胶颗粒且减少浪费的目的,有利于用户享受较好的雾化口感,提高用户的使用体验;

70.其次是,通过第二吸附部和第一通气间隙的配合,能够吸收从发热片喷射出来的液体大颗粒,减少冷凝液,继而进一步提高用户的使用体验;

71.再者是,通过增加堵液骨,可以堵住多余渗出来的液体(例如烟油),一方面,避免液体外漏(例如漏入气嘴通道等),另一方面,提升导液元件顶部周围的液体平面高度,使多余渗出来的液体的平面高出第二通气间隙,堵住空气进入储液腔,更利于止住储液腔内液体继续往外渗,更好地达到负气压防漏液的目的。

72.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。