1.本技术涉及电子烟技术领域,尤其涉及发热体及气溶胶产生装置。

背景技术:

2.目前,随着加热不燃烧气溶胶产生装置迅猛发展,其发热体成为核心部件,决定气溶胶产生装置的整体设计和性能质量水平。现有加热不燃烧型电子烟用发热体通常将发热线路和测温线路分开印刷,即在基体的一面制备发热线路,在基体的另一面制备测温线路,测温部位与加热部位有一定距离,造成温控精准度不高,制备工艺复杂。同时,用于发热的发热线路的温场均匀性较差,影响用户体验感。并且,在发热体与电源的连接处,因电流作用,容易产生局部高温。

技术实现要素:

3.本技术提供一种发热体及气溶胶产生装置,通过在基体表面形成导电发热膜,能够提高发热体的发热均匀性,并通过延伸部平衡通电处的局部温度,提升用户体验。

4.第一方面,本技术提供一种发热体,所述发热体包括:

5.基体,所述基体包括主体部及延伸部,所述主体部靠近所述延伸部的一端设有两个连接区;所述两个连接区用于连接电极引线,所述延伸部用于平衡所述连接区的热量;及

6.导电发热膜,所述导电发热膜至少均匀覆盖形成于所述基体的上表面和/或下表面,所述导电发热膜的厚度为7μm至20μm。

7.在可行的实施方案中,所述导电发热膜形成于所述基体的全部表面上。

8.在可行的实施方案中,所述发热体还包括保护膜,所述保护膜覆盖所述主体部表面的导电发热膜,所述保护膜不覆盖所述连接区表面的导电发热膜。

9.在可行的实施方案中,所述保护膜的厚度为10μm至500μm。

10.在可行的实施方案中,所述保护膜为玻璃釉保护膜。

11.在可行的实施方案中,所述基体为导电基体,所述发热体还包括形成于所述导电基体表面的绝缘膜,所述导电发热膜形成于所述绝缘膜的至少部分表面。

12.在可行的实施方案中,所述导电发热膜为镍膜、镍合金膜、铂膜、铂合金膜、钛膜、钛合金膜、银膜、银合金膜中的一种。

13.在可行的实施方案中,所述基体为导电基体,所述导电发热膜的电阻温度系数≥1000ppm/℃。

14.在可行的实施方案中,所述基体为金属基体、陶瓷基体及耐高温玻璃基体中的一种。

15.在可行的实施方案中,所述主体部沿纵向设有沟槽,所述两个连接区设置于所述沟槽的两侧。

16.在可行的实施方案中,所述主体部与所述延伸部一体成型,所述主体部具有插入端,所述插入端用于l插入气溶胶产生装置的气雾形成基质中。

17.第二方面,本技术提供一种气溶胶产生装置,所述气溶胶产生装置包括根据上述第一方面所述的发热体。

18.本技术提供的技术方案至少具有以下有益效果:

19.本技术提供一种发热体及气溶胶产生装置,通过在发热体的基体表面形成导电发热膜,不存在发热轨迹,发热均匀;并通过延伸部平衡通电处的局部温度,不会产生局部高热。同时,导电发热膜能够实现发热和控温共用,通电温度变化后可根据电阻变化换算发热体的温度实现测温,控温准确及时且工艺简单,提升用户体验感。

【附图说明】

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

21.图1为本技术实施例提供的发热体的整体结构示意图;

22.图2为本技术实施例提供的发热体的仰视图;

23.图3为本技术实施例提供的发热体的整体结构的主视图;

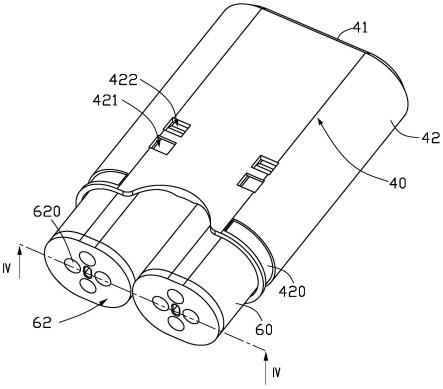

24.图4为本技术实施例提供的另一结构发热体的整体结构示意图;

25.图5为本技术实施例2提供的发热体的表面平均温度的升温速度曲线图;

26.图6为本技术实施例2提供的发热体与对比例1的发热体的表面平均温度的升温速度对比曲线图。

27.附图标识:

28.1-发热体;

29.10-基体;

30.11-主体部;110-连接区;111-沟槽;112-插入端;

31.12-延伸部;

32.20-导电发热膜;

33.30-保护膜。

具体实施方式

34.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

35.在本说明书的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如“连接”可以是固定连接或者是可拆卸连接,或一体的连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。

36.对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

37.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”等方位词是

以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

38.本技术提供一种发热体,发热体包括:基体,基体包括主体部及延伸部,主体部靠近延伸部的一端设有两个连接区;两个连接区用于连接电极引线,延伸部用于平衡连接区的热量;及,导电发热膜,导电发热膜至少均匀覆盖形成于基体的上表面和/或下表面,导电发热膜的厚度为7μm至20μm。

39.在上述方案中,通过在发热体的基体表面形成导电发热膜,不存在发热轨迹,发热均匀,不会产局部高热。并且导电发热膜能够实现发热和控温共用,通电温度变化后可根据电阻变化换算出发热体的温度实现测温,控温准确及时且工艺简单,提升用户体验感。

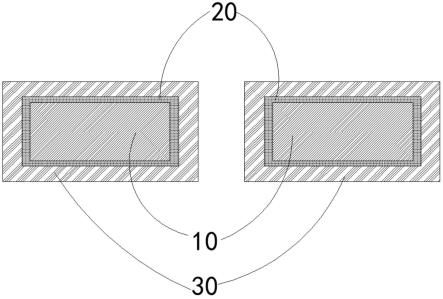

40.图1为本技术实施例提供的发热体的整体结构示意图,图2为本技术实施例提供的发热体的仰视图,如图1及图2所示,发热体包括基体10、导电发热膜 20及保护膜30。

41.具体的,基体10构成发热体1的承载件,用于负载导电发热膜20。基体10 为箭型结构,方便与气溶胶产生装置对接。

42.基体10按导电性能可分为导电基体和非导电基体。导电基体包括金属基体,非导电基体为陶瓷基体及耐高温玻璃基体中的一种。具体的,导电基体包括铁铬铝合金基体、不锈钢基体、镍铬合金基体、镍金属基体、钛金属基体等。基体 10需要具有耐高温、高温时物理和化学性质稳定及高温时无有害物质释放等特点,可根据实际需要确定基体10,在此不做限定。

43.作为本技术可选的技术方案,基体10也可以为复合基体,即陶瓷基体和金属基体共同烧结而成的复合陶瓷基体,复合陶瓷基体具有耐腐蚀、耐高温、寿命长、高效节能、温度均匀、导热性能良好、热补偿速度快等优点。

44.需要说明的是,基体10为导电基体时,使用过程中,需要在导电基体外表面制备一层绝缘膜,以避免导电基体的导电性能影响导电发热膜20的使用。具体的,绝缘膜可以为有机绝缘膜和无机绝缘膜,其中,无机绝缘膜为氧化硅绝缘膜、氮化硅绝缘膜、氧化铝绝缘膜、氮化铝绝缘膜中的一种,有机绝缘膜为聚酰亚胺绝缘膜、聚乙烯绝缘膜、聚偏二氟乙烯绝缘膜、聚四氟乙烯绝缘膜中的一种。在一些实施例中,可以将含有机绝缘材料的浆料涂覆在导电基体的表面,然后烘干即可。当然也可根据实际需要选择绝缘膜,在此不做限定。

45.图3为本技术实施例提供的发热体1的整体结构的主视图,如图3所示,基体10包括主体部11及延伸部12,主体部11与延伸部12一体成型。其中,主体部11包括两个连接区110,两个连接区110用于连接电极引线,从而实现发热体1的导电加热功能。

46.需要说明的是,连接区110处连接电源的正负极,在通电过程中,因电流的作用,使得连接区110的局部温度容易过高,导致发热不均匀,由此通过设置延伸部12,可均匀连接区110的过热温度,保证发热体的正常使用。除延伸部12 外,也可以设置其他的均热结构,可根据实际需要进行选择,在此不做限定。

47.为了形成导电回路,主体部11沿纵向设有沟槽111,两个连接区110设置于沟槽111的两侧,通过主体部11的沟槽111与连接区110,使得基体10在通电状态下能够形成回路。其中,沟槽111可以由模具干压成型得到的,也可以通过激光开槽得到,沟槽111内还可以填充

绝缘物料。

48.主体部11上设置有插入端112,插入端112用于插入气溶胶产生装置的气雾形成基质中,使得发热体1的热量能够使得气雾形成基质形成烟雾。在本实施例中,插入端112为倒v型尖头,有利于发热体1插入气雾形成基质中。插入端112的两侧边缘通过尖锐化处理,进一步有利于插入气雾形成基质中。

49.需要说明的是,插入端112除倒v型尖头外,也可以为其他形状的结构,例如,图4为本技术实施例提供的另一结构发热体的整体结构示意图,如图4 所示,插入端112可以为梯形结构,除此之外,插入端112还可以为弧形结构。不同结构的插入端112可与气溶胶产生装置完全对接即可,在此不做限定,可根据实际需要具体选择。

50.在实际应用过程中,在连接区110接通电源的正极和负极之后,发热体1 产生热量,产生的热量通过主体部11的插入端112传递至气溶胶产生装置,从而产生模拟烟气的气雾。

51.在本技术中使用的基体10为一体化的片状结构,即主体部11及延伸部12 为厚度一样的片状结构,具体的,基体10的厚度为0.2mm至1.5mm。可选的,基体10的厚度具体可以为0.2mm、0.4mm、0.6mm、0.9mm、1.3mm、1.5mm等,在此不做限定。基体10的厚度过厚,造成产品尺寸过大,且制备过程成本升高;基体10的厚度过薄,则强度不够,使用的时候容易断裂。

52.在本技术中,在基体10上负载的导电发热膜20,用于给发热体1提供热量,导电发热膜20形成于基体10的至少部分表面上,导电发热膜20自主体部11 延伸至延伸部12。

53.具体的,导电发热膜20均匀覆盖于基体10的表面,当延伸部12接通电源的正极和负极时,导电发热膜20即可产生热量,热量通过主体部11的插入端 112传递至气溶胶产生装置。

54.需要说明的是,当基体10为导电基体时,导电发热膜20形成于绝缘膜的至少部分表面。

55.作为本技术可选的技术方案,导电发热膜20可以形成于基体10的全部表面上,从而使得整个发热体1能够均匀发热,避免局部温度过高。在其他实施方式中,导电发热膜20可以仅形成于基体10的上表面与下表面,即基体10的侧面不设置导电发热膜20,从而可以适当降低成本。当然也可以根据实际需要具体选择导电发热膜20的覆盖面积,在此不做限定。

56.具体的,导电发热膜20采用电阻加热原理产生热量,本技术使用的导电发热膜20均为高电阻温度系数的膜,即随着导电发热膜20通电时间的增加,导电发热膜20的温度不断升高,从而导电发热膜20的电阻值也会相对变化,从而根据导电发热膜20的电阻温度系数可以换算出发热盘的温度,实现加热与测温功能的实现。

57.本技术使用的导电发热膜20的电阻温度系数≥1000ppm/℃,具体可以是 1000ppm/℃、2000ppm/℃、3000ppm/℃、4000ppm/℃、5000ppm/℃、6000ppm/℃等,在此不做限定。可选地,导电发热膜20为镍膜、镍合金膜、铂膜、铂合金膜、钛膜、钛合金膜、银膜、银合金膜中的一种。可根据实际需要选择导电发热膜20,在此不做限定。

58.具体地,导电发热膜20可以是单层结构,也可以是复合结构。例如,当导电发热膜20为单层结构时,导电发热膜20可以是镍膜等,当导电发热膜20为复合结构时,导电发热膜20可以是层叠设置的镍膜与银膜、镍膜与钛合金膜等等。

59.在25℃的室温下,导电发热膜20的初始电阻值为0.2ω至1.6ω。可选的,导电发热膜20的初始电阻具体可以为0.2ω、0.4ω、0.6ω、0.8ω、1ω、1.2ω、1.4ω、 1.6ω等,在此不做限定。导电发热膜20的初始电阻过大,需要比较大的电压才能实验一定的功率,导致升压电路比较复杂,成本较高;导电发热膜20的初始电阻过小,一定功率下电流过大,导致相关损耗较大。优选的,导电发热膜20 的电阻可以为0.6ω。

60.导电发热膜20的厚度为7至20μm,可选的,导电发热膜20的厚度具体可以为7μm、9μm、11μm、13μm、15μm、17μm、19μm、20μm等,在此不做限定。导电发热膜20的厚度过厚,成本高,容易产生裂纹,导电发热膜20的厚度过薄,厚度容易不均匀,而且使用中容易烧断。

61.在实际应用过程中,可以采用物理气相沉积工艺、化学镀工艺或电镀工艺中的至少一种工艺在基体10上形成导电发热膜20。优选地,采用物理气相沉积工艺在基体10的至少部分表面上形成导电发热膜20。

62.进一步地,在基体10表面的导电发热膜20上还形成有至少一层保护膜30,保护膜30用于保护导电发热膜20,包覆在导电发热膜20上的保护膜30既可以具有良好的绝缘作用,又具有良好的耐热性能,以适应导电发热膜20的电阻加热,保证发热体1的使用寿命。本技术中保护膜30可使用玻璃釉层。

63.需要说明的是,保护膜30可以仅覆盖在除连接区110表面的导电发热膜20 上,因保护膜30采用的玻璃釉层为绝缘体,覆盖在连接区110会造成通电时难以形成回路,影响导电发热膜20与电源电极的电性连接,使得发热体1不能正常工作。

64.在本技术中,保护膜30的厚度为10μm至500μm。可选的,保护膜30的厚度具体可以为10μm、50μm、100μm、200μm、300μm、500μm等,在此不做限定。保护膜30的厚度过高,制备成本升高,保护膜30的厚度过薄,对导电发热膜20起不到良好的保护作用,影响发热体1的使用寿命。可选的,保护膜30 的厚度可以为200μm。

65.为使本领域技术人员更好地理解本技术的技术方案,下面结合具体实施方式对本技术做进一步详细描述。

66.实施例1:

67.本实施例1的基体选用不锈钢材质,导电发热膜材质选用镍金属材质,绝缘膜及保护膜采用玻璃釉层,具体步骤如下:

68.将不锈钢基体清洗,烘干;

69.在不锈钢基体表面制备玻璃釉层作为绝缘膜;

70.基体整体先导电处理,再采用电镀工艺将镍金属制备成导电发热膜,导电发热膜的厚度为20微米;

71.在基体除连接区的区域制备玻璃釉层作为保护膜,保护膜厚度为200um。

72.制得的发热体在25℃时的初始电阻值为0.2ω,电阻温度系数为5800ppm/℃。

73.测试:

74.在连接区区域覆盖导电层,外接电路通过导电层供电使导电发热膜发热,电路同时检测电阻值,根据电阻温度系数可以换算出发热片温度,结合软件算法,实现温度控制。

75.测试结果:

76.本实施1制备的发热体整体温度均匀,温差小于10℃。

77.实施例2:

78.本实施例2的基体选用氧化铝陶瓷,导电发热膜材质选用铂金属材质,保护膜采用玻璃釉层,具体步骤如下:

79.将氧化铝陶瓷基体清洗,烘干;

80.采用pvd中的磁控溅射制备只在基材正反面将铂金属制备成导电发热膜,导电发热膜的厚度为7微米;

81.在基体除连接区的区域制备玻璃釉层作为保护膜,保护膜厚度为100um。

82.制得的发热体在25℃时的初始电阻值为1ω,电阻温度系数为3700ppm/℃。

83.测试:

84.在连接区区域覆盖导电层,外接电路通过导电层供电使导电发热膜发热,电路同时检测电阻值,根据电阻温度系数可以换算出发热片温度,结合软件算法,实现温度控制。

85.测试结果:

86.图5为本技术实施例2提供的发热体的表面平均温度的升温速度曲线图,如图5所示,本实施2制备的发热体的表面升温速度均匀。

87.实施例3:

88.本实施例3的发热体去掉基体的尖角,基体选用氧化锆陶瓷,导电发热膜的材质为钛金属材质,保护膜采用玻璃釉层,具体步骤如下:

89.将氧化铝陶瓷基体清洗,烘干;

90.采用pvd中的电子束蒸发将钛金属制备成导电发热膜,导电发热膜的厚度 15微米;

91.在基体除连接区的区域制备玻璃釉层作为保护膜,保护膜厚度为10um。

92.制得的发热体在25℃时的初始电阻值为1.6ω,电阻温度系数为4000ppm/℃。

93.测试:

94.在连接区区域覆盖导电层,外接电路通过导电层供电使导电发热膜发热,电路同时检测电阻值,根据电阻温度系数可以换算出发热片温度,结合软件算法,实现温度控制。

95.测试结果:

96.本实施例3制备的发热体整体温度均匀,温差小于10℃。

97.实施例4:

98.本实施例4的基体选用氧化硅玻璃,导电发热膜材质选用钛合金金属材质,保护膜采用玻璃釉层,具体步骤如下:

99.将氧化硅玻璃基体清洗,烘干;

100.基体整体采用化学镀将钛合金金属制备成导电发热膜,导电发热膜的厚度为 8微米;

101.在基体除连接区的区域制备玻璃釉层作为保护膜,保护膜厚度为50um。

102.制得的发热体在25℃时的初始电阻值为1.6ω,电阻温度系数为3100ppm/℃。

103.测试:

104.在连接区区域覆盖导电层,外接电路通过导电层供电使导电发热膜发热,电路同时检测电阻值,根据电阻温度系数可以换算出发热片温度,结合软件算法,实现温度控制。

105.测试结果:

106.本实施例4制备的发热体,供电功率为30w时,发热体在5秒内温度可升高至300℃,

且发热体整体温度均匀,温差小于10℃。

107.实施例5:

108.本实施例5的基体选用氧化铝陶瓷,导电发热膜材质选用fe

79

ni

21

合金材质,保护膜采用玻璃釉层,具体步骤如下:

109.将氧化铝陶瓷基体清洗,烘干;

110.基体整体先导电处理,再采用电镀将备fe

79

ni

21

合金制备成导电发热膜,导电发热膜的厚度12微米;

111.在基体除连接区的区域制备玻璃釉层作为保护膜,保护膜厚度为90um。

112.制得的发热体在25℃时的初始电阻值为0.6ω,电阻温度系数为1000ppm/℃。

113.测试:

114.在连接区区域全部覆盖导电层,外接电路通过导电层供电使导电发热膜发热,电路同时检测电阻值,根据电阻温度系数可以换算出发热片温度,结合软件算法,实现温度控制。

115.测试结果:

116.本实施10制备的发热体整体温度均匀,温差小于10℃。

117.对比例1:

118.与实施例2不同的是,对比例1在氧化锆陶瓷基体上制备发热轨迹。

119.测试结果:

120.图6为本技术实施例2提供的发热体与对比例1的发热体的表面平均温度的升温速度对比曲线图,如图6所示,采用导电发热膜制备的发热体的升温速度高于采用导电发热轨迹的发热体的升温速度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。